重力式码头施工本质安全管理技术创新研究及应用

杨明,张全林

(中交一航局第五工程有限公司,河北 秦皇岛 066002)

0 引言

本质安全一词,从煤矿工程中安全型电气设备的解释演绎扩展而来,狭义来讲是指机器、设备本身所具有的安全性能[1];在工程建设项目上广义来讲指生产流程中的“人、机、法、环、管理”表现出的系统性的安全性能,即是针对工序内容及作业环境特点,通过技术策划及设计等手段优化设备资源配置及施工工艺、工法,使各种危害因素始终处于受控制状态,使整个系统安全可靠。技术的进步与创新对于本质安全管理带来的推动既是形势上的要求,更是深层次的本质安全管理需求。

随着国家加快建设交通强国、西部陆海新通道战略实施,“平安百年品质工程”成为水运工程建设的新目标、新要求,对水运工程建设项目的本质安全管理提出了全面、高标准的要求[2]。沉箱重力式码头施工过程中存在着水下作业、大型沉箱预制、出运、安装、胸墙临水作业等施工内容,具有作业难度大、安全风险多的特点[3]。本文以钦州港大榄坪港区自动化集装箱泊位的关键工序施工技术创新为例,论述技术创新对本质安全带来的提升及保障,具有较高的通用性和工程实用性,在同类工程中可推广应用。

1 工程背景

钦州港大榄坪港区大榄坪南作业区9 号、10号自动化集装箱泊位工程为沉箱重力式结构,沉箱尺寸23.94 m×15.8 m×21 m,重约3 600 t[4]。工程位于钦州保税港区内的南端,是国家西部陆海新通道的重点建设项目,是打造北部湾国际门户港的关键工程,见图1。

图1 钦州港9 号、10 号泊位BIM 效果图Fig.1 BIM rendering of No.9 and No.10 berths of Qinzhou Port

2 “2.0 版本沉箱预制场”创新技术

国家港口建设已向着大型化、深水化的趋势发展,沉箱作为重力式码头最关键的预制构件,其结构尺寸逐步向大型化发展。针对沉箱预制传统施工工艺高空作业多、作业人员多的特点,在预制场场建设计、沉箱预制关键技术、沉箱移运方面进行工艺优化及创新,通过基础设施升级、关键设备研发及工艺设计有效保障了沉箱预制安全生产。

2.1 预制场场建设计方面

预制场采用流水线生产布局,针对传统沉箱生产中的移运风险大、钢筋加工工序杂、拌和站风阻大等安全问题,对沉箱预制横纵移区、钢筋加工车间、拌合站等关键场建进行了设计创新。

1) 横移轨道对称布置保证沉箱移运稳定

传统形式的预制平台采用多平台组合形式,单个平台横移轨道间距8 m,相邻平台轨道间距12 m。跨平台进行沉箱预制时,受轨道间距分布不均影响,沉箱横移时各轨道受力不均衡、台车易损坏且存在沉箱位移甚至倾覆风险。本次设计将横移轨道全部按10 m 等间距布置,如图2 所示,消除跨平台布置预制台座时轨道不对称带来的受力不均限制,大大提高了沉箱横移的安全性。

图2 横移轨道均匀布置图Fig.2 Uniform arrangement of traversing tracks

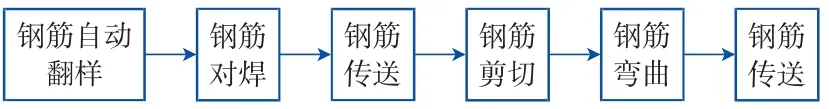

2) 智能化钢筋加工车间减人增效

传统钢筋加工由剪切机、对焊机、弯曲机组合成流水线,下料、配料、生产等各步骤均由人工控制,生产交叉且需要人工较多。本项目采用智能联动生产线,应用“一航钢筋”翻样软件下料控制,按“先对焊、后剪切弯曲、再移运”进行工艺技术创新。通过自动化下料设计,固定并合并了作业流程,减少操作人员,降低作业强度,实现了本质安全管理的提升,如图3 所示。

图3 钢筋智能加工工艺流程图Fig.3 Flow chart of intelligent processing process of steel bars

3) 拌和站基础稳根固基

传统拌和站基础采用扩大承台基础,防风防台能力不足,需设置斜向防风钢索进行加固。正常生产中防风钢索也易与进出车辆、人员发生碰撞,安全管控风险点多。本项目创新采用PHC 桩基础设计,加强拌和站抗风抗倾覆能力,经计算可抵抗12 级台风,实际生产过程中经历了2021年第22 号台风“雷伊”台风的袭击,现场风力为10 ~11 级。同时取消了防风钢索,消除了钢索在日常生产中带来的安全隐患。

通过以上3 个方面可以看出,通过场建基础设施的创新设计,在沉箱移运、钢筋加工、拌和站管理等环节实现了本质安全提升。

2.2 沉箱预制关键技术方面

1) 沉箱分段预制高度设计创新

本工程沉箱高度21 m,按传统工艺分6 段(底段3 m,标准段3.6 m)进行预制。为提升预制速度,减少预制段数,本项目将原标准段3.6 m加高至4.5 m,单座沉箱由传统的分6 段预制减少为分5 段预制。通过前期工艺创新设计,成批量减少了钢筋、模板吊装作业及人员高空作业等内容,从作业数量上减少了人的不安全行为、物的不安全状态的产生。

2) 沉箱钢筋分段绑扎整体吊装技术创新

沉箱作为承受码头重要荷载的关键构件,钢筋的使用量很大,本工程单个沉箱用量达240 t。传统沉箱预制钢筋绑扎外墙、长隔墙钢筋采用分片绑扎吊装方式,短向隔墙钢筋采用高空人工穿筋作业,存在吊车吊人穿筋高空作业、网片吊装整体结构不稳定等风险。本项目设立地面绑扎台座,设计专用吊装架,加大起重设备能力,实现分段钢筋整体吊运,如图4 所示。与传统工艺比较,钢筋绑扎由高空转至地面作业,取消吊车吊人穿筋工序,消除高空作业风险;钢筋安装由6次吊装+穿筋作业缩减为1 次吊装完成,减少了起重吊装作业频次[5]。

图4 钢筋整体吊装施工图Fig.4 Construction drawing of integral lifting of steel bars

3) 沉箱模板全平台防护

传统沉箱内芯模板由井字架+模板组合成整体结构,底段内芯井字架无顶面钢板,标准段内芯井字架和模板间存在上下空挡,人员在平台上作业存在坠落风险。本项目创新在底段、标准段模板上增加了镂空防护盖板和可调节式护栏,作业平台全封闭,实现了混凝土浇筑、模板安拆过程人员操作便捷、平稳安全,保障了施工全过程的安全。

4) 沉箱智能喷淋系统技术

沉箱因尺寸大、高度高,养护难度较大,传统采用人工频繁登平台洒水养护,操作难度大,作业风险高。本项目采用“自动控制喷淋技术”,可通过计算机端及手机APP 远程、定时自动操控,减少了养护人员,基本消除了高处作业,达到了降低作业风险、消除安全隐患的效果[6]。

2.3 沉箱移运关键技术方面

沉箱移运是沉箱由陆上运至水上的关键工序,传统沉箱出运多采用步履顶推台车或卷扬机牵引气囊移运工艺。步履顶推台车工艺步骤繁多,包含布顶、顶升、临时支垫、轨道槽盖板拆除、台车就位、二次顶升、支垫拆除、沉箱上车并横移、三次顶升落座等9 道工序,操作人员需在半封闭坑槽中作业,作业风险较大。气囊移运工艺,通过对橡胶气囊均匀的加压、滚动实现沉箱的顶升移运,技术控制点多,沉箱失稳的风险较大。

本项目创新应用电驱顶运一体台车移运大型沉箱技术,整合传统步履式顶推工艺9 道工序为“顶、移、落”1 道工序,减少作业人员与工序,消除人员半封闭坑槽内作业风险。对比气囊移运工艺,车体模块化设计,电驱动多台车间隔驱动,实现稳定、可靠的同步行走功能,提高对轨道接头高差的适应能力,大大提高了紧急情况下的设备安全保证率[7]。

3 水上水下施工技术创新应用

3.1 深水基床抛石振平一体船技术

基床位于沉箱底部,水深较大,传统施工包含基床抛石、夯实、整平3 道工序,其中整平工序需要潜水员水下进行作业,作业效率低,受炸礁施工、深水条件、潮汐的影响存在较大安全风险。本项目采用抛石振平工艺,如图5 所示,取消了潜水人员作业,规避了水深流大、炸礁施工等环境影响,彻底消除了潜水作业安全风险[8]。

图5 抛石振平一体船施工图Fig.5 Construction drawing of rock throwing and leveling integrated ship

3.2 大型沉箱智能安装技术

沉箱安装是码头工程施工的关键工序,传统沉箱出运依靠人工开启阀门注水,人工测绳监控仓格水位的方式,确保沉箱稳定吃水。沉箱安装过程受风浪、船舶拖带力、海流等影响,在沉箱上的作业人员对沉箱吃水、姿态变化情况反应慢,技术控制点多,安全风险较大。

本项目创新研发智能安装技术,实现沉箱仓格压水智能控制及拖运过程水位智能监测,规避了人工测量的操作误差,有效保障了沉箱浮游稳定的关键技术参数安全可靠。同时该技术通过电绞车自动调整沉箱安装位置,减少了沉箱上的作业人员,实现了工艺的本质安全。

4 趁潮临水施工技术创新

临水、临边作业是码头工程施工的重要特征,特别是在现浇胸墙、护轮坎等施工中,需要赶潮水、看天气组织施工,钢筋、模板、混凝土等施工均存在临水、临边作业风险。本项目结合胸墙、护轮坎结构形式,对胸墙模板、护轮坎结构进行了技术创新,消除、降低了作业风险。

通过“止水钢箱+组合式可调模板”工艺,实现了胸墙护舷口干作业条件下的快速支拆模板,缩短了人员临水作业时间;创新设计1 种钢管三脚架支撑平台,将胸墙模板操作平台、支撑加固体系一体化,保障了人员操作空间和安全防护,大大降低了人员落水风险。

进行装配式护轮坎技术创新,进行工厂化的预制作业,固定了作业环境,提高了安全管理标准化水平;将传统钢筋、模板、混凝土临边作业,转化为陆上安装预制块体作业,大大提高了安全保障性。

5 数字化创新技术应用

5.1 船舶调度监控中心应用

本工程水上水下作业工序多,施工现场作业船舶多,存在炸礁船、挖泥船、泥驳、抛石船、拖轮、定位方驳等9 种类型船舶同时作业的情况,作业高峰时段18 艘船舶同时作业,极易出现船舶碰撞等安全问题。本项目创新应用了船舶调度监控系统,通过高清鹰眼摄像头实时展现水上船舶作业动态,并可同时显示潮流、气象预报,通过AIS 技术监控船舶历史轨迹,有效地保证了船舶调度指挥的前瞻性、及时性、可追溯性。实现了挖泥、炸礁、抛石振平、沉箱安装等一系列工序的可视化调度,提前进行计划安排,保证了施工区域内的船舶作业安全。

5.2 BIM 数字化模拟技术

开展“BIM 技术在重力式码头施工中的应用”技术课题创新,首次实现了施工与设计的联合建模,开展模型展示、碰撞检查、数字孪生监控、方案模拟等16 项应用,形成了1 套设计与施工模型互通的合理方案,提升了工程安全管理。

模型展示重点包含了工序可视化交底,通过对沉箱预制、现浇胸墙临水施工等进行可视化模拟交底,直观地反映了操作的全过程,提升了作业人员对各项操作要点的理解,提高了作业人员自我安全意识,大大减少了人的不安全行为[9]。通过方案模拟,展示了各时段内各类船舶设备的作业数量、位置,保证了实施过程中现场船舶安全作业。通过碰撞检查确定钢筋整体吊装施工过程中的吊索具、吊装架、钢筋网架、内芯模板的位置,如图6 所示,排除了存在冲突的可能,实现了精细化的安全管理。

6 应用效果

钦州港大榄坪港区大榄坪南作业区9 号、10号工程的实施,以问题为导向,从工程之初便确定了技术创新与安全管理并行的理念,在各项工序施工过程中开展技术创新并不断改进攻关,对比传统施工工艺消除或减少了作业风险,一定程度上降低了沉箱重力式码头工程安全管理的难度,有效提升了工程施工本质安全,保障了工程施工顺利进行。

7 结语

安全管理是工程施工的重要组成部分,本文通过分析重力式码头中关键工序安全管理的重难点,结合钦州港大榄坪港区自动化集装箱泊位的具体案例,从技术创新的角度介绍了在预制场基础设施建设、沉箱预制关键技术、沉箱基床及浮运安装施工技术、临水施工、数字化施工技术等方面取得的安全管理成果,通过技术工艺创新降低了施工安全风险,用数字化设施设备的投入提升了项目安全管理水平,也为类似工程项目积累了可靠经验。