污水提升泵站提质增效运行存在问题及对策

孙守智,怀其银,陈 亮

(青岛市排水运营服务中心,山东 青岛 266071)

国外及国内部分先进城市的污水提升泵站具有设计合理、设备运行稳定、故障率低、自动化程度高的特点。但也有部分城市因污水提升泵站建成年代较早,随着城市的快速发展,居住人口数量增加,泵站进水量不断增长,水力条件发生改变,泵站格栅除污机及污水提升泵故障率较高,严重影响泵站的安全稳定运行,上游管网来水可能因得不到及时提升出现冒溢,影响城市生活品质,下游的污水处理厂往往因为进水的波动而影响处理效果,造成出水水质降低。

采用新理念、新技术对老旧的污水提升泵站进行改扩建是非常有必要的,但受限于已有的城市管网规划和总体布局较难改变,再加上排水设施的改扩建具有周期长、牵涉面广、资金需求大等特点,对整个排水泵站的更新扩容往往存在较大的困难,故对泵站既有的主要设备如格栅除污机、提升泵等进行合理的改造、具有很高的必要性。

1 泵站运行中存在的主要问题

污水提升泵站的运行环境复杂,提升介质中含有大量的棉纱、砂砾等杂质,污水中不同的化学成分发生反应,会产生大量的硫化氢、氨气等有毒有害气体,对污水提升泵站的设备稳定性要求较高,出现故障时的维修较困难,成本较高。

1.1 格栅除污机方面的问题

常用的格栅除污有回转式、高链式、钢丝绳式、壁爬式等。回转式的格栅除污机具有可连续运行、除脏效率高的优点,但是结构复杂,故障率较高,链条出现故障时需要整体吊起维修,对场地要求高,难度大,吊起后,栅前积脏进入泵坑,造成提升泵故障率较高。高链式格栅除脏效率较高,链条出现故障时往往需要维修人员下到井底处理,属有限空间作业,危险性较大。钢丝绳式格栅除污机具有维修简单、不需下井进行有限空间作业的优点,但在泵站进水流速较快的情况下会出现齿耙漂浮的情况,除脏效率降低。

以使用壁爬式格栅除污机的某泵站为例,该类型的格栅除污机使用电机与减速机随齿耙运动到格栅除污机底部将栅渣捞起的方式除脏,具有除脏效率高的特点,但是选用的电机为普通电机,防护等级IP55,工作制为S1。该防护类型的电机防水等级低,一旦浸水,电机即烧毁,为此,系统设置了自动保护,当水位达到电机浸水水位时,即报警并停止运行。

在此情况下,当出现水位过高的情况时,将形成恶性循环,造成泵站进水受阻。

以每日进水量按保守6 万m3为例,出现这种情况的原因及危害如下:

1)格栅的过水能力不能满足需求。单个格栅的过水面积约为2.4 m2,廊道流速为0.289 m/s,当格栅过水面积的1/10 被堵塞后,栅前水位上升的速度较快,达到0.03 m/s,水位上升到保护停机水位仅需33 s,而格栅运行一圈的时间约4 min左右,在此情况下根本无法及时除脏。

2)为保证良好的除脏效果,避免出现恶性循环,格栅除污机设置了全年24 h 不间断运行,但仍不能避免浸水烧毁的情况,格栅故障率较高。

3)格栅除污机出现故障时,带刹车的电机及减速机有时会停在池底,维修人员需下井开展有限空间作业,极大增加安全风险。

4)为保证格栅在安全水位线以上运行,同时最大限度保证泵站进水量,值班人员需反复手动调节闸门,大幅增加值班人员劳动强度,对值班人员的操作经验有较高的要求,操作不当时很容易导致上游出现冒溢。

高峰期时,水量将达到9 万m3/d 以上,格栅廊道流速更快,被堵塞后水位上升也更快,情况更加恶化。

1.2 排污泵冷却方式的问题

污水系统的排污泵有湿式和干式两种安装形式,湿式安装的排污泵直接浸入水中,不需特别考虑水泵电机冷却的的问题,但是安装在积水池中的耦合器及压力管道出现泄露等故障时不易发现且维修困难,干式安装的水泵管道简单明晰,易于巡检及维修,但需考虑水泵的冷却方式。

以某泵站使用的排污泵为例,采用了干式安装的形式,通过吸取管道中的污水在冷却水套中循环流动以达到冷却的目的,运行中主要存在如下问题:

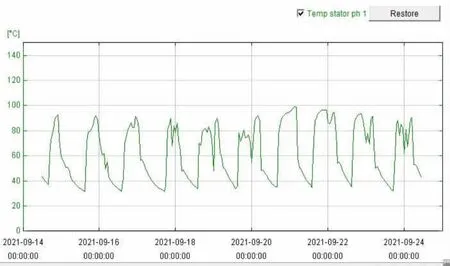

1)该泵站所属的排污系统为直排式,杂物多,导致排污泵冷却流道经常性的被棉纱等异物堵塞,排污泵电机得不到冷却,发生过热,保护性停机。如图1,为监测到的排污泵定子的温度曲线,可以看出,当冷却流道被堵塞时,排污泵定子温度急剧升高,最高时超过了120 ℃的保护停机温度。

2)停机后,值班人员需手动操作闸门排放冷却循环水以排除堵塞的杂物,待过热报警解除后排污泵才能再次投入使用。这种情况的反复发生,一是增加了值班人员的劳动强度及安全风险,二是电机的反复过热,促使绝缘老化,几次之后,电机即绝缘减低、匝间短路,电机烧毁。

3)频繁的电机烧毁除了造成维修费用的增加,也会造成可用机组台数的不足,泵站排水能力降低,上游管道冒溢。

2 解决措施及效果

2.1 格栅除污机的优化改造

一是提高格栅除污机电机及减速机的防水等级。受限于既有的安装条件,应安装合适的防水等级足够高的电机及减速机,实践中宜采用对电机及减速机进行改造的办法:去除电机尾部的散热风扇,加工一铝制端盖,将电机尾部刹车线圈与电机壳体密封,辅以环氧树脂、密封胶等密封材料,使其达到可防水的目的。二是重新优化格栅除污机栅条的形式,采用下密、上疏的布置形式,即下部的栅条较密集,可以有效的拦截污水中的杂质,上部的栅条较稀疏,当水位升高时,可以有效提高过水量,避免出现杂物将格栅整体堵塞的情况。三是改变格栅除污机电机的工作制,由连续工作制调整为每10 min 工作一次的短时工作制,避免格栅除污机电机因没有散热风扇导致的可能出现的过热。

通过以上改造,彻底打破了格栅除污机的恶性循环,保证了格栅除污机的正常运行,改造后,格栅除污机的维修频次下降到了半年一次,有限空间作业的频率也下降到了不到一年一次。

2.2 排污泵冷却形式的改造

一是将原有的排污泵内循环冷却流道封堵,增设外循环冷却的接口。二是布设管道及冷却塔,使用小型水泵通过管道将冷却塔冷却后的清水泵入排污泵内,以冷却排污泵。三是设置相应的自动控制系统,当排污泵启动后,冷却系统同时开始工作,水泵泵送冷却循环水,冷却塔的散热风扇根据冷却介质的温度要求自动启动或停止以保证冷却介质的温度恒定,排污泵停止后,冷却系统延时停机。冷却系统设置有自动补液功能,当冷却介质缺少时可以自动补充。冷却系统设置了测温、报警及冗余系统,保证了系统的可靠运行。改造后的排污泵定子温度曲线如图2 所示。

由图3 可以看出,对比改造前,温度能够控制在100 ℃以下,很好的实现了降温、冷却的目标。

图3 改造后的排污泵定子温度曲线

3 结 语

通过对泵站格栅除污机及排污泵冷却系统的改造,解决了制约泵站高效运行的各个环节问题,降低设备故障率,减少维修频次。以某泵站为例,经过测算,每年可节约设备维修经费20 万元以上,较低的故障率减轻了泵站值班人员的劳动强度与精神压力。同时,泵站排污泵的月度完好率由60%提升到了90%以上,安全性与运行品质有了根本上的提升。

泵站的安全平稳运行,极大降低了上游关键节点的冒溢概率,统计上游某处关键节点的年度冒溢情况,改造前平均每年为5 次,改造后的2019 年为0 次。年度污水提升量由改造前的1 800 万t增加到改造后的1 837 万t。可以看出,通过对泵站重点设备的优化、改造,很好的达到了泵站提质增效运行的目的。