某电厂高压加热器至除氧器疏水管道振动原因分析及治理

马培君

(国能(肇庆)热电有限公司,广东 肇庆 526238)

高压加热器作为一种热量转换装置,是电厂给水加热系统中不可或缺的重要组成部分,其性能的优劣将直接影响机组运行的安全性及经济性。疏水管道振动对高压加热器的传热性能会产生影响,因此为保障机组安全运行及提高机组回热效率,该文对高压加热器至除氧器疏水管道振动原因和治理进行了研究[1]。

某电厂1号机组为东方汽轮机厂引进日立技术生产制造的C350-24.2/1.35/566/566型号汽轮机,为超临界、一次中间再热、单轴、高中压分缸、三缸双排汽抽汽凝汽式汽轮机,额定功率为350MW。机组自投运以来,一直都是正常运行。然而近期运行人员发现机组在运行中,疏水管道出现剧烈振动现象,影响了高压加热器的性能,对机组运行的安全性及经济性造成很大影响。为此,该文对电厂高压加热器至除氧器疏水管道振动原因及治理进行分析。

1 疏水管道布置及振动状态

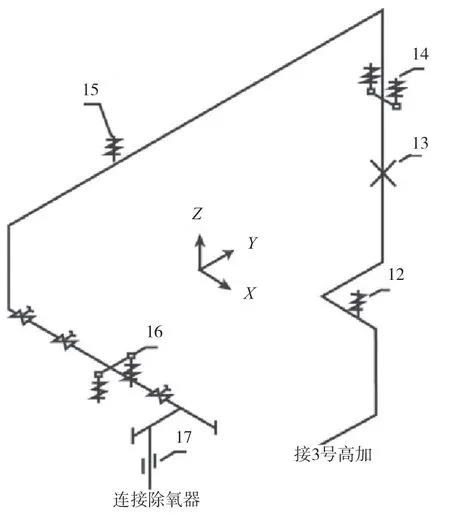

某电厂将3台卧式高压加热器布置于1号机组汽机房内,高压加热器中放热后的疏水方式采用逐级自流的形式,即由1号高加疏水借压力差自流入2号高加,再由2号高加的疏水自流入3号高加,最后由3号高加的疏水流向除氧器。然而,在高压加热器运行过程中疏水管道出现剧烈振动现象,经检查发现,振动位置主要出现在3号高加至除氧器的疏水管道上,疏水管道及支吊架布置如图1所示。气动阀前的疏水管道规格为Ф325mm×10mm,气动阀后的疏水管道规格为377mm×13mm。为进一步确定振动位置,对管道支吊架进行冷态、热态检验,疏水管道设计的12号~17号6组支吊架中,只有16号支吊架位置管道振动状态剧烈,其余支吊架状态均属正常。检验发现,在疏水管道剧烈振动影响下,16号支吊架上的弹簧筒体上侧已开裂,振动主要位置位于除氧器平台至进除氧器前的水平管段。为确定16号支吊架处管道的振动状态,采用振动测量仪器对该处管道的振动速度及频谱进行了测量。根据测量结果显示,该处Z方向最大振动速度峰值较大,已达到58.57mm/s,差不多是《火力发电厂汽水管道振动控制导则》(DL/T 292—2011)中要求峰值20.0mm/s的3倍[2]。

图1 3号高加至除氧器疏水管道及支吊架布置图

2 振动原因分析

引起疏水管道振动的原因是有很多种的,如机组运行参数变化、固定支架松脱或限位装置失效、管道及附件布置不合理、气/液两相流、阀门状态异常以及疏水管道材质问题等。为此,该文将引起疏水管道振动的主要原因概括如下。1)如果疏水管道的固定支架或限位装置随着机组运行出现松脱、失效等现象,未能发挥固定支架或限位装置的固定作用,就会降低疏水管道的刚度,因此管道在高压加热器运行的载荷作用下发生振动。2)疏水管道的支吊架数量较少或弯头较多,限位装置和刚性管夹较少,导致管系刚度较低,随着高压加热器的运行,出现激振现象,进而引发管道振动。3)在机组运行过程中,1号高加疏水借压力差自流入2号高加,再由2号高加的疏水自流入3号高加,最后由3号高加的疏水流向除氧器,因此疏水管道中存在一定的压力差,对应饱和蒸汽压力疏水发生部分汽化,在高压加热器至除氧器疏水管道中形成气、液两相流,因此产生的脉动激扰就会引起管道发生振动[3]。4)高加内部疏水管道因管材质量问题或长时间处在气、液两相流动的冲蚀下出现裂纹,蒸汽就会随着缝隙进入管道内,进而引起管道振动。

根据上述疏水管道振动主要原因,对电厂3号高加至除氧器疏水管道振动的原因进行逐一排查。

从电厂的疏水管道管系情况来看,采用的是限位支吊架,疏水管道并未布置固定支架或限位装置,因此电厂不存在因无法发挥固定支架和限位装置的固定作用而引起疏水管振动问题,排除原因(1)引起的管道振动。在机组大修期间,针对疏水管振动问题,对高加内部疏水管道进行全面检查,并未发现管道裂纹问题,因此原因(4)引起的管道振动也可以排除。而原因(2)和原因(3)引起的管道振动无法通过上述方法进行排除,需要通过管系应力、模态具体分析。

3 疏水管道应力和模态分析

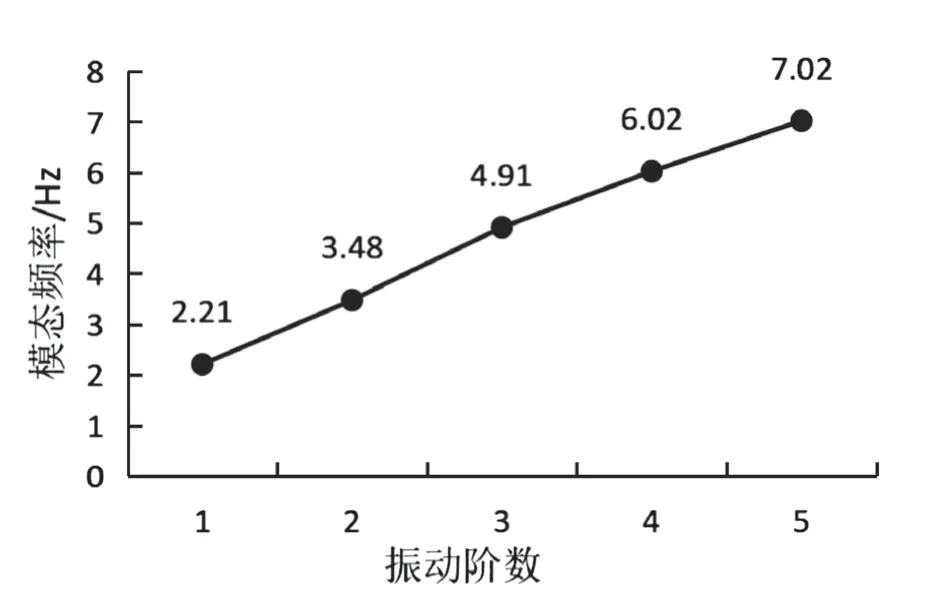

疏水管道应力和模态分析的主要目的在于了解管道应力状态及管系刚度。基于此先对疏水管道进行应力分析,借助CAESARⅡ软件进行分析。由分析结果可知,管系一次应力均在level1和level2水平,管系二次应力均在level1水平,管道系统应力均小于许用应力,均为合格,由此可见,现有支吊架布置均能满足承载要求。对疏水管道进行模态分析,模态频率是按单一液相计算的,管系模态频率如图2所示。从图2管系模态频率中可知,管系一阶的模态频率较低,为1.16Hz,低于《火力发电厂汽水管道设计技术规定》(DL/T 5054—2016)中的要求[4]。同时,采用振动测量仪器测得的疏水管道振动频率为2.59Hz,略高于管系三阶模态频率2.52Hz。查阅相关文献可知,如果疏水管道中存在汽相,那么气、液两相流的管系模态频率就会高于单一的液相管系模态频率,因此该段管道的实际管系三阶模态频率应高于2.52Hz,与测得的疏水管道振动频率基本吻合,因此容易引起管道振动。

图2 管系模态频率

由上述疏水管道应力、模态分析以及疏水管道振动频率测量结果可以判断出,电厂3号高加至除氧器疏水管道振动是由管系刚度低且管道中气、液两相流介质产生脉动激扰与管系三阶模态频率耦合引起的。

4 疏水管道振动治理

在疏水管道振动治理过程中,可以根据上述应力和模态分析确定管道振动的激扰条件及管系结构,进而对管系的振动特性和振动响应进行分析,确定最终振动验算结果是否符合要求。

管系的运动微分方程如公式(1)所示。

式中:P(t)为管系激振力;[M]为管道质量矩阵;{}为管系结构质量点加速度的n阶列向量;[C]为阻尼矩阵;{}为管系结构质量点速度的n阶列向量;{K}为刚度矩阵;{u}为管系结构质量点位移的n阶列向量。

由公式(1)可知,电厂要想消除和控制疏水管道振动,只能从消减管系激扰力和改善管系结构特性2个方面入手。管系的激扰力不可能根绝,只能采取相关措施尽量将振动响应控制在允许范围内。因此在疏水管道治理过程中,需要通过改变管系结构特性来消除和控制疏水管道振动。管系结构特性与管道质量矩阵[M]和刚度矩阵{K}相关,但是在不改变管道布置的情况下,管道质量矩阵[M]是保持不变的。因此,为了改善管系的结构特性,只能采取增加管道刚度或加装阻尼器的方法。具体做法如下。

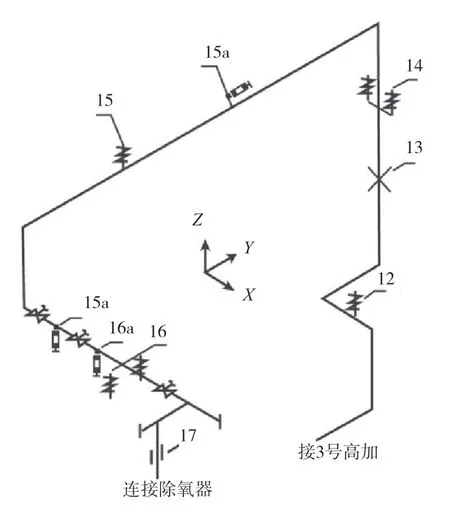

由上述论述可知,在疏水管道剧烈振动影响下,16号支吊架上的弹簧筒体上侧出现开裂。因此,解决3号高加至除氧器疏水管道振动故障时,应先更换16号弹簧支架,并在管道热力位移较小点增加固定支架,即将13号支吊架由导向支架更换为固定支架,增加疏水管道刚度[5]。与此同时,在15号支吊架Y向加装1组Z向液压阻尼器(14a),并在16号支吊架的X反向加装2组黏滞性阻尼器(依次为16a、15a),通过在疏水管道振动较大位置加装阻尼器,提高管系结构阻尼。经改造后,3号高加至除氧器疏水管道及支吊架布置图如图3所示。

图3 改造后3号高加至除氧器疏水管道及支吊架布置图

5 治理效果分析

3号高加至除氧器疏水管道改造完成后,重新启动机组,仔细观察3号高加至除氧器疏水管道运行状态,发现疏水管道正常投运,未发生明显振动,疏水管道振动得到了有效控制。同时,也检查了管系12号~17号支吊架,所有支吊架状态均属正常。由此表明,该次更换16号弹簧支架、将13号支吊架更换为固定支架以及在疏水管道上加装3组阻尼器的的改造行为对控制管道振动是有效的。

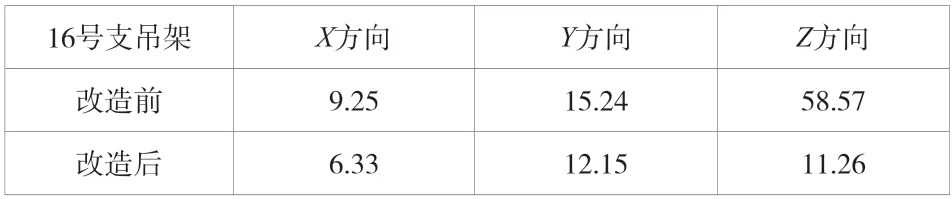

为了验证该结果,再次采用振动测量仪器对16号支吊架处的管道振动速度进行测量,测量结果见表1。由表1测量结果可知,改造后的16号支吊架Z方向最大振动速度由58.57mm/s降至11.26mm/s,可满足规范中最大峰值振动速度值要求。

表1 疏水管道改造后16号支吊架处速度测量结果(单位:mm/s)

根据表1测量数据,根据相关规范评级标准,改造后的16号支吊架可达优秀级。

为了了解改造后疏水管道的应力状态及管系刚度是否满足要求,对改造后的管系一次、二次应力进行重新核算。验算结果显示,应力均未超标,满足管道运行标准。同时,重新对管系模态进行分析,改造后管系模态如图4所示。由图4可以看出,管系三阶模态频率达到4.91 Hz,与改造前管系三阶模态频率相较,改造后的管系模态频率有了很大提升[6]。由此说明,改造后管系的固有频率明显提高,有效避免了气、液两相流介质产生脉动激扰,从而改善疏水管道振动故障。

图4 改造后管系模态频率

6 结论

该文通过对某电厂3号高加至除氧器疏水管道振动原因分析和治理,得出以下结论。

首先,机组在日常运行中,经常会出现疏水管道振动、支吊架状态异常等故障,不仅影响高压加热器的性能,还会对机组运行的安全性、经济性造成很大影响。因此,在机组日常运行过程中,需要加强对管道运行状态的监管,一旦发现故障问题,应及时安排运行人员进行检修并处理,防止发生更大的运行安全事故。

其次,在不改变管道现有布置的情况下,只能采取增加管道刚度或加装阻尼器的方法来改善管系的结构特性,从而达到控制和消除管道振动的目的。

再次,固定支架能提高管道的刚度,将13号限位支架改变为固定支架,但为了降低固定支架对管系的应力作用,安装固定支架时应选择在管道热位移较小点。阻尼器能够消耗气、液两相流介质产生脉动激扰,提高管系各阶模态频率,能效治理管系振动故障。

最后,在疏水管道中,通过组合使用固定支架与阻尼器,可缓解管系中因脉动激扰而产生共振的特征频率,能有效控制管道振动。