梁式石灰窑煅烧技术优化改进

孙茂林,于浩淼

(北京首钢股份有限公司,河北 迁安 064404)

梁式石灰窑属于竖窑的一种,它使用燃烧梁提供石灰石分解所需热量,属于典型的逆流煅烧石灰窑[1]。它使用燃烧梁提供石灰石分解所需热量,属于典型的逆流煅烧石灰窑[2],即在煅烧过程中物料运动方向与气体流动方向相反。石灰石吸热分解过程化学方程式如下所示:

CaCO3(s)⇔CaO(s)+CO2(g)ΔHR=+178kJ/mol

(1)

在梁式窑中,石灰石在向下运动过程中依次经过预热区、煅烧区和冷却区,在预热区内石灰石颗粒被高温烟气预热到分解温度,在煅烧区内石灰石颗粒分解为生石灰,随后在冷却区被冷却到排料温度排出窑外[3]。

CaCO3的分解速度对石灰生产有着重要意义,要确保石灰煅烧合理充分,就必须确保石灰受热时间足够长,且受热均匀[4]。

某公司1-2#梁式白灰窑于2020年5月改为气烧窑后,生产过程中存在窑内频繁蓬料及NOx超标问题。若减少天然气用量,生烧比例升高,影响白灰质量;提高天然气用量,则造成排放超标;上梁下方易出现严重蓬料,部分区域下料停滞,导致生产无法持续进行,不得不停窑后在窑壁开孔人工处理结瘤。上述问题严重制约着白灰窑的生产顺稳。

近年来,国家提出了节能减排、降低能源消耗的战略任务,减少石灰窑能源浪费和降低废气排放是我国石灰窑行业现在所面临的重要课题[5]。为解决上述问题,对梁式白灰窑进行煅烧技术优化改进的工作就成了重中之重。

1 原因分析

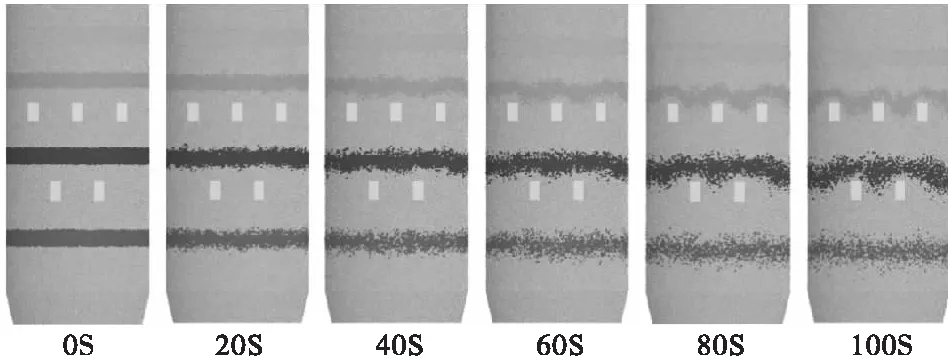

下料量对热平衡、流动阻力、炉内各带分布均有影响,最终表现为炉况的全面变化。从反应和传热角度而言,下料量的变化,主要引起反应区域的改变[6]。使用离散单元法(DEM)对白灰窑内物料下落过程进行数值仿真模拟研究,通过对模拟结果的分析,得出了白灰窑内物料下落规律。采用示踪颗粒法处理模拟结果,在颗粒床的不同高度处添加不同颜色的示踪粒子,通过观察不同时刻示踪粒子的位置分布得出示踪粒子的基本运动轨迹(如图1、图2所示)。不同位置示踪粒子的运动轨迹可以一定程度代表窑内颗粒床的流动状况。

图1 外部颗粒(靠近窑壁处)下落轨迹

图2 内部颗粒(窑体中心处)下落轨迹

从外侧颗粒下落轨迹的两视图可以看出颗粒在无几何结构阻挡时基本呈现水平下落趋势,这是因为外侧颗粒受力基本相同其运动状态也相同。内部颗粒运动环境更复杂是我们主要关注对象,中心截面处内部颗粒运动轨迹如图2所示。

窑体中心部分示踪颗粒的运动轨迹显示出明显的U型下落轨迹。这是因为窑壁材料是粗糙的高炉砖,它与石灰石颗粒的摩擦系数大于颗粒之间的摩擦系数,所以近壁面处的颗粒下落速度慢于中间处的颗粒。单位时间内通过中间区域的石灰石颗粒较两侧多,这就使得窑体中心处石灰石完全煅烧所需的热量大于外侧,燃烧梁中部烧嘴所需分配的煤气量也要大于周边烧嘴煤气量。

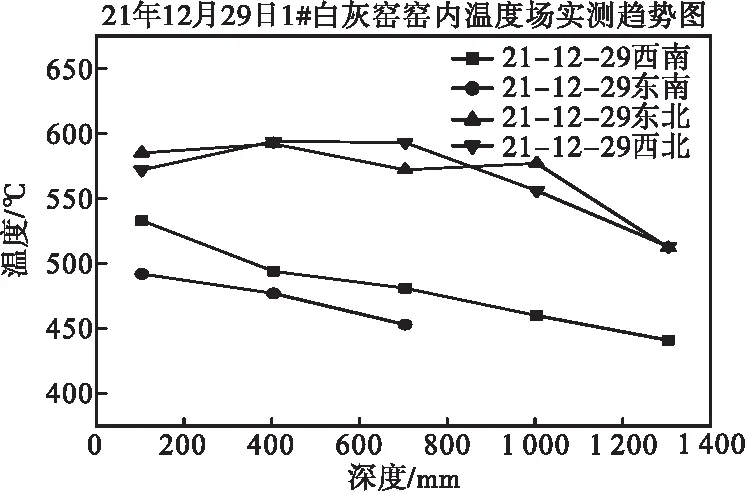

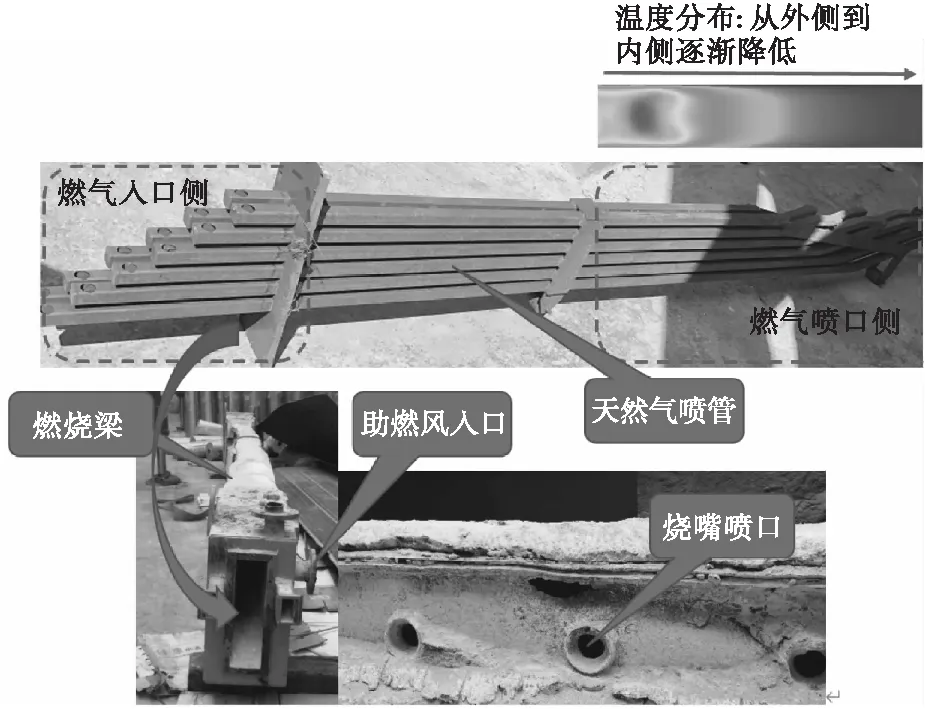

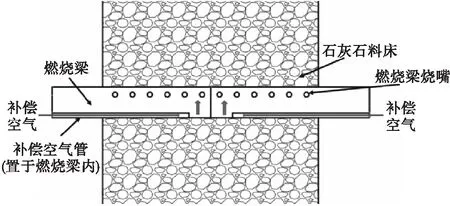

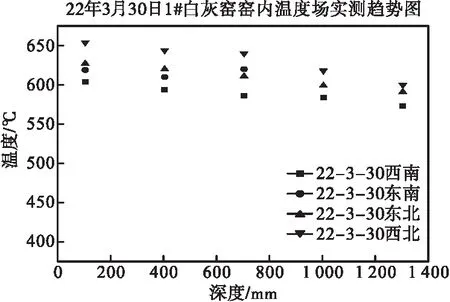

通过图3 可以看出,与工艺需求的窑中心较高温度相反,实际的窑中心温度是最低的。经进一步深入分析,导致这一问题的根本原因在于:燃烧梁助燃空气不能同天然气较好匹配,尤其是燃烧梁靠窑中心区域(助燃空气到达该区域时量显著减少,见图4)更为突出,这是导致窑中心温度偏低的根因。

图3 热电偶实测窑内温度场情况

图4 燃烧梁结构图

而CaCO3分解是一个吸热、多相反应。CaCO3的分解随着温度的升高而加速,而且分解的速率相当快,因此升温是加速碳酸钙分解的有效措施[7]。窑内温度场的状况极大影响着CaCO3分解。

上述的燃烧梁是竖窑石灰窑的核心部分,分为两层,梁内有若干燃料管将燃料供给烧嘴,烧嘴分布在梁的两侧,将燃料均匀地分布在窑的断面上(一般为方形或矩形),保证了在整个竖窑断面上均匀燃烧。双梁窑采用了双向压力系统,煅烧带以下为正压,煅烧带以上为负压。燃烧所需的二次空气由鼓风机通过分布梁进入冷却带,使窑内煅烧带以下保持正压;窑上部的废气通过废气引风机抽出,使窑内煅烧带以上保持负压[8]。

2 改进措施

2.1 优化一二次风配比

严格控制一二次空气比是石灰窑操作的关键技术[9]。进行烟气成分检测,优化调整一二次风配比,摸索出最佳配比13/19.5(如图5、图6所示)。

图5 问题研究思路及措施思维导图

图6 烟气检测分析及一二次风配比调整结果

2.2 燃烧梁南北侧烧嘴燃气调整

燃烧梁燃料区域的分布是根据燃料的不同而设计的,燃料分布越合理,煅烧就越均匀,效果就越理想[10]。为进一步平衡南北燃气量差异,适当增加中间梁的燃气总量以及中心烧嘴的燃气量,以阀门开度表示燃气再分配量,根据烧嘴编号进行燃气分配,分配量如图7、表1所示。

图7 燃烧梁烧嘴编号

表1 燃气分配方案

考虑到石灰石下落速率的差异,中间梁比两侧梁的燃气总量增加大约16%,增加中间梁的一次风阀门开度15%,以匹配中间梁多出的燃气量。

但从图8可以看出,通过对窑内温度场的实际检测,窑内南北温度场的差异及窑中心温度低点的问题并没有彻底解决。

图8 燃烧梁烧嘴燃气负荷调整后热电偶实测窑内温度场情况

2.3 燃烧梁增加窑中心供风改造

结合现场实际情况,在对窑体及燃烧梁不进行大动的前提下,克服原始燃烧梁无法精准实现燃气与空气精准匹配的技术难题,决定在燃烧梁内部(天然气通入管上方)安装一支补偿中心区空气管,补偿空气经该管可直达中心燃烧梁烧嘴区域,很大程度上解决燃烧梁中心区域空气供应量少的问题(见图9、图10)。

图9 燃烧梁增加窑中心供风改造示意图

图10 燃烧梁改造现场施工图

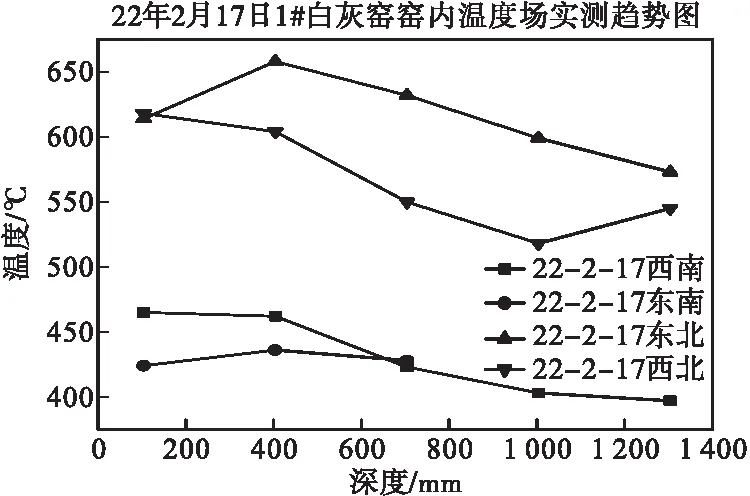

2.4 取得效果

通过图11和表2可明确看出,燃烧梁增加窑中心区域供风的改造对于窑内温度场的整体提高(尤其是中心区域)以及均匀性的改善效果是非常显著的。此外现场增加天然气用量后,烟气中CO量有了降低趋势,并且窑内也未发生蓬料现象。以上情况总体说明燃烧梁的改造作用显著。

图11 改造后热电偶实测窑内温度场

表2 历次窑内温度场检测情况对比

3 改进效果

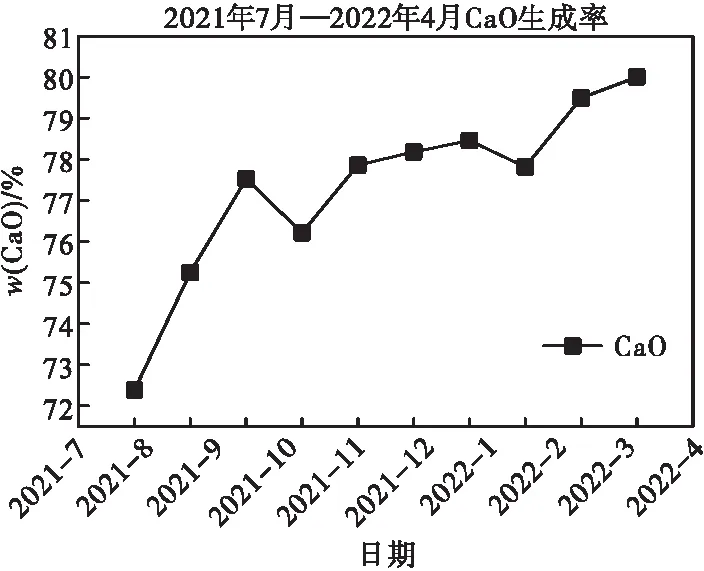

从图12可以看出,攻关以来,钙点从72%上升至80%左右(达到设计值),烟气排放NOx稳定控制在40~68 mg/m3,且生产过程中未再发生蓬料等问题。

图12 每月钙点检测值变化趋势

4 结 语

以燃烧机理分析为基础、窑内落料过程模拟为切入点,理论联系实际,通过对梁式白灰窑煅烧技术的改进优化,最终取得了较好的效果。