转炉顶底复吹二氧化碳对除尘灰影响的研究

张庆南,朱 荣,林 滔,董 凯,夏 韬,冯 超

(1.北京科技大学冶金与生态工程学院, 北京科技大学,北京 100083;2.高端金属材料特种熔炼与制备北京市重点实验室,北京 100083;3.江苏省镔鑫钢铁集团有限公司,江苏 连云港 222000)

我国转炉钢产量约占总钢产量85%以上[1],每生产1 t合格的钢水约产生20~30 kg的烟尘,炼钢烟尘通常含有较多有毒有害物质,难以处理[2-3]。目前有关炼钢烟尘治理的技术以烟尘的回收利用为主,从源头上减少烟尘产生的技术不多。转炉利用CO2可以从源头上减少烟尘产生[4-6],尹振江等人[7]研究出转炉CO2喷吹比例的增加可以降低烟尘及铁损量,毕秀荣等人[8-9]研究出炼钢烟尘的产生是蒸发理论和气泡理论共同作用的结果,但是关于CO2在实际生产减少烟尘的文献报道不多。

本文在国内某钢厂120 t生产转炉进行试验,研究转炉顶吹CO2、底吹CO2和顶底复吹CO2工艺对除尘灰产生量和T.Fe的影响。

1 理论分析

1.1 炼钢烟尘产生机理

常压下金属铁的沸点约为2 750 ℃,炼钢过程中超音速氧气射流与高温铁浴熔池接触反应,形成2 500~3 000 ℃的高温火点区[10]。烟尘的产生主要是因为熔池火点区的温度过高,高温会致使金属蒸发氧化。经过理论分析及对炼钢烟尘产生过程进行分析研究,确认了两种形成机制模型,高温使大量金属铁蒸发氧化,先蒸发的部分铁迅速被氧化并成为形核核心,其余被蒸发的铁依附核心不断上升被氧化,形成烟尘进入炉气,即“蒸发理论”[11];超音速氧气射流与高温熔脱碳反应会有大量CO产生,CO气泡从熔池中上浮,部分铁液被气泡带出,被氧化完成凝结形成烟尘进入炉气,即“气泡理论”[12-13]。

由于烟尘形成机制不同,其形貌和成分存在较大区别:铁蒸汽被氧化形核,并以此为核心逐渐被氧化并长大,“蒸发理论”形成较大颗粒烟尘,形状规则,粒径较大;“气泡理论”形成的烟尘中含有较多炉渣成分的细小颗粒,形貌复杂,粒径小。其中炼钢粉尘形成机理主要是“蒸发理论”,即由熔池高温引起元素蒸发造成[14]。

1.2 CO2降温机理

超音速氧气射流冲击熔池形成高温火点区,火点区温度超过铁元素沸点,冶炼过程产生大量的烟尘,且烟尘中含铁量较多,因此,在保证冶炼过程脱碳和脱硅等任务的前提下,实现火点区温度的降低,是抑制烟尘大量产生的关键措施。

将CO2与氧气混合后由氧枪喷入炼钢熔池,CO2可与氧气充分混匀,共同经由超音速气流直接冲击氧气射流火点区,保证氧气和CO2冷却剂的同步输送和均匀发挥作用。表1显示的炼钢温度下CO2与钢液元素反应的吉布斯自由能变化证明了在炼钢温度下CO2具有参与反应的能力,可与O2共同完成炼钢脱碳、脱硅、脱锰等冶金任务。CO2与熔池中的[C]发生了吸热反应,很大程度降低了火点区的温度,减少炼钢烟尘的产生[15]。

2 转炉工业试验研究

2.1 试验方案

本文利用现场120t转炉进行顶底复吹CO2炼钢试验,分别进行转炉顶吹、转炉底吹和转炉顶底复吹试验,试验过程顶吹CO2与O2的混合气体,底吹CO2/N2/Ar气体。

本研究定义常规工艺是指转炉炼钢过程中顶吹O2,底吹N2/Ar的顶底复吹工艺;顶吹CO2工艺是指转炉顶吹O2和CO2混合气体,底吹N2/Ar气体的顶底复吹工艺;底吹CO2工艺是指转炉炼钢过程中顶吹O2,底吹CO2/N2/Ar的顶底复吹工艺;复吹CO2工艺是指转炉顶吹O2和CO2混合气体,底吹CO2/N2/Ar气体的顶底复吹工艺。

2.2 试验结果及分析

基于试验方案,开展本研究的工业试验,分析不同喷吹模式对于除尘灰产生量、含铁量和金属收得率的影响规律,探明了喷吹CO2有利于改善转炉冶炼过程除尘灰产生量等指标。

2.2.1 喷吹CO2对于烟尘的影响

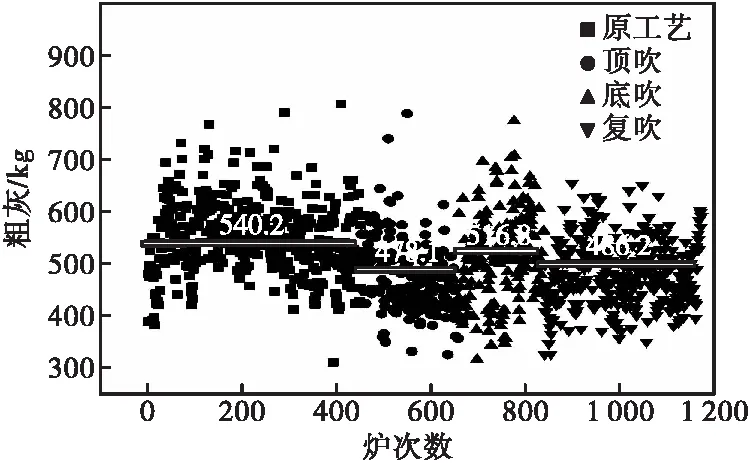

图1显示了除尘灰的产生量,结果显示,原工艺每炉粗灰产生量平均为540.2 kg,且顶吹CO2工艺粗灰产量较常规工艺平均下降了11.5%,底吹CO2工艺每炉粗灰产生量较常规工艺平均下降了4.3%,复吹CO2工艺每炉粗灰产生量较常规工艺平均下降了10.0%。

图1 粗灰分布散点图

基于烟尘产生机理,熔池火点区温度过高是产生烟尘的主要原因,高温造成金属氧化蒸发形成大量烟尘。除尘灰产生量降低的主要原因是喷吹CO2与熔池中的[C]发生了吸热反应,很大程度降低了火点区的温度,减少金属蒸发量,实现了冶炼过程的烟尘量减少。

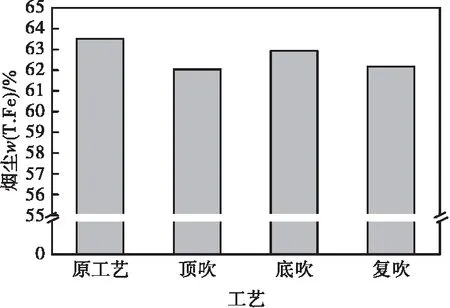

图2显示了除尘灰中T.Fe的变化,结果显示,原工艺除尘灰中T.Fe为63.5%,顶吹CO2工艺除尘灰中T.Fe较常规工艺降低了2.5%,底吹CO2工艺除尘灰中T.Fe较常规工艺降低了0.6%,复吹CO2工艺除尘灰中T.Fe较常规工艺降低了2.2%,结果显示,喷吹CO2炉次的除尘灰中T.Fe呈减小趋势。

图2 烟尘T.Fe对比

2.2.2 喷吹CO2对于金属收得率的影响

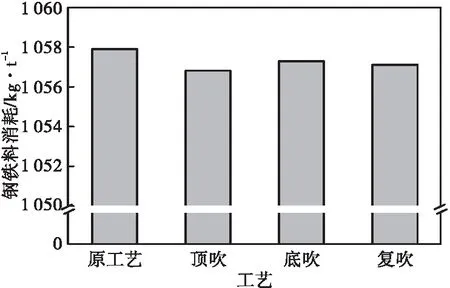

图3显示了金属收得率的变化情况,结果显示,常规工艺钢铁料消耗1 057.9 kg/t,顶吹CO2工艺钢铁料消耗较常规工艺降低了1.1 kg/t;底吹CO2工艺钢铁料消耗较常规工艺降低了0.6 kg/t;复吹CO2工艺钢铁料消耗较常规工艺降低了0.8 kg/t。

图3 钢铁料消耗对比

基于除尘灰化验结果和金属收得率数据,转炉喷吹CO2除尘灰T.Fe降低,金属收得率增加,与前文中除尘灰产生量降低情况对应。

3 结 论

通过在120 t转炉进行顶底复吹CO2炼钢工业试验可以得出以下结论:

(1)采用顶底复吹CO2工艺在整个冶炼过程中降低烟尘产生量、T.Fe,提高金属收得率,其中粗灰产生量平均下降了11.5%,除尘灰中的T.Fe平均降低了2.5%,钢铁料消耗平均降低了1.1 kg/t。

(2)通过CO2与熔池中的[C]发生吸热反应可以有效降低火点区温度,从而减少金属蒸发,减少炼钢过程烟尘产生量和T.Fe,从源头减少炼钢烟尘的产生。

(3)采用顶底复吹CO2工艺可以提高金属收得率,节约成本。