电弧炉出钢过程在线喷粉Al-C复合脱氧研究及应用

安会龙,刘 崇,徐阿帆,魏光升

(1.河钢材料技术研究院,河北 石家庄 050023;2.北京科技大学 冶金与生态工程学院,北京 100083)

现代电弧炉炼钢由于其特殊的炉型结构熔池搅拌强度弱,动力学条件较差,为缩短冶炼时间、降低电耗,广泛采用强化供氧技术[1-2]。而由于这种强化供氧技术,往往会导致在冶炼结束时钢液中溶解有过量的氧元素,这些氧元素通常以非金属夹杂物及溶解氧的形式存在[3]。钢中过量的氧会降低钢材的强度、塑性,不利于钢材的焊接及切削加工[4]。在实际生产过程中往往采用直接向钢包中加入脱氧剂的方法进行钢液预脱氧。而铝由于脱氧能力较强,经常作为脱氧剂用于钢包脱氧。但铝脱氧的反应产物和残留在钢中的铝会引起耐热钢的蠕变脆性,致使钢的高温强度降低,并导致轴承钢、钢轨钢和车轮钢疲劳性能的恶化[5]。有科研工作者提出将在线喷粉技术应用于电弧炉出钢阶段。通过位于出钢口附近的喷粉枪向出钢流股喷吹N2-碳粉粉气流,配合合金脱氧剂进行脱氧。能够起到降低钢液氧含量,减少合金脱氧剂消耗,提高钢液纯净度的冶金功效[6-7]。

本文从冶金热力学角度出发,研究在线喷粉过程中Al-C复合脱氧的脱氧效果,实验以电弧炉出钢终点样为原料,探究不同的加料方式、加料总量对于Al-C复合脱氧的影响及效果,探究其对钢液洁净度的影响。

1 电弧炉出钢过程在线喷粉脱氧工艺

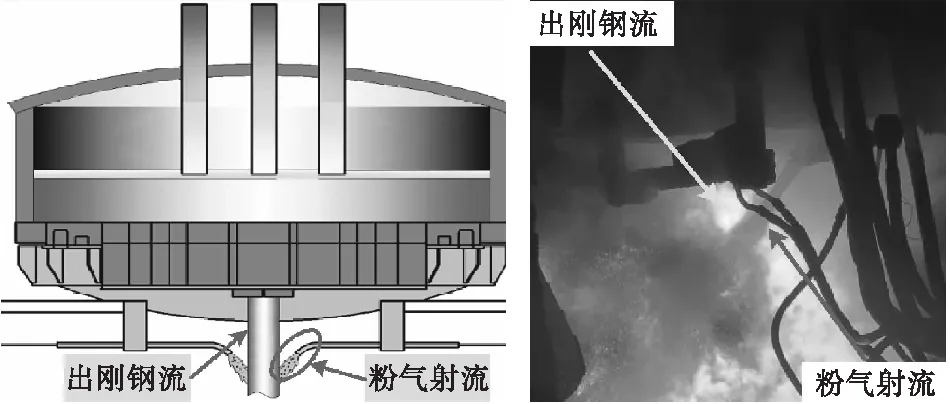

电弧炉炼钢出钢过程在线喷粉脱氧工艺[8],是利用脱氧剂-载气混合射流直接冲击出钢钢流,碳质微粒与高温钢液快速接触,瞬态反应生成脱氧气泡实现无铝(硅)优先脱氧,提高合金收得率,减少钢中初始沉淀脱氧产物,以提升产品质量,如图1所示。

图1 电弧炉出钢过程在线喷粉脱氧系统

该工艺通过以下步骤实现:

(1)通过安装在电弧炉出钢口附近位置的喷吹元件向出钢钢流直接喷吹载气-脱氧粉剂粉气流;

(2)开发配套的喷吹装备及控制系统,精确检测和控制介质喷吹速率,实现自动化操控;

(3)探明电弧炉出钢过程在线喷粉冲击行为规律,通过优化工艺参数,提高粉剂利用效率;

(4)研究基于电弧炉出钢过程在线喷粉工艺下的合金加料工艺,开发电弧炉在线喷粉脱氧智能控制系统,根据终点成分和 LF 目标成分,在线计算脱氧剂和合金用量,指导出钢操作;

(5)改造电弧炉炼钢出钢预脱氧体系以适用于电弧炉出钢过程在线喷粉脱氧新工艺要求,提高产品质量,稳定生产节奏。

2 Al-C复合脱氧热力学研究

电弧炉出钢过程在线喷粉利用碳粉与铝对钢液进行复合脱氧,有以下两个优点:①复合脱氧反应导致脱氧常数降低,因而加强了脱氧能力;②脱氧产物中有CO气泡产生,易于Al2O3夹杂物上浮,使钢液洁净度更高。

2.1 Al-C复合脱氧平衡曲线理论分析

为了验证电弧炉出钢过程在线喷粉Al-C复合脱氧技术的应用效果及影响因素,现对Al-C复合脱氧最低值进行理论分析,复合脱氧通式为

xM+yN+zO=MxOi+NyOz-i

(1)

式中:x,y,z分别为元素M,N,O的化学计量系数;MxOi及NyOz-i为脱氧产物或气体氧化物或固体夹杂物。可将溶液中固体氧化物的活度看为1,在出钢在线喷粉的过程中气体氧化物生成的压力为1个标准大气压,则有

(2)

式中:K为反应的平衡常数;m为脱氧常数[9];a1,a2,a3为组元M,N,O的活度。

m=a1·a2·a3=(f1[w(M)])x(f2[w(N)])y(f3[w(O)])z

(3)

式中:f1,f2,f3为组元M,N,O的亨利活度系数[10]。

对式(3)进行化简可得:

lgm=xlgf1+xlgw(M)+ylgf2+ylgw(N)+

zlgf3+zlgw(O)

(4)

由Wanger方程[11]对活度系数求解,将式(4)化简可得到:

lgm=xlgw(M)+ylgw(N)+zlgw(O)+w(M)

(5)

通过式(5)可对复合脱氧反应进行理论研究。在Al-C复合脱氧过程中,C与O生成CO气泡,上浮排出钢液,并对钢液产生一定的搅拌作用,对Al与钢中的氧生成Al2O3上浮的过程营造了较好的动力学条件,对于Al-C在钢液中的复合脱氧,假设符合xM+yN+zO=MxOi+NyOz-i过程,所以Al-C复合脱氧发生如下反应:

2Al+3O=Al2O3

(6)

C+O=CO

(7)

由式(6)与式(7)联立可得

2Al+C+4O=Al2O3+CO

(8)

由Al-C复合脱氧化学反应方程式可知其中化学计量系数分别为x=2、y=1、z=4,在1 873 K的温度下将系数与式(2)、式(3)、式(4)、式(8)联立,得出lgm=-16.06。又查表得知,在1 873 K的温度下,有以下活度相互作用系数:

代入式(5)中最终求得如下公式:

4lgw(O)-14.34w(O)+2lgw(Al)-15.467w(Al)+

lgw(C)-1.478w(C)+16.06=0

(9)

式(9)即为Al-C复合脱氧平衡理论曲线公式。

2.2 电弧炉出钢过程在线喷粉复合脱氧理论效果分析

现假设Al投入钢液后,钢液中的总脱氧反应为

2Al+C+4O=Al2O3+CO

(10)

此时T为出钢温度,设定为1 600 ℃,则有

4lgw(O)-14.34w(O)+2lgw(Al)-15.467w(Al)+

lgw(C)-1.478w(C)+16.06=0

(11)

利用此式展开Al-C复合脱氧理论效果分析。

2.2.1 Al-C复合脱氧下Al-O平衡关系研究

利用Matlab数值法对不同目标氧浓度的Al-O平衡关系进行探究,对钢液脱氧结束的平衡状态进行预测。结合出钢终点实际情况,在计算过程中将钢液中C浓度确定为600×10-6,在不同的目标氧变化下,求得平衡时Al浓度并与单独Al脱氧进行对比。计算方案如表1所示:

表1 脱氧反应速率预测曲线计算方案

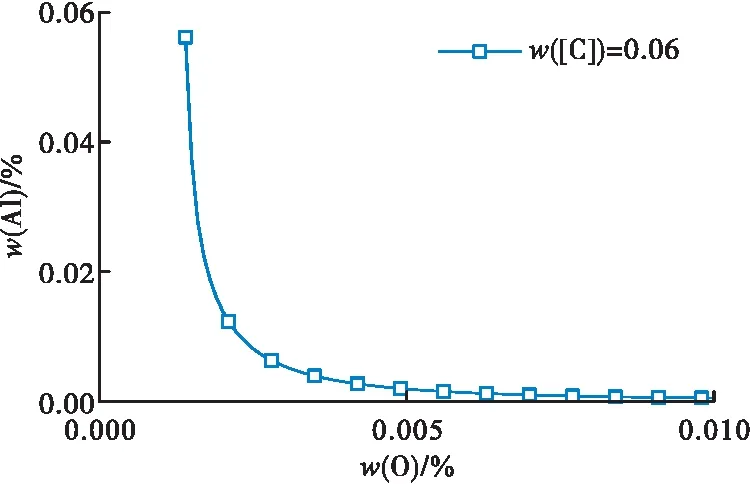

将计算设计数据代入式(11)中,计算精度设置为1×10-5,共计算100步,计算(1~100)×10-6O浓度对应的平衡Al浓度,得到曲线如图2所示。

图2 1 600 ℃ 下钢液中[Al]-[O]理论平衡曲线

1 600℃下钢液中[Al]-[O]平衡曲线如图2所示,在钢液中[C]浓度为600×10-6时,平衡Al的浓度随钢中目标[O]浓度的升高而降低。其中,钢液中的平衡[Al]浓度在w([O])=(15~50)×10-6浓度区间内变化梯度最大。随着曲线后段的[O]浓度逐渐提升,平衡[Al]的变化幅度逐渐降低。后期平衡[Al]浓度不再受氧浓度的升高而改变。

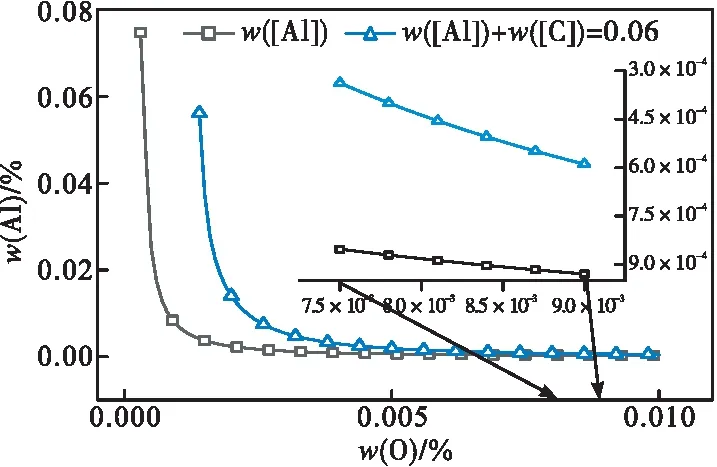

电弧炉出钢过程在线喷粉过程中加入铝后,在碳浓度为600×10-6时Al-O平衡关系与单独铝脱氧的对比关系如图3所示,随着钢中目标w([O])的上升,两种脱氧方式与之平衡的w([Al])整体呈下降趋势。可从图3中得知,Al-C复合脱氧的平衡氧限度低于Al单独脱氧的O限度,这是由于钢中含有一定量的C与Al共同作用于钢中的O平衡,当C存在时,Al-C复合脱氧限度相较Al单独脱氧会有一定程度的降低,并且从图3中曲线斜率中可以看出Al脱氧曲线先于Al-C平衡曲线开始降低。此现象说明钢中C的存在与否对[Al]、[O]平衡浓度的变化起到了一定的影响。

图3 1 600℃钢液下[Al]-[O]平衡与Al单独脱氧平衡对比图

在图3中两曲线的后段,曲线趋于平缓,随氧平衡浓度的升高Al浓度的变化不再明显,在O浓度较高时的平衡铝浓度变化较小。说明在目标氧浓度较高时,C对Al-O平衡产生的影响比较小,电弧炉出钢预脱氧目标氧浓度约为(50~100)×10-6,而C的存在对Al脱氧限度的影响在20×10-6的氧浓度下产生,所以基本可以忽略C对脱氧限度方面的影响。在图3中还可看出,在钢液中有大量[C]存在的情况下,会对平衡Al的溶解浓度产生影响,在相同脱氧限度下,[C]存在时,平衡[Al]浓度略高于Al单独脱氧时浓度,在电弧炉出钢过程在线喷粉工艺中,碳粉先于Al被喷吹进钢液中,进行一段时间的C-O反应后,才将Al投入钢液中,在钢液中[O]的所需脱除量相同的情况下,喷吹后脱氧所需Al量一定小于Al单独脱氧需要的Al量,炉后喷粉工艺不仅节省了合金用量,并且在此情况下,[Al]的溶解度略有提升,相当于提升了Al的收得率。

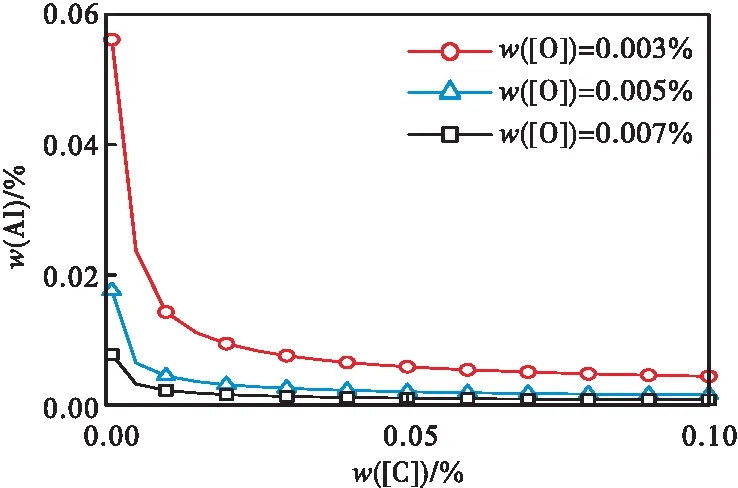

2.2.2 不同目标氧浓度下[C]浓度对[Al]平衡浓度关系研究

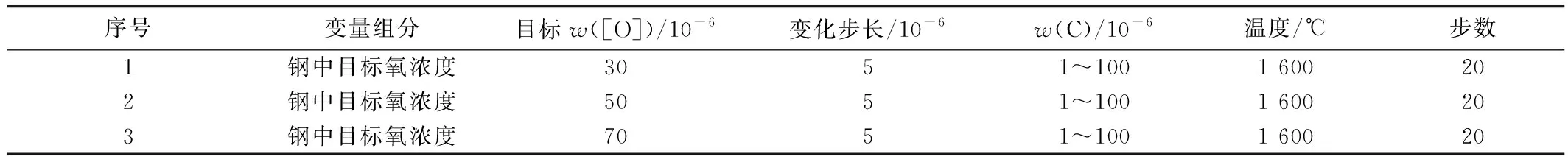

利用Matlab数值法计算对钢中不同目标氧浓度下[C]浓度变化对[Al]平衡浓度的影响,对钢液脱氧结束的[Al]平衡浓度变化进行探究,计算过程中,结合出钢终点实际情况,将钢液中[C]浓度作为变量,在[C]浓度变化下,求得不同氧浓度下平衡[Al]浓度,计算方案如表2所示。

表2 脱氧反应速率预测曲线计算方案

将计算设计数据代入式(11)中,计算精度设置为1×10-5,共计算100步,计算(1-100)×10-6[O]浓度在不同的钢液[C]浓度下对应的平衡[Al]浓度,得到曲线如图4所示。

图4 不同目标O浓度钢液中C量对Al平衡浓度影响曲线

在固定目标O浓度钢液下,[C]浓度对平衡[Al]浓度影响如图4所示,随着[C]浓度的升高,平衡[Al]浓度逐渐降低。计算过程中当目标平衡[O]浓度为30×10-6时,随着[C]浓度由10×10-6升至1 000×10-6,平衡铝浓度下降了500×10-6,但主要产生变化的过程为[C]浓度由10×10-6增长至100×10-6的过程,在[C]浓度大于100×10-6时,平衡[Al]浓度基本不受到钢中[C]浓度的影响,钢中过量[C]的存在会与Al一同作用于钢中[O]浓度的平衡,可从图4中分析出随着[C]浓度升高,钢中[O]浓度对应的[Al]平衡浓度会存在略微减小的趋势。

对应不同的平衡氧浓度,[C]也会对平衡[Al]浓度产生影响,目标氧浓度越高,[C]对平衡[Al]浓度的影响越小,将目标平衡[O]浓度为70×10-6时与30×10-6时的平衡[Al]浓度变化情况进行对比,[Al]浓度的变化幅度减少了400×10-6以上,说明对于稍高的目标平衡氧水平,[C]的浓度对于平衡[Al]浓度的变化影响比较微弱。

基于以上Al-C复合脱氧理论分析效果,设计试验方案并进行验证。

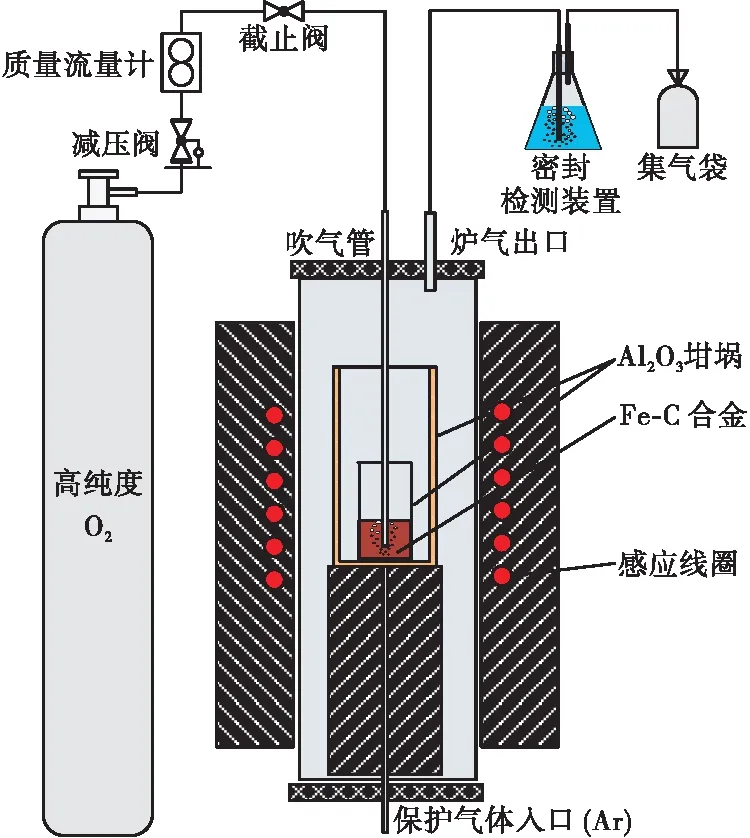

3 试验方法

实验设备采用MoSi2电阻炉,由冷却水系统、气体喷吹系统、热电偶测温控温系统等系统组成,熔炼炉管为纯刚玉管,保证熔化钢锭所需耐高温要求,炉管上部套有密封橡胶圈,从炉底可通入惰性气体保护,可保证实验所需气氛,避免空气中的氧进入钢液。实验装置如图5所示。

图5 实验设备

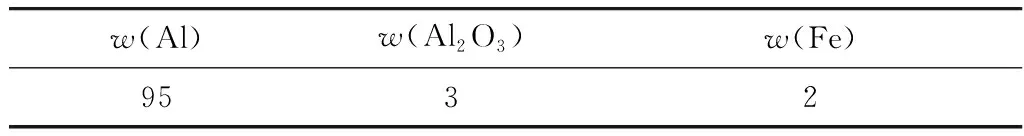

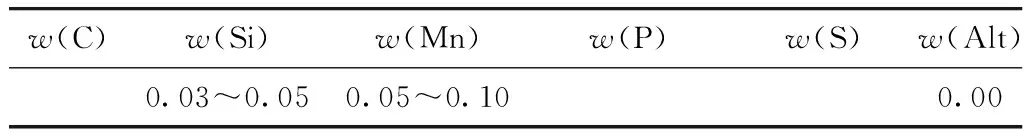

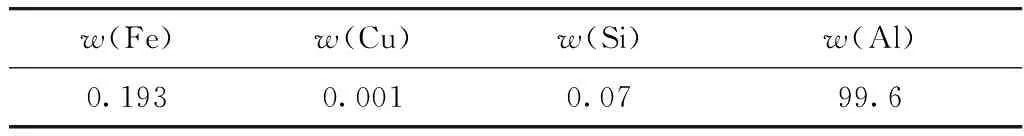

采用刚玉坩埚作为反应容器,内径8 cm,高25 cm,为避免Al2O3坩埚在实验中烧毁或喷溅而损坏炉体,同时外套Al2O3质坩埚,内径10 cm,高88 cm。实验喷吹碳粉为纯度为99.9%的石墨粉,吹碳管采用内径8 mm的玻璃管,测温采用双铂铑热电偶。喷吹碳粉前喷吹纯氧对钢液增氧脱碳,实验中喷吹纯氧纯度为99.9%,熔炼用钢锭为工业铸铁,投入Al为95%纯铝,成分如表3、表4所示。

表3 Al脱氧剂成分 %

表4 工业铸铁成分 %

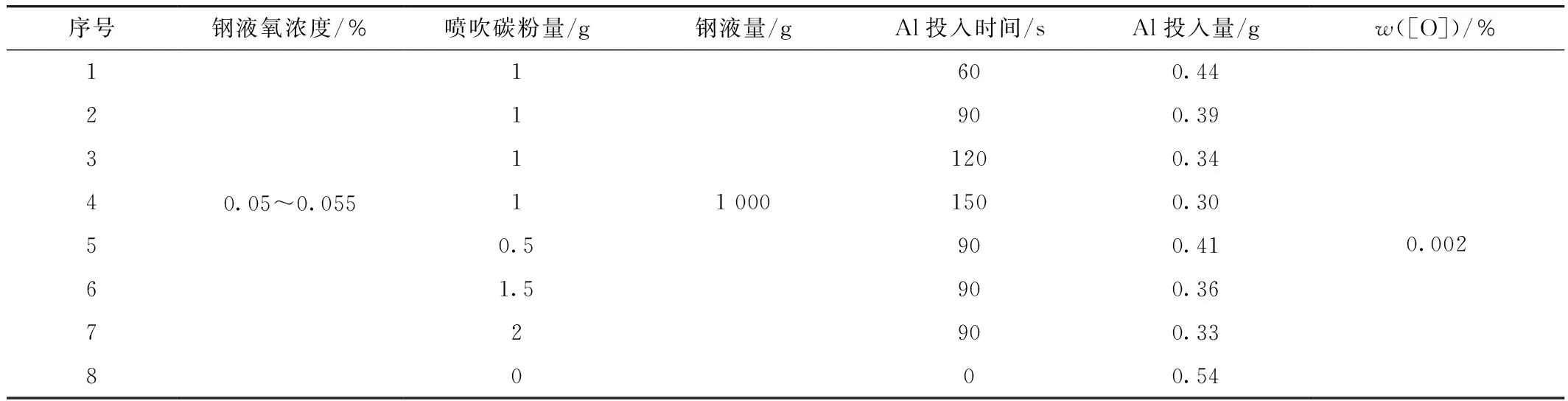

具体实验操作如下:实验钢种为工业铸铁,在MoSi2电阻炉内进行,称取钢样1 000 g,置于刚玉坩埚内,将装有钢样的坩埚置于电阻炉恒温带,通Ar气保护气氛。然后通电升温,实验温度1 873 K。至钢样熔化并达到预定温度。用石英玻璃管吸取初始钢样。按照C-O反应动力学热态增氧方式调节转子流量计来调节吹气量开始对熔池进行增氧,并脱除其他与氧发生反应的元素,然后降低顶吹刚玉管插入熔体(出气口距Al2O3坩埚底约2 mm),喷吹一定量碳粉,在喷吹碳粉后计时,选择不同时刻取样,并将Al粒通过料篮加入钢液中,待Al-O反应结束后取样对成分进行分析。实验具体方案设计如表5所示。

表5 电弧炉出钢过程在线喷粉合金加料脱氧效果实验方案

依据上述设计数据进行实验探究,对Al-C复合脱氧终点样进行成分分析,分析样品中O含量、Al含量及C含量情况及其相互的作用关系。

4 试验结果与分析

按照上述实验方案进行实验,实验结果如表6所示。

表6 实验分析表

对Al-C复合脱氧热态实验数据进行验证、脱氧反应影响等角度的分析,得到以下结论。

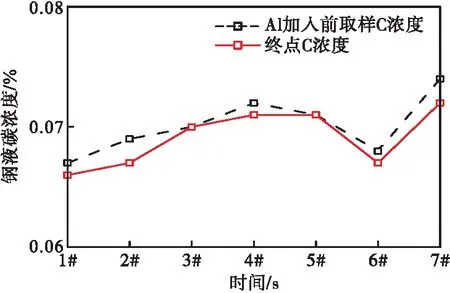

4.1 Al加入对C-O反应的影响

Al加入前和Al-O反应结束后C浓度变化图如图6所示,在图6中可明显看出,Al加入前取样的钢液[C]浓度与终点[C]浓度曲线几近重合,说明在Al加入前的钢液碳含量与钢液脱氧反应终点[C]含量几乎无任何变化,在Al投入钢液中开始进行脱氧反应时,Al完全起主导作用,而钢液中C则几乎不参与脱氧反应。

图6 Al加入前和Al-O反应结束后C浓度变化图

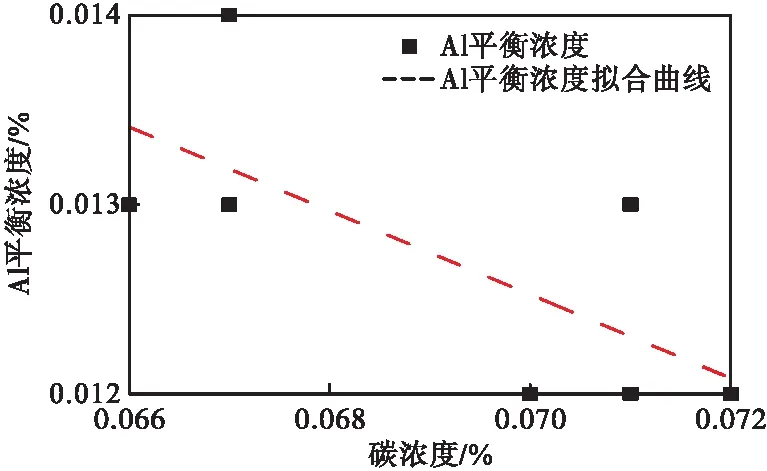

4.2 不同C浓度对Al溶解浓度影响

在同样初始氧浓度条件下,对喷吹碳粉总量进行调整,在采用不同碳粉总量进行喷吹时,在同一时刻取样后,用料篮加入Al粒,对脱氧结束终点样进行分析,探究不同钢液碳浓度对Al溶解度影响,实验中碳粉喷吹量的变化对Al平衡浓度下降幅度影响变化情况如图7所示,随着钢液中[C]浓度逐渐升高,Al溶解度呈明显下降的趋势,在碳粉喷吹量由0.5 g增加至2 g的情况下,Al平衡浓度有明显下降,浓度下降达0.001%,下降幅度高达40%,实验中的碳粉喷吹量的变化对Al平衡浓度下降幅度与理论计算结果趋势完全相符,所以可以确定碳粉喷吹量对钢液[C]浓度产生影响,进一步对Al浓度产生影响。因此要在将脱除氧至目标的前提下,尽可能选取合适的喷吹碳粉量以提高Al的收得率。

图7 不同碳粉喷吹量下Al溶解度变化情况

4.3 Al单独脱氧与Al-C复合脱氧效果对比

实验设计了钢液增氧后直接投入Al与先喷吹碳粉后投入Al的脱氧效果对比实验,探究两者的脱氧效果以及Al消耗的区别。

各实验组别间Al投入量对比情况如图8所示,由图8中可以看出,在所有实验组均达到相同目标氧含量的状态下,在炉后喷粉的工艺后所需的Al投入量明显少于Al单独脱氧的Al投入量,在设定目标氧浓度前提下,在碳粉相同的情况下采用不同Al投入时机,在实验条件下能够在后续Al脱氧步骤中减少15%~40%的Al用量,在喷吹不同量的碳粉后可节省Al投入量20%~30%,并且还可以进一步延长C-O反应以获得更多的Al的节约用量。所以炉后喷粉工艺可以在达到目标氧含量的前提下,通过合理配碳,择机加料,有效节省Al投入量,提高Al收得率。

图8 各组间Al投入量对比图

5 工业应用

在某厂进行初步的工业试验,通过应用出钢喷粉工艺,向过氧化的电弧炉出钢钢水中喷吹碳粉,实现在线预脱氧。经过与现场技术人员交流,设定出钢成分如表7所示,LF进站成分通过三级系统读取;出钢过程合金(脱氧剂)成分如表8、表9所示。

表7 电炉终点钢液成分假设 %

表8 铝粒成分 %

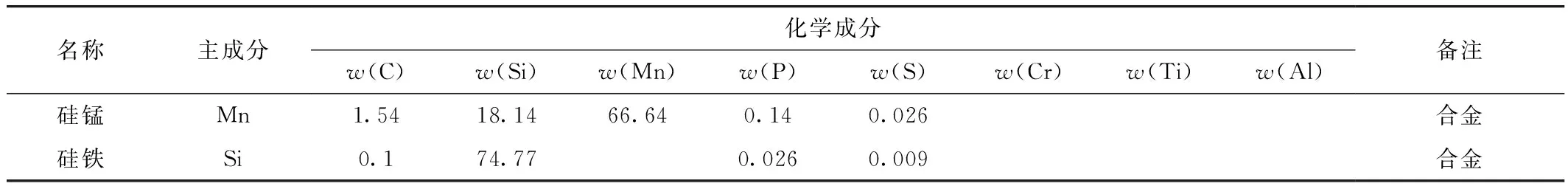

表9 硅锰/硅铁成分 %

定义合金等效氧化量为电弧炉出钢过程合金元素烧损所需要的氧量,合金等效氧化量可以根据合金收得率求得,其定义式见式(12):

(12)

式中:De3为合金等效氧化量,10-6;Wsteel为钢液质量,kg;m3为总脱氧量,kg;Y4为合金元素Me收得率,%;mi为合金i加入量,kg;[Me]i为合金i中元素Me含量,%;x,y分别为合金发生脱氧反应时的反应系数,xO+yMe=MeyOx;M4为元素Me的相对原子质量。

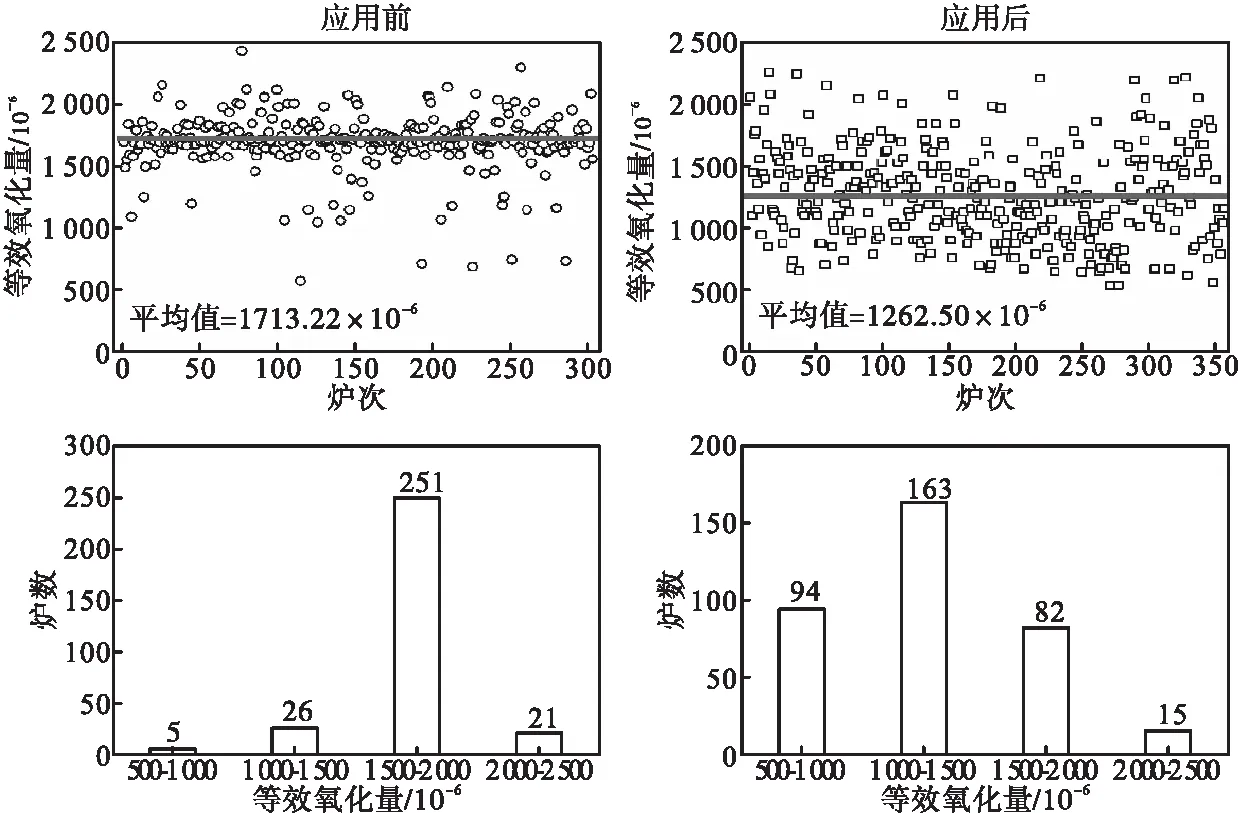

利用已有工艺参数,计算工艺应用前后的合金等效氧化量,图9所示为工艺应用前后合金等效氧化量。

图9 工艺应用前后等效氧化量对比

可以发现,应用出钢喷粉工艺后,平均合金等效氧化量由1 713.22 ×10-6降低至1 262.50 ×10-6,减少了26.31 %,假设电弧炉出钢钢液氧含量保持一定,LF进站氧含量较低忽略不计,说明采用炉后喷粉工艺喷吹碳粉可以平均实现450.72×10-6的脱氧量,该部分脱氧量是由于喷吹碳粉代替合金脱氧而达到的,客观上达到了减少合金(脱氧剂)用量,抑制夹杂物产生的技术目标,有利于降低生产成本,提高钢种洁净度。

6 结 论

本文对Al-C复合脱氧热力学理论进行了研究,对电弧炉出钢过程在线喷粉工艺预脱氧技术的应用效果进行了研究,结果表明:

(1)Al-C复合脱氧条件下,随着钢液中C浓度逐渐升高,Al溶解度呈明显下降的趋势

(2)在Al投入钢液中开始进行脱氧反应后,Al起主导作用,而C几乎不参与脱氧反应。

(3)在达到相同脱氧目标值的情况下,实验室实验中炉后喷粉与Al脱氧相结合的方式可以减少10%~40%Al的消耗量。

(4)经过初步的工业应用验证,该技术可以平均实现450.72×10-6的脱氧量,客观上达到了降低脱氧剂的用量,提高钢种洁净度的效果,验证了实验结果。