杭叉智能:专“芯”AGV 工业车辆更智慧

杭叉智能以“做品质工程”为经营理念,通过支持产品项目个性化定制,将智能工业车辆与实际应用场景相结合,为客户提供传统仓库AGV改造、线边配送等场内智能物流解决方案以及智能产线解决方案

随着现代科技的日新月异,智能物流正飞速发展。越来越多的企业认识到智能物流在节省人力和时空成本,进而提升企业仓储物流能力和市场核心竞争力方面的重要作用。而以AGV为代表的工业车辆,作为智能搬运设备,是制造企业实现柔性化运输不可或缺的工具,其数字化、智能化升级发展成为必然趋势。

作为一家专业从事智能物流整体解决方案的科技型企业,浙江杭叉智能科技有限公司(以下简称“杭叉智能”)长期高度关注智能物流,以“做品质工程”为经营理念,通过支持产品项目个性化定制,将智能工业车辆与实际应用场景相结合,为客户提供传统仓库AGV改造、线边配送等场内智能物流解决方案以及智能产线解决方案。2023年,杭叉智能的“智能工业车辆与智能物流整体解决方案”入选浙江省机器人典型应用场景。

数字赋能,传统产业转型向未来

传统橡胶轮胎行业属于劳动密集型行业,由于工艺工序复杂,每道工序间的衔接都需要大量的人员参与搬运,且每道工序下线后的物料都需要暂存空间。不仅需要大量的劳动力,更需要大量的存储空间。中策橡胶高性能子午胎“未来工厂”作为浙江省首批认定的“未来工厂”之一,锚定“绿色、智能、高效、协作”,率先将大数据、物联网、云计算、AI、5G等新技术引入到轮胎行业,将传统产业重塑为“朝阳”产业。

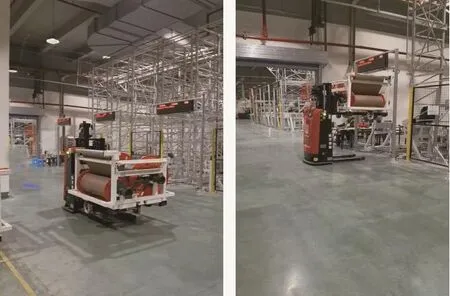

为助力中策橡胶打造“未来工厂”,杭叉智能创新性地在AGV上使用激光SLAM导航技术,并借助WCS/WMS、RFID等信息技术,实现胶料搬运、半制品入库、成型机叫料、胎胚转运等环节的自动存储、自动配送、自动绑定以及信息可视化管理查询。不仅提高了正常配送效率、减少了存储空间,还达到减员增效并且提高企业信息化、自动化程度的目标。

在原有人工仓库模式下,橡胶工厂的所有半制品工装小车都是密集、无序地通过人工摆放在地面上,既要花费大量时间寻找所需工装小车,又缺乏数据记录,难以满足后工序生产所需的安全库存需求。针对这样的场景,杭叉智能通过立库仓储技术,整体库存量提高了200%,有效提升库存容量,并达到缩减了库存占地面积;通过输送线、堆垛机等自动化设备,将出入库时间控制在2分钟以内,有效降低人工工作量;通过WCS/WMS仓库管理系统,结合RFID信息读取功能,实现自动化调度、胎胚有效期精确管控、库存追溯等功能,有效提升仓储效率,降低管理成本。

半制品配送入库

胶料搬运

此前,配送的所有工装台车都是由人工手动推送,不仅需要大量人力,无法保证配送效率和配送准确性;不仅需要定期改造地面,且由于物流交互频繁,容易导致厂区安全事故。杭叉智能针对配送场景下的难题,不仅通过AGV实现24小时不间断自动高效搬运,且创新性地引入激光SLAM导航的技术,整个车间无须布置任何标示物或改造地面,就可让工装台车安全、及时、准确地实现搬运。杭叉智能使用激光SLAM导航的AGV,不需要改变车间四周的原有布局,只需导航激光通过对周边固定物体(墙体、立柱、设备等)的距离、角度测量,就能够绘制坐标地图,从而确定自身的位置。并且这样的工装台车还具备实时调整任务紧急程度和优先级的功能,可以给每一个任务设定一个总时间、加急配送时间。

不仅如此,杭叉智能通过输送线、堆垛机、AGV、拆叠盘机、提升机等自动化设备,代替人工作业。不仅实现自动化运输、仓储,更实现了正常的信息化、数字化管理。自动化的设备可以通过对接上层系统实施反馈任务信息、仓储信息,无须再用人工记录后人工手动反馈的方式,保证了整个信息流的正常传递和信息的准确性。

柔性定制,叉式AGV解决复杂生产和仓储难题

目前,叉式AGV不仅已经开始广泛应用于烟草、汽车、3C电子、橡胶轮胎以及食品饮料等制造业领域,仓储物流领域的需求也不断上升。而农夫山泉在工厂成品仓库场景下应用自动化配送及仓储的案例,则是杭叉智能运用叉式AGV成功解决仓储物流问题的典型案例。

农夫山泉作为国内最大的饮用水行业生产商,拥有众多生产基地的同时,实施产品差别化战略,拥有包装水、茶饮料、功能饮料、果汁饮料等众多品相。随着工厂的飞速发展,农夫山泉在原有生产基地设计基础上的传统生产方式和物流方式,很难再匹配增长的复杂生产和仓储需求。所以除了引进先进的生产线,农夫山泉还积极推动工厂AGV智能物流系统建设,探索自动化立体库,深入落实智能制造和绿色制造,全面提升管理水平。

农夫山泉各生产基地由于其产品的特殊性、仓储的高标准性、场地环境的独特性,对AGV自动化物流有着许多“定制化”的严要求。在产线后端,对AGV的承载和举升、运行效率、控制精度、视觉识别能力、系统柔性化能力、导航设计和结构设计均有一定的要求。杭叉智能通过对接成品输送线完成双托入库、按要求移库或并库;通过AGV柔性化的特征代替远距离管道连线,同时解决上下游设备产能不匹配的难题,有效实现原物料的仓储、转运配送的高效率、低错误的目标;在密集堆高仓库内,利用AGV24小时作业的特点,减少人工作业量。并通过自动化管理系统和PLC实现各环节各设备信号对接,使得所有库位可视化、所有流程可追溯。在产线中段,由于正常生产情况下,要求注塑件(瓶坯和瓶盖)即产即用,必须减少线边缓存和库存量;当注塑件生产库存时,要求密集存放且堆高允许偏差较小,必须进行视觉分析定位。杭叉智能以JIT拉动式生产的思路,完成上下游物料即产即用配送,自动区分即产即用和非即产即用物料工装的使用情况。并且为了提高坯盖仓库库容量,设计AGV具备激光导航和二维码导航两种导航方式,在出入库时自动切换导航模式。

在解决上述难点的情况下,杭叉智能也优化了企业人员结构,实现部分车间内物料配送的无人化,减少人工叉车在密集库内穿行频率,提高出入库效率,最终实现减员增效、生产数字化、物流智能化。