航天综合匹配试验智慧管理平台设计

沈 翔,刘 靓,陈 策,许哲琪,宋敬群

(北京宇航系统工程研究所,北京,100076)

0 引言

近年来,航天任务呈现高密度常态化的特点,作为型号研制生产过程中的关键一环,电气系统综合匹配试验的质量要求提升、试验周期缩短、任务频次增加,对试验的设备、场地、数据等各项要素的管理要求和管理难度日益增大。不同于靶场测试环节中1个发射工位只开展1发火箭测试工作的模式,型号综合匹配实验室往往并行开展着多型号、多发次的试验任务,原有型号测试过程中独立运营的方式暴露出了试验实施过程无法高效记录追溯、试验场地缺乏有效管控手段、试验数据无法集中管理、高度依赖人员现场驻守等短板。为了变革传统的测试模式,解决型号试验过程控制难、试验信息孤立等一系列痛点、堵点问题,高质量、高效率地完成高密度测试任务,亟需建设一套航天综合匹配试验智慧管理平台[1]。

本文充分考虑新形势下航天电气系统综合匹配试验任务需求,提出了智慧管理平台系统架构,整合运用射频识别(Radio Frequency Identification,RFID)[2-3]、图像识别[4-5]、交互式电子技术手册(Interactive Electronic Technical Manual,IETM)[6-7]等技术手段,实现“数据集中、摆渡集中、杀毒集中、设备集中、展示集中”的新型智慧试验模式。

1 现有模式及差距

1.1 网络条件亟待改善

目前航天各型号综合匹配实验室仍是信息孤岛,各型号电气系统综合匹配试验管理及实施过程均封闭在各实验室内部,实验室之间和实验室对外均缺乏高效信息交互手段,试验数据依靠人工刻录、传递与管理。在进行数据复查工作时,只能通过人工摆渡的方式导入内网,费时耗力,效率较低。信息孤岛使得综合匹配试验产生的大量各系统地测、遥测数据散落在各型号实验室,无法进行汇总分析,为试验数据型号生命周期纵向综合分析、型号间横向比对等工作带来了极大的困难和不便。所以需要打通信息壁垒,建设信息快速路,为实验室信息化、智能化管理提供基础条件。

1.2 试验管理手段原始、可追溯性差

电气系统综合匹配试验沿袭传统的手动清点设备、人员现场督导的管理方式。当任务量急剧增加时,试验并行开展,大量人员、设备在现场频繁进出,一方面工作效率难以满足型号进度要求,另一方面极易出现错记漏记、设备难寻、不易追溯等问题,依靠人员现场督导的传统管理方式难以为继,需要运用RFID、图像识别等技术手段,提升管理自动化、智能化水平。

1.3 试验数据手写记录、分散管理

传统综合匹配试验除了系统存盘记录的测试源码,测试过程中对应测试步骤和状态检查还会产生许多状态记录表、数据记录表等纸质表单,依赖人员手工填写。随着运载火箭电气技术不断升级、发射测试任务愈加繁忙,这些纸质资料数量日益庞大,既不利于管理,也对数据的综合利用和分析比对造成了极大的不便。

2 设计目标

建设智慧管理平台,实现如下目标:

a)试验数据集中存储,打通各航天型号综合匹配实验室数据贯通,将各型号试验数据汇集至数据资源中心集中存储管理。

b)试验数据集中摆渡,搭建数据摆渡系统,实现测试数据在实验室内外的摆渡交互,减少人工耗时,提高工作效率。

c)试验安全集中管控,部署信息安全系统,防止非法设备入侵网络,并实现各型号域内测试设备病毒统一查杀。

d)试验设备集中监控,部署设备管理系统,设备信息化建账,借助RFID 实现设备出入库全流程智能管理。

e)试验过程集中展示,部署试验展示系统,通过网络摄像头、环境信息采集终端将各实验室场地情况、试验过程全景投放至指挥中心,便于测试指挥集中管理、统一展示,同时对地面设备显示状态、人员操作细节实时记录存储,便于排故追溯。

3 平台设计

3.1 平台架构

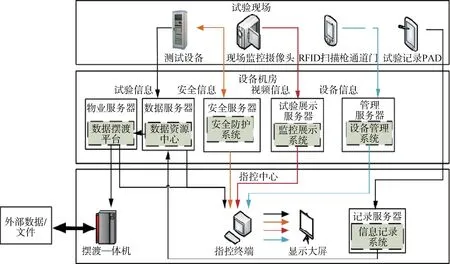

智慧管理平台架构包括1 套基础支撑环境、1 套数据资源中心、1 套综合集成框架以及4 个业务功能板块,功能覆盖网络安全、数据共享、设备管理、试验过程监控等关键要素[8],如图1所示。

图1 平台架构Fig.1 Platform architecture

a)基础支撑环境:通过路由器、核心交换机、光纤、网线、网络计算机等网络传输设备搭建基础级网络架构,实现网络安全连通。

b)综合集成框架:通过具备监控及展示、安全防护、设备管理、信息记录、数据摆渡等不同功能的系统搭建综合匹配试验集成框架,实现多个试验现场的统一管理。

c)数据资源中心:通过数据服务器建立多个数据库,包括原始记录库、原码数据库、处理结果库等,供不同需求用户灵活调用。

d)业务功能板块:通过调用不同业务软件,实现监控及展示、病毒查杀、设备管理、信息记录、数据摆渡等主要功能。

3.2 网络架构

智慧管理平台网络构筑由基础支撑环境支撑,主要由网线、光纤、路由器、交换机等网络通信类硬件组成,联通试验现场、设备机房和指控中心,如图2所示。各型号按照自身需求进行IP地址分配,由型号局域网入试验网后通过网络地址转换(Network Address Translation,NAT)分配试验网IP 进行信息交互,避免型号间IP冲突。

图2 网络架构Fig.2 Network architecture

3.3 接口设计

智慧管理平台接口主要包括内部接口以及外部接口,内部接口为任务调度系统、监控展示系统、安全防护系统、设备管理系统、信息记录系统、数据摆渡系统之间的数据通信接口,外部接口为与外部数据、文件之间的交换接口。接口关系如图3所示。

图3 系统接口关系Fig.3 Interface relationship

内部接口负责智慧管理平台各系统之间通过TCP/IP协议进行试验信息、安全信息、视频信息、设备信息的采集、传输、同步和展示;外部接口负责智慧管理平台与外部环境通过数据摆渡系统进行安全保密隔离和数据导入、导出。

4 应用场景

综合匹配试验实施过程可以分为运行阶段(准备、实施、结束)和运维阶段,在不同阶段伴随着人员设备流转、测试记录判读、场地设施维护会产生海量的信息流。智慧管理系统将航天电气系统实验室与指控中心联通,汇集管理各类试验信息,实现试验资源集中管控和试验任务的集中管控,如图4所示。

图4 应用场景Fig.4 Application scenario

4.1 试验运维阶段

在试验运维阶段实现多项自动实验室智能运维管理,包括:

a)网络安全。

对试验设备的工作情况进行实时监控,开展病毒库自动更新、定期自动病毒查杀,并进行安全防护异常统计,实时了解平台内设备的安全状态,实现试验设备的自动安全防护。

b)异常情况报警。

试验现场全景监控,通过设定预警事件及门限,对实验室中发生的异常人员走动、异常设备出入、实验室状态异常等情况进行自动预警及记录;通过温湿度传感器、烟雾传感器等监测环境异常相关信息,对信息进行统计记录,对异常情况进行报警,实现试验现场全天候无人值守监控;

c)试验展示。

将各系统信息汇集,完成设备、环境、任务等各项关键试验信息的自动统计分析,全面掌握试验现场的试验开展情况及各项试验资源使用情况,实现所有现场的全景归集和集中管控。

4.2 试验运行阶段

在试验准备、实施、结束阶段,对各关键要素进行管控,实现试验运行过程的智慧管理。

a)任务管理。

开展试验任务标准化流程编制,进行任务线上发布、任务领取、任务实施、进度及数据上传,操作人员在执行过程中依据任务关联的技术资料开展规范化试验实施,实现试验过程精细化集中控制。

b)数据管理。

开展与试验任务紧耦合的试验数据管理,操作人员通过身份认证后在终端进行本次任务的试验数据录入,自动形成结构化试验数据,试验结束后上传试验数据至数据资源中心,供后续分析使用,实现试验数据的结构化集中管理,便于型号间数据横向比对和数据包络分析。

c)摆渡管理。

提供智慧管理平台与外界信息交互接口,进行摆渡审批管理,对摆渡信息进行集中审计,可以开展自动数据摆渡入网和摆渡出网,实现高效无人值守数据自动摆渡。

d)设备管理。

开展设备建账、入库、出库、盘点全面管理,通过RFID 技术实现设备无感出入库信息登记,建立设备信息化台账,关联设备名称编号、多媒体记录等关键信息,实现设备集中数字化管理。

5 关键技术应用

5.1 RFID技术应用

RFID 技术实现由RFID 标签、RFID 标签读写器以及后端数据库三大部分构成,其中RFID 标签读写器又分为RFID 打印机、RFID 手持读取终端、RFID门型读取终端,如图5所示。

图5 RFID技术应用Fig.5 RFID technology application

为了防止扫描RFID 扩大设备信息知悉范围,将设备信息在服务器后端数据库中进行集中存储,标签读写器仅将设备对应的数据组唯一编码读取和写入RFID 标签中,设备管理系统通过数据组编码调用后端数据库对应数据组开展设备管理。设备管理系统基于RFID 技术实现设备无感出入库登记,简化设备出入库登记过程,实现设备智能管理。在设备出入库穿过RFID通道门的过程中,通道门激发RFID标签并接收设备ID 信息,将ID 信息与台账进行检索,自动登记相应设备出入库信息。在RFID 字段中仅实现不少于20 台设备同时进行出入库登记,单台设备识别时间不大于1 s,对比原有人工逐台纸质台账登记的方式,极大缩减设备出入库登记时间,规范了设备登记信息。设备盘点时,可使用手持终端对库房设备进行扫描,快速识别库内现存设备,与台账信息进行比对分析,形成盘点报告,单台识别时间不大于1 s,对比原有人工逐台清点的记录的方式,极大缩减了盘点时间,降低了人员错漏的可能性,提升了盘点的准确度。

5.2 图像识别技术应用

基于图像识别技术,通过景深摄像装置、运动特征提取系统、人体行为模式识别数据库实现对试验现场异常行为的分析,并对危险行为进行报警。在实验室内部设置任意多边形区域和允许进入的人数,对区域异常进入、人员绊倒线缆、人员奔跑通过、摄像头遮挡、人员摔倒、人员徘徊、物品滞留、人数统计等行为或信息进行智能识别,针对各类情况设置处置策略,可以将报警事件设置为一级事件、二级事件、三级事件、非报警事件,自动进行记录或声光报警。对比原有现场派驻管理员长时间人工监控的模式,释放了人力资源,并且实现了24 h无人值守监控与自动报警,大幅度提升现场智能化管理水平。图像识别技术应用如图6所示。

图6 图像识别技术应用Fig.6 Image recognition technology application

5.3 IETM技术应用

基于IETM 技术设计试验信息化管理系统,由数据服务器、测试数据库、试验管理终端三大部分构成。数据服务器实现系统统一管理的功能,完成试验、数据、流程、设备、权限的统一分配和管理;测试数据库实现系统统一存储、调用的功能,由基础数据库、试验数据库、业务数据库和故障数据库组成,数据边界划分清晰,通过外联映射实现数据关联;试验管理终端为整个系统的执行平台,负责试验的执行、试验数据采集、实验室日常数据采集和用户自学习、培训。试验信息化管理系统从功能上分工明确,实现了从试验任务的安排、试验流程的开发、试验任务的发布、试验过程的执行、试验数据的采集和数据的上传存储等整个试验流程的管理。可编写综合匹配试验任务并发布,将试验管理终端连接服务器,实现试验任务的下发和技术资料的同步。试验任务下发到试验管理终端后,操作人员通过身份认证后登录平台,通过终端进行试验流程的执行。在执行过程中,可查阅试验项目关联的技术资料,辅助试验执行。试验结束后,再次使用终端连接服务器硬件,实现试验数据的上传。全面提高了试验管理信息化水平,实现试验综合信息的安全共享。IETM技术应用如图7所示。

图7 IETM技术应用Fig.7 IETM technology application

6 实施效果

2022年,航天综合匹配试验智慧管理平台在综合匹配实验室进行了建设应用,实现了长征二号丙、长征三号乙等航天型号综合匹配试验设备、场地、数据的智能管理,提升了现场管理质量,缩减了人员投入,提升了试验数据深度利用,验证了本方案设计的合理性、可行性。综合来看,航天综合匹配试验智慧管理平台提升了如下三方面的效能。

6.1 连通试验网络,打通信息高速路

伴随着“实验室和实验室之间、实验室和指控中心之间”试验网络全面覆盖、全面联通,试验数据和现场管理的高速路正式打通,基于试验网络为基础的远程测试、智能化管理具备了可行性,也为未来综合匹配试验实施提供了无限可能,是综合匹配试验迈向“高质量、高效率、高效益”的关键一步。

6.2 资源高效管理,保障型号试验任务

通过多项自动化、智能化技术手段的应用,提升了现场管理实施质量,减少了人力资源投入。以设备管理为例,原本每个型号需要配备1名管理员进行设备交接登记,通过设备管理系统的投入使用,实现了设备无纸化管理,借助手持终端和门型终端,只需配备1名管理员即可完成所有入网型号的设备出入库及日常管理。同时,通过通用测试设备的集中管理,实时统计各测试仪器的可使用状态,杜绝了设备难寻的窘境,保障了通用仪器在型号之间的高效使用流转。

6.3 测试数据集中管理,开展数据深度利用

平台实现了航天型号综合匹配试验数据结构化采集和统一管理,可通过数据分析,实现对同一型号不同发次的数据、不同型号间相似状态的数据开展横纵向比对,形成数据包络,进一步实现对故障先兆的深入挖掘。后续更可以与产品生命周期管理(Product Lifecycle Management,PLM)平台打通,实现试验数据的高效采集上传,支撑型号试验数据的全生命周期管理。

7 结束语

本文结合新形势下航天综合匹配试验高度依赖人工、试验管理难度大、信息化与智能化程度低等特点,制定设计目标,设计了航天综合匹配智慧管理平台。通过研究平台的总体框架、网络拓扑,对平台应用场景进行了分析,对关键技术应用进行了设计,并对现场实施效果进行了总结。该平台实现了对实验室各要素的综合智能管理,使测试过程可追溯,保证试验的可靠性,大幅减少人工参与环节,释放人力资源,提升管理效率,实现了“数据集中、摆渡集中、杀毒集中、设备集中、展示集中”的新型智慧试验模式。