运载火箭落区控制的栅格舵机构技术实践

王 辰,杨建民,崔照云,吴会强

(1.北京宇航系统工程研究所,北京,100076;2.中国运载火箭技术研究院,北京,100076)

0 引言

随着航天事业的发展,中国运载火箭的年发射数量屡创新高。从内陆发射场发射的火箭子级残骸落区安全性问题愈发凸显,不仅增加了落区安全保障的经济成本和社会成本,也显著影响了火箭飞行方案[1],造成运载能力损失甚至无法形成有效的发射方案。在各类火箭回收方式中[2],针对质量和体积较小的火箭助推器或整流罩结构,可采用增设可控翼伞的方式进行回收[3],针对质量和体积均较大的火箭一子级,通过在运载火箭级间段增设栅格舵气动控制机构是较为可行的方案[4]。在火箭芯级增加栅格翼能够显著增强气动稳定性[5],火箭子级即使无控再入大气层姿态也能迅速震荡收敛[6],使得落区范围缩小,如进一步使用栅格舵进行气动控制,火箭子级具备一定机动能力,可实现对火箭子级落区的精确控制[7]。

2019年7月26日,增加栅格舵系统的CZ-2C Y37火箭成功完成中国首次子级落区精确控制任务,取得火箭回收及落区控制领域的重大突破,也为未来重复使用火箭的发展奠定了基础[8]。本文对用于运载火箭落区控制的栅格舵机构技术路线进行阐述,提出组合可调式的展开锁定机构设计方法,最后对用于运载火箭落区控制及重复使用的栅格舵机构设计提出技术发展建议。

1 栅格舵结构与机构设计方法

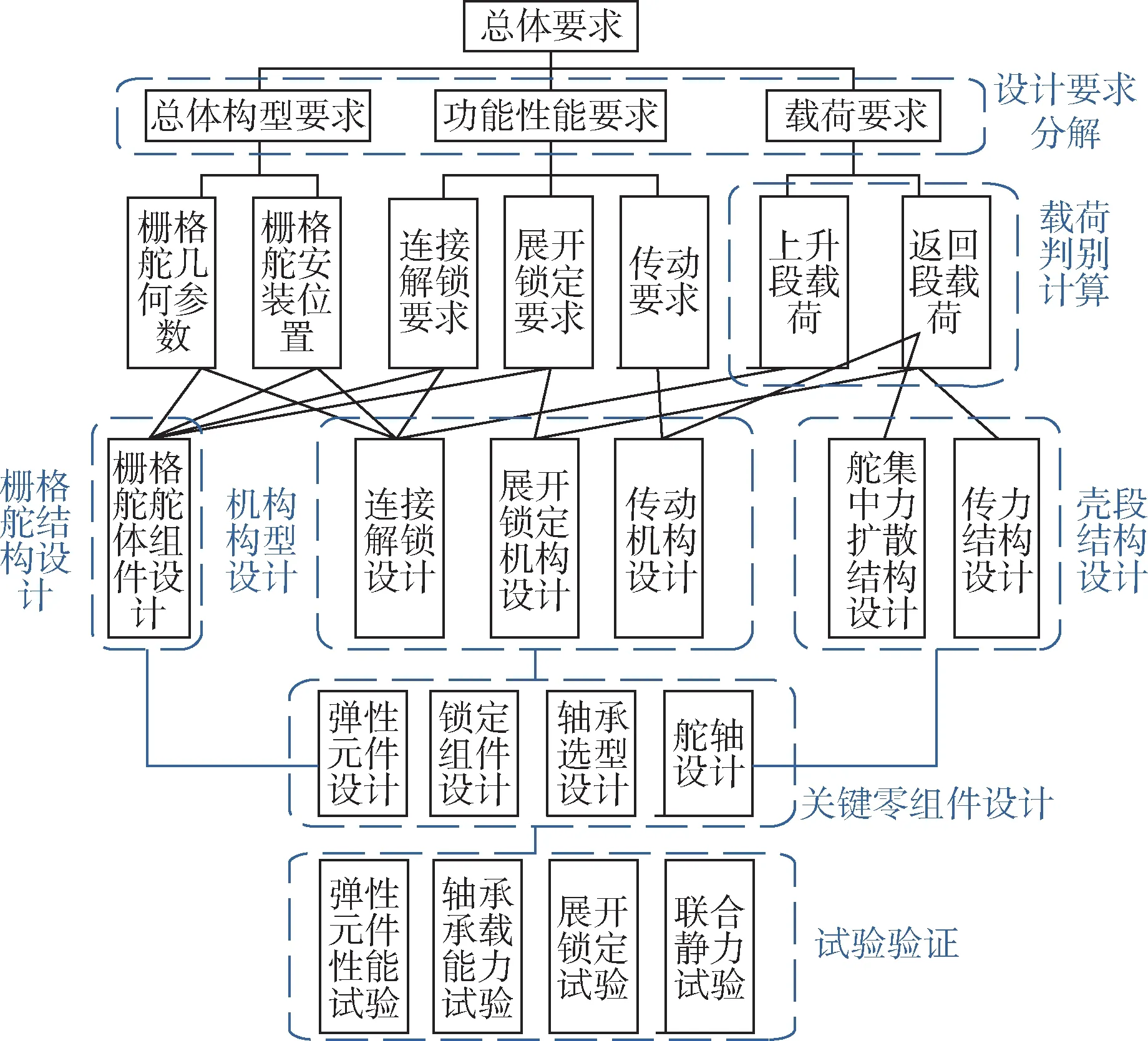

为实现落区控制,需要在火箭的级间段增加栅格舵机构,这也是火箭回收的关键技术之一[9]。增加栅格舵机构后形成的级间段组合体,包括了级间段壳体、栅格舵、栅格舵展开锁定机构、栅格舵传动机构等。栅格舵结构与机构的设计技术路线为:设计要求分解—载荷判别计算—栅格舵结构设计—机构构型设计—壳段结构设计-关键零组件设计-试验验证,如图1所示。

图1 栅格舵结构与机构设计技术路线Fig.1 Process of grid fin structure and mechanism design

栅格舵结构与机构设计的总体要求可分解为总体构型要求、功能性能要求和载荷要求。

总体构型要求主要包括栅格舵的安装位置和栅格舵几何参数。利用栅格舵技术进行火箭落区控制,本质是利用火箭子级再入返回段栅格舵上产生的气动力对箭体姿态进行控制,使箭体姿态能够快速收敛、保持稳定,进而通过控制箭体与来流的攻角使箭体产生升力,具备一定的机动能力。因此,栅格舵的几何参数决定了栅格舵的气动特性(力),栅格舵的安装位置决定了栅格舵距离箭体质心的距离(力臂),二者的综合作用结果需满足火箭返回段姿控和制导精度的需求。

功能性能要求主要包括连接解锁要求、展开锁定要求和传动要求等。栅格舵在火箭上升段紧贴火箭箭体侧壁以减小对上升段飞行的影响,级间分离后展开,要求连接解锁功能可承受上升段作用在栅格舵上的气动载荷,实现栅格舵上升段与箭体的连接功能、返回段与箭体之间的解锁功能。级间分离后要求栅格舵展开到位并与舵轴实现连接锁定,使其不发生回弹并能随舵轴转动,起到气动控制作用。要求栅格舵展开后能够在传动机构的连接、承载和传动功能下,实现栅格舵按控制系统指令偏转,达到规定的偏转角度、角速度、传递特性等要求。

载荷要求主要包括了栅格舵在返回段飞行中所承受的3个方向气动力以及铰链力矩等。栅格舵展开锁定机构、栅格舵传动机构须承担作用在栅格舵上的气动力载荷,将载荷传递至箭体结构并进行集中力扩散,保证在该载荷条件下的结构变形及摩擦阻力矩可控,使栅格舵机构在受载条件下能够正常工作。

1.1 载荷判别计算

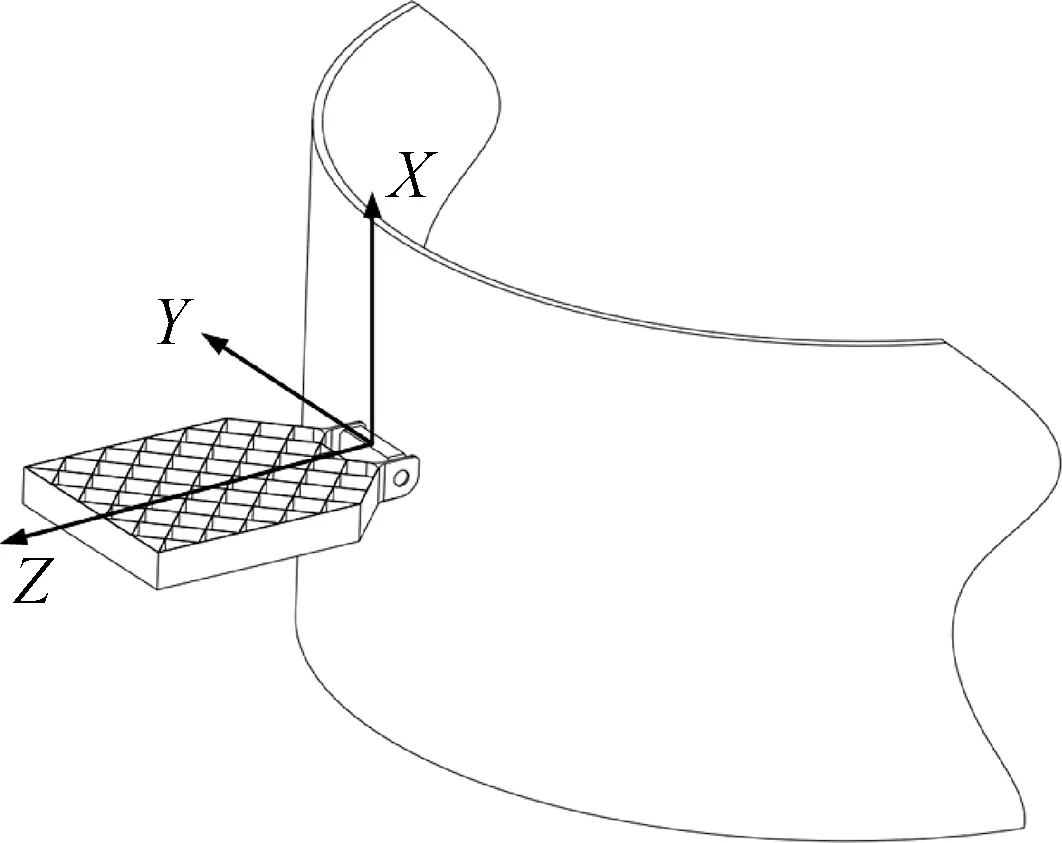

与平板空气舵主要承受法升力和阻力两个方向的气动载荷不同,栅格舵在火箭飞行中3个方向均会受到气动力作用,如图2所示。

图2 栅格舵受力方向Fig.2 Load direction of grid fin

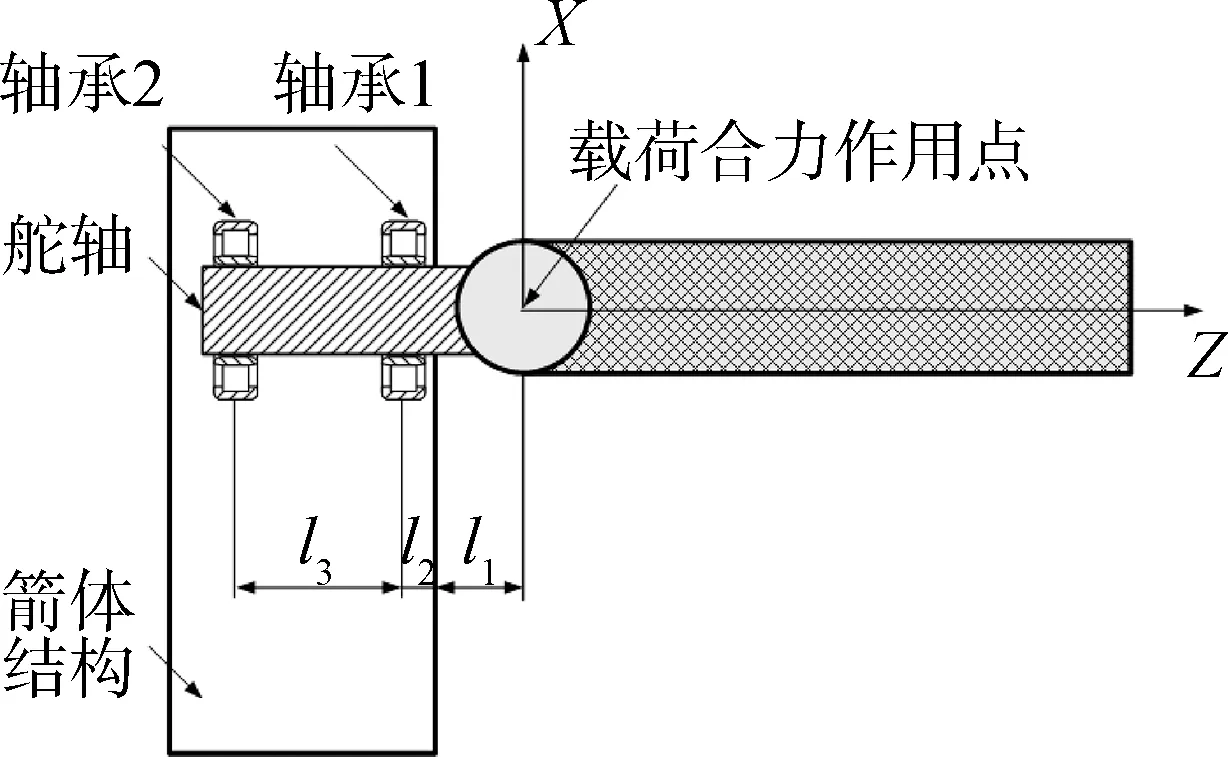

栅格舵舵轴通过两个轴承与箭体结构连接,其结构示意见图3。在3个方向的气动力中,X方向的力和Y方向的力垂直于舵轴轴线,Z方向的气动力沿舵轴轴线方向。

图3 舵传动机构轴承布置示意Fig.3 Bearing layout of transmission mechanism

将栅格舵气动力计算的结果汇总为合力与弯矩,合力作用点为栅格舵根部,见图3。合力作用点距离箭体侧壁的距离为l1、轴承1 距离箭体侧壁的距离为l2、轴承2和轴承1之间的距离为l3。X方向和Y方向的力和力矩会在轴承1和轴承2形成支反力。

YZ平面内,Y方向力Qy和X方向弯矩Mx决定了两个轴承支反力,也是轴承所承受的径向力,见图4。轴承1和轴承2在YZ平面内的支反力F1y和F2y可由式(1)计算得到。

图4 YZ平面受力分析Fig.4 Force analysis of YZ plane

XZ平面内,X方向力Qx和Y方向弯矩My决定了两个轴承支反力,也是轴承所承受的径向力,见图5。轴承1 和轴承2 在XZ平面内的支反力F1x和F2x可由式(2)计算得到。

图5 XZ平面受力分析Fig.5 Force analysis of XZ plane

计算得到YZ平面和XZ平面内轴承1和轴承2的支反力后,可知两处轴承所受的径向力。

1.2 栅格舵舵体设计

栅格舵是利用气动力产生控制力、控制力矩的气动舵面,其气动特性需满足火箭再入段姿态控制的需求。通过气动设计确定栅格舵的翼展L、高度H、翼弦b、栅格壁侧向间距tz等几何特征后,根据栅格舵载荷进行栅格舵结构设计[10],包括强度设计、刚度设计、局部稳定性设计、整体稳定性设计等。确定栅格舵主体部分结构外形后,需考虑栅格舵与展开锁定机构、舵轴的连接需求以及栅格舵展开过程避免干涉的要求等,进行栅格舵的连接部位结构设计。工艺设计是栅格舵结构设计中的重要一环,栅格舵具有薄壁、外形复杂、可承受高热流冲刷等特点,加工工艺设计影响到结构成形的质量,在结构设计时需考虑工艺成形的特点和需求。

1.3 机构构型设计

机构构型设计主要包括连接解锁机构设计、栅格舵展开锁定机构设计和栅格舵传动机构设计。

连接解锁机构的功能是令栅格舵在火箭上升段折叠紧贴火箭箭壁,以减小气动阻力,降低对火箭上升段飞行的影响,级间分离后解除栅格舵与箭壁结构的约束。一般可使用低冲分离装置、爆炸螺栓、气驱拔销机构、电驱分离螺母机构等[11]。

栅格舵展开锁定机构的功能是使栅格舵从折叠状态展开为展开状态并与舵轴锁定,使其起到气动舵面的功能。可使用气驱有源展开机构设计方案,使栅格舵展开机构具备展开和收起功能。也可使用弹性元件驱动的无源方案,机构仅具有展开锁定功能。

猎鹰9火箭的栅格舵设计有与箭体内部的展开机构连接的支耳,支耳的孔与箭体内部的展开机构连接,推测展开机构为多连杆构型,通过可伸长的冷气机构驱动栅格舵展开。此类有源展开机构具备重复展开和收起功能,但设计方案较为复杂,需要内部安装空间大,在落区控制任务的栅格舵机构设计中,弹性元件驱动的无源方案更为简单可靠。

传动机构的作用是将伺服作动器的直线往复运动转化为栅格舵的转动运动,承受栅格舵上的气动力并将栅格舵产生的气动力传递到级间段结构上。为节省级间段内部空间、减少舵支架的增重,一般采用摆动伺服的方式,通过两个轴承实现栅格舵承载载荷向箭体的传递,见图3。

猎鹰9火箭的栅格舵传动机构未安装在靠近箭体内壁的位置,其伺服作动器安装在一子级贮箱前底,并通过较长的喇叭状舵轴与舵盘及栅格舵连接,见图6~7。

图6 猎鹰9火箭栅格舵机构Fig.6 Grid fin mechanism of falcon 9 rocket

图7 猎鹰9火箭栅格舵传动机构Fig.7 Grid fin transmission mechanism of Falcon 9 rocket

猎鹰9火箭采用此种设计主要有以下原因:

a)猎鹰9 火箭级间段为蜂窝夹层复合材料结构,不适宜连接复杂外形的舵支架结构。

b)直接使用一子级贮箱前底作为伺服作动器安装及承力的基础,利用箱顶承力避免了设计复杂外形的舵支架结构,降低了重量。

c)栅格舵展开采用了拉杆式展开机构,传统贴紧内壁的舵传动机构会与拉杆式展开机构产生干涉,不易统筹空间。

采用此种方式增加了舵轴的长度和质量,但实现了贮箱的推进剂贮存和结构承载一体化设计,并且实现了舵传动机构与展开机构的空间协调,是一种优化协调的设计方式。

1.4 关键零组件设计

栅格舵机构关键零组件设计主要包括弹性元件设计、锁定组件设计、轴承选型设计和舵轴设计等。

弹性元件用于提供栅格舵展开的主动力,克服箭体平动加速度和角加速度造成的惯性力阻力矩,还需克服零件之间接触摩擦形成的摩擦阻力矩,可选择扭簧、扭片、蜗卷弹簧等扭转角度较大的弹性元件。为保证栅格舵展开至90°位置仍具有一定的扭矩以保证其锁定可靠性,且在出现没能一次锁定的情况时仍能驱动栅格舵再次展开到位锁定,需要设计一个预扭转角度φpre,则总的扭转角φ=φpre+90°。

锁定组件设计用于提供栅格舵展开到位的锁定功能,防止栅格舵回弹,使栅格舵展开与舵轴连接为整体,一般可采取弹簧销、锁定杆[12]等方式。锁定组件设计需与栅格舵展开到位的角速度相匹配,保证栅格舵展开到位有足够的冲量完成锁定动作,也要令展开到位的冲击可控,保证不会出现未锁定即回弹的现象发生。

传动机构中用轴承作为转轴的支撑元件,保证舵面在强气动载荷作用下的动作顺畅。对于大部分的工业用轴承使用场景,轴承所承受载荷均小于其基本额定动载荷。但栅格舵传动机构的轴承承受的气动载荷较大,如果选用符合额定动载荷的轴承,轴承自重过高,造成机构系统的整体体积增加和质量增加。因此,往往选择额定动载荷低于使用载荷的轴承进行短时、低速、重载使用,需通过试验方法进行轴承选型设计和测试。

舵轴是传动机构的主承力结构,一般为台阶轴零件,外表面台阶用于安装摇臂、轴承等,轴中心一般设计有减轻孔。分体式舵轴中的轴套为台阶轴零件,外表面台阶用于安装摇臂、轴承等,内表面为锥面,用于与舵轴配合安装,见图8。舵轴的各截面强度需能承受栅格舵气动载荷形成的弯矩和扭矩。

2 CZ-2C火箭栅格舵机构设计技术

为提高一子级残骸落区安全性和CZ-2C系列运载火箭的任务适应性,CZ-2C火箭开展一子级基于栅格舵的落点控制专项攻关,在运载火箭栅格舵机构设计领域率先开展独具特色的技术实践。

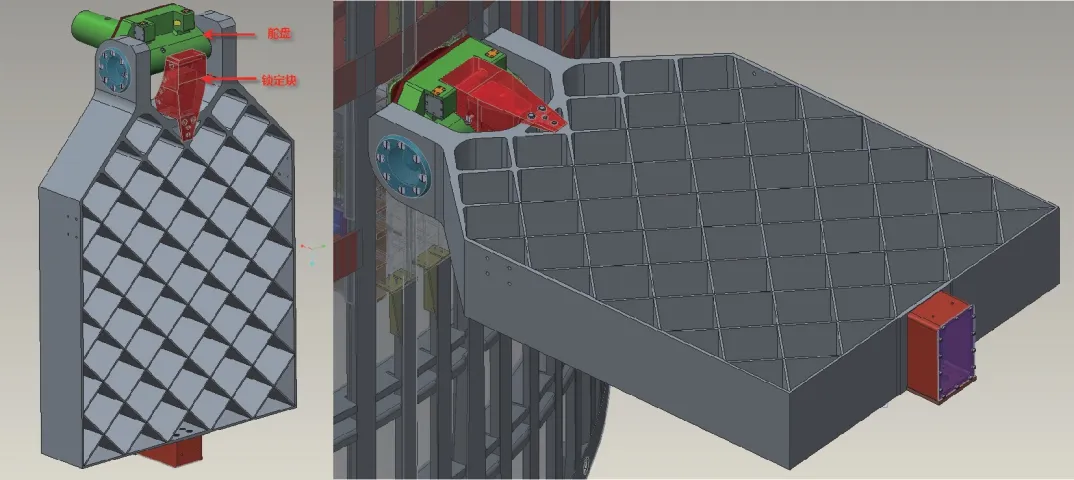

2.1 栅格舵机构系统组成

栅格舵机构系统主要由栅格舵、展开锁定机构、连接解锁机构、传动机构、伺服机构、加强版级间段等部分组成,如图9所示。火箭上升段通过爆炸螺栓将栅格舵与箭体连接,级间分离后爆炸螺栓解锁,栅格舵在展开锁定结构作用下展开到位与栅格舵舵轴锁定固连,转轴通过传动机构与伺服机构连接,传动机构将舵机输出的直线运动转化为栅格舵的转动。

图9 栅格舵机构系统组成Fig.9 Diagram of grid fin mechanism system

2.2 栅格舵展开锁定机构

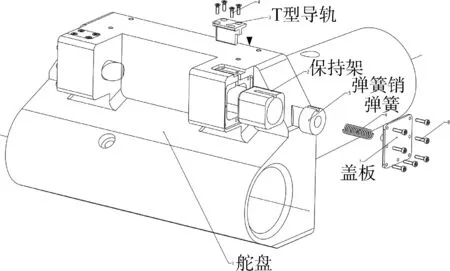

栅格舵展开锁定机构如图10 所示,主要由舵轴(与舵盘一体式设计)、锁定块、弹簧销组件、防热件、展开轴、扭片等部分组成。栅格舵通过展开锁定机构与箭体以及传动机构组件相连,形成展开、锁定、传动一系列机构动作过程。

图10 栅格舵展开锁定机构示意Fig.10 Structure configuration of grid fin deployable-lockable mechanism

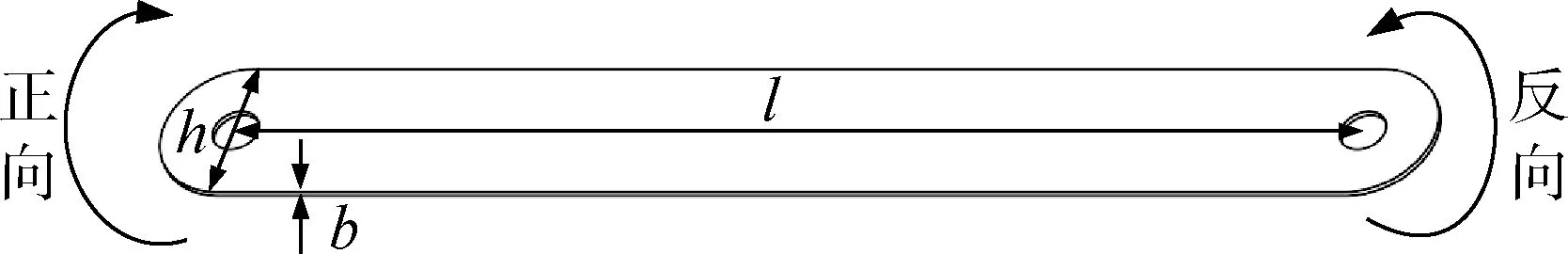

栅格舵转动惯量较大,采用扭片提供展开力矩,并能够在栅格舵展开到位的位置仍能够保持一定的力矩,避免回弹和脱锁。扭片为采用合金弹簧钢材料的长条形薄片状零件,当扭片两端受扭发生扭转变形会产生弹性势能,其一端连接到舵盘,另一端连接到栅格舵,即能够在栅格舵和舵轴之间形成驱动栅格舵展开的力矩。单片扭片上产生的力矩取决于扭片的弹性模量、强度、厚度b、宽度h、长度l和扭转角度大小(见图11),可以采取叠加的方式形成扭片组,通过使用不同材料、不同数量的扭片组为栅格舵展开提供不同大小的展开力矩。

图11 扭片示意Fig.11 Structure configuration of torsion slip

舵盘表面设计两个凸起区域用于安装锁定销组件,舵盘为整体机加成型,具有体积大、外形复杂、加工复杂的特点。为降低单个零件的制造复杂度,设计组合可调式锁定销组件,通过多个零件的组合实现预定功能,还能够通过关键零件的更换改变产品尺寸和性能,能够通过更换零件的方式在个别零件损坏的情况下保持机构功能的实现。组合式锁定组件由舵盘、保持架、导轨、弹簧销、弹簧、盖板等组成,见图12。弹簧销不直接安装在舵盘上,而是通过保持架和导轨与舵盘本体组合。舵盘表面两个凸起区域预留用于安装保持架和导轨的方形空间,外方内圆的保持架起到与舵盘结合以及对弹簧销导向的作用,保证弹簧销在保持架内的移动。T字形导轨安装后,通过与弹簧销上的凹槽配合,能够限制弹簧销在保持架内的滚转并起到导向作用,能够使弹簧销的斜面始终面向锁定块。弹簧一端插入弹簧销尾端的圆柱孔,一端套接在盖板上的导向圆柱上,能够保持弹簧不发生弯曲失稳。针对不同的需求,能够在不改变舵盘本体这一最复杂零件的条件下,通过更换不同规格尺寸的弹簧销、保持架、导轨、弹簧等复杂度较低的小零件,即可改变锁定销组件的强度、刚度、压缩力等性能,与锁定块实现不同间隙值的配合,在个别零件损坏的情况下可以快速更换,保持机构功能的实现。

图12 锁定组件示意Fig.12 Structure configuration of lockable mechanism

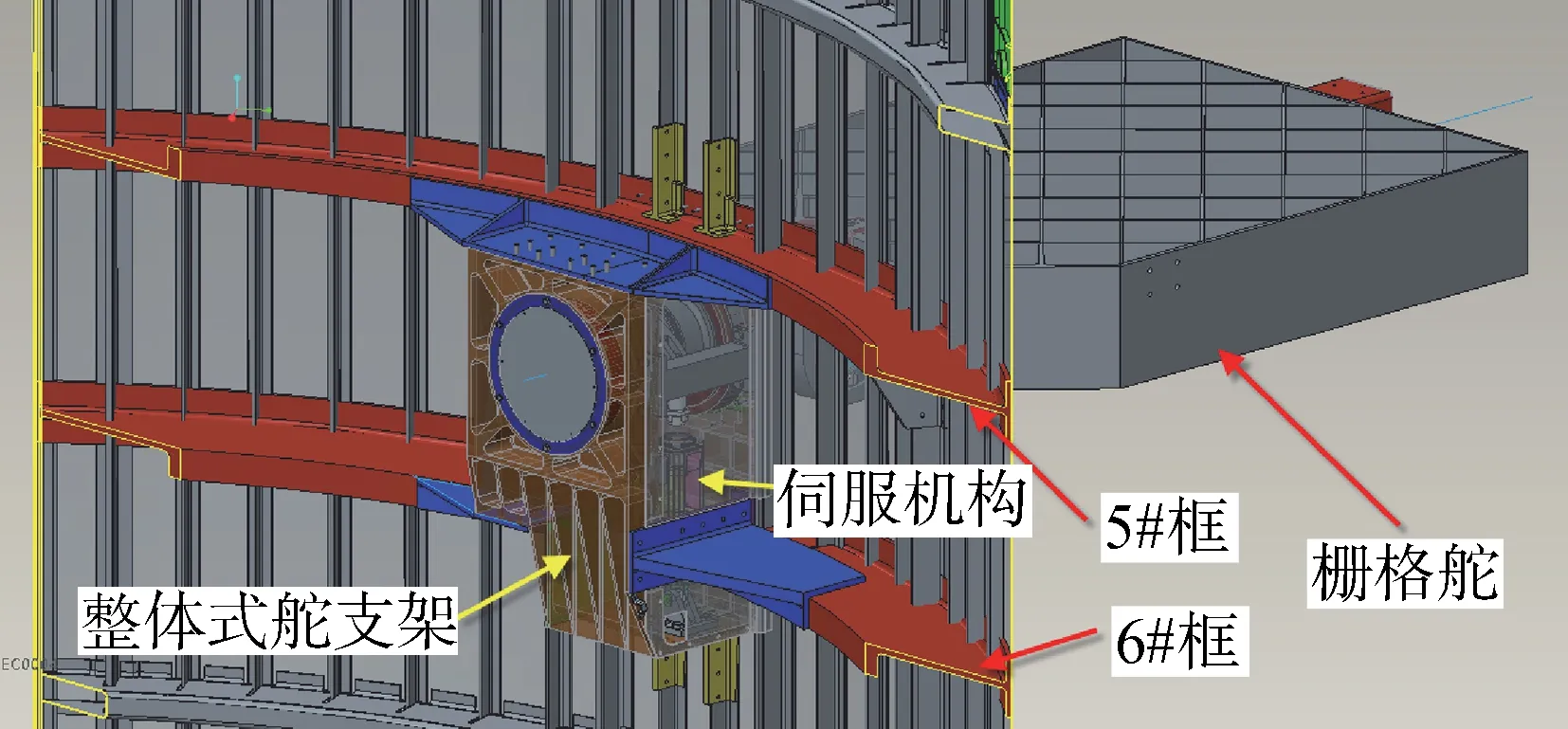

2.3 栅格舵传动机构

为节省级间段内部空间、减少舵支架的增重,栅格舵传动机构采用摆动伺服的方式,通过两个轴承实现栅格舵承载载荷向箭体的传递。其安装过程为先将传动组件、舵支架装配完毕,再整体安装在级间段内部,最后将栅格舵以及展开锁定机构的舵轴与传动机构组件相连,通过锥销固定,锁传动机构示意见图13。

采用整体式舵支架设计,将伺服机构完全包裹于盒形的舵支架内,使作用在栅格舵上的气动力和伺服机构的作动力均传递在舵支架上,保证整体刚度。同时有利于对传动机构组件和伺服机构电气系统的整体保护和防热。将舵支架安装在级间段的两个环框之间,与舵支架通过连接结构连成整体。将舵支架周边(约±15°范围)各4根桁条更换为强桁条。载荷通过舵支架传递到加强环框和加强桁条,再传递到整体级间段。在不改变原级间段结构形式的基础上,提高了刚度,适应由于增加了舵系统带来的集中力载荷,传力加强结构示意见图14。

图14 传力加强结构示意Fig.14 Reinforcing structure for grid fin force transmission

2.4 机构防热设计

在舵轴与箭体间狭缝区域和锁定块迎风面,均设计了防热件,避免下降过程受热导致失效。使用石墨密封件和高硅氧防热盖板阻绝热流从舵轴四周进入舵控机构内部,避免热胀冷缩造成轴承运转卡滞。在狭缝区域通过高硅氧舵基板和套接于舵轴外表面的高硅氧防热碗进行防热,并在锁定块迎风面安装高硅氧盖板进行防热,防热设计示意见图15。

图15 防热设计示意Fig.15 Thermal protection design

3 栅格舵系统研制试验

试验研究不仅是机构设计方案合理性和有效性的验证,也是设计流程中的重要一环,例如弹性元件性能试验的结果,会用于指导展开机构的设计,决定弹性元件的数量、尺寸等设计信息。轴承承载能力试验决定了舵传动机构轴承的选型,也直接影响着传动机构和舵支架的设计方案。

3.1 弹性元件性能试验

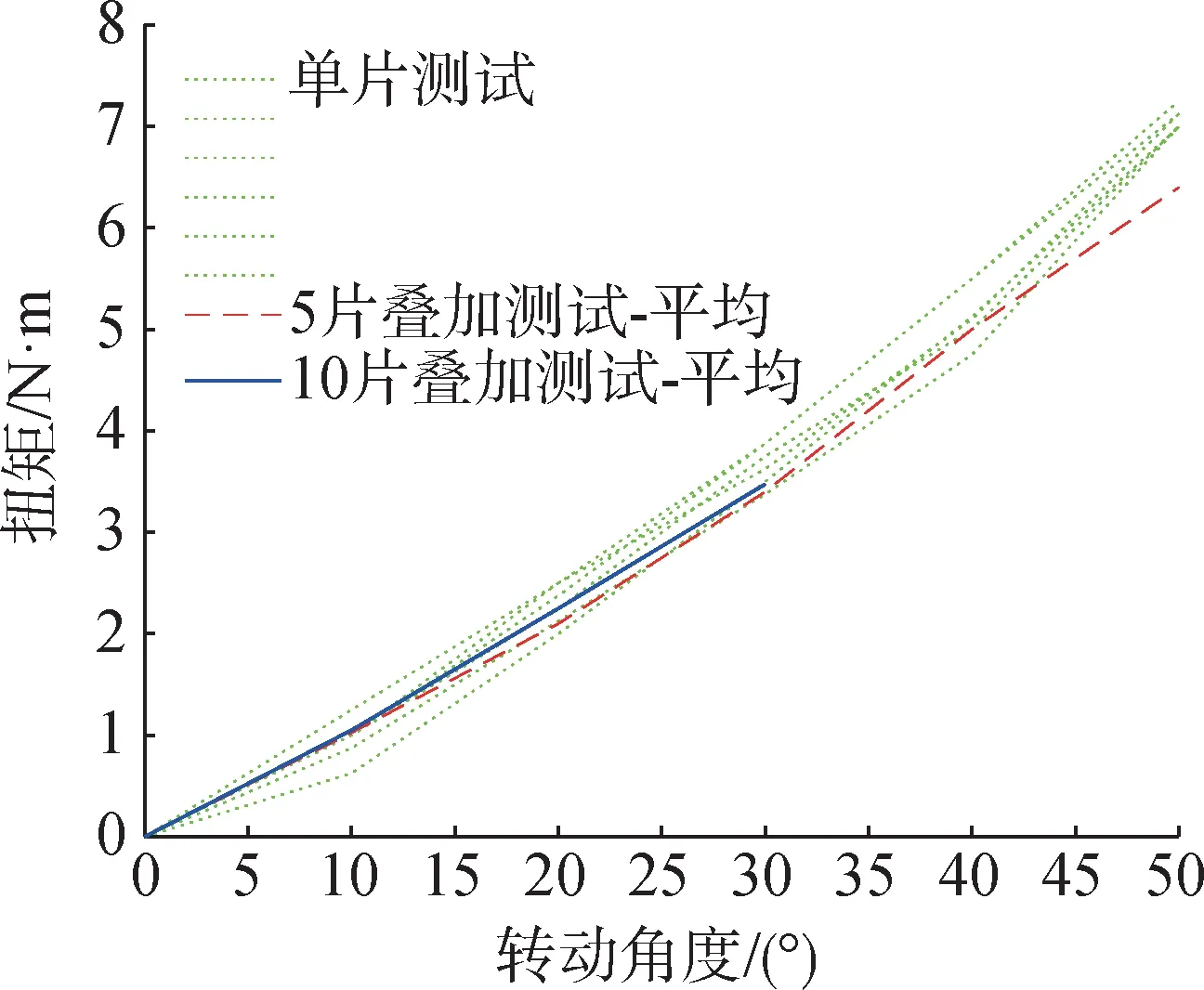

扭片是为栅格舵展开提供主动展开力矩的弹性元件,通过自身扭转变形产生弹性势能。需要对扭片进行单片和多片的扭转性能试验,一方面验证单片扭片单独使用与多片扭片叠加使用之间的性能一致性,另一方面摸底扭片扭矩随扭转角度变化的实测值与理论计算值之间的差异性,使用实测性能对栅格舵展开过程仿真进行校正,单片-多片扭片测试对比见图16。

图16 单片-多片扭片测试对比Fig.16 Comparison between single and multiple torsion slip

对5片扭片叠加测试取平均的结果和对10片扭片叠加测试取平均的结果均落在单片测试值的波动范围内,证明叠加使用的方案是合理、可控的。

3.2 轴承承载能力试验

试验对轴承进行轴向和径向两个方向的同步加载,使用2个轴承作为工装轴承,安装于两侧,对转轴起到支撑作用,中间为试验轴承。工装轴承与试验轴承两两间距相同,通过液压试验机对加载工装进行加载,将载荷传递到试验轴承上,对试验轴承进行径向加载。拉力传感器一端固定在加载工装上,加载挡板与固定工装固定,加载螺栓穿过加载挡板通过螺纹配合与拉力传感器另一端相连,旋转加载螺栓即可对试验轴承进行轴向加载,见图17。

试验结果表明,轴承摩擦阻力矩随载荷提高先缓慢提高,后快速增加。转动速度以及正弦摆动运动方式对轴承阻力矩影响较小,轴承在各种模式下旋转前后温度变化无明显规律,整体温差在-1.3~1.5 ℃之间,满足型号需求。

3.3 展开锁定试验

栅格舵真实展开过程在失重环境中完成,展开过程受展开锁定机构内部扭片、惯性力、空气阻力等多因素影响,展开锁定试验对机构原理可行性、动作可靠性和栅格舵、展开锁定机构的强度、刚度对载荷的适应性进行验证,见图18。

图18 展开锁定试验示意Fig.18 Sketch of the deploy-lock experiment

为了避免地面测试重力的影响,试验工装采用侧立安装。可使用电磁炸弹钩的方式模拟栅格舵底端爆炸螺栓解锁,可使用手动或橡皮绳加力的方式,使栅格舵以规定的角速度展开到位,考察栅格舵机构在一定到位角速度条件下的锁定功能和强度。

3.4 联合静力试验

可将栅格舵、舵机构、级间段进行联合静力试验,考核在栅格舵根部轴压、剪力、弯矩联合作用下级间段壳体的结构强度和舵机构的强度。级间段壳体前端面处于无约束的自由状态,级间段后端框与加载工装连接,在栅格舵舵轴上施加集中力载荷。

4 结论

CZ-2C火箭不仅承担着航天发射的任务实施,也为运载火箭新技术的验证做出了突出贡献。栅格舵舵控技术对运载火箭落区控制及重复使用火箭均具有重要意义。

a)对于在内陆发射场发射的一次性运载火箭,发展轻质、低成本的舵控技术,能够在可接受的经济和重量代价下缩小落区范围,降低落区安全的经济和社会成本,积累火箭返回段飞行数据。

b)栅格舵机构布局与火箭回收的整体方案息息相关,如设置舵机构于火箭级间段底部,能够提高级间分离安全裕度,利用贮箱前底承力方式改善栅格舵集中力受力形式,但对栅格舵气动力的要求提高,需综合考虑。

c)栅格舵机构设计宜遵循组合可调式原则,通过单功能的组合完成整体功能,通过关键零件的数量增减、更换以及改变产品尺寸等方式调整机构性能,还能够通过更换零件的方式在个别零件损坏的情况下保证机构功能的实现,使舵机构的性能可调,能够适应更多应用需求,降低机构产品成本。

d)机构可靠性是栅格舵机构设计优化中应关注的重点内容,尤其是栅格舵机构的展开可靠性和锁定可靠性直接影响着机构功能的实现和飞行任务的成败。建立栅格舵机构的可靠性评估模型,通过合理尺寸链设计、降低机构运动副的摩擦磨损、控制栅格舵展开到位冲击以及裕度设计等方法,提高舵机构的可靠性和鲁棒性,做到能用且好用。