高压循环冷却器管箱设计改进及质量控制

王会琼,李正方

(1.云南大为化工装备制造有限公司,云南 曲靖 655338;2.云南大为制氨有限公司,云南 曲靖 655338)

高压循环冷却器是某化工生产装置的关键设备。由于管程为高温高压,且有氢腐蚀,故换热管管头腐蚀较严重,导致管头出现严重泄漏,堵塞泄漏的换热管又使换热效率严重下降,造成装置产能下降。为保证生产装置能够正常、稳定运行,决定重新设计制造一台,替换不能正常运行的旧设备。为提高管头的耐蚀性,用户要求在管板基层材料(16Mn锻件)表面堆焊奥氏体不锈钢(304),换热管材料选用奥氏体不锈钢钢管(S30408)。原设备管箱为碗形整体锻件结构,且直径较小,此结构在管板堆焊和管头焊接时会严重影响焊工操作,焊接质量无法保证。因此,本文主要是对管箱结构进行设计改进及质量控制,从而保证管板的堆焊质量,提高换热管管头与管板的焊接质量。设备投入使用后,运行效果良好,各项性能达到工艺要求,实现了安全、稳定运行的目标。

1 设计简介

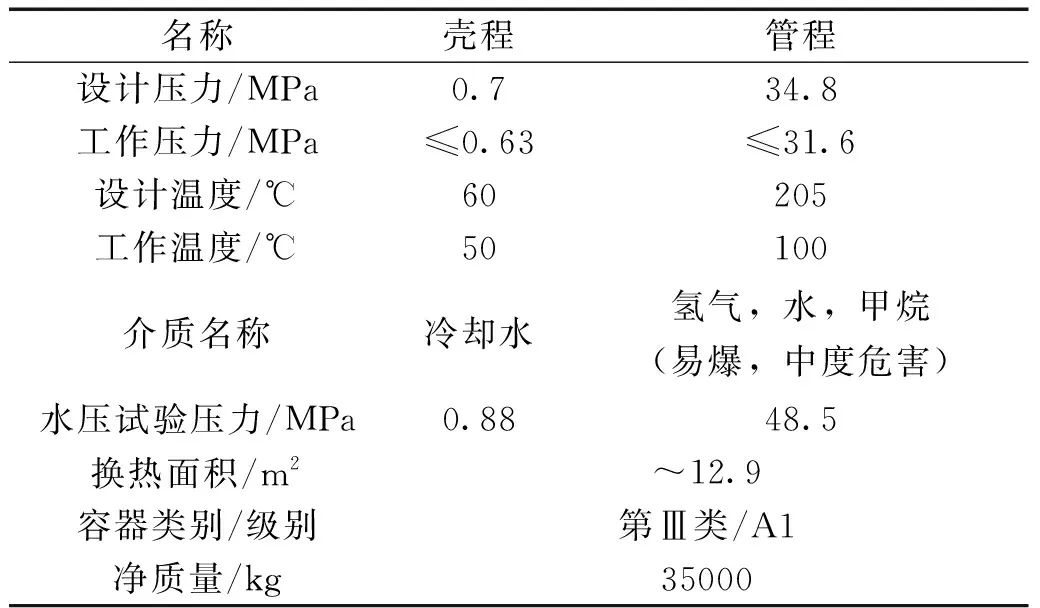

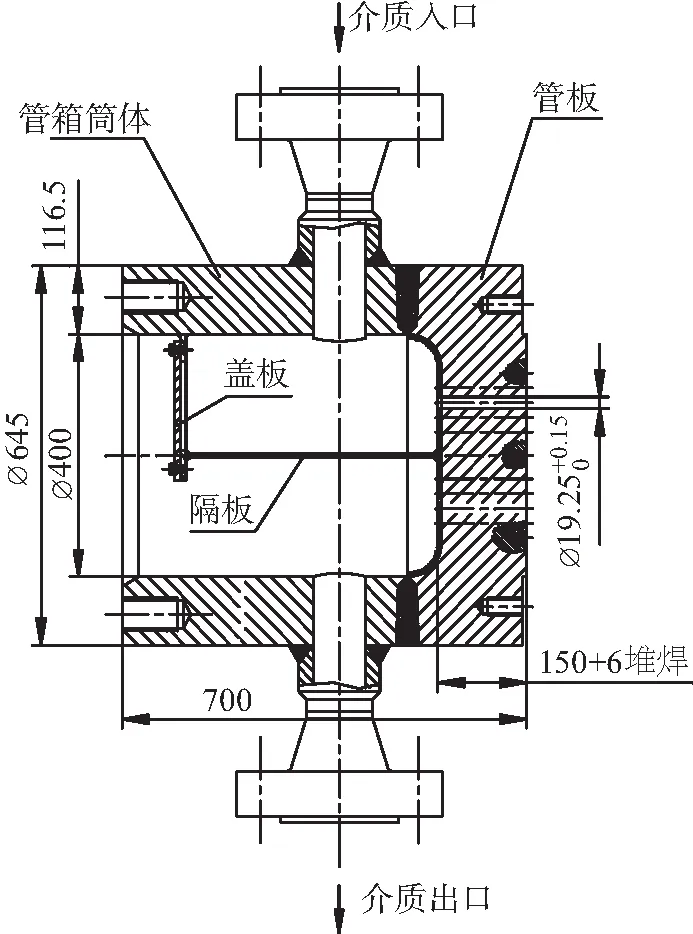

该高压循环冷却器(管箱设计改进后)结构示意图见图1,设计主要技术参数见表1。设备为U形管式换热器,结构较特殊,设计、制造都存在技术难点。

表1 设计主要技术参数

1.平盖;2.管箱筒体;3.管程接管;4.管板;5.壳程法兰;6.壳体;7.U形换热管;8.折流板;9.鞍座;10.壳程接管;11.壳程封头图1 设备结构示意图

原设备管箱材料为16MnⅣ级锻件,换热管材料为20钢管,壳程材料:筒体为20钢管,法兰为16MnⅡ级锻件、封头为Q345R板材。

2 管箱设计改进

2.1 设计改进要求

为保证新设备能顺利安装到原基础上,设备的重量不能增加太多。这意味着设备的管程、壳程的厚度尽可能保持原设备的厚度。设计改进时采用SW6-2011压力容器强度计算软件对整台设备进行强度计算,经计算原管程、壳程部件厚度完全满足强度要求。

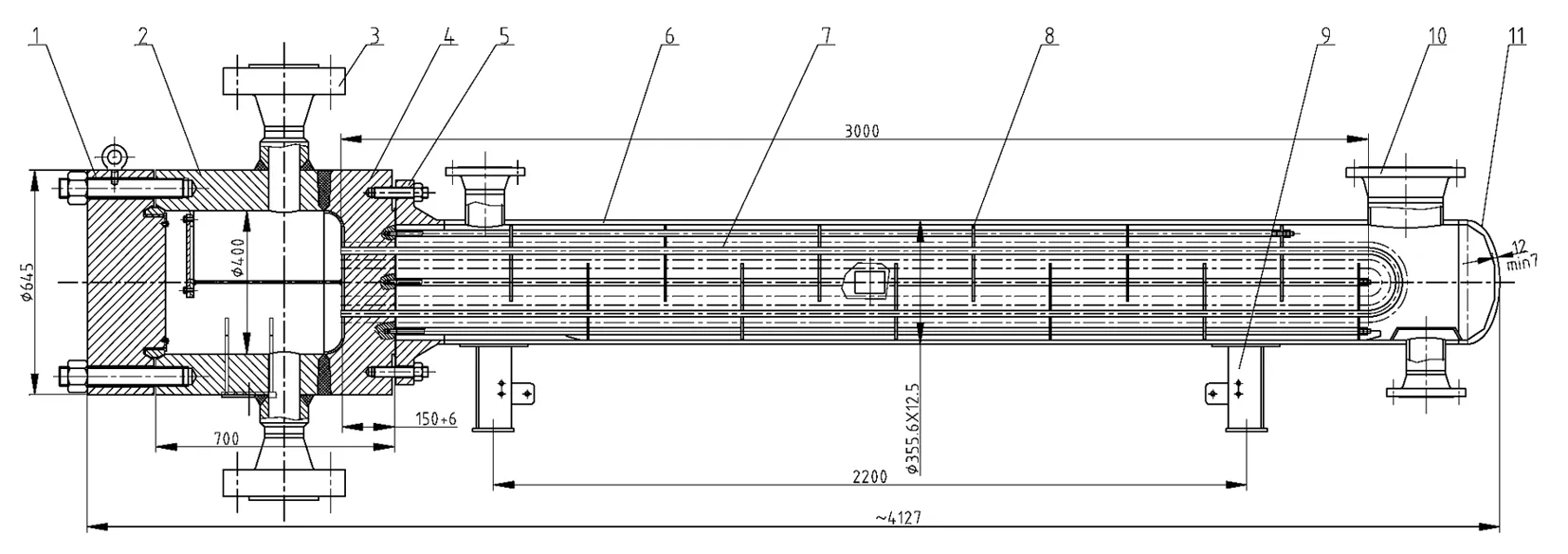

2.2 原管箱的结构特点

原设备管箱为碗形整体锻件结构(见图2),此结构的优点是管箱筒体与管板间没有焊缝。但缺点是:

图2 原管箱结构

1)碗形锻件锻造时只能采用模锻工艺,从而大大增加了锻件的采购成本。

2)管板堆焊时,不能采用带极堆焊,因管箱直径小仅为 400 mm,而焊机的机头较长,不能伸到管箱内。只能采用手工焊条堆焊,但焊工又无法进入管箱,只能将手臂伸进去焊,导致无法观察焊接产生的气孔和夹渣,且堆焊层厚度也无法控制,管板堆焊质量难以保证。

3)管头焊接时,焊工也只能将手臂伸进去焊,管头的焊接质量更难以保证。

2.3 设计改进管箱的结构特点

设计改进是将管箱筒体与管板设计成独立的两件(即分开式结构),通过焊接将两件连接在一起(见图3),此结构的优点是:

图3 设计改进的管箱结构

1)管板、管箱筒体锻件锻造时可采用自由锻工艺,从而降低了锻件的采购成本。

2)管板可采用带极堆焊,堆焊层厚度和质量易控制,从而保证管板的堆焊质量。

3)管头焊接时,只需将管束与壳程筒体组装,就可进行管头的焊接,可全方位转动焊接管头,焊接质量易控制。管头焊接完成并经无损检测合格后,对壳程做水压和氨检漏试验,检测换热管与管板的焊接质量,试验合格后,才将管箱筒体与管板进行组焊,从而更好的保证了管头的焊接质量。

缺点是管箱筒体与管板间形成一道深环焊缝,焊后需对焊缝进行局部消除应力热处理。为解决此难题,采用公司最先进的窄间隙自动焊机进行焊接,对焊缝质量采用衍射时差超声(TOFD)检测[1],热处理设备采用履带式陶瓷电加热器,对换热器设备采用此种热处理方法是最常用的,我公司已积累了丰富的热处理经验,为设备的制造质量提供了保证。

3 关键零件制造难点分析及质量控制

3.1 材料控制

因设备管程为高温高压,所以管板、管箱筒体材料选用16MnⅣ级锻件,材料的化学成分、机械性能、检测要求等符合NB/T47008锻件标准要求。同时附加高温拉伸试验、磁粉检测、晶粒度测定及非金属夹杂物试验,材料进厂后按《固容规》要求对化学成分和机械性能进行复验,超声检测等,经检测材料各项工艺性能满足要求。换热管为U形管,在弯制过程中易发生损伤,且U形管管束组装后内排换热管难以更换,为在组装前及时发现和控制风险,在采购时要求U形换热管弯制后逐根进行水压试验,压力为管程水压试验压力 48.5 MPa[2]。

3.2 管板堆焊

管板采用带极堆焊,带极堆焊表面平整、厚度均匀,最厚与最薄处不大于 1 mm;外观质量好,易保证管头的焊接质量,且堆焊效率高。堆焊过渡层材质为D309,耐蚀层材质为D308,过渡层厚度不小于 3 mm,堆焊层总厚度不小于 6 mm。

为保证堆焊质量,管板堆焊时按以下顺序进行:待堆焊表面无损检测[1](100%MT,Ⅰ级合格)→焊前预热(≥100 ℃)→堆焊过渡层→进炉消除应力热处理→出炉缓冷至室温→过渡层无损检测(100%PT,Ⅰ级合格)→堆焊耐蚀层→耐蚀层无损检测(100%PT,Ⅰ级合格)。

为获得更好的耐蚀层,提高抗腐蚀能力,堆焊过程中应尽量减少母材向堆焊层的稀释率,要求堆焊材料碳含量控制在0.025%以内,且堆焊过程严格控制层间温度,过渡层≥100~200 ℃,耐蚀层≤150 ℃。为消除管板堆焊过程中产生的焊接应力,在完成过渡层堆焊后需进行消除应力热处理。按焊接工艺评定给定的热处理参数,热处理温度为620±20 ℃,保温时间为 3 h,并严格控制升降温速度和炉内气氛。热处理后,对过渡层表面做100%PT检测合格后,再进行耐蚀层堆焊,焊后做100%PT检测[1],经检测未发现裂纹,达到Ⅰ级合格要求[3]。实践证明,过渡层堆焊完成后及时进行消除应力热处理,效果非常良好,从而保证了堆焊质量。

3.3 管孔加工

管孔加工在换热器制造中也是一道非常重要的工序,管孔的加工精度,特别是管孔间距和管径公差、垂直度、光洁度等都极大地影响着设备的组装和使用性能。因管板较厚且是堆焊结构,而且,折流板的数量较多,采用常规加工方法难以保证管孔间距和同心度,必须先用数控机床在管板表面上钻一定深度的引孔后,再在普通摇臂钻床上完成孔的钻制,从而保证管孔间距和同心度的要求。

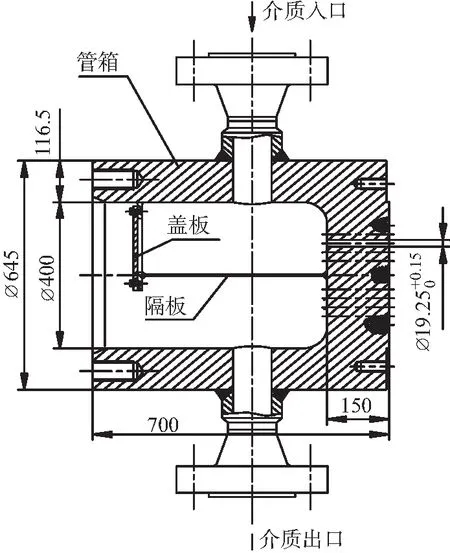

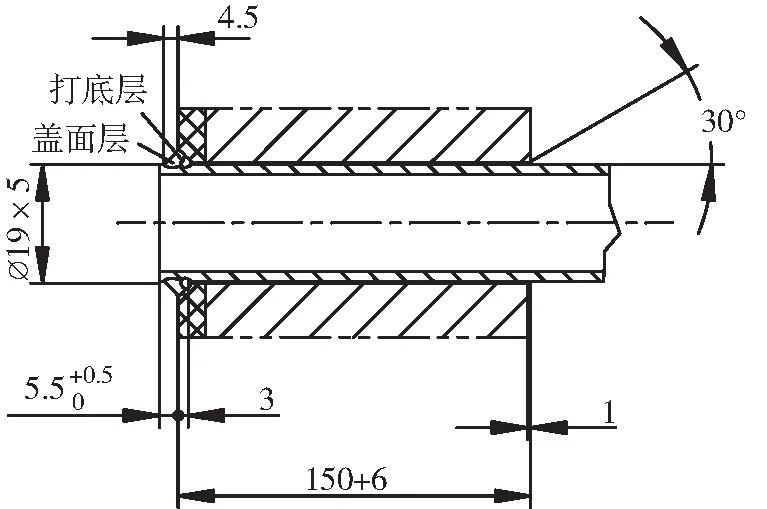

3.4 管头焊接

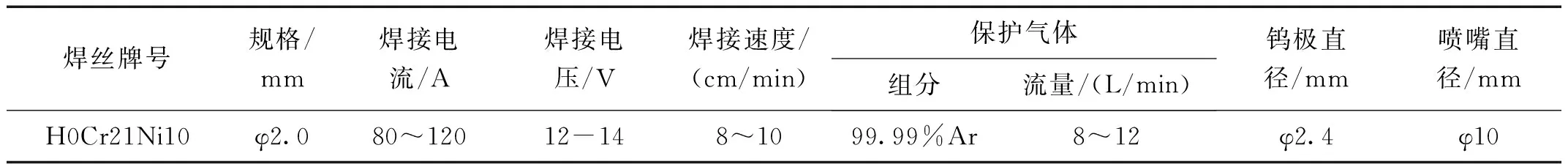

管头焊接质量的好坏,直接影响换热器的制造质量,因管头容易发生泄漏,影响换热器的正常使用。本设备管头焊接面为堆焊面,且换热管较小,难于焊接操作,管头焊接易出现气孔、未焊透等缺陷。所以,选择技能优秀的焊工进行焊接,焊接前进行培训和交底,焊接中严格工艺纪律。并按焊接工艺评定给定的工艺参数(见表2)对管头实施焊接,换热管与管板焊接示意图见图4所示。焊接时严格按以下步骤进行:

表2 焊接工艺参数

图4 换热管与管板焊接示意图

1)焊前准备:U形换热管管端清除表面附着物及氧化层,管端清理长度不小于 25 mm;并用丙酮将焊丝表面及管板坡口侧约 20 mm 范围内的灰尘、油污等清除干净。清理后,应迅速进行焊接,否则须对坡口采取遮盖等保护措施。

2)组装及定位:换热管清除表面附着物及氧化层后需立即与折流板和管板组装,检查换热管伸出长度合格后,用氩弧焊点焊定位。

3)打底层及盖面层采用填丝氩弧焊,由于管板较厚,焊接时电弧尽量偏向管板一侧,并采用小参数,快速焊,以减小热输入,控制层间温度不高于 150 ℃,打底层和盖面层的起弧点应错开180°。由于管头是全位置焊,应随时变换焊枪、焊丝的相对位置。打底层焊接完成后,为保证管头质量,采用气密性试验(0.5 MPa 表压)检查管头有无渗漏,若有渗漏及时进行补焊,避免了焊后返工量大,并节约大量焊材,缩短了设备的制造工期,检查合格后,及时进行盖面层焊接。

4)焊接控制要点:焊接缺陷特别是气孔和未焊透容易产生在引弧和熄弧处,要求引弧时少加或不加焊丝,放缓焊接速度,保证起焊点熔池有足够高的温度;不要突然熄弧,熄弧前焊丝连续向熔池送两滴铁液,填满熔池弧坑后,再将电弧引至坡口一侧熄弧,待焊缝金属完全冷却后再移开焊枪。焊接时若发现电弧呈蓝色或熔池有发泡现象,说明已产生气孔,应立即停止焊接,修磨、清除,然后继续焊接,要求换热管-管板角焊缝应保持内凹的外观形状。

按上述步骤严格对管头进行焊接,经目视、100%PT检测[1],压力试验检验,管头均无渗漏,全部合格,焊接质量达到要求。

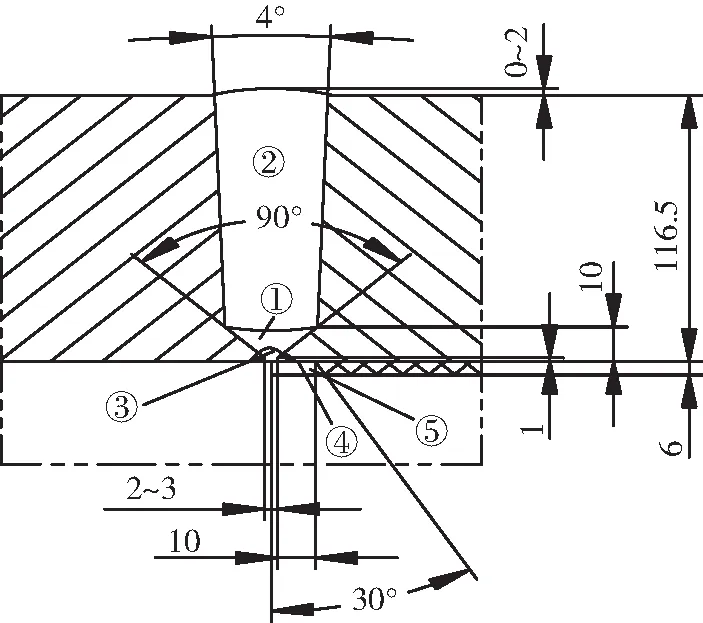

3.5 管箱筒体与管板焊接

管箱筒体和管板的焊缝属深环焊缝,为了降低劳动强度,焊接采用公司最先进的窄间隙焊机进行。因窄间隙焊接是厚板焊接领域的一项先进技术,与普通坡口的埋弧焊相比,窄间隙焊具有无可比拟的优越性。如坡口窄、焊缝金属填充量少,可以节省大量的焊材和焊接工时,且窄间隙焊时热输入量较低,使焊缝金属和热影响区的组织明显细化,从而提高其力学性能,特别是塑性和韧性。

按焊接工艺评定给定的工艺参数(见表3),焊接坡口见图5。焊接时内、外两侧分别多层多道进行焊接,按额定的焊接参数,每条焊道保证一定的焊缝金属厚度,同时控制合适的层间温度及热输入量。焊接完成后对焊缝进行衍射时差超声(TOFD)检测[1],经检测达Ⅰ级合格,满足设计要求。为消除焊接应力,需进行局部消除应力热处理。按焊接工艺评定给定的热处理参数,热处理温度为620±20 ℃,保温时间为 3 h,热处理时严格控制升降温速度。

表3 管箱筒体与管板焊接工艺参数

图5 管箱筒体与管板焊接示意图

4 水压试验和泄漏试验

因设备管程为高压(设计压力:34.8 MPa),壳程为低压(设计压力:0.7 MPa),压力试验的难点是如何进行换热管与管板接头的试压,GB/T151规定“当管程试验压力高于壳程试验压力时,管头试压应按图样规定,或按供需双方商定的方法进行。”为解决此难题,设计时要求按HG/T20584-2011附录A:对壳程充入10%~30%(体积)氨气 (B法)进行试验(简称氨检漏试验),因氨的渗透性较强,试验易操作,费用低,还能清楚确定泄漏点的优势。设备的压力试验方案如下:

1)壳程水压试验和泄漏试验

管头焊接后,并完成检验和PT检测合格后,进行壳程水压试压,检查换热管与管板的焊接接头质量;同时检查壳程整体强度和密封结构的密封性能。合格后再对壳程进行氨检漏试验[3],为准确有效的检验管头的焊接质量,试验参数定为:压力为 0.3 MPa,氨气体积分数20%,保压12小时,主要检测换热管与管板的焊接接头质量,经检测管头无渗漏,说明管头的焊接质量达到要求。

2)管程水压试验

在壳程水压和氨检漏试验均合格后,将管箱筒体与管板进行组焊,经局部消除应力热处理和TOFD检测合格后,组装平盖、密封件和紧固件,总检合格后,对管程进行水压试验,逐步升压至试验压力,保压 10 min;然后降至设计压力,保证足够时间检查管程的焊缝强度、密封件的密封性能等[4],经检查均无渗漏,全部合格,说明采用合格的焊接和热处工艺参数,是确保管箱筒体与管板的焊接质量的关键。

5 结论

通过上述工作,所设计改进制造的高压循环冷却器管箱完全符合GB/T151标准要求,圆满完成了设计及制造任务。可得出以下结论:

1)管箱结构设计改进后,锻件锻造时可采用自由锻工艺,从而降低了锻件的采购成本;

2)管板采用带极堆焊,带极堆焊表面平整,外观质量好,便于下一步的钻孔加工,且堆焊效率高;

3)有利于进行管头焊接和各项检测,从而保证了管头质量,提高了设备的运行周期;

4)对于厚管板,管孔直径小,长径比大,折流板的数量较多的换热器,采用常规钻孔方法难以保证管孔质量和同心度,应在数控机床上钻一定深度的引孔后,再在普通摇臂钻床上完成管孔的钻制;

4)换热管管头与管板的焊接,按照合格的焊接工艺参数和合理的焊接操作方法,保证了管头的焊接质量;

5)采用合理的试压方案,有效保证了设备的制造质量,同时节约了设备的制造成本。