高精度直流电能表测试系统的研制

肖鹏, 侯琼

(1.中国测试技术研究院电子研究所, 成都 610051; 2.成都理工大学核技术与自动化工程学院, 成都 610051)

碳达峰、碳中和是一场极其广泛深刻的绿色工业革命,具有极其重大的意义。中国许多行业如交通、建筑和冶金等领域在实施碳减排中一个重要的手段就是电气化,使得这些行业的能效消耗由传统的油气煤转换为电力消耗,电力行业的碳排放压力陡然增加。在碳减排的背景下,直流电因其在传输、储能和用电等方面的优点,催生了大量应用,从源头的清洁能源光伏发电,到特高压直流输电,以及末端的直流城轨铁路交通供电系统、电动汽车快充系统等,每一个环节无不大量使用了直流电,因此直流电对整个国家的节能减排、降碳增效具有重大意义。

直流电的广泛应用也带动了直流系统准确计量测试需求,根据最新发布的直流电能表国际电工委员会(IEC)标准,电压等级在1 500 V以下的直流电能表准确度分为0.5级和1级,特定领域会用到更高准确度的直流电能表,所以要求标准表测试准确度达到0.02级才能满足检定标准。

目前国内在该量级的直流电能表测试系统基本被国外的设备所垄断,所以迫切需要研制国产化的计量标准表,满足逐渐增加的直流电能表校准需求。针对此现状,现设计一套准确度达到0.02级,电压测试范围0~100 0 V,电流测试范围0~200 A的直流电能表测试系统。作为计量标准用于直流电能参数的量值溯源,以期完善中国直流系统测量的量传体系,实现高准确度直流电能表测试系统的国产化。

1 总体设计

目前,国内直流电能表测试方法主要分为两种,一种方法是直接采用特定电能计量芯片,模数转换器(analog-to-digital converter, ADC)和后级信号处理单元等全部集成于计量芯片内部[1]。典型的电能计量芯片如亚德诺半导体公司推出的ADE7755,钜泉公司推出的ATT7021,其准确度均为0.1级。该方法具有低功耗、使用便捷、稳定性好等优点,但其准确度不够高。另一种方法则是用高精度ADC完成信号采集,自主设计信号调理、采集以及参数计算等模块。通过合理设计,该方法具有准确度高、自主可控等优点。综合考量后采用第二种方法。

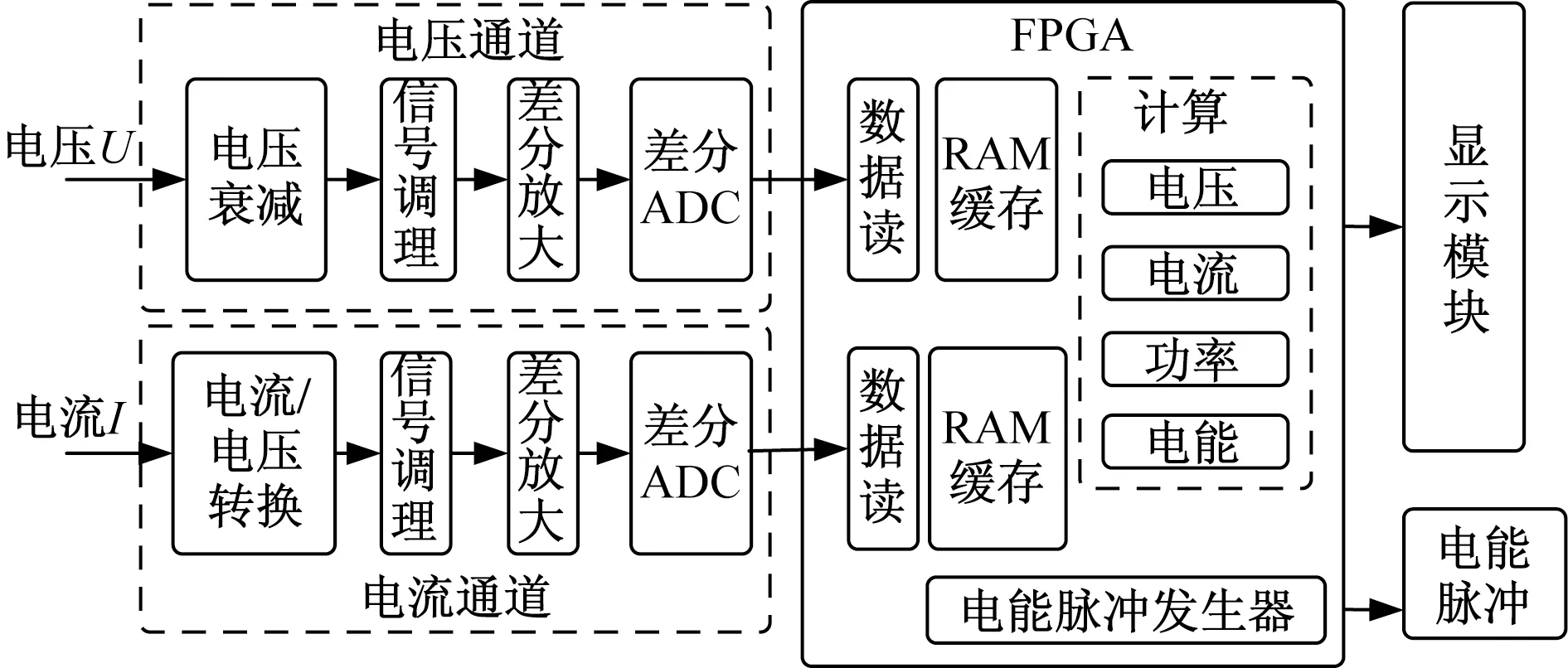

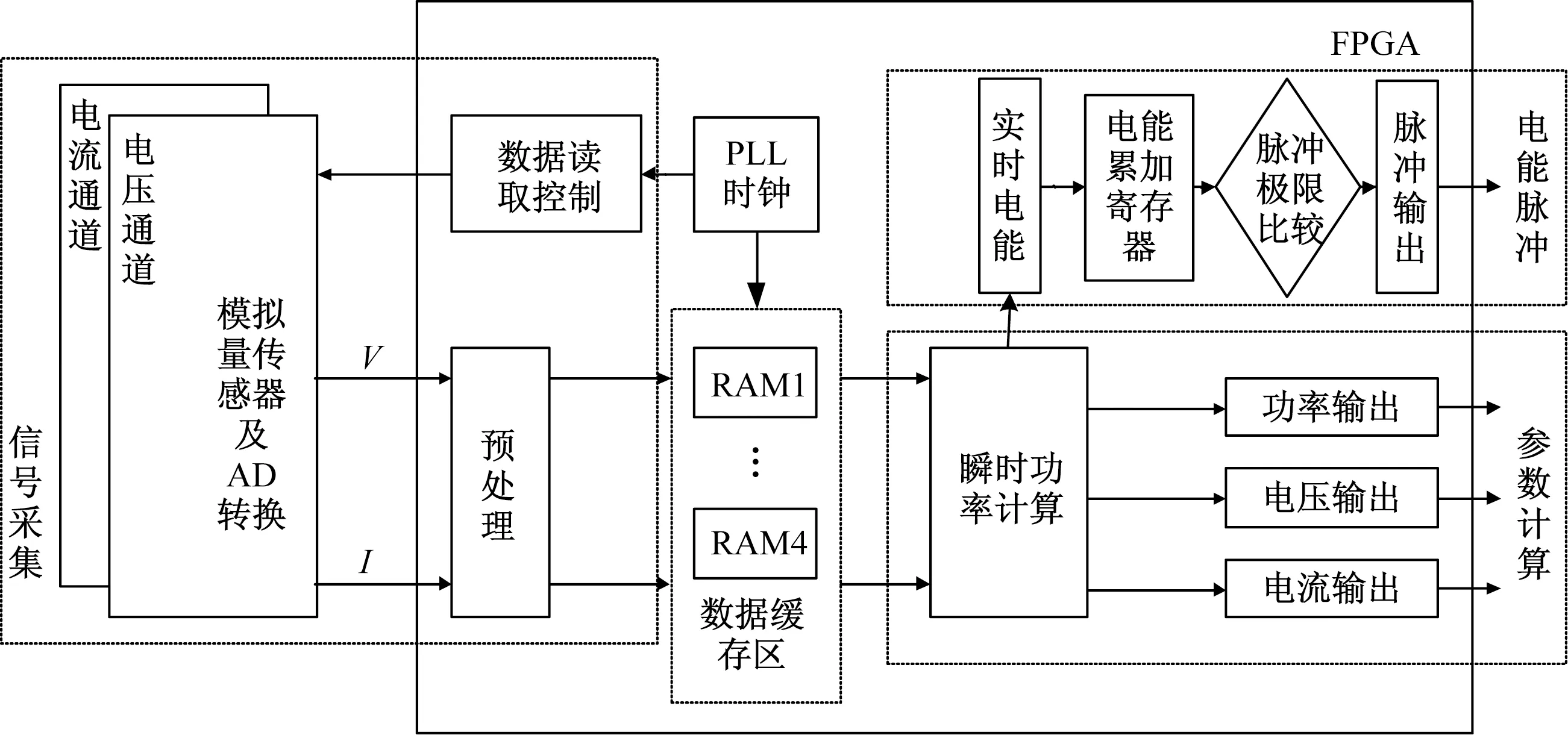

高精度直流电能测试系统设计了电压、电流两个独立的采集通道分别进行模拟信号采集[2]。在输入端运用多个精密采样电阻及零磁通电流传感器完成大电压到小电压,大电流到小电压的转换,使其技术指标达到电压测试量程0~1 000 V,电流测试量程0~200 A。转换后的小电压在电压通道和电流通道内分别进行信号调理、差分放大和模数转换;其中电压、电流两个通道分别采用两个独立的20位差分ADC采集来保证其高准确度,并在现场可编程门阵列(field program gate way,FPGA)中完成电压、电流、功率以及电能的计算,通过显示模块实时显示测量后的参数结果,电能通过脉冲的形式输出。总体设计如图1所示。

图1 总体设计Fig.1 Overall design

2 关键电路设计

2.1 电压检测

电压检测部分由分压控制电路和模数转换电路两部分组成。

2.1.1 分压控制电路

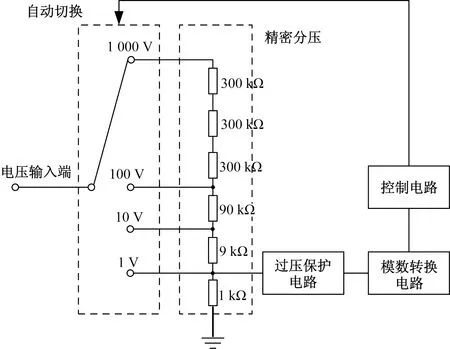

输入电压通过6个精密分压电阻将输入分成四档,分别为1 V档、10 V档、100 V档、和1 000 V档,对应其分压比分别为1∶1、1∶10、1∶100、1∶1 000。分压控制电路如图2所示。

图2 分压控制电路Fig.2 Voltage dividing control circuit

为实现准确且稳定的分压比,6个电阻均采用金箔电阻[3],该电阻阻值准确度为±0.02%,保证了分压比的准确性;电阻温漂非常低,仅有5×10-6℃-1,可以大大降低电阻发热对分压比稳定性的影响。同时设计了3个300 kΩ的电阻代替一个大电阻,减小单独电阻的分压值,从而降低电阻电压系数对分压比的影响。

该装置设计了自动换档功能,当控制电路根据ADC检测到输入电压溢出时,换档控制电路会将继电器切换到最大量程;当控制电路根据ADC检测到输入电压小于总量程的10%时,换档控制电路会控制继电器降低一个量程的档位。

考虑到低电压档输入高电压时,可能对芯片及电路产生不可逆的危害,因此设计了过压保护电路。保护电路前端采用大功率气体放电管,对整个装置进行防雷浪涌保护;同时在保护电路后端设计了压敏电阻和瞬态二极管(transient voltage suppressor,TVS)以及钳位二极管电路[4],将输入电压始终钳位在±5 V的安全范围内。

2.1.2 模数转换

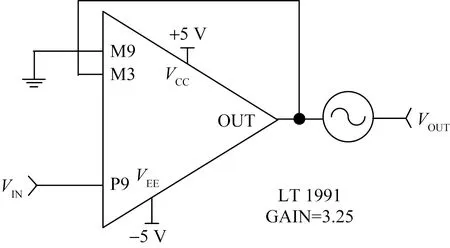

经继电器换挡衰减后的电压范围为0~1 V,由于差分ADC驱动器输入信号范围在-3.28~+3.28 V,所以在信号调理部分通过一个精密运算放大器LT1991将信号放大3.25倍,如图3所示。由于该放大器内部电阻温度系数小于3×10-6℃-1,且电阻匹配度高,电压放大倍数呈极线性,其增益非线性小于10×10-6℃-1,保证了信号准确放大。

VIN为输入电压;VOUT为输出电压;VCC、VEE分别为正电压和负电压供电端;GAIN为增益倍数;M9为9倍增益反相输入端;M3为3倍增益反相输入端;P9为9倍增益正相输入端图3 信号调理电路Fig.3 Signal conditioning circuit

为了改善系统的总体性能,有效提高电路共模抑制比和抗干扰能力,采用差分ADC驱动器LTC6362搭配差分模数转换器使用,将单端电压信号转换为一对差分信号[5],且用一个四电阻网络保证电阻匹配度。如图4所示,输入电压范围为-3.28~+3.28 V,输出差分电压范围为0.41~3.69 V。

VIN为单端输入电压;VOUT(DIFF)为差模输出;VOUT(CM)为共模输出;VOCM为输入参考电压;RF1和RF2为两个反馈电阻;RI1为驱动器正相电阻;RI2为输入端负载电阻;VOP和VON为输出正负差分电压图4 差分ADC驱动器Fig.4 Differential ADC driver

为简化表达式,定义两个反馈因子β1、β2,如式(1)和式(2)所示。差模输出和共模输出如式(3)和式(4)所示。

(1)

(2)

VOUT(DIFF)=VOP-VON

(3)

(4)

差模输出关系公式为

VIP(1-β1)-VIN(1-β2)]×

{1+2/[AS(β1+β2)]}-1

(5)

当电阻对匹配度不高时,β1≠β2,输出差模电压值受VOCM影响较大,在输出信号中产生有害的共模分量和噪声[6]。因此LTC6362的反馈电阻对采用了一个精确匹配的四电阻网络LT5400,其最大0.01%的匹配误差,0.2×10-6℃-1的温漂性能足以保证反馈电阻的一致性。当β1=β2,开环电压增益AS为无限大时,式(5)可简化为式(6)。

(6)

此时,内部共模反馈环路迫使VOUT(CM)等于输入端VOCM,差分ADC驱动器输出平衡,使得输出的差分信号相位差为180°。

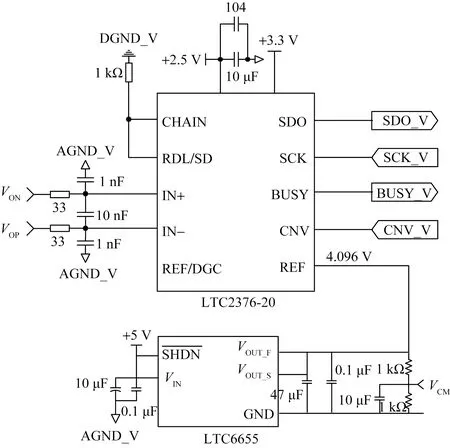

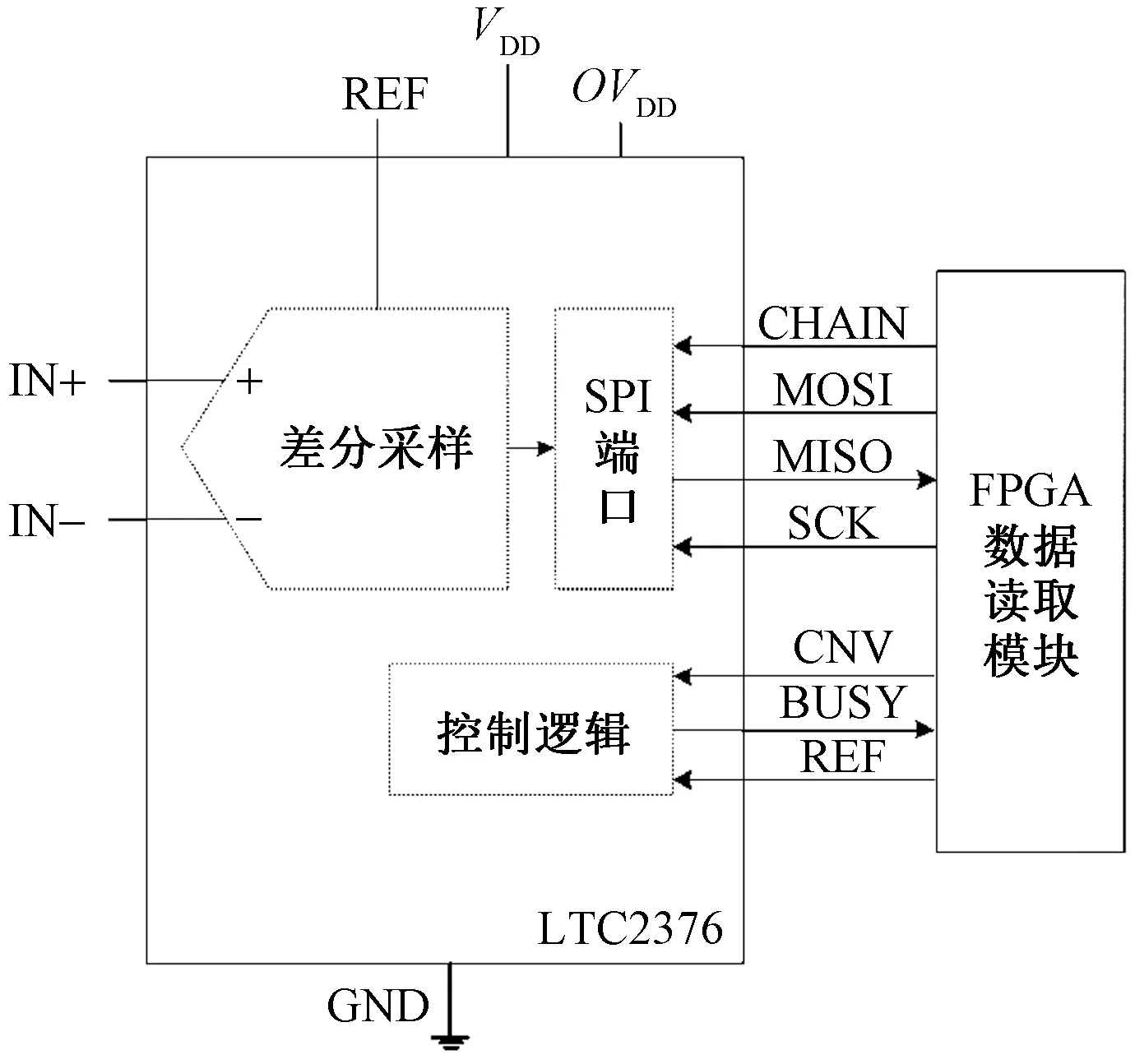

模数转换器的性能决定了整个装置的准确度,因此为了计量性能达到0.02级,保证足够的分辨率,系统采用20位高精度模数转换器LTC237620,模数转换电路如图5所示。

图5 模数转换电路图Fig.5 A/D conversion circuit diagram

该ADC具有最高250 Ksps采样率,其中Ksps表示每秒转换次数,即采样千次每秒。同时其拥有极小的积分线性误差±0.5×10-6℃-1。与模数转换器配合使用的基准电压芯片是LTC6655,该芯片的低频噪声、温漂都非常小,其长期稳定性也非常优秀。整个模数转换电路单元保证了整个系统的准确度的要求[7]。

2.2 电流检测

电流检测分为电流采样、过流保护、模数转换3个部分,其中模数转换部分与电压检测部分相同。

2.2.1 电流采样

大电流采样方法大致分为直接采样和间接采样两种[8]。直接采样为传统的基于欧姆定律原理采样,此方法由于采样电阻在大电流下产生的高温会导致不可避免的温漂,影响采样准确度,所以测试系统采用间接采样。

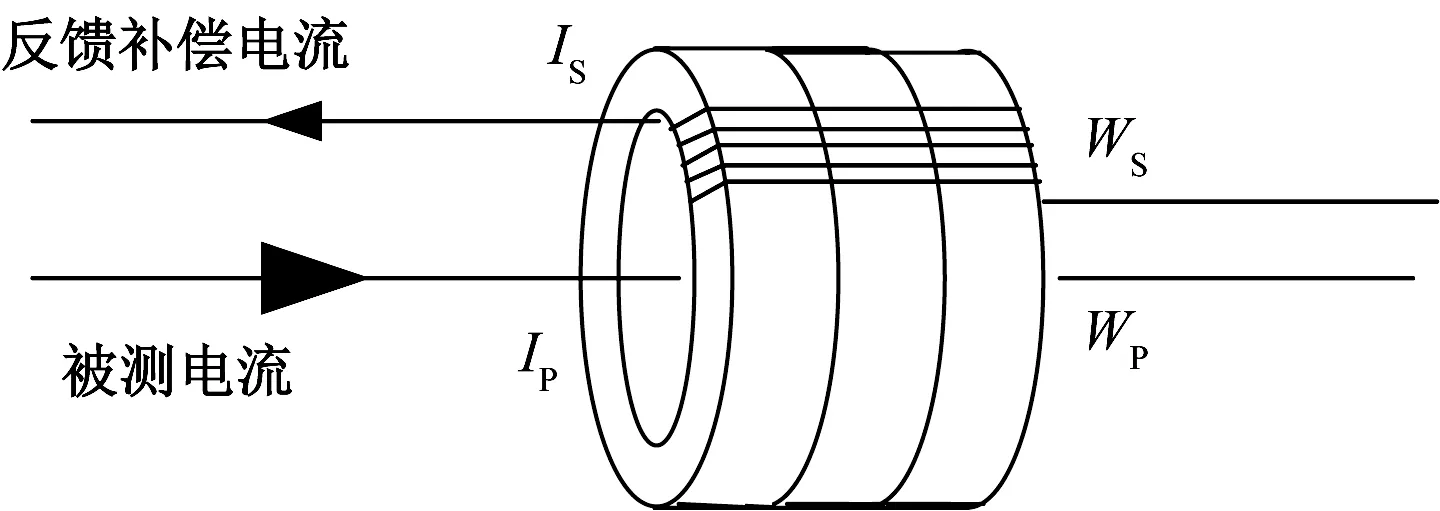

系统采用基于闭环反馈原理的自平衡式零磁通电流传感器间接采样,原理如图6所示。

IS为反馈补偿电流;IP为被测电流;WS为补偿绕组匝数;WS为被测电流的匝数图6 测量原理Fig.6 Measuring principle

其基本原理是利用反馈回路使磁芯中磁通量自动实时调零,即

IPWP=ISWS

(7)

根据反馈绕组的匝数比测电流值,取WP=1,公式为

(8)

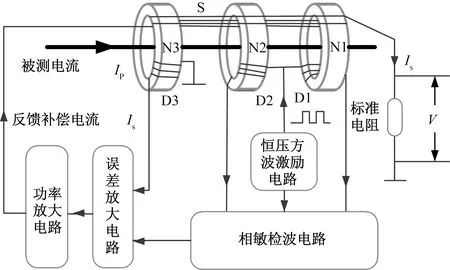

传统双磁环结构在解调二次谐波时,采用“峰差”解调方式,在交流纹波过大时,极易诱发系统振荡,不稳定。针对上述缺点。设计增加一个用于交流信号补偿的磁环,构成三磁环结构,及时响应系统中交流纹波的影响,进行自平衡电流补偿,具体示意图如图7所示。

N1、N2、N3为3个坡莫合金磁环;D1、D2、D3为3个磁环绕组;S为反馈绕组图7 零磁通传感器工作原理Fig.7 Working principle of zero flux sensor

在几何尺寸和磁导率相同的两个磁芯上绕上相同匝数的绕组,通过激励电路使其处于深度饱和状态,将小的输入直流信号调制为二次谐波信号,通过相敏检波电路转换为放大的直流信号送入误差放大电路,然后通过功率放大器在反馈绕组S处产生与被测电流IP相反的磁通,当与IP产生的磁通大小相等,方向相反时,磁环处于零磁通状态,此时通过测量流过标准电阻上的电压就可获得Is的大小,从而根据初级和次级的匝数比得出被测电流大小[9]。

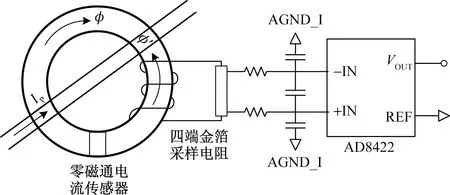

经传感器衰减一千倍后的电流值范围为0~200 mA,然后经一个5 Ω四端金属箔采样电阻转换为电压值,范围为0 ~1 V,最后通过模数转换电路采集到FPGA中。电流采样过程如图8所示。

IP为待测原边电流;φ′、φ分别为原边电流感应磁通以及反馈电流感生磁通;VOUT为输出电压;REF为参考电压输入端图8 电流采样过程Fig.8 Current sampling process

2.2.2 过流保护

过流保护电路由LM324和其外围电路组成,LM324包含4个独立运算放大器。电路图如图9所示。

图9中,输入输出关系公式为

VO=-VI1-2VI2

(9)

经采样电阻后的电压信号VIN首先经过电压跟随器U21A,当VIN>0 V时,U21D构成一个电压反向器,此时VI2=-VI1,U21B输出VO=VI1;当VIN<0 V时,二极管D3导通,又由虚短知U21D的负输入端电压为0 V,则VI2=0 V,U21B输出VO=-VI1。这样3个运算放大器U21A、U21B、U21D构成一个绝对值电路。

由分压电路得VF=1.2 V,所以当输入电流大于±240 A时,电流衰减分压后得到的|VIN|>1.2 V,VO>1.2 V,U21C从高电平变为低电平,通过光耦高速控制器,从而控制继电器动作,阻止电压输出到后级电路,达到保护电路的目的。

2.3 FPGA逻辑设计

为了提高参数计算的速度和设计灵活性。测试系统采用可编程门阵列FPGA来处理ADC输出数据,充分利用FPGA并行执行指令和硬件可编程重构的优势进行实时参数计算和电能脉冲输出[10]。FPGA逻辑设计分为数据读取、数据缓存、参数计算、电能脉冲4个部分。总体逻辑设计框图如图10所示。

图10 总体逻辑设计框图Fig.10 Overall logic design block diagram

2.3.1 数据读取

模数转换器LTC237620兼容SPI(Serial Perripheral Interface,串行外围设备接口)高速全双工串行接口,ADC工作时序如图11所示。

图11 ADC工作时序图Fig.11 ADC working time sequence diagram

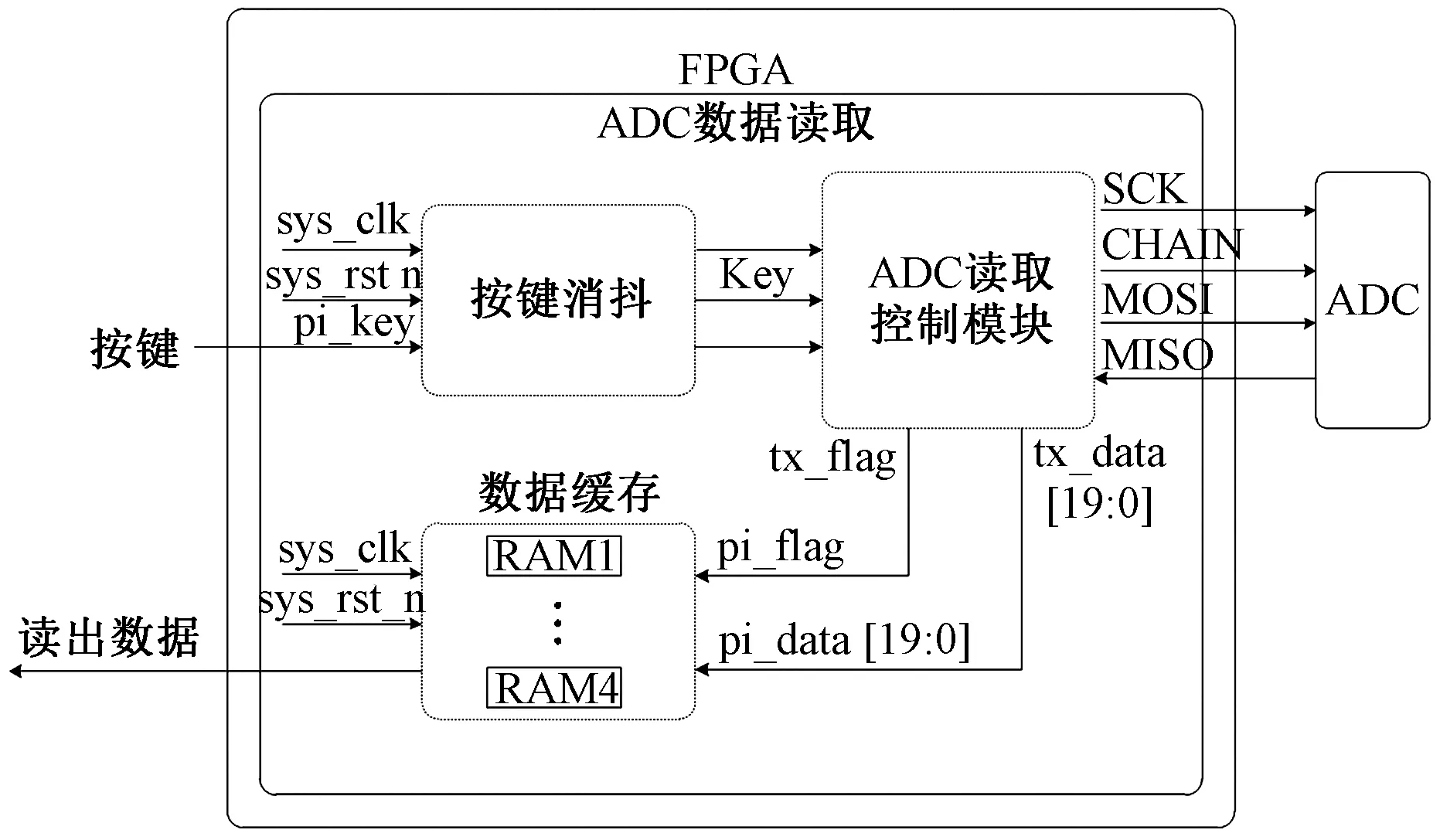

外部按键控制开始采集后FPGA输出一个时钟周期高电平的转换启动标志信号CNV,然后ADC发出应答信号并开始模数转换,在模数转换完成后转换忙碌信号BUSY和模式选择信号CHAIN信号拉低,开始数据读操作,数据输出端口MISO在时钟SCK控制下输出20位串行数据。由于系统ADC采样率设定为100 Ksps,即采样周期T为10 μs,所以数据读取模块每10 μs向ADC读一次值。FPGA数据读取模块从机连接图如图12所示。

图12 数据读取从机连接图Fig.12 Data reading slave connection diagram

为了保证在每一位数据稳定时读出,SPI通信协议根据时钟极性和时钟相位定义区分了4种通信模式来规定数据读取和数据更新的时序,系统采用模式0,即空闲状态时串行时钟SCK为低电平,数据在 SCK时钟的奇数边沿进行读取,在 SCK 时钟的偶数边沿进行更新。当20位数据读取完毕后进行串转并操作,至此一个完整数据读取完成,系统进入等待状态直到下一次转换启动标志拉高。两次读取间隔时间为10 μs。数据读取模块划分如图13所示。

图13 数据读取模块划分Fig.13 Division of data reading module

顶层文件下实例化3个子模块,分别为按键消抖模块、读取控制模块、数据缓存模块。所有的时序逻辑控制在读取控制模块内完成。

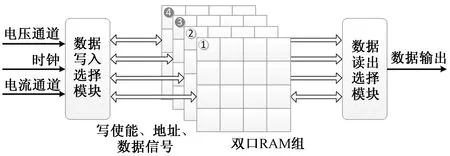

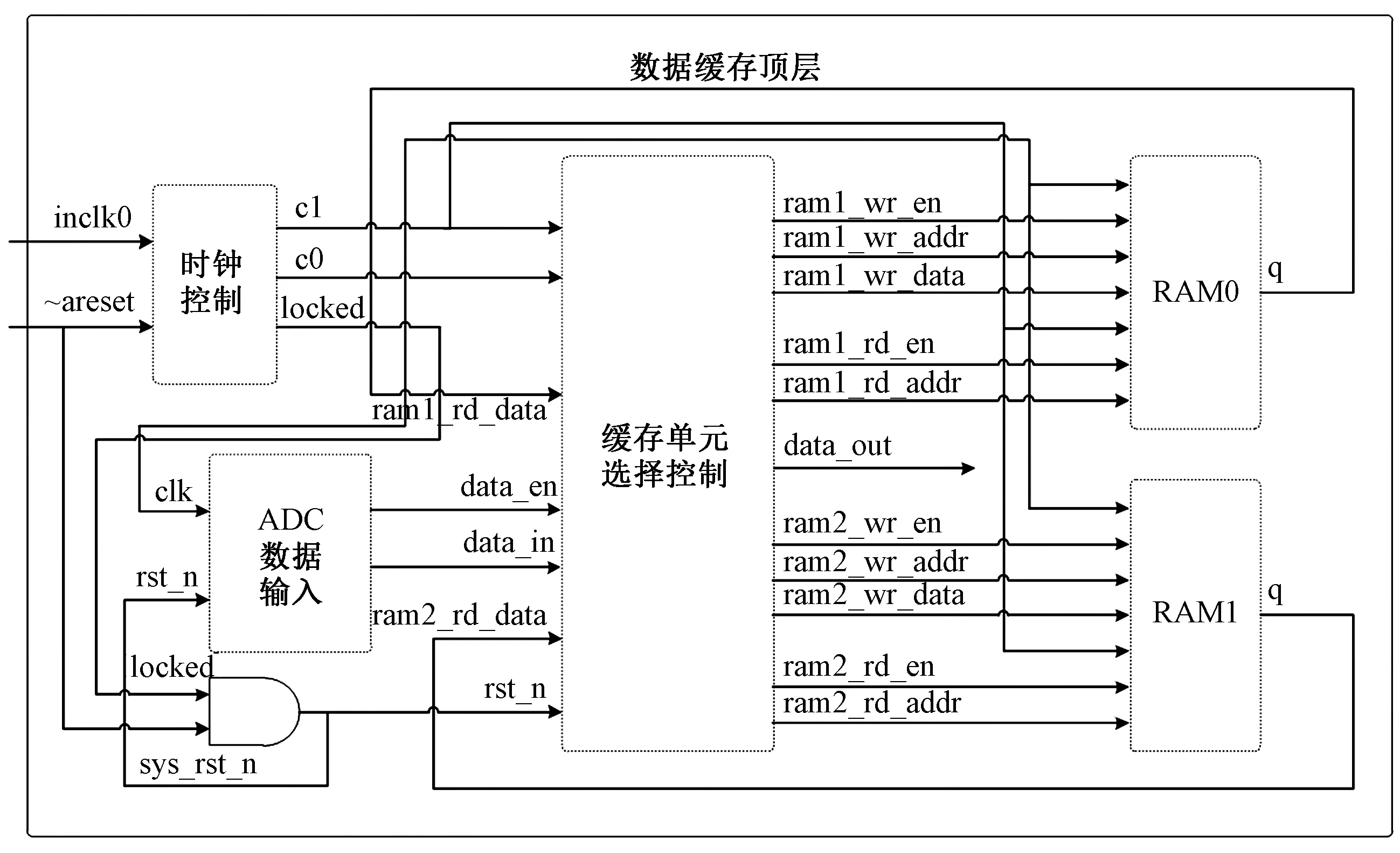

2.3.2 数据缓存

为了防止可能出现的电流电压输出不同步的问题,并为大量采集信号提供一个暂存区便于后级模块有序处理[11]。采用乒乓操作缓存读出数据,4个双口随机存取存储器(random access memory,RAM)分为两组存储单元分别缓存电压和电流信号。通过两个存储单元按节拍,相互配合的切换可以保证数据连续不断的输出到参数计算模块,乒乓操作示意图如图14所示。

图14 乒乓操作示意图Fig.14 Ping pong operation diagram

以电压数据缓存为例,选择位宽20位,存储深度128的双口RAM。乒乓操作流程可分为4个状态,IDLE为初始状态,在写数据使能打开时切换到RAM1写状态WRAM1,在该状态下将第一个含128个电压值的数据包写入RAM1中。第一个数据包写入完成时程序跳转到写RAM2读RAM1状态,在RAM2写完成时RAM1数据刚好读出,随后跳转到写RAM1读RAM2状态,如此循环直至采集停止信号拉高跳转到初始状态待命。如图15所示为数据缓存模块划分。

图15 数据缓存模块划分Fig.15 Division of data cache module

顶层文件中实例化5个子模块。由缓存单元控制模块产生的读写使能信号和地址信号、时钟控制模块产生的读写时钟共同作用使得RAM0和RAM1有条不紊地工作,源源不断地为后级处理模块提供电压电流数据。

程序设计中,由于RAM在读数据或写数据操作都是在时钟上升沿进行,因此为保证读和写数据的稳定性,使用时钟下降沿来产生使能、地址等控制信号。

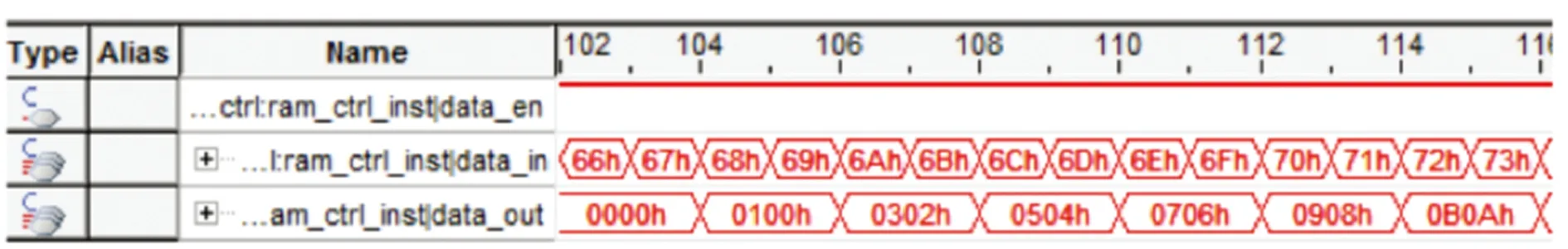

利用modelsim仿真验证数据缓存模块,激励测试文件产生一组8位的输入数据,并观察状态机各状态时序都能达到设计要求。乒乓操作输出数据仿真波形图如图16所示。

图16 乒乓操作输出数据仿真波形图Fig.16 Ping pong operation output data simulation waveform

图16中红色方框中为乒乓操作输出的数据,程序下载后使用Quartus软件的SignalTap在线逻辑分析仪实时抓取输出数据如图17所示。

图17 Signal Tap实时抓取数据波形图Fig.17 Waveform of signal tap real time capture data

实时抓取的输出数据与仿真输出数据对比一致,至此乒乓操作时序验证完成。

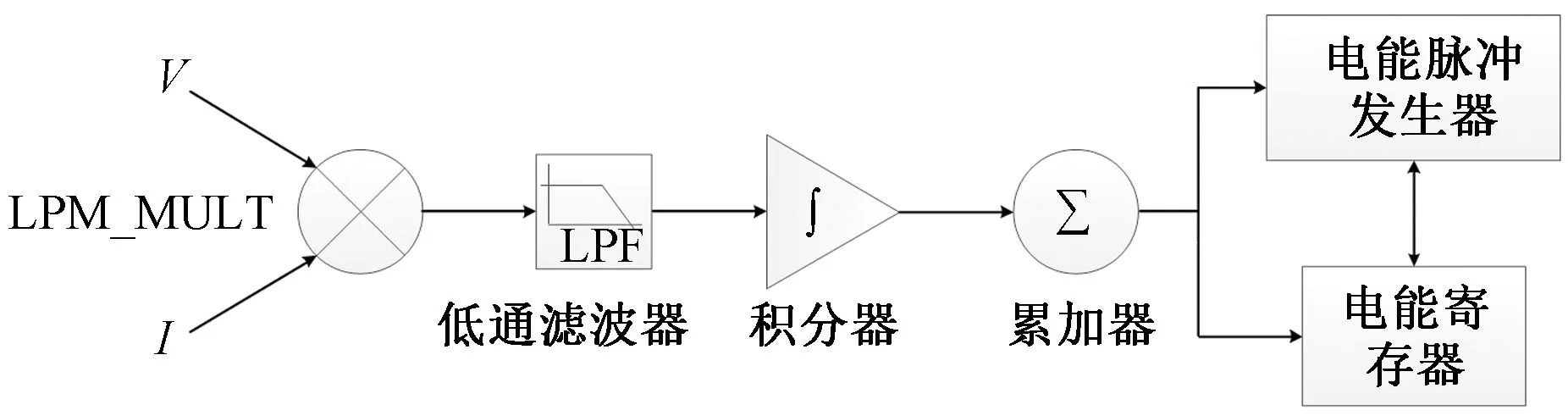

2.3.3 参数计算

缓存模块每10 μs输出的电压和电流值进入参数计算模块进行功率、电能的计算,如图18所示。

图18 参数计算Fig.18 Parameter calculation

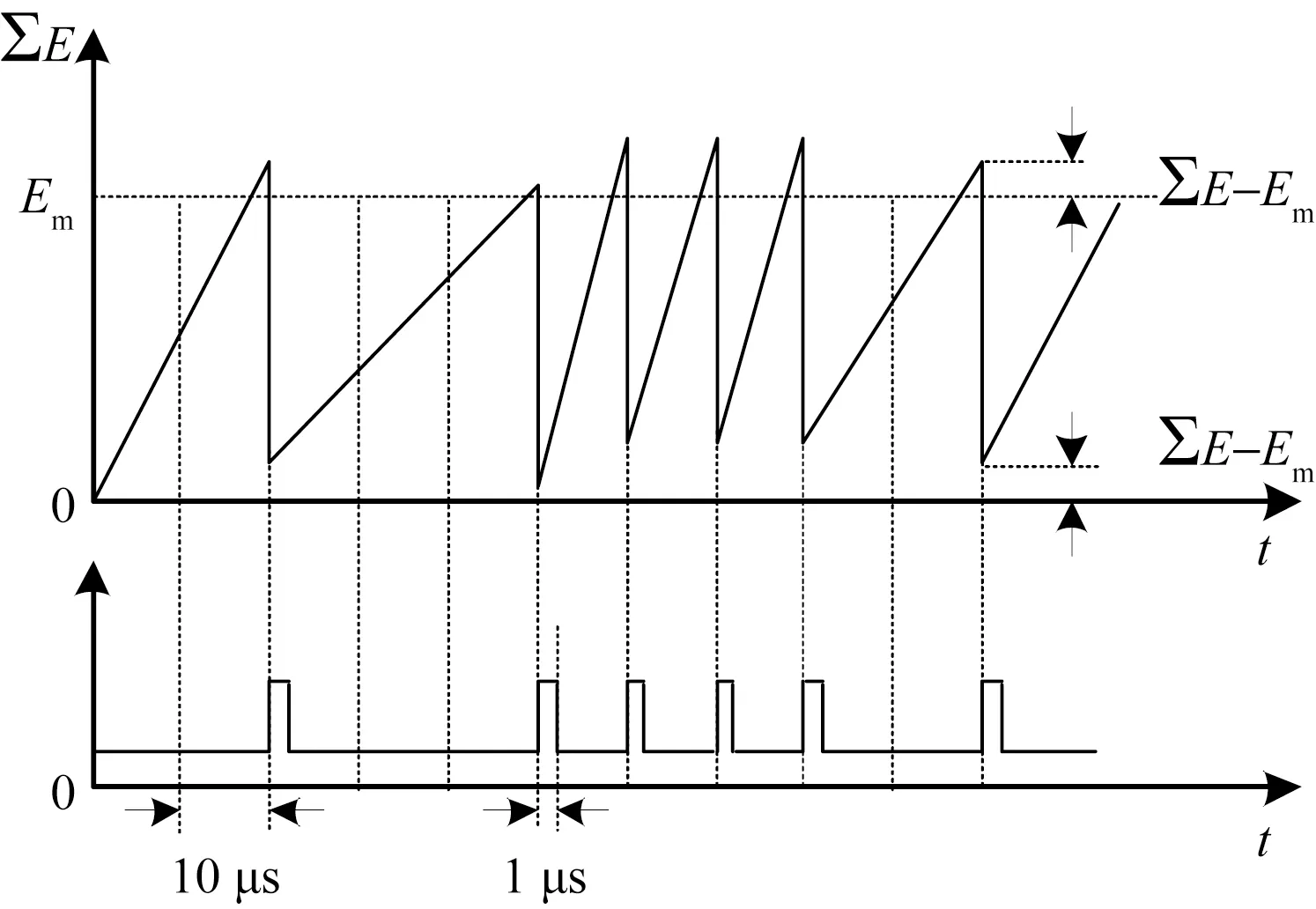

2.3.4 电能脉冲

电能脉冲模块会先获取手动设置好的电能脉冲极限值Em,即每产生一次脉冲信号所代表的电能值。随后累加器在每送入一次电能值时将累加值与脉冲极限值进行比较,若大于脉冲极限值则输出一个脉冲,其脉宽和占空比随脉冲极限值和功率变化而变化,同时从累加器中减掉一个脉冲极限值,剩余部分∑E-Em作为下一次的累加初值,如图19所示。

图19 电能脉冲产生Fig.19 Electric energy pulse generation

产生的电能脉冲频率表征当前功率的大小,脉冲计数器的值表征累积电能的大小[12]。

图20为直流电能表测试系统实物图,图21为实验室环境现场测试图。

图20 直流电能表测试系统实物图Fig.20 Physical picture of DC energy meter test system

图21 实验室环境现场测试图Fig.21 Field test picture of laboratory environment

3 验证测试

系统的准确度验证测试采用已溯源受控的直流电能表检定标准源,该装置具有最大1 150 V电压输出和600 A电流输出,电压、电流、电能准确度达到0.01级。

3.1 电压电流测试结果

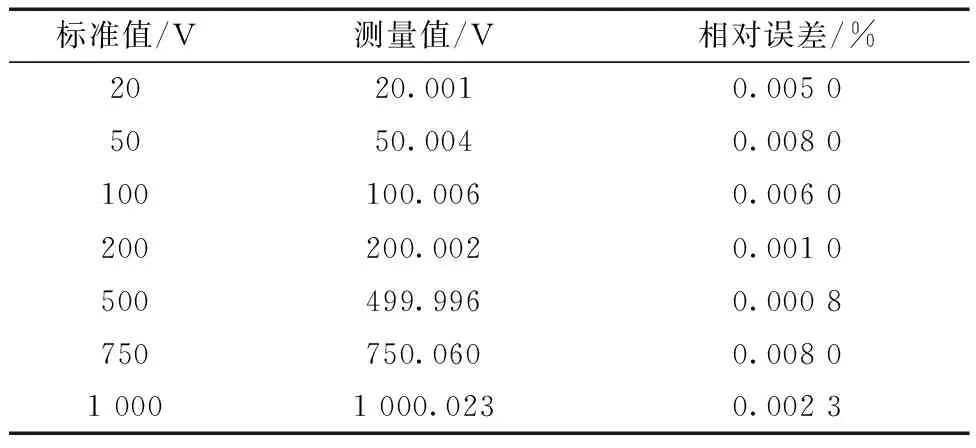

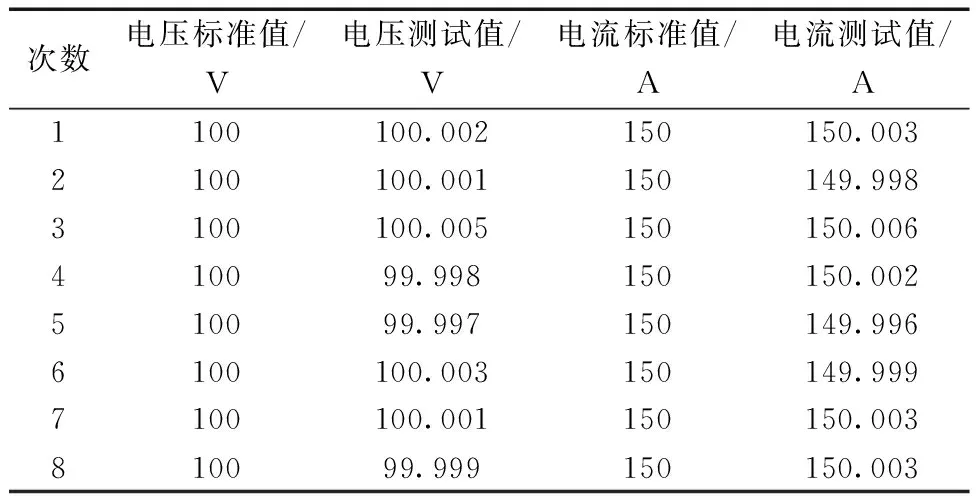

高精度直流电能表测试系统电压测试结果如表1所示。

表1 电压测试结果Table 1 Voltage test results

由表1可以看到,在不同标准电压输入时,测试值相对误差在0.01%以内,这是因为选择了合适的分压比,且采用温漂极低的金箔电阻,最大限度地减少了电阻温度升高对测量准确度的影响。

高精度直流电能表测试系统电流测试结果如表2所示。

表2 电流测试结果Table 2 Current test results

由于使用了高准确度的零磁通电流采样技术,所以表2中电流测试相对误差均保持在0.01%以内。测试10 A电流较其他电流相对误差要大一些,这是因为零磁通电流传感器的量程是200 A,10 A点在整个量程的低端,因此在该点的电流准确度较其他点较差。

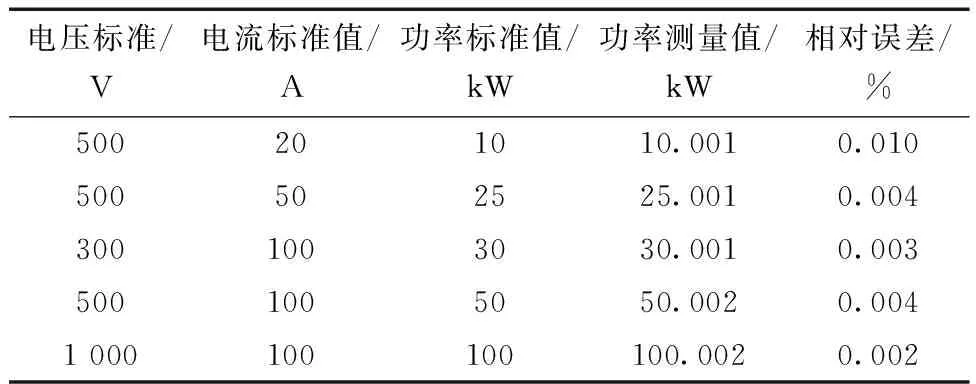

3.2 功率测试结果

高精度直流电能表测试系统功率测试结果如表3所示,功率测试相对误差如图22所示。

表3 功率测试结果Table 3 Power test results

图22 功率测试相对误差Fig.22 Relative error of power test

功率值由电流电压测试值相乘得到,因为电流电压测试相对误差均在0.01%以内,所以表3测试结果中,功率相对误差也在0.01%以下。

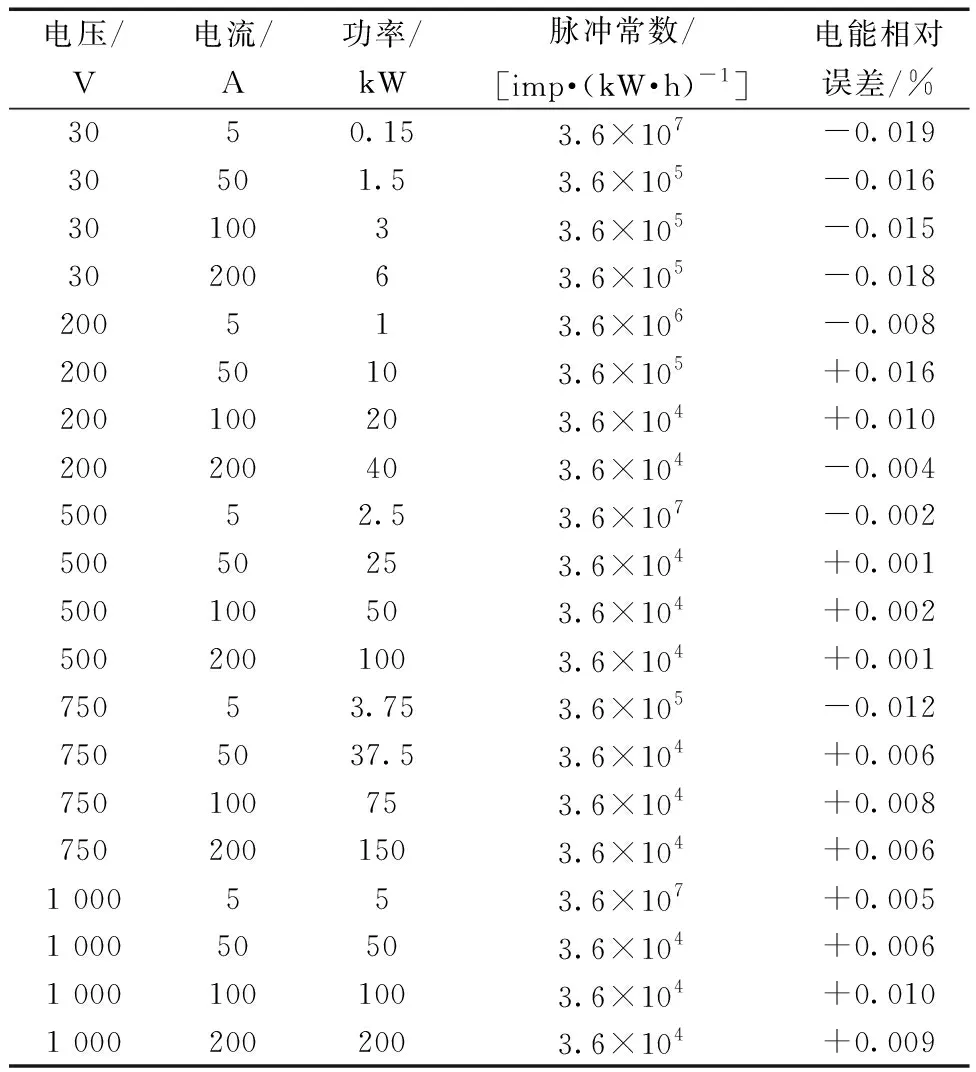

3.3 电能测试结果

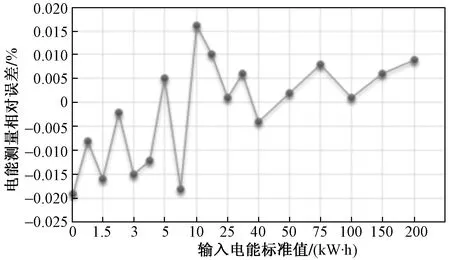

高精度直流电能表测试系统电能测试结果如表4所示,电能相对误差如图23所示。

表4 电能测试结果Table 4 Electric energy test results

图23 电能测试相对误差Fig.23 Relative error of electric energy test

表4中,脉冲常数为消耗1 kW·h电能发出的脉冲数,其值根据功率大小设定,功率越小,脉冲常数值越大,以保证发出的脉冲频率在检测范围内。由图18中数据可以发现,在不同输入功率下,电能相对误差均控制在±0.02%以内,满足电能测试0.02级的标准要求。

3.4 系统稳定性测试

测试系统的重复测量稳定性也是衡量一个设备性能的重要因素,以输入标准电压100 V和标准电流150 A为测试条件,重复测试8次的结果如表5所示。

表5 重复测试稳定性Table 5 Repeated test stability

标准差可以反映一个数据集相对于平均值的离散程度,用σu和σi分别表示电压测试值和电流测试值的标准差,根据式(10)可得到σu=0.007,σi=0.003。充分说明测试系统的高重复测试稳定性。

(10)

3.5 系统具体应用及优势

标准表法也是直流电能表检定中常用的一种方法,系统即用标准表法完成对直流电能表的检定。其基本原理是通过比较待检电能表和标准电能表输出的电能,计算出待检电能表的误差,从而判断待检电能表的准确度是否符合要求。被检表相对误差ε计算公式为

(11)

式(11)中:m为实测脉冲数;m0为算定(或预置)的脉冲数,m0计算公式为

(12)

式(12)中:N为被检表电能脉冲数;C0为标准表的脉冲常数,imp/(kW·h);CL为被检表的电能脉冲常数;KI和KU为标准表外接的电流电压传感器变化值,当没有外接电流、电压传感器时,KI和KU都为1。

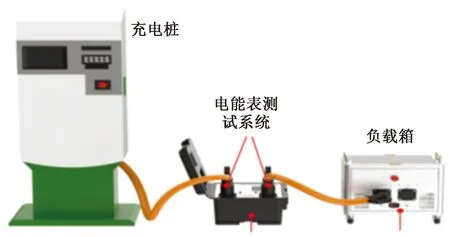

以直流充电桩检定场景为例,各部分连接如图24所示。

图24 直流充电桩的检定Fig.24 Verification of DC charging station

将直流电能表测试仪设置在充电桩和负载箱的充电线路中,配合电能脉冲计算出工作误差或显示误差。

相对于市场上其他直流测试系统,该系统优势主要体现在其高准确度、宽量程、自动切换测量档位上。可以适应多种有高准确性需求的直流电场景,且使用方便,操作简便。同时,系统采用的分模块自主设计还提高了设备的开发灵活性和维护便捷性。

4 结论

为响应直流电测领域对更高性能检定仪表的迫切需求,研制了一种用于直流电参数检定的高精度、宽量程直入式标准表。系统以FPGA作为主控芯片,自主设计了电源部分、信号采集、信号调理电路等分立模块,使得系统具备快捷灵活的后期维护和扩展能力,从而适应纷繁的应用场景,比如系统可扩展通信接口实现数据的远程传输;还可通过细化测试档位、调整分压比来提高小信号测试准确度等。经验证,高精度直流电能表测试系统满足0.02级测试准确度要求,在直流电测领域有着广阔的应用前景。