盾构法隧道防水堵漏施工技术探析

廖国模

广东水电二局股份有限公司 广东 广州 511340

引言

近年,盾构法隧道技术在我国重大地下工程的建设中得到广泛应用。然而在建设过程中,隧道渗漏存在对于工程的建设造成一定程度的影响,隧道渗漏水对于隧道结构的使用方面还有使用期限均有着相对较大的负面影响。因此,防水工程及堵漏措施是隧道盾构建设中十分重要的组成部分,施工难度大,对防水要求极高。在隧道建设中必须注意提高防水工程堵漏的技术水平,严格采用防水技术,制定切实可行的防水工程堵漏处理方法,确保隧道工程的防水质量安全[1]。

1 渗漏对隧道的主要危害

渗漏水病害会对盾构隧道的设备、运行安全和使用寿命产生诸多不利影响,具体介绍如下:

渗漏水会产生隧道周围土壤侵蚀,造成隧道周围地层压力、地下水水头压力与隧道衬砌之间失去平衡,造成隧道整体结构出现很大的不平衡沉降和内力重分布,易损伤隧洞接缝等薄弱部位。

渗漏水会增加隧道衬砌式混凝土的剥蚀和风化作用,易导致裂纹的形成与扩展,造成衬砌质量下降,加快衬砌结构的损坏。

当地下水具有腐蚀性时,会侵蚀已产生泄漏处的螺栓、密封材料和衬砌管片,更易于对衬砌结构形成侵蚀损坏,从而增大衬砌断裂概率。

隧道漏水产生的水土流失容易造成隧道附近地层和建筑物的沉陷和损坏。

渗漏水使隧道的空气受潮,会增加隧道轨道、管线及有关部位的锈蚀损伤,减少设备系统的使用寿命。

在寒冷地区,渗漏水会引起衬砌的冻胀破坏和裂缝,危及衬砌结构的安全[2]。

2 渗漏原因分析

2.1 止水带掉落

若在拼装流程中出现管片撞击,则极易造成止水带掉落、破裂等现象。而止水带的损坏也会使得密封垫片不能充分发挥相应的防水能力。

2.2 盾构管片注浆缺陷

在为盾构管片衬砌背面注浆时,若管片上密封条的安装位置松动,则管片顶部就非常容易发生积水。此时,在密封垫压实度较弱的地方更易于发生地下水渗漏。

2.3 掘进推力不平衡

当盾构挖掘时,若推进方向不平衡,将导致盾构管片受力异常,严重时出现管片产生裂缝、折断的现象。在隧道挖掘困难时,过大的推进力也可能造成管片开裂和漏水。

2.4 管片质量问题

管片质量缺陷所导致的性能质量问题,在管片制造过程中,如果密封槽内的混凝土产生了气泡,则地下水会在管片拼装后绕过密封垫,进而利用气泡所产生的孔洞泄漏。在管片运输、吊装和拼装过程中,容易导致管片的断裂或密封垫损坏。

2.5 盾构和管片的姿态不好

这严重影响了管片的拼装,进而导致管片之间相互错位,与邻近管片止水带无法正确吻合和压缩,进而导致了渗漏[3]。

3 渗漏预防措施

3.1 隧道结构防水

盾构隧道的防水等级应为二级或以上,并要求隧道顶部不容许滴漏,其他地方不容许渗漏,结构的表面可以有少量湿渍。总湿渍范围不可以超出总防水范围的2/1000,任意100m2的防水面积上的湿渍不得多于3处,每个湿渍的最大范围为0.2m2。渗漏水量小于0.05L/m2·d。防水方法如下:管片砼防水渗漏等级W12;拼装缝采用高弹性三元乙丙橡胶密封垫防水,管片外侧采用使用遇水膨胀的止水胶条进行止水,管片内侧嵌缝防水采用双组份聚硫密封膏防水;螺栓孔及管片吊装孔采用双螺孔密封圈密封防水,环形间隙的注浆体为隧道管片外防水的加强层。

表1 工程各部位防水等级标准

3.2 管片自防水

管片将选择有资质、有经验、有能力、有业绩的供应商参与管片的生产供应。管片在安装前报送监理工程师验收合格后方可进行安装施工。

3.2.1 “把好采购源头关”。研究和了解各种材料装备的技术要点、工艺特点、生产条件和检验要求,制定科学的配合比,选择正确的原材料,制定规范的生产流程控制措施。

3.2.2 做好原材质量把控,按规范及设计要求进行材料抽查检测。同时派专人现场指导管片钢筋制安、预埋件安装、混凝土浇筑,指定有针对性的管片修补方案,同时做好管片的三环拼装、抗压、抗拔、抗渗等试验检测并保存实验数据记录[4]。

3.2.3 坚持质量第一的原则,给予供应商合理利润,不把最低价格作为最优选择条件,从而确保供货质量的稳定。

3.2.4 按照设备和材料的不同性质,采取科学正确的储存方法,强化存放和运输过程中管片的管理工作和检查,组织有关部门对材料和设备进行定期检查和抽查,配合并接受监管部门和第三方检测单位的定期和不定期质量检查监督。

3.2.5 管片进入项目现场和下井前应进行外观检查,确保有质量缺陷的管片不会进入项目现场和下井。

3.3 管片拼装防水

管片拼装接缝防水环节非常重要,在施工过程中应该重视做好相关方面的工作,具体如下:

3.3.1 采用由专门厂商制造的品质优异的防水密封条和胶粘剂,对进入工作场所的防水材料进行严密检测,保证其产品质量符合要求。

3.3.2 止水条必须采取粘贴形式施工安装。在堆放场粘贴施工安装,每个环形管片的止水条粘贴工作必须在安装施工前的12h~24h内完工。贴完止水条后,需要粘贴管片衬垫。待粘合的基底表面应该无污垢、无灰尘、无油污和干燥,以确保粘贴的质量。

3.3.3 粘贴的步骤:根据管片类型选择止水条→基面清理→沟槽涂层黏合剂→密封条涂层黏合剂→粘贴→用木棰或橡胶锤压紧密贴。

3.3.4 对于有粘贴止水条的管片,拼装前应采取防雨、防水措施;在运输和拼装过程中避免摩擦、剥离、脱落或损坏。

3.3.5 在装配管片时,应采取保护措施以免损伤止水条,并确保管片的安装质量,以尽量减少错台,确保密封效果。

3.3.6 若管片角部为设计的脆弱环节时,可将角部密封垫片铺设完整,且在管片拐角处安装加强密封片,以达到加强防水密封的作用。

3.4 嵌缝防水

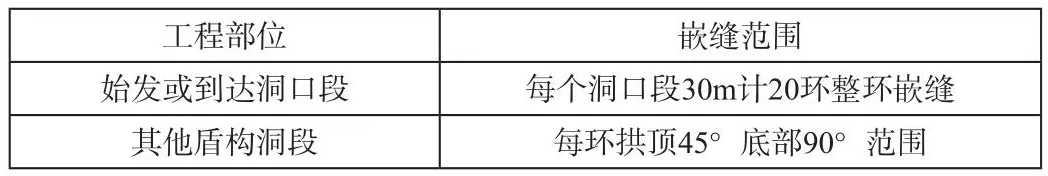

根据各洞段施工及防水功能的要求,需要嵌缝的范围见下表。

采用双组份聚硫密封剂为嵌接材料进行嵌缝,先将嵌缝槽清洗一遍,接着涂上一道基底表面处理剂,然后按照要求放置PE膜,最后将嵌缝材料充填紧密。如果嵌缝中出现了渗漏水就必须首先进行地下水封堵,并进行排水后再嵌缝。

表2 不同洞段嵌缝范围对应表

3.5 螺栓孔吊装孔防水

3.5.1 螺栓孔密封圈选用螺纹孔密封圈的防水材料,通过压实和膨胀的双重效果强化防水。

3.5.2 如果是利用吊装孔进行注浆施工时,应在注浆施工完成后将活动端头部分移除,除去预留孔中的残余材料,并填充遇水膨胀密封材料,然后用防水砂浆密封孔口。

3.5.3 在吊装孔螺栓套的外侧可用遇水膨胀橡皮环形密封圈进行保护,并在管片生产过程中预先设置。

3.6 管片外同步注浆加强防水

背衬同步注浆作为外加防水层,按照注浆技术,保证了同时注浆的耐久性、密实性耐久性和密实度,有效加强防水功能。

3.7 加强盾构姿态控制

3.7.1 在拼装管片时,要进行清理作业,以避免污垢夹杂于管片的环缝内。3.7.2 尽可能多打开千斤顶,使盾构纠偏的顶力均匀变化。3.7.3 在施工过程中,加大管片环面垂直度的测量次数,并将其与轴线尺寸进行对比,及时发现偏差。

3.7.4 正确纠正管片的排列顺序,并利用增减楔子环(曲线管片)纠正偏差。

3.7.5 根据所需的纠偏量,在管片的适当部分粘贴厚度渐变的传力衬垫,以形成楔子并纠正环面。

4 堵漏治理措施

4.1 管片修补及堵漏

隧道堵漏必须先对管片壁后进行二次或多次注浆,让管片壁后与围岩体之间的空隙充分填实,并达到基本止水效果后。对部分因防水胶条破损或因错台严重等,造成漏水的管片再进行化学注浆以及修补处理。

4.1.1 管片砼裂缝渗漏:采取压力注浆法浇注改性环氧树脂,以加固浆液砼的内部渗漏,并建造环氧树胶泥砼进行外部封闭。

4.1.2 管片砼破损的修补。

(1)对管片轻微的崩边及掉角只需用P.O42.5R水泥掺环氧树脂进行修补;

(2)对破损面积较大,有一定深度的管片,采用先清理砼基层,然后在底层喷水泥油,再用环氧树脂胶泥(P.O42.5R水泥掺环氧树脂加0.5cm碎石)砼进行修补;最后在修补面用1:1(白水泥:普通水泥)进行扫面。

4.1.3 管片拼缝渗漏:采取压力注浆法,浇注改性环氧树脂补强浆液,最后外密封处理采用环氧树脂胶泥砼。

4.1.4 注浆孔堵漏:先打开注浆孔,一般先用双液浆注浆,再用环氧树脂胶泥对注浆孔进行填封。

4.2 环、纵缝及裂缝渗漏水部位治理

采取高压灌注堵漏工艺技术。其基本原理是将水溶性聚氨酯堵漏剂投入管片裂隙中,使其在水中扩散并乳化,接着凝胶固结,与周边混凝土相互粘接,从而起到止水和加固的双重作用。

4.3 注浆孔位渗漏水部位治理

如果注浆孔中有少许渗水时,先清洗注浆孔,在束节内螺纹和闷头外螺纹上涂刷少许双快水泥,再拧紧闷头(加止水垫圈),接着在闷头上再用水泥封闭以彻底堵塞漏洞。

如果注浆孔渗水较大,先注浆止水,接着再用双快水泥涂刷管片内螺纹与闷头外螺纹部位,并且紧拧闷头(加止水垫圈),之后在闷头上再刷水泥密封一圈。如果灌浆孔的螺纹损坏,首先用双快水泥将其堵在孔内,然后在注浆孔表面用赛柏斯防水材料密封。

4.4 洞门环梁处渗漏治理

先在环梁后浇注水泥浆(泄漏严重时注入双液浆),接着再通过薄钢板把钢环与管片端部连接成一整体将环梁和地下水完全分离。这种环梁可以在较干旱的气候条件中建造施工可以止水并提高环梁砼的质量。

5 结束语

盾构法隧道施工过程中的防水堵漏质量缺陷大部分都可以在施工过程中得到控制。由于施工环境的多样性和复杂性,应该建立完善科学有效的质量控制措施且严格执行,根据实际情况进行不同的方案设计。施工人员针对现场不同建筑场地的状况,采取有针对性的处理方法,减少或避免施工过程中的安全问题,以防止渗漏水对盾构隧道设备、运营安全产生危害。