超短劲性复合桩基在光伏发电项目中的应用

武 江,李 建

(1.中国能源建设集团广东省电力设计研究院有限公司,广州 510663;2.上海港湾基础建设(集团)股份有限公司,上海 200072)

0 引言

随着我国“碳达峰”“碳中和”目标的推进,光伏项目开发建设进入了高速发展时期,具备良好建设条件和消纳送出能力的土地资源,变得越来越稀缺。充分利用沿海滩涂、鱼塘开发建设光伏项目,已经成为东南沿海地区建设光伏项目的一个重要方向,具有广阔的发展空间[1]。采用常规预应力管桩基础建设是目前这类项目主要的基础形式,然而此类地区往往地质条件较差,多数为深厚淤泥地基,承载力极低,即使采用摩擦桩不穿透淤泥土层,也会使得管桩长度大幅增加,建设成本增大,直接影响项目的经济性。

劲性复合桩基是在散体桩或柔性桩中插入钢筋混凝土刚性桩,形成劲性复合体受力结构,由于复合桩基与自然土体的摩擦面增大,且混凝土刚性桩插入后,柔性(散体)桩挤扩土体,摩擦增强,因而劲性复合桩基的承载力显著提高,是一种较为理想的地基加固方法[2-4]。这类复合桩基已在建筑地基处理领域有了广泛应用,但对于光伏发电项目,由于光伏支架桩基数量多,分布范围广,承载力要求低,目前尚未得到应用。对于淤泥深厚的软土地基,采用水泥搅拌桩+高强预应力管桩的柔刚复合桩基,对提升单桩承载力、减小桩长、降低造价具有一定的优势,本文对此进行探索与尝试。

1 工程概述

广东沿海某大型渔光互补发电项目,建设规模约300 MWp,占地面积约2.7 km2,项目场址位于滨海滩涂及水塘,塘堤较高,其余地段较平坦,属滨海沉积平原。场址水塘内主要用于生蚝养殖,通过海堤闸口利用涨落潮可控制水位高低。光伏阵列区域地质条件如下。

(1)素填土,层厚2.40~3.50 m,平均2.66 m。黄色,松散,由大量碎石及泥质堆填,松散,为近期回填,主要分布于鱼塘堤坝。

(2)淤泥,层顶标高-2.01~2.94 m,层顶埋深0.00~3.50 m,层厚9.00~28.60 m,平均16.24 m。灰黑色,饱和,流塑,土质均匀,含少量砂质及有机质,具腐臭味。

(3)粉质黏土,层顶标高-22.85~-9.98 m,层顶埋深11.30~24.40 m,层厚2.30~12.80 m,平均7.02 m。黄色,可塑状,由粉粘粒组成,黏性好,含少量砂质。

(4)淤泥质粉质黏土,层顶标高-22.09~-11.03 m,层顶埋深12.30~23.40 m,层厚1.80~11.20 m,平均6.04 m。灰黑色,饱和,软塑,土质均匀,含少量砂质及有机质,具腐臭味。

淤泥质粉质黏土以下为较好的砾砂和砂质粘黏性土,埋藏深度超过20 m,承载力较高。光伏方阵采用了2×28竖向双排布置,上部支架采用冷弯薄壁型钢形成三角形结构支架,下部采用单桩预应力混凝土管桩基础,采用SAP2000软件建模,管桩桩顶所受外力如表1所示。

表1 桩顶所受外力Table.1 External force on pile top kN

根据地勘单位提供的资料及现场情况,场址大部分区域表层均为深厚的淤泥层,若要满足抗压和抗拔承载力要求,依据JGJ 94—2008《建筑桩基规范》[2],当选用PHC-300-A 型高强预应力管桩,根据土层参数计算,入泥深度为6 m时可满足要求,计算抗压承载力为17.3 kN,抗拔承载力为16 kN(含桩身自重),水平承载力为14.2 kN。

经现场试验,管桩入泥深度为6 m时,极限抗压承载力极限值可以达到35 kN,极限抗拔承载力大于22 kN,水平临界荷载为18 kN,与设计值比较吻合,可满足设计要求。但此方案中桩长9.5~10 m(出泥面桩长为3.5~4 m),造价相对较高,经济性不佳。

2 复合桩基方案

劲性复合桩是近年来应用于建筑领域的一种新型桩基形式,复合桩的实现首先是进行水泥土桩的成桩,在此基础上进行混凝土芯桩的压入,由此形成一种混凝土芯桩和水泥土共同工作,承担上部荷载的新桩型。劲性复合桩因桩土挤扩界面变大,改善荷载传递途径,呈现摩擦桩的特性[3-4],使得水泥土桩具有远高于混凝土桩的侧阻力,而混凝土桩有远高于水泥土桩的桩身强度,二者结合可得到高于传统桩型的性价比。

根据芯桩和水泥土桩的关系,可以将其分为短芯桩、等芯桩和长芯桩。本项目场址由于淤泥层深厚,桩侧和桩端阻力低,桩基承载力的控制因素除桩身承载力外,最主要的是竖向抗压承载力,而水泥土桩直径和桩长是提高这一承载力的主要因素,因此建议选择短芯桩或等芯桩。

按照JGJ/T 327—2014《劲性复合桩技术规程》,柔刚复合桩基计算需要考虑桩侧破坏面位于内、外芯界面时,对于等芯或短芯桩基桩竖向抗压特征值Ra与抗拔承载力特征值Tua按照式(1)、式(2)计算[5]:

式中:uc为内芯桩身周长,m;为复合段内芯侧阻力特征值,kPa,本项目可取0.04~0.08 倍水泥土无侧限抗压强度,为24 kPa;lc为复合段长度,m;为内芯桩端土的端阻力特征值,取2400 kPa;为内芯柱身截面积,m2;λc为内芯抗拔系数,取0.7;λj为非复合段内芯第j土层抗拔系数;为非复合段内芯第j 土层侧阻力特征值,kPa;lj为非复合段第j土层厚度,m。

当管桩桩径0.3 m,压入水泥土搅拌桩长2 m时,计算得到的Ra为146.32 kN,抗拔承载力Tua为31.65 kN,远高于设计要求。

当需要考虑桩侧破坏面位于外芯和桩周土的界面时,基桩竖向抗压特征值Ra与抗拔承载力特征值Tu按照式(3)、式(4)计算:

式中:u为复合段桩身周长,m;ξsj、ξp分别为劲性复合桩复合段外芯第j土层侧阻力调整系数、端阻力调整系数,ξsj取1.3,ξp取1.0;qsja为劲性复合桩复合段外芯第j土层侧阻力特征值,取5.5 kPa;lj为劲性复合桩复合段第j 土层厚度,m;α为劲性复合桩桩端天然地基土承载力折减系数;qpa为劲性复合桩端阻力特征值,取10 kPa;Ap为复合桩身截面积,m2;λ为劲性复合桩复合段外芯抗拔系数,取0.7。考虑到水泥土搅拌桩所在区域并无桩侧摩阻力、端阻力以及抗拔系数经验值,因此直径分别取0.7 m和1 m。有关复合桩基的水平承载力规范并未给出理论的计算公式,文献[6]中给出了复合桩基计算公式,但水泥土的弹性模量离散度大,且m值需要根据现场试验结果进行计算;文献[7]中提出采用有限元模拟,并给出了计算水平承载力的简化公式,但有关参数与本项目存在差异,并不适用。综合考虑复合桩基水平承载力通过试验确定。计算复合桩基抗压与抗拔承载力如表2所示。

表2 复合桩基单桩承载力计算值Table.2 Calculation value of bearing capacity of single composite pile foundation

从上述计算可以看出,管桩压入水泥土搅拌桩的长度并非控制因素,而水泥土搅拌桩的直径和长度对复合桩基的承载力起控制作用。因此,复合桩设计宜采用短芯桩或等芯桩。此外,选用短芯桩,利用水泥土搅拌桩对管桩底进行封堵,对桩身内壁防腐更为有利[8-13]。

3 复合桩试验

为选择合适的复合桩型,确定实施方案,同时验证复合桩基的承载力,本项目进行了复合桩基的多组试验。桩基试验选择在淤泥层较厚、地质条件较差的位置进行,水泥搅拌桩作为劲性复合桩的柔性桩,PHC-300-A 型管桩作为刚性桩。设置6 组采用复合桩基方案基础,总桩数为36 根,其中3 组为直径0.7 m 水泥土搅拌桩,3 组为直径1 m 的水泥土搅拌桩,采用2.5 m、3.0 m、3.5 m三种搅拌桩长,每组共6根桩,其中一组用于抗压和水平承载力检测,另一组用于抗拔承载力检测。组合方案如表3所示。

表3 试验桩方案Table.3 Test pile scheme

试验桩施工前,首先进行水泥土配合比试验,考虑到现场淤泥含水量高,承载力极低,按照水泥掺入比10%、13%、16%,水灰比0.6,分别在水泥土试块龄期第7 天、第28 天进行了抗压承载力试验,试验结果如表4所示。

表4 水泥土试块试验结果Table.4 Test Results of cement soil test block

水泥掺入比10%、搅拌桩承载力28 d 龄期的无侧限抗压强度即达到0.61 MPa,可满足设计承载力要求。

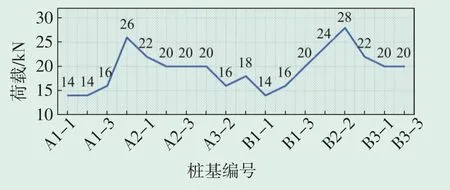

在复合桩基施工完成后28 d,对试验桩抗压、抗拔和水平承载力进行了检测,试验结果如图1—图4所示。图1—图3 中A1-1、A1-2、A1-3 表示同组中的3根试验桩,其他编号类似。

图1 不同方案复合桩基的极限抗压承载力Fig.1 Ultimate compressive bearing capacity of composite pile foundation with different schemes

图2 不同方案复合桩基在拔力44 kN作用下的最大上拔变形量Fig.2 Maximum uplift deformation of composite pile foundation with different schemes under the pulling force of 44 kN

图3 不同方案复合桩基的临界水平荷载值Fig.3 The critical horizontal load values of composite pile foundation with different schemes

图4 试验中的搅拌桩与管桩施工及完成照片Fig.4 Construction and finished photos of mixing pile and pipe pile in the test

结合试验过程与以上试验结果,可以得出以下结论:

(1)相较于普通单桩的桩基承载力而言,劲性复合桩基的抗压承载力有了较大提高,不同方案抗压承载力提高50%~180%;抗拔与水平承载力也有显著提高。

(2)随着水泥土搅拌桩的桩长和直径增大,单桩竖向抗压承载力均呈增长趋势,3.0 m 桩长超出2.5 m 桩长承载力15%~20%,3.5 m 桩长超出2.5 m桩长承载力35%~40%;同等桩长情况下,1 m直径复合桩基承载力大于0.7 m直径复合桩基承载力,平均值超出10%~20%,桩长增加对抗压承载力增加更为明显;即使同一方案的桩基,承载力仍有较大波动,偏差较大[14-16]。

(3)复合桩基的抗拔承载力较好,大大超出设计承载力要求。在复合桩基的抗拔承载力试验中发现,达到承载力特征值的2 倍(44 kN)时,桩身的竖向位移仅为1~2 mm,变形极小,主要原因是复合桩基形成后,整体自重增加,仅靠自重即可满足抗拔承载力要求。

(4)水平载荷试验中,最小临界荷载值为14 kN,按照GB 5007—2011《建筑地基基础设计规范》[17],桩身不允许出现裂缝,单桩水平承载力为10.5 kN,超过设计值要求的2倍;同时从临界荷载分布来看,桩长增大,临界荷载有明显提高,但并非线性变化;桩径增大对水平临界荷载提升效果较小。

通过试验对比,结合安全性和经济性,项目最终采用直径0.7 m的水泥搅拌桩与PHC-300-A高强预应力管桩组合的复合桩基,同时为减少地面流浆,搅拌桩顶预留虚浆段。

4 施工方案

4.1 存在的问题

本项目场址占地面积约2.7 km2,总桩数约8500根,水泥搅拌桩在如此大范围内施工,主要存在以下问题:

(1)传统的水泥土搅拌桩施工机械,施工深度在10 m以上,钻杆长度一般在12~30 m,需要依靠设备搅拌桩机械自重来提供抵抗扭矩力,使得机械尺寸和整体重量都较大,施工时,需要地基承载力达到80 kPa 以上。对于地基承载力仅有10~50 kPa的淤泥区、沿海滩涂等场地,强行作业会出现陷机、倾覆等施工安全事故[18-20]。

(2)常规的步履式、滚筒式搅拌桩机械,其优点是抗扭矩力大、稳定性好,但缺点是移机速度慢,该项目桩基数量庞大,且桩间距较大,为4~6 m,移机频繁,每天仅能完成30—40 根桩,施工进度难以保证。

4.2 解决措施

基于以上原因,施工单位开发了一种用于软陷地层桩基的搅拌桩机械,采用更短的锚杆回转钻进系统和履带式行走系统。搅拌桩的施工从定位、移机、预搅下沉到喷浆搅拌、复搅提升、再移机,一根搅拌桩施工流程可以控制在4~5 min,一个台班每天10 h可完成100—120根,施工速度大大提高。考虑到部分区域淤泥承载力过低,需要铺钢板移机,因此另外配置了一台小型挖机。

此外,混凝土管桩的插桩时间依照JGJ/T 327—2014《劲性复合桩技术规程》[11],应控制在6 h 以内,但由于施工配合受天气、设备等影响,施工有时难以完全满足要求。项目实施中经过现场实际测试,即使在72 h之内完成插桩也是可行的,且承载力检测结果依然满足。

在桩基实施过程中,也出现了少量管桩与水泥土之间摩擦力偏小、管桩竖向抗压不足的情况,分析原因与施工质量、水泥土强度有关,通过适当增加桩长、加大水泥掺入比解决了这一问题,也可采用预应力混凝土竹节桩[9]或采用适用于海相淤泥的软土固化剂[10],加大预应力管桩与水泥土之间的摩擦来提高承载力。

在施工机械配置上,考虑到管桩压桩速度快,管桩打桩机械与搅拌桩施工机械采用1∶2的配置方案,有效提高了设备利用率;为方便水泥浆拌制,采用可移动水车,并多点布置水泥浆搅拌池。

5 经济性分析

结合试验结果,复合桩桩基方案最终选择直径0.7 m的水泥土搅拌桩,有效桩长3.0 m,虚浆段长度为0.2 m;预应力管桩采用PHC-300-A 型,桩长为6.5 m,插入搅拌桩长度2.8 m。经测算,相比原方案直接采用9.5 m 长PHC-300-A 型管桩,单桩价格对比如表5所示。

表5 管桩方案与复合桩基方案价格对比Table.5 Price comparison between pipe pile scheme andcomposite pile foundation scheme

从表5可以看出,采用复合桩基方案,单根桩的成本可以节省60元,降低桩基造价约5.26%,经济性显著。

6 结论

(1)采用水泥搅拌桩+预应力管桩的劲性复合桩基,对于软弱地基条件的渔光互补或滩涂光伏项目,可以有效提高桩基承载力,尤其是抗压承载力,可缩短桩基长度,有效提高项目的经济性。

(2)光伏项目中采用的劲性复合桩基,长度较短,且由于淤泥的不均匀以及施工的偏差,桩基承载力存在一定的变化,建议设计中应留有裕度。

(3)通过改装水泥土搅拌桩机械,缩短锚杆和采用履带式行走系统,可大幅提高施工效率,接近普通管桩施工速度,保证了项目进度。