含多种能量基叠氮增塑剂合成与性能研究进展

宁二龙,杨琳琳,苗成才,朱天兵,刘长波,薛金强

(1.黎明化工研究设计院有限责任公司, 河南 洛阳 471000; 2.郑州大学化工学院, 河南 郑州 450001)

0 引 言

作为固体推进剂重要组分之一,增塑剂在推进剂的发展、塑化成型、均质性以及感度调控中扮演着重要角色,含能增塑剂在提高推进剂能量性能和改善力学性能方面发挥着日益重要的作用[1]。含能增塑剂主要通过在分子结构中引入富氮能量结构单元而得到,如─N3、─C─NO2、─O─NO2、─N─NO2、─NF2和或1,2,5-噁二唑基等[2-5]。在上述几种含氮官能团中,─N3属于全氮能量基,具有最高的氮含量(100%)及生成焓(+355 kJ·mol-1)。研究表明,在有机分子中引入1 mol ─N3,分 子 摩 尔 能 量 提 升 约290~355 kJ[6-7]。─N3的燃烧产物氮气红外透明,不会干扰红外制导系统。叠氮增塑剂用作高能量密度材料(HEDMs)[8],提高推进剂能量输出,增大导弹射程和火箭推进距离;燃烧产物氮气洁净、烟含量低,有助于降低羽流特征信号,提高武器隐蔽性;提高推进剂燃速、降低燃温,减弱炮管烧蚀程度[9-11];热稳定性好、生成焓大、玻璃化转变温度(Tg)低、机械钝感,与叠氮、硝酸酯类黏合剂相容性好[11-12]。因此,叠氮增塑剂成为含能增塑剂领域当前及未来一段时期的研究热点。

然而,只含─N3的增塑剂缺少“重原子”含氧能量基,氧平衡大都低于-100%,密度一般小于1.3 g·cm-3[13-17],限制推进剂燃烧性能和比冲的提升。增加推进剂中高氯酸铵(AP)、二硝酰胺铵(ADN)或硝仿肼(HNF)等具有正氧平衡、大能量密度氧化剂的固含量可提高燃烧性能和比冲。但AP 燃烧时产生大量的氯化氢[18],导致特征信号高,暴露导弹的运行轨迹;ADN 对湿度敏感,与推进剂组分异氰酸酯固化剂相容性欠佳[19];HNF 自身感度偏高[18],难以适应低特征信号、低易损性发动机要求。在推进剂追求高能、低易损、宽温强适应性背景驱动下,设计、合成兼顾能量、安定性和Tg的含能增塑剂,助力武器获得更远的射程、更快的推进速度、更强的毁伤能力,成为迫切需要解决的科学问题。资料显示[2-5],整合─N3与另外几种含氧能量基于一个分子中,统筹它们的数量和区域分布位置,实现分子层面的精准结构调控,协同发挥不同基团的优势,是获得综合性能良好增塑剂新品的有效途径之一。为此,依据增塑剂含能基团种类的不同,本研究综述了国内外报道的基于─N3的含─C─NO2、─O─NO2、─N─NO2、─NF2和/或1,2,5-噁二唑基5 类多能量基增塑剂的分子结构、合成方法和性能特点,对部分增塑剂的性能进行了详细的描述,以期为从事含能增塑剂结构设计、分子合成及应用的科研工作者提供一定的借鉴。

1 含─C─NO2能量基的叠氮增塑剂

研究表明─C─NO2特别是偕二硝基(─C(NO2)2)官能团生成焓为-81.2 kJ·mol-1,具有能量中高、感度适宜、安定性良好的特点,是制备优良性能含能增塑剂的较佳能量基[20]。此类增塑剂的典型是BDNPF/A(双(2,2-二硝基丙基)缩甲醛与双(2,2-二硝基丙基)缩乙醛),已应用在美海军北极星A-3 导弹及美军M-900 坦克发动机的配方中[21]。我国已将其装备在众多系列运载火箭中。将─N3与─C─NO2整合在一个分子中有望制备综合性能优良的叠氮硝基增塑剂。根据官能团种类不同,此类增塑剂细分为叠氮硝基酯类、叠氮硝基烃类和叠氮硝基醚类;根据─C─NO2的数量,可细分为单硝基(─C─NO2)叠氮类、偕二硝基(─C(NO2)2)叠氮类及偕三硝基(─C(NO2)3)叠氮类。下面将从官能团种类细分进行讨论说明。

1.1 叠氮硝基酯类

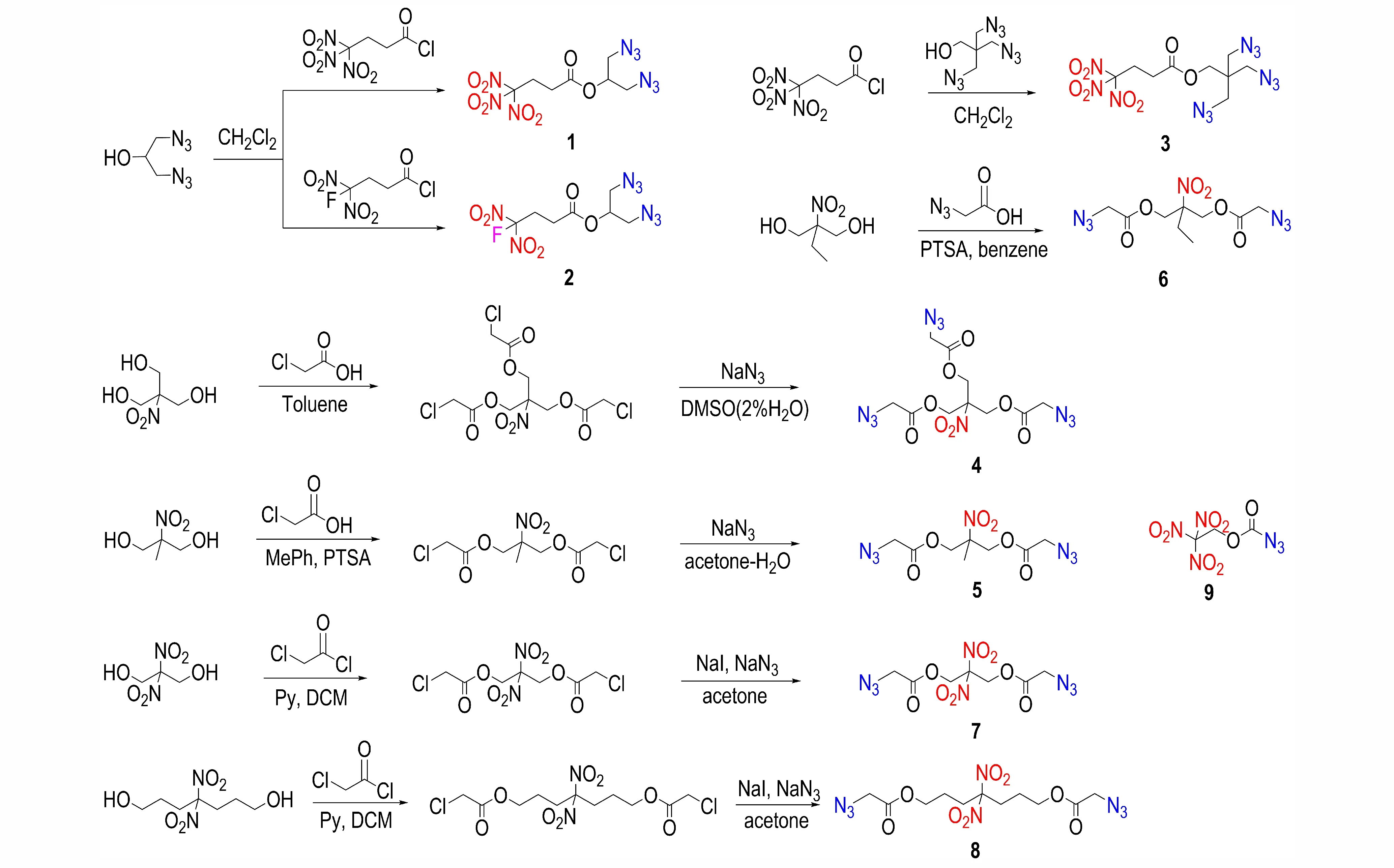

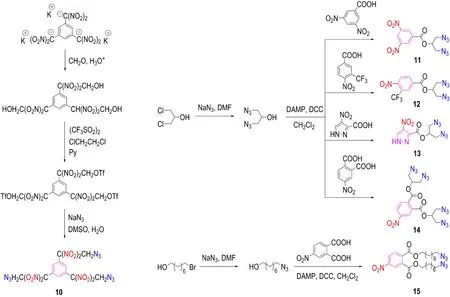

酯基是一种较好增塑基。叠氮硝基酯类增塑剂的研制可以追溯到1979 年Witucki 等[22]合成的增塑剂1和2(Scheme 1),密度分别为1.4640,1.4351 g·cm-3,氧平衡分别为-68.0%,-60.0%。 1985 年Wilson等[23]合成了增塑剂3(Scheme 1),氧平衡为-61.5%。针对增塑剂1 制备反应时间长、收率低的问题,陆婷婷等[24]开发了二甲氨基吡啶基对甲苯磺酸(DPTS)催化酯化合成新方法,将反应时间由7 d 缩短至30 h,产品收率由17.9%提高到47.9%(Scheme 1)。增塑剂1结构中亚甲基的位阻效应有效地削弱了─C─NO2与─N3之间的相互诱导作用及分子摩擦,提升了分子的安全性。差示扫描量热(DSC)测得其峰值热分解温度(Td)为215 ℃,热稳定性较高。1 不仅与叠氮黏合剂相容性好,还具有燃烧产热量大、分解产物无烟的优点。

Scheme 1 Synthetic routes of several energetic azidonitro aliphatic ester plasticizers 1-9

1999 年Detle 等[25]合成了增塑剂4(Scheme 1)。其氧平衡为-71.9%,密度为1.39 g·cm-3,黏度为749 mPa·s(25 ℃),DSC 初始热分解温度为217.2 ℃;结构中较多的极性基团占据分子主链,柔顺性较低,Tg较高(-34.1 ℃)。多个能量基团赋予分子较高的能量(生成焓230.5 kJ·mol-1),但也导致其机械感度较高,撞击感度为16 J,摩擦感度为192 N。相对于硝酸酯类增塑剂如1,2,4-丁三醇三硝酸酯(BTTN)和三羟甲基乙烷三硝酸酯(TMENT),4 与聚叠氮缩水甘油醚(GAP)、聚(3-硝基甲基-3-甲基氧杂环丁烷)(PNIMMO)黏合剂相容性更好。为降低4 的机械感度和玻璃化转变温度,2015 年刘亚静等[26]通过减少结构中极性基团酯基和─N3的数量,即减少1 个叠氮乙酰氧基,合成了增塑剂5(Scheme 1)。其密度为1.34 g·cm-3,氧平衡为-82.3%,Td为227.6 ℃,真空安定性(VST)放气量为0.28 mL·g-1(100 ℃,48 h),Tg为-50.7 ℃,撞击感度为69.2 cm(2 kg落锤)、爆炸概率4%(压力2.45 MPa、摆角66°)。5 的热稳定较好,玻璃化转变温度和感度均低 于4。2019 年张衡等[27]采用DSC 技术研究5 的热力学性能发现,氮气压力由0.1 MPa 增大到3.0 MPa,分解热由-1483 J·g-1显著增大到-2183 J·g-1,且分解温度变化不明显。测得热容为531.98 J·mol-1·K-1,生成焓为-189.46 kJ·mol-1。

为进一步研究取代基对分子性能的影响,同年张衡等[28]将增塑剂5 结构中的甲基调控为乙基,合成了增塑剂6(Scheme 1),其热稳定性(Td260.7 ℃)、撞击感度(120 cm,2 kg 落锤)和生成焓(-160.8 kJ·mol-1)比5 好。通过优化增塑剂结构,实现了高能与低感的较好平衡。另外其密度(1.34 g·cm-3)与5 相同,氧平衡(-93.89%)低于5。2021 年张衡等[29]对比发现5和6 的密度与氧平衡均高于只含─N3的增塑剂1,5-二叠氮基-3-氧杂戊烷(AZDEGDN)、1,7-二叠氮基-3,6-二氧杂庚烷(AZTEGDN)、2,2,2-三(叠氮甲基)乙基乙酯(TAPAC),说明在分子中引入─C─NO2有助于氧平衡和密度的提升。研究者采用类似HTERM 程序的计算30%硝化纤维素(NC)、47%黑索今(RDX)、22%增塑剂5、1%安定剂组成的推进剂配方的压力指数、火焰温度和爆热分别为1154.23 J·g-1,3138.46 K,3934.96 J·g-1;而6 增塑的上述 配方相应的 热 力 学 参 数 分 别 为1148.04 J·g-1,3070.53 K,3847.74 J·g-1。

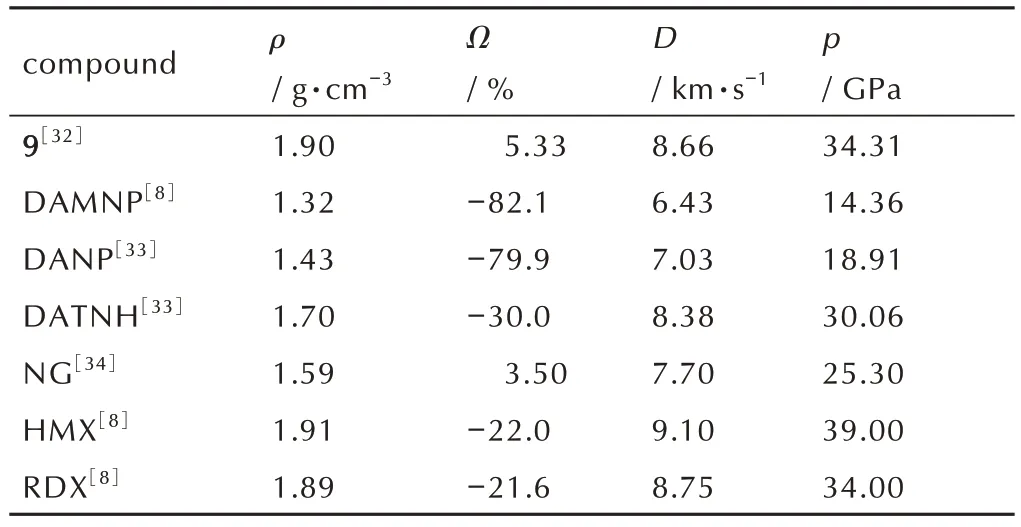

为研究─C ─NO2数量对增塑剂性能的影响,2005 年EK 等[30]在增塑剂6 的基础上合成了增塑剂7(Scheme 1),其氧平衡(-48.2%)和密度(1.50 g·cm-3)均优于增塑剂6,表明增加结构中能量基的数量,可提高增塑剂的氧平衡和密度。另外,其Tg为-49 ℃,生成焓为-284.92 kJ·mol-1。可能是结构中极性吸电子─C─NO2与酯基距离较近使其热稳定较差。为增大极性基团之间的距离,提高热稳定性,2012 年EK等[31]以碳链长度比2,2-二硝基-1,3-丙二醇更长的4,4-二硝基-1,7-庚二醇(该物质由二硝基甲烷钾盐与丙烯酸甲酯加成产物经水解、硼氢化钠还原得到)为原料,制备了8(Scheme 1),但其熔点高达83 ℃,不适合用作增塑剂。2015 年Yang 等[32]设计了一例高能量密度增塑剂9(Scheme 1),未提供具体的合成方法。多个─C─NO2及─N3的加持使其生成焓达到-8.79 kJ·mol-1;氧平衡为+6.4%,为首例正氧平衡增塑剂;其计算密度高达1.9 g·cm-3,远大于常规有机叠氮化合物如乙二醇二(叠氮乙酸)酯、二乙二醇二(叠氮乙酸)酯、4、季戊四醇四(叠氮乙酸)酯的密 度1.0~1.45 g·cm-3[25]。9 的密度、氧平衡、爆速、爆压与增塑剂1,3-二叠氮基-2-甲基-2-硝基丙烷(DAMNP)[8]、1,5-二 叠 氮 基-3-硝 基 氮 杂 戊 烷(DANP)[33]、1,7-二叠氮基-2,4,6-三硝基三氮杂庚烷(DATNH)[33]、硝化甘油(NG)[34],以及高能量密度 炸 药 奥 克 托 今(HMX)[8]、RDX[8]的 对 比 结 果 见表1。由表1 可以看出,9 的理化参数优于几种增塑剂,与RDX 相当,略低于HMX。此外,9 的热稳定性中等,满足作为增塑剂使用要求,具有作为叠氮硝基增塑剂的潜在价值。

表1 几种含能化合物性能参数Table 1 Properties of some energetic compounds

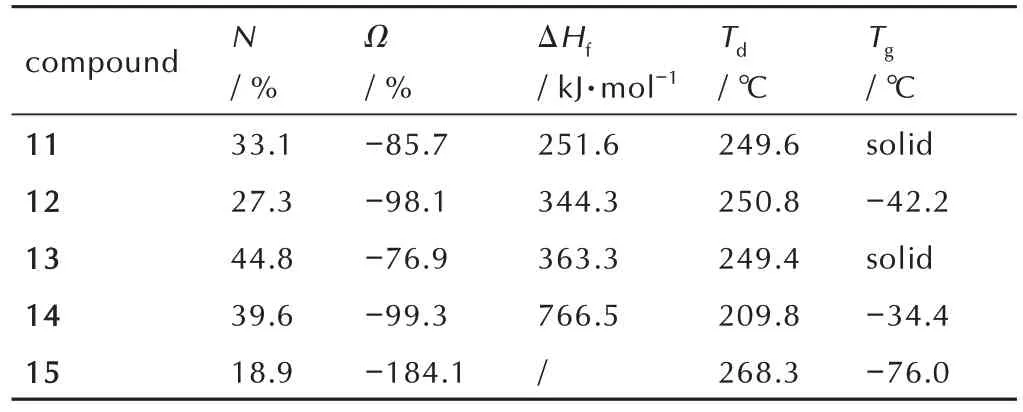

研究表明苯环及芳香杂环通常表现出较高的热稳定性,而杂环还具有比它们同结构碳环更高的生成焓、密度和氧平衡[35]。因此,除了脂肪族叠氮硝基酯类,具有较高氧平衡和密度的芳香族叠氮硝基化合物也是制备增塑剂的较好选择。较早报道的是1998 年Yan 等[36]合成的室温下极易分解的增塑剂1,3,5-三(三硝基甲基)苯。为改善其室温稳定性差的缺陷,作者将三硝基甲基(─C(NO2)3,生成焓-21.3 kJ·mol-1)调整为能量更高、稳定性更好的叠氮甲基二硝基甲基(─C(NO2)2CH2N3,生成焓245.1 kJ·mol-1)[37-38],制备了10(Scheme 2)。其密度高达1.64 g·cm-3,氧平衡为-47.5%。得益于多个─N3和─NO2,其氮含量、生成焓、爆速、爆压分别为37.7%,882.6 kJ·mol-1,7.08 km·s-1,20.5 GPa。差示热分析(DTA)表征其Td为230 ℃,热稳定性显著提高。但多个极性─C ─NO2导致其熔点高达128.6 ℃。另 一 例 代 表 是2014 年Kumari 等[35]设 计、合成的5 种酯类增塑剂11~15(Scheme 2)。考虑到合成安全性,作者以4-二甲基氨基吡啶(DMAP)为催化剂和二环己基碳二亚胺(DCC)为脱水剂,先合成叠氮醇,再室温条件下合成酯。理论计算发现上述增塑剂的生成焓为正值,能量较高(表2)。12 比11 更 高 的 生 成 焓(344.3 kJ·mol-1)和 热 分 解 峰 温(250.8 ℃)表明,─CF3的引入提高了增塑剂的能量和热稳定性。与11 和12 相比,少一个─C─NO2或─CF3的13 具有的更高生成焓363.5 kJ·mol-1表明,吡唑芳香杂环比苯环对分子能量贡献更大。随着─N3数目增加到4 个,14 生成焓达到766.5 kJ·mol-1。它们均钝感。11 与13 熔点分别为171.2,78.1 ℃,12、14、15 三 种 增 塑 剂 的Tg见 表2,15 的Tg最 低,为-76.0 ℃。 12、14、15 与GAP(Tg-49.8 ℃)、聚3,3-双(叠氮甲基)氧杂环丁烷(PBAMO,Tg-53.8 ℃)相容性较好;增塑比1∶4,15 与2 种黏合剂混合体系的Tg最 低,分 别 为-53.9,-59.8 ℃,在5 种 酯 类 增 塑剂中增塑效果最好。可见,尽管叠氮硝基芳香酯类增塑剂的报道和研究不如脂肪酯类增塑剂多,相信通过芳环(苯环、杂环)的合理选型及含能基团数量、种类的调控,有望制备出性能更加优良的增塑剂新品种,用作推进剂配方应用研究。

表2 几种叠氮硝基芳香酯增塑剂性能参数[35]Table 2 Properties of several azidonitro aromatic ester plasticizers[35]

Scheme 2 Synthetic routes of several energetic azidonitro aromatic ester plasticizers 10-15

综上,对于脂肪族叠氮硝基酯增塑剂,减少支链数量或结构中极性基团如酯基、硝基的数目,有助于提高分子主链的柔顺性,获得低Tg。此外在分子结构设计阶段,使极性基团远离分布便于提高增塑剂的热稳定性。含有芳香环的增塑剂往往具有正生成焓,且随着─N3数目的增多,生成焓显著增大。但C、H 占比高,分子氧平衡偏低。

1.2 叠氮硝基烃类和醚类

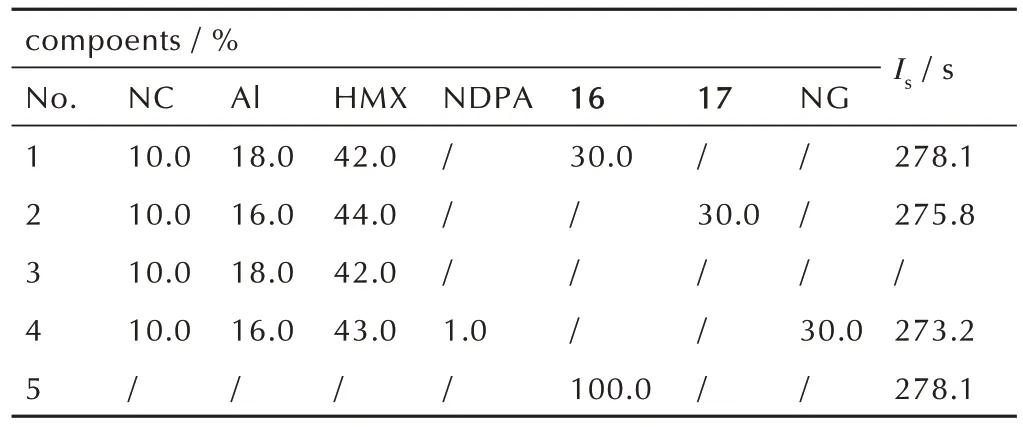

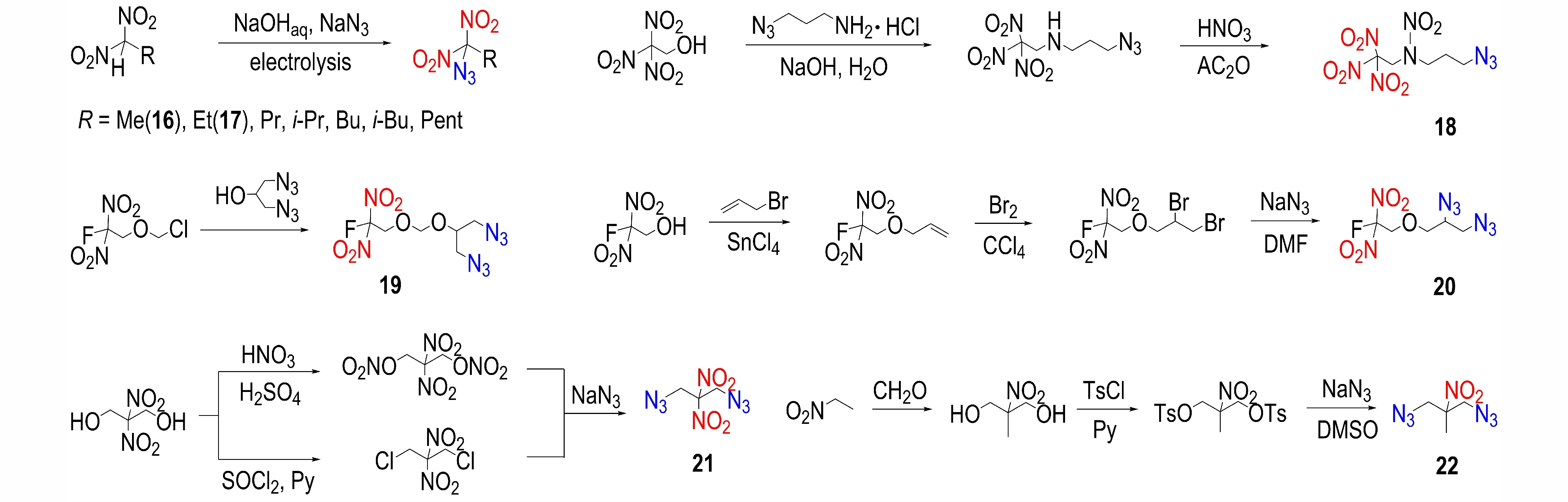

叠氮硝基烃、叠氮硝基醚化合物同样表现出潜在的枪炮或火箭推进剂应用价值。早期工作是Charles等[39]于1975 年利用电解法合成的增塑剂16 和17(Scheme 3)。它们的Td超过100 ℃,氧平衡分别为-14.9%,-13.7%;撞击感度分别为80,100 cm(2 kg落锤),较钝感。16 的密度为1.456 g·cm-3。质量比1∶3 的聚硝基丙烯与17 的混合体系DTA 的热分解温度超过120 ℃。作者理论计算基于3 种不同增塑剂、含有NC、铝粉(Al)、HMX 及硝基二苯胺(NDPA)安定剂的推进剂的比冲,见表3。16 和17 增塑的推进剂比冲分别为278.1,275.8 s,高于NG 的273.2 s,推进剂能量水平更高。此外,单组分增塑剂16 的比冲为278.1 s,与表3 中配方1 的比冲相同,表明可作为单组分推进剂或者复合推进剂的增塑剂。1979 年Witucki等[22]设计合成的增塑剂18、19、20(Scheme 3)的氧平衡分别为-31.4%,-53.5%,-46.0%。18 的密度为1.5195 g·cm-3。1982 年Witucki 等[40]测试20 的密度为1.44 g·cm-3,Tg、Td分别为-30,185 ℃,生成焓计算值为367.84 kJ·mol-1,且挥发性低,可用作炸药和推 进 剂 的 增 塑 剂。2004 年Dave 等[41]、2005 年Yan等[38]通过增加─N3的数量、调控其与─C─NO2之间的距离实现对17 的结构微调,制备了增塑剂21(Scheme 3)。后者以2,2-二硝基-1,3-丙二醇为原料,采用2 种路线合成(Scheme 3)。21 的生成焓、密度、氧平衡、爆速、爆压、比冲的计算结果分别为465.09 kJ·mol-1,1.62 g·cm-3,-29.6%,8.3 km·s-1,27.8 GPa,265 s,其生成焓、密度、爆速和爆压均高于NG,是一种新型高能量密度增塑剂。但Hirlinger等[42]测试发现,21 对撞击和摩擦十分敏感,可作为一种简单炸药使用。鉴于21 机械敏感的问题,2010 年汪营磊等[43]通过减少结构中─C─NO2的数量,制备了增塑剂22(Scheme 3)。其撞击和摩擦感度分别为34 cm,32%,比21 钝感。另外,其密度和氧平衡分别为1.28 g·cm-3,-82.2%;Td、Tg分别为234,-51.5 ℃。是一种密度适中,热安定性较好,玻璃化转变温度和感度较低的含能增塑剂,在推进剂及气体发生剂领域具有潜在应用价值。

表3 不同组成推进剂配方的比冲[39]Table 3 Specific impulses of propellant formulations with different components[39]

Scheme 3 Synthetic routes of several energetic azidonitro ether and paraffin plasticizers 16-22

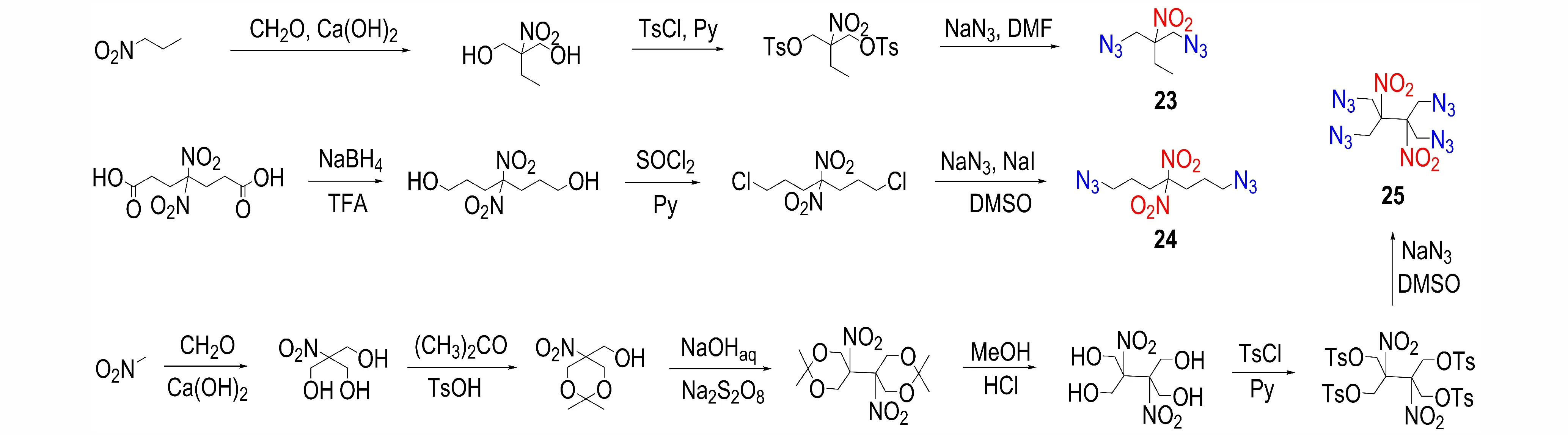

2012 年Ghosh 等[44]为进一步研究增塑剂结构上取代基对其性能的影响,在22 的结构基础上,制备了增 塑 剂23(Scheme 4)。 其Td(245.5 ℃)、Tg(-96.7 ℃)、密度(1.32 g·cm-3)均优于增塑剂22;特别是其撞击感度H50>170 cm(2 kg 落锤)、摩擦感度>36 kg,机械钝感,感度远低于增塑剂22,;但氧平衡(-101%)偏低。23 与GAP、3,3-双(叠氮甲基)氧杂环丁烷与四氢呋喃共聚醚(PBT)、聚(3-硝氧甲基-3-甲基)氧杂环丁烷(PLN)等黏合剂相容性良好,可显著降低3 种黏合剂的Tg、η、G′和G",改善其力学性能和流变性能。综上,23 是一种热稳定性高、机械十分钝感、Tg非常低、能量高、密度较大的含能增塑剂,且与叠氮或硝基聚醚黏合剂相容性和增塑效果好,有望用在枪炮或火箭推进剂中改善其低温性能和工艺性能,提高固含量。同年,Ek 等[31]将2,2-二硝基-1,3-丙二醇分子主链碳原子数增加到7,制备了增塑剂24(Scheme 4)。其密度、氧平衡、初始热分解温度分别为1.51 g·cm-3,-94.0%,218 ℃,热 稳 定 性 满 足STANAG 4582 要求[45];Tg为-89.5 ℃。与21 相比,通过延长碳链,扩大含能基团之间的距离,改善了增塑剂机械感度。2012年王娟等[46]通过进一步增加2 种能量基的数量,合成了 含 有4 个─N3和2 个─C ─NO2的 增 塑 剂25(Scheme 4)。其氧平衡为-56.4%,Td为223.5 ℃,热稳定性较好。但合成步骤冗长,综合收率仅37.7%,制备成本高。

Scheme 4 Synthetic routes of several energetic azidonitro ether and paraffin plasticizers 23-25

叠氮硝基烃和叠氮硝基醚类增塑剂分子简单,便于结构修饰以及系统性地调控材料性能。但也存在烷基和醚键引入难度较酯基偏大,合成步骤偏长的问题。总的来说,含有─N3和─C─NO2的增塑剂,密度均在1.3 g·cm-3以上,氧平衡均高于-100%,特别是18 的密度和氧平衡分别高达1.52 g·cm-3,-31.4%;23的Tg低至-96.7 ℃;是一类需要重点关注、非常有价值的含能增塑剂。灵活调控分子结构和性能、缩短材料合成步骤,是研究人员面临的最大挑战,也是材料市场化的突破点。

2 含─O─NO2能量基的叠氮增塑剂

硝酸酯基类增塑剂如NG 因能量高、密度大、氧平衡高、塑化能量强等优点,过去和现在一直是高能NEPE(硝酸酯增塑聚醚)推进剂配方常用增塑剂。但此类增塑剂一般存在机械感度偏高、易迁移和挥发、热稳定性差等问题[47],难以满足当前航母等大型武器对不敏感、低易损弹药的需求。─O─NO2官能团燃烧时N 原子转变成N2,可以认为N 原子不耗氧,O 原子提供配方燃烧时O2来源。鉴于─O─NO2官能团的能量(生成焓-66.2 kJ·mol-1)、氧含量(77.4%)和分子量(62 g·mol-1)优势,在叠氮增塑剂分子中引入该能量基团,在保持高生成热、低凝固点的同时提高氧平衡及密度等性能。目前制备含─O─NO2和─N3增塑剂主要采用2 种技术路线,一种是先混酸硝化引入─O─NO2,再叠氮化引入─N3[48];另一种是先引入─N3,再引入─O─NO2[23]。但2 种合成工艺的不足是:前者较好的离去基团─O ─NO2易被亲核基团─N3取代[48-50],即二者难以“兼容”;后者叠氮有机物具有一定的感度,混酸硝化时强放热,工艺安全风险较大。尽管如此,通过对合成工艺进行控制,一些叠氮硝酸酯类增塑剂的合成和应用被报道。

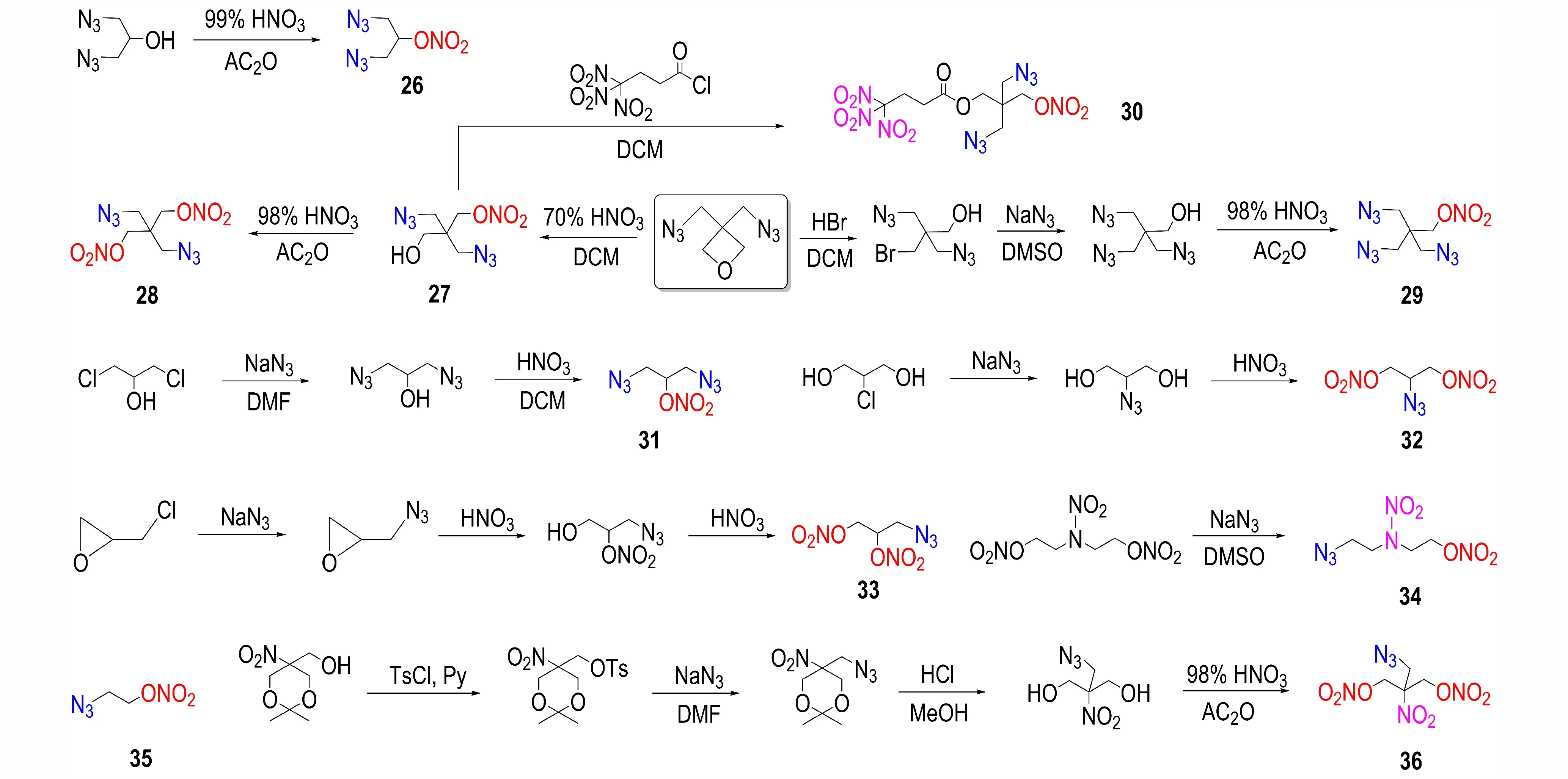

较 早 的 是Witucki 等[22]于1979 年 合 成 的 增 塑 剂26(Scheme 5)。得益于较短碳链及3 个能量基,26 的密度和氧平衡分别为1.4965 g·cm-3,-48.4%。随后1985 年Wilson 等[23,51]以3,3-双(叠氮甲基)氧杂环丁烷(BAMO)为原料,合成了27~30 四种液体增塑剂(Scheme 5)。1996 年,王遵尧等[52]用半经验的AM1量化计算方法研究28 分子构型的稳定性发现:1 个─O─NO2和2 个─N3取顺式、另1 个─O─NO2取反式的构 型 最 稳 定;2 个─O─NO2和1 个─N3取 反 式、另1 个─N3取顺式的构型最不稳定。1999 年,王进等[53]测试28 的氧平衡、密度、生成热、撞击和摩擦感度分别为-46.3%,1.51 g·cm-3,632.6 kJ·mol-1,15.4 cm(2 kg落锤)、4%(压力3.62 MPa,摆角60°);Td为199.6 ℃。密度和能量较大、热稳定性较好,但机械敏感。热分析显示28 能够加速双基推进剂组分NC 与NG 以及RDX的热分解,有望在改性双基推进剂中改善双基组分与RDX 之间脱湿现象的同时,提高推进剂的能量和燃速。2010 年崔军民等[54]更加详细地表征了28 的撞击和摩擦感度分别为23.4%(2 kg 落锤,35 cm 高度)、100%(压力3.98 MPa,摆角90°);放气量为1.07 mL·g-1(温度90 ℃,时间48 h),进一步确定该增塑剂挥发性和感度较大,推进剂应用受到限制。

Scheme 5 Synthesis routes of several energetic azidonitrate plasticizers

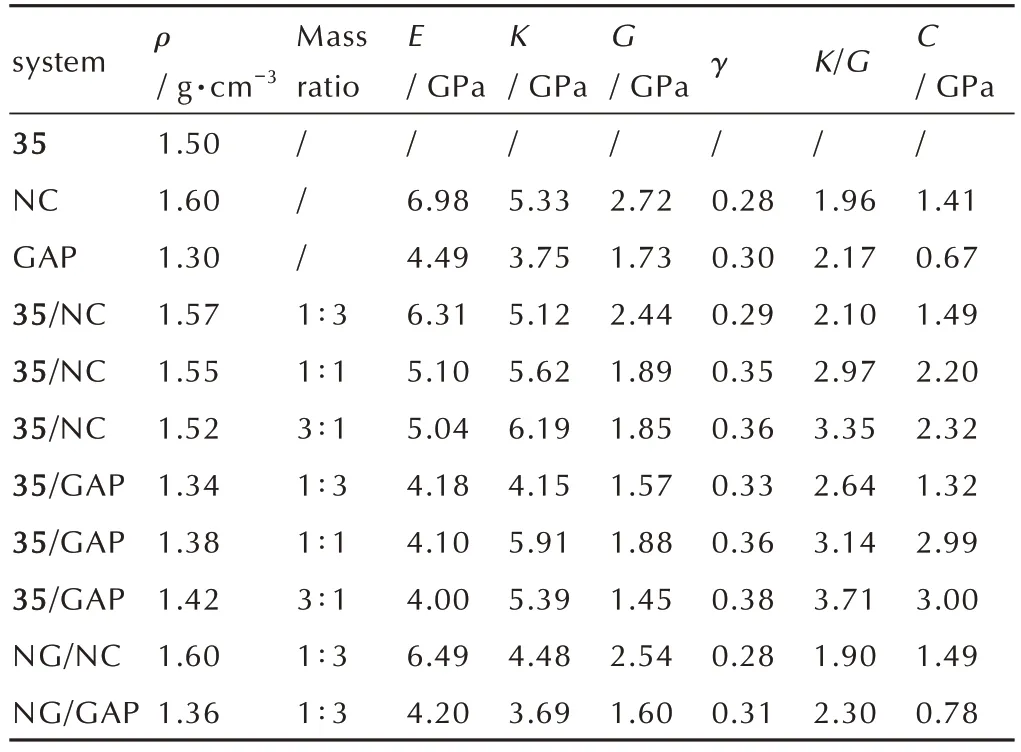

从多元醇硝酸酯出发,是开发含有不同数量─N3和─O─NO2增塑剂很好的研究思路。为了既保证配方能量水平不降低,又避免NG 低温析出,恶化推进剂力学性能和安全性,2003 年郭绍俊等[55]对NG 的结构进行了改性,设计了31~33 3 种增塑剂(Scheme 5)。局限于原料来源,作者仅合成了31,另外两种增塑剂处于探索阶段。31 氧平衡为-47.0%,凝固点为-15 ℃,低于NG 的13 ℃,表明─N3局部取代─O─NO2,可降低母体材料的凝固点。31 在188 ℃开始分解,撞击和摩擦感度分别为31.5 cm(1.2 kg 落锤),90%(压力2.5 MPa,摆角66°)。与NG 相比,叠氮化后增塑剂热稳定性和机械感度均有一定的改善。2015 年高福磊等[48-49]合成了含有3种能量基的增塑剂34(Scheme 5)。其氧平衡和密度分别为-43.6%,1.46 g·cm-3;Tg和Td分别为-41,172 ℃;撞击和摩擦感度分别为56 cm(2 kg 落锤)、12 N,机械敏感。与结构空间位阻较大的支链型增塑剂28 的感度相比,34 相对钝感。同年Yang 等[56]模拟设计了增塑剂35(Scheme 5),密度泛函理论(DFT)和分子动力学(MD)研究发现,其氧平衡高(-36.3%),密度大(1.50 g·cm-3),能量高(生成焓217.4 kJ·mol-1),稳定性略优于NG,爆速、爆压分别为7.70 km·s-1,23.45 GPa,与NG[34]相当。与GAP、NC 相容性良好。力学性能计算结果见表4,与NG 相比,增塑比1∶3 时,35 增塑的GAP、NC 混合体系具有更低的抗拉强度(E 值)和更高的延伸率(C 值),增塑效率优于NG。增塑比越大,混合体系力学性能越好。表明35 是一种在NC 和GAP 基推进剂中具有潜在价值的增塑剂。

表4 几种增塑体系的弹性力学参数[56]Table 4 Elastic mechanical parameters of various plasticizing systems[56]

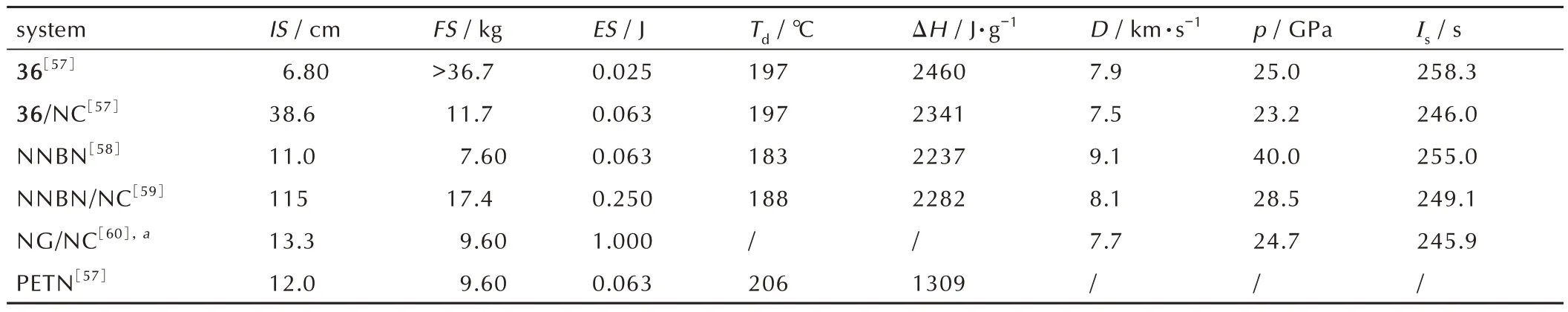

2016 年Schulze 等[57]合成了含有─N3、─O─NO2和─NO23 种能量基的增塑剂36(Scheme 5)。其密度为、氧平衡和生成焓分别为1.55 g·cm-3,+12%,17.5 kJ·mol-1;Tg和Td分 别 为0~5,197 ℃。其 感 度、NC 基黏合剂配方性能与2,3-二硝基-2,3-二(硝氧甲基)-1,4-丁二硝酸酯(NNBN)、季戊四醇四硝酸酯(PETN)、NG 的理化性能对比见表5。36 撞击敏感性略高于含有4 个─O─NO2的NNBN 和PETN,但摩擦感度显著低于它们,是一种对撞击敏感、摩擦钝感的增塑剂。增塑比1∶1.5 时,36/NC 推进剂的撞击敏感性低于单一组分,其热稳定性和分解热优于NNBN/NC 配 方。3 种 增 塑 剂36、NNBN、NG 增 塑 的NC 基推进剂计算比冲较为接近,表明前者是一种潜在的含能增塑剂。但其Tg高,改善推进剂力学性能能力不足。

表5 NC 基推进剂配方感度数据及能量性能计算结果[57]Table 5 Sensitivity data and calculated properties of the NC-based propellant fromulations[57]

综上,此类增塑剂含有比─C─NO2能量、密度和氧含量更高的─O─NO2,其密度和氧平衡一般比叠氮硝基类增塑剂更大,分别在1.50 g·cm-3,-50%以上。特别是36 分别达到1.55 g·cm-3,12%,能量高,是一种能量性能优势明显的增塑剂。但─O─NO2导致增塑剂感度较高,硝化过程风险较大,应用局限性大。如何平衡能量和感度的矛盾关系,需要研究人员更深层次理解构效关系,合理选择2 种能量基的数量,优化结构分布位置,研制出令人满意的增塑剂。

3 含─N─NO2能量基的叠氮增塑剂

─N─NO2具有正生成焓74.5 kJ·mol-1,氮含量46.7%,分子量60 g·mol-1,作为“重原子”富氮基元引入分子中可提高能量密度。将其与─N3结合在同一分子中,在保证后者赋予材料优良性能的基础上,有望改善分子的氧平衡、密度和感度等。含有这2 种基团的增塑剂往往比硝酸酯类增塑剂有更好的稳定性及与推进剂组分的相容性,可调控燃烧产物的平均分子量,提高氮含量降低特征信号,提高推进剂能量和比冲[58-60]。制备此类化合物的一般策略是:先用硝化试剂HNO3硝 化 有 机 胺 引 入─N─NO2[61-64],再 用 叠 氮化试剂NaN3取代离去基如卤素[65]、─O─SO2CF3[66]、─O─NO2[67]等引入─N3。过去几十年,大约20 几种此类增塑剂被合成、表征及研究。此类增塑剂按照结构中官能团的类别可分为叠氮硝胺烃类、叠氮硝胺硝基类、叠氮硝胺醚类3 种。

3.1 叠氮硝胺烃类

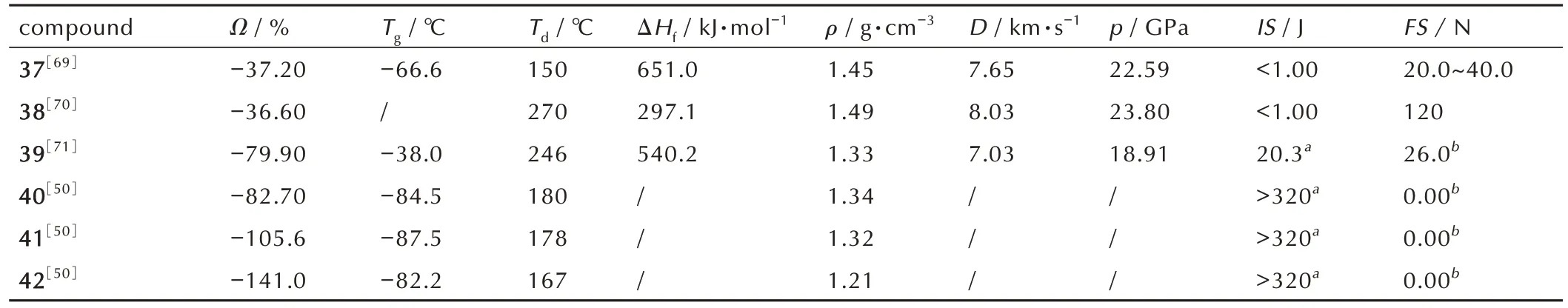

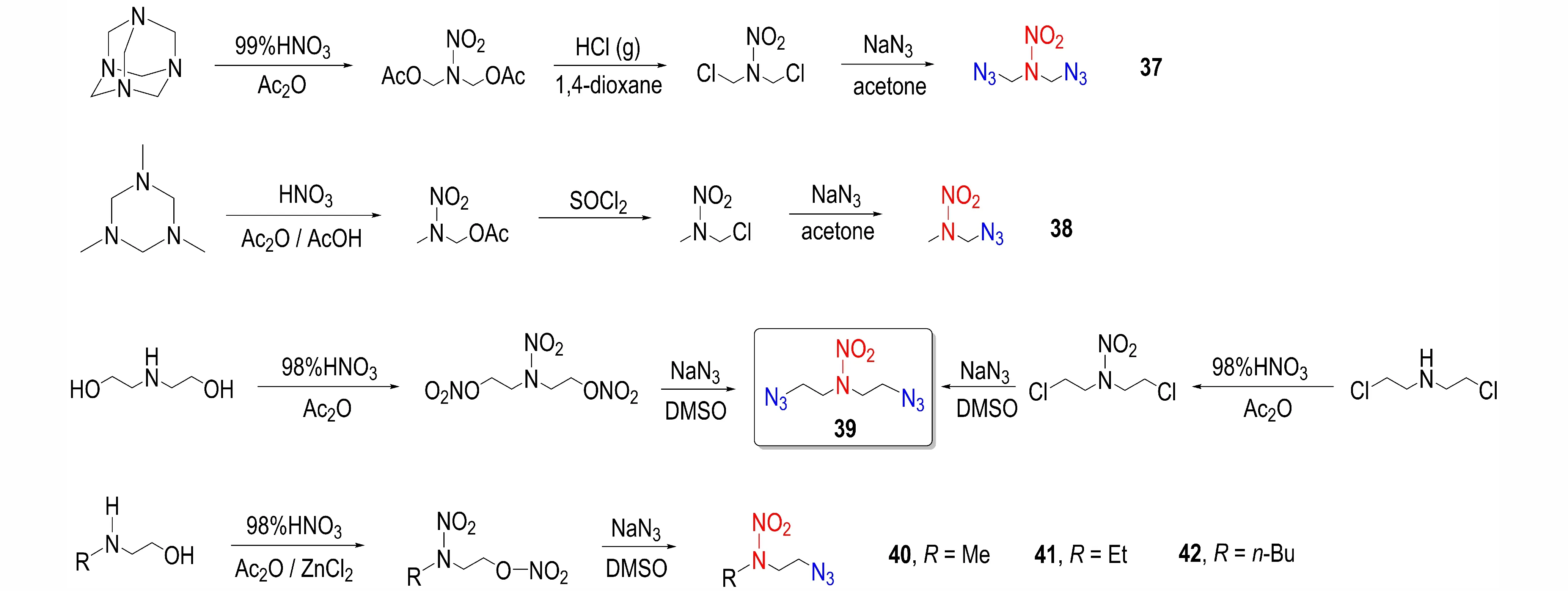

增塑剂37(Scheme 6)是首例叠氮硝胺烃类结构,由Flanagan 等[68]在1978 年报道。Klapötke 等[69]研究发现37 在150 ℃开始分解。其生成焓、爆轰性能及感度数据见表6,可知爆轰性能好,撞击和摩擦很敏感。2006 年Klapötke 等[70]对分子结构中─N3数量进行了调控,合成了结构最简单的叠氮硝胺增塑剂38(Scheme 6)。其相关理化参数见表6,爆温和爆热分别为4092 K,6088 J·g-1,但机械十分敏感。沸点较低(140~150 ℃(常压)),潜在的挥发性限制其实际应用。

表6 含一个─N─NO2的叠氮硝胺增塑剂理化参数Table 6 Physicochemical properties of azidonitramine plasticizers with one ─N─NO2 group

Scheme 6 Synthesis routes of several energetic azidonitramine plasticizers with one ─N─NO2 group

另一个被广泛研究的是增塑剂39,由Simmons等[71]在1984 年 报 道(Scheme 6),相 关 理 化 参 数 见表6。其冰点低于-20 ℃,黏度19.5 mPa·s(25 ℃)。其与双基火炸药常用组分硝化纤维素相容性好,用于高能低烧蚀发射药配方中,可降低爆温200~400 K,与RDX 炸 药 配 合 使 用,火 药 力 提 升100 J·g-1,达 到1400 J·g-1。将其添加到火药配方中,可降低燃气平均分子量,生成大量的气体;降低点火温度和燃烧热,降低弹丸对炮管的烧蚀程度。采用表面钝化或涂层处理技术可解决其增加的燃速对弹丸弹道稳定性带来挑战。产气量大的优势,39 也可用于气体发生剂和烟火剂等领域。王建灵等[72]发现,其燃烧热为16585.2 kJ·kg-1,爆热为3549 J·g-1,机械感度(见表6)小于NG,得益于分子中键能相对─O─NO2较高 的─N3和─N ─NO2,其 热 感 度 也 低 于NG;TNT当量在0.46~0.63 之间,为其安全生产和使用提供数据参考。同年,杨建兴等[73]研究发现,39 增塑的发射药比双基发射药具有更低的压延塑化温度及成型压力,对NC 的塑化能力更好,使发射药具有较好的柔 韧 性。2013 年Yang 等[33]理 论 研 究39 的 爆 轰 性能,计算比冲为195.97 s,与RDX 的212.98 s 接近。次年Yang 等[74]又联合微观MD 与介观耗散粒子动力学(dissipative particle dynamic)模拟研究GAP 与39 相 容 性 好。与GAP 相 比,39 增 塑 的GAP 二 元 混合体系具有增强的塑化性能。39 是一种高能、钝感、热稳定性较好、Tg较低的叠氮硝胺增塑剂。但其制备过程涉及原料二醇胺的硝化为多元醇硝化,属于强放热反应,工艺温度难以控制,过程危险性大;此外 中 间 体1,5-二 硝 酸 酯 基-3-硝 基-3-氮 杂 戊 烷(DINA)属于易爆炸药,撞击感度为31 cm(2 kg 落锤),其使用过程安全隐患较大,共同制约了39 工程化制备和武器型号批量需求。为解决这一问题,Xue等[62]提出以二(2-氯乙基)胺盐酸盐为原料的改进制备工艺(Scheme 6)。新工艺不涉及多元醇硝化危险工段及DINA 易爆物质,安全性大幅提高,为规模化生产奠定良好的技术基础。尽管39 具有出色的增塑性 能,但 低 分 子 量(200 g·mol-1)带 来 的 挥 发 性(0.15%,24 h/50 ℃)[72]限制其实际应用。

2017 年Gao 等[50]用─N3取代烷基硝氧乙基硝胺(R-NENAs)分子中的─O─NO2,制备了40~42 三种叠氮硝胺增塑剂(Scheme 6),它们与38 互为同系物。由表6 可知,3 种增塑剂密度中高,对热、机械刺激均不敏感。较长柔性烷基链赋予分子低Tg,但也导致其氧平衡在-80%以下,明显低于37 和38。

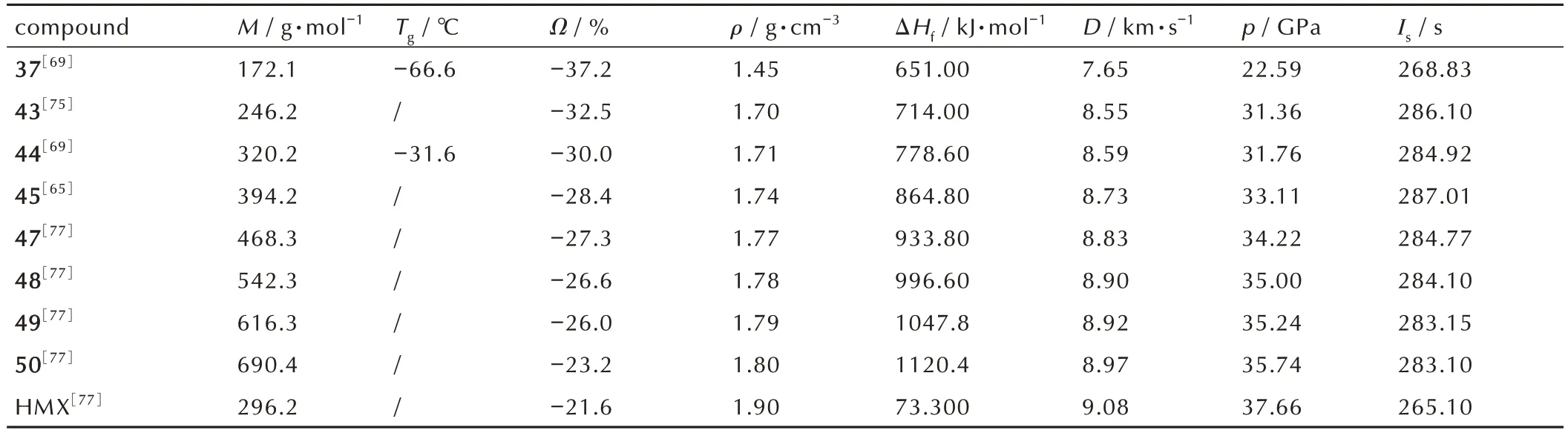

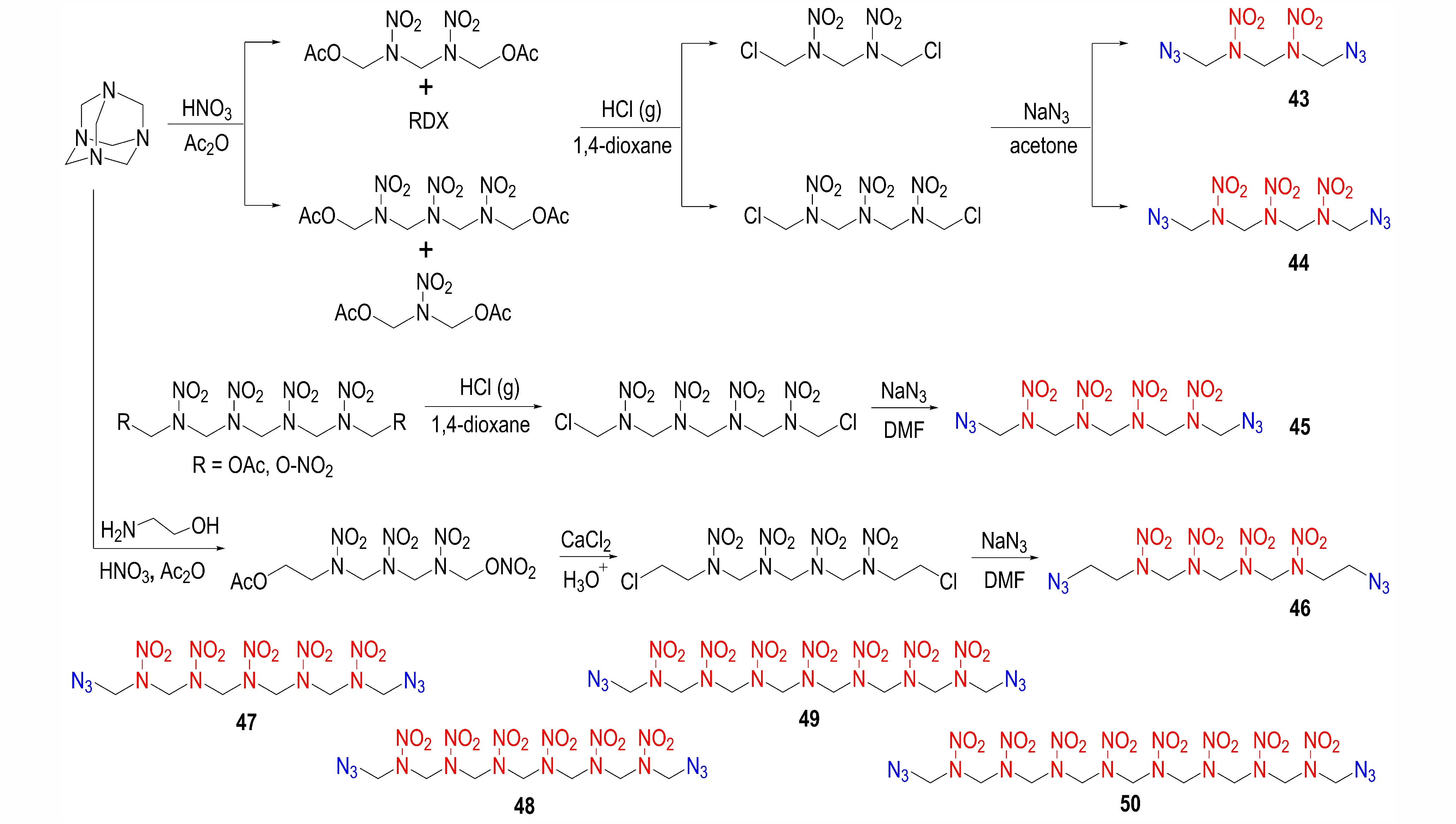

含多个─N─NO2的亚甲撑增塑剂也有一些报道。最早、最简单的43(Scheme 7)是由Helmy[75]于1984 年 报 道。2009 年Klapötke 等[69]合 成 了 含3 个─N─NO2的44(Scheme 7)。其撞击感度<1 J,摩擦感度介于144~160 N,机械敏感。160 ℃开始分解,熔点为137 ℃,常温下为固体,不被考虑用作增塑剂。1982 年Henry 等[65]合成含有4 个─N─NO2的增塑剂45(Scheme 7),其撞击感度为19 cm(2.5 kg 落锤),比44 低。保持官能团数量不变,增加主链碳原子数至11个,2005 年Ritter 等[76]制备了与45 互为同系物的增塑剂46(Scheme 7)。其撞击感度(2 J)低于43,高于45。为系统地研究─N─NO2数量对理化性能的影响,为此类增塑剂分子设计、合成提供理论指导,2014年Yang 等[77]将─N─NO2数 目 由5 个 逐 渐 增 加 到8个,设计了47~50 四种亚甲撑结构增塑剂(Scheme 7)。上述八种增塑剂能量性能和安定性的DFT 研究结果表明,─N─NO2对增塑剂的能量性能有积极的影响。随增塑剂结构中─N─NO2数目的逐渐增多,其氧平衡、生成焓、密度、爆速、爆压等能量性能参数逐渐增大(见表7),最大分别为-23.2%,1120.4 kJ·mol-1,1.80 g·cm-3,8.92 km·s-1,35.24 GPa。除生成焓外,其余理性参数与HMX 的接近。ΔHf与─N─NO2数目之间存在很好的线性关系,每增加一个─N ─NO2,生成焓平均增加67.59 kJ·mol-1。当─N─NO2数目增加到4 个时,比冲达到最大值287.01 s。八种增塑剂的比冲均高于HMX,爆轰性能优于增塑剂乙二醇 二 硝 酸 酯(EGDN,1.48 g·cm-3,8.00 km·s-1,25.07 GPa)和NG(1.54 g·cm-3,8.03 km·s-1,5.92 GPa)。尽管─N─NO2数目对稳定性有消极影响,但这些增塑剂的稳定性都满足使用需求,有望作为含能增塑剂提高推进剂燃速和能量水平。

表7 含多个─N─NO2的叠氮硝胺增塑剂理化参数Table 7 Physicochemical properties of azidonitramine plasticizers with more than one ─N─NO2 group

Scheme 7 Synthesis routes of several energetic azidonitramine plasticizers with more than one ─N─NO2 group

综上,整合机械钝感、热稳定性较高的─N─NO2和─N3于烃类分子中,特别有助于制备钝感、高能量密度含能增塑剂。最具代表性的39 具有燃速高、燃温低、产气量大等优势,应用价值十分明显。而含有多个─N─NO2的亚甲撑增塑剂,密度、氧平衡、生成焓分别在1.7 g·cm-3,-30%,700 kJ·mol-1以上,特别是50(1.80 g·cm-3,-23.2%)接近炸药HMX,生成焓、比冲显著高于后者。此类化合物易于合成,仅需通过二元醇胺先硝化再叠氮化即可。目前处于结构设计阶段,需要科研人员积极制备出产品,重点探索推进剂应用价值。

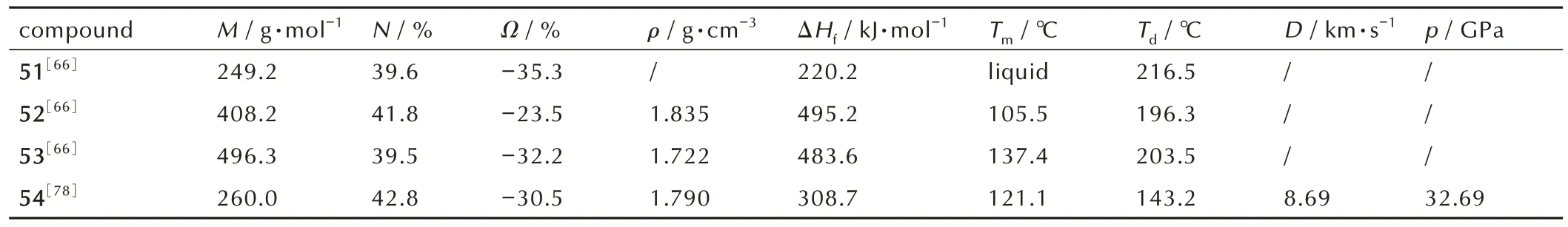

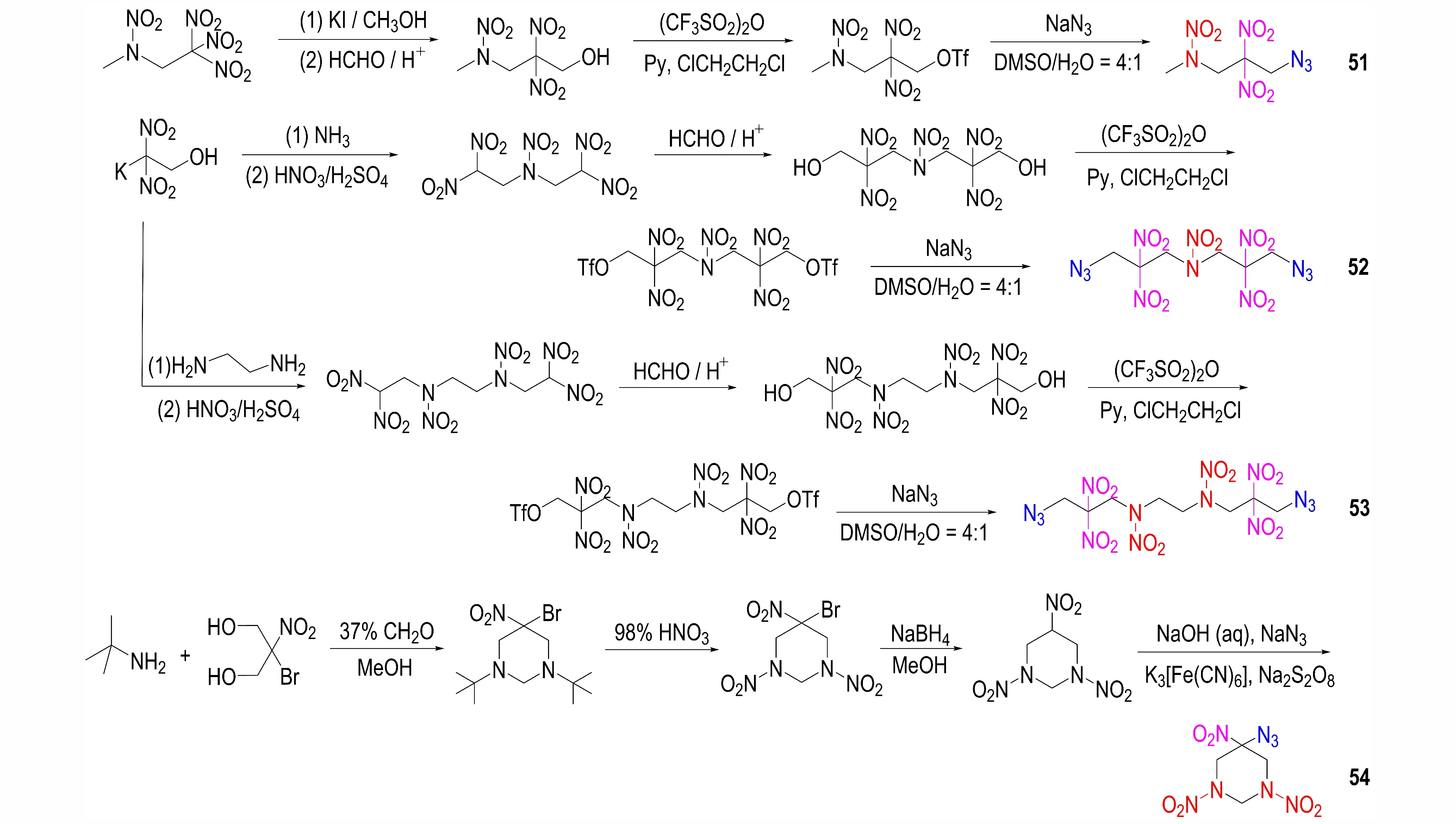

3.2 叠氮硝胺硝基类

在叠氮硝胺烃类增塑剂结构中引入对热刺激较为钝感的─C─NO2或─C─(NO2)2是提高其氮、氧含量及密度,改善其能量和氧平衡的较佳途径之一。1996 年欧育湘等[66]设计合成了51~53 3 种叠氮硝胺硝基类增塑剂(Scheme 8),理化参数见表8。需要注意的是,只有选用三氟甲基磺酸酐磺化才能顺利地进行后续叠氮化,且叠氮化过程在混合溶剂中才有效。这3种增塑剂均含有─C─(NO2)2、─N─NO2和─N3,氧平衡比较高,密度高达1.7~1.8 g·cm-3,特别是52 的密度达到1.835 g·cm-3,是目前为止密度最大的叠氮有机物。3 种含能基团赋予分子正生成焓。它们的热稳定性较好。除51 常温下为液体,其余为固体,无法用作增塑剂,但可作为高能量密度含能材料添加剂。另一例是Yang 等[78]于2021 年合成的54(Scheme 8),理化参数见表8。其能量密度大,爆轰性能出色,比冲、燃 速 分 别 为256.8 s,1.63 km·s-1,高 于AP(157 s,0.99 km·s-1)。燃烧火焰温度为3218.6 K,燃气相对平均分子量为23.6。热稳定性适中,撞击感度为7.0 J。但熔点较高,无法用作增塑剂。鉴于其出色的密度和爆轰性能,可作为高能炸药的理想替代者;其高生成热,有望作为水下炸药。

表8 含硝基的叠氮硝胺增塑剂理化参数Table 8 Physicochemical properties of azidonitramine plasticizers with nitro groups

Scheme 8 Synthesis routes of several energetic azidonitramine plasticizers with nitro groups

含有上述3 种含氮能量基的增塑剂氮含量高,均在40%左右,生成焓均为正值。且多个“重原子”基团使得化合物密度在1.7 g·cm-3以上,尤其是52 的高达1.835 g·cm-3,是合成的已知密度最大的有机叠氮分子。但多个极性─C─NO2和─N─NO2易诱导形成分子间氢键,导致熔点高,常温下为固体,无法用作增塑剂。需要进一步调控分子结构的柔顺性,降低冰点。

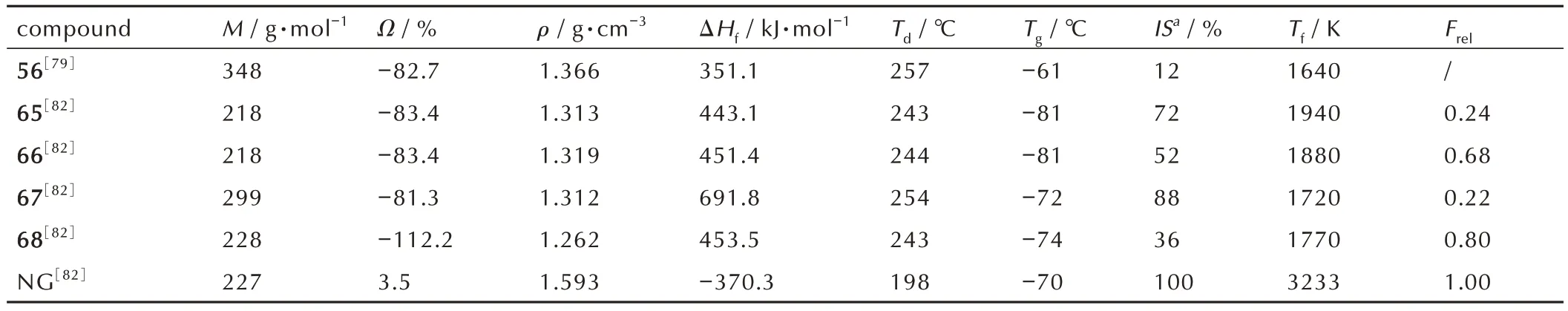

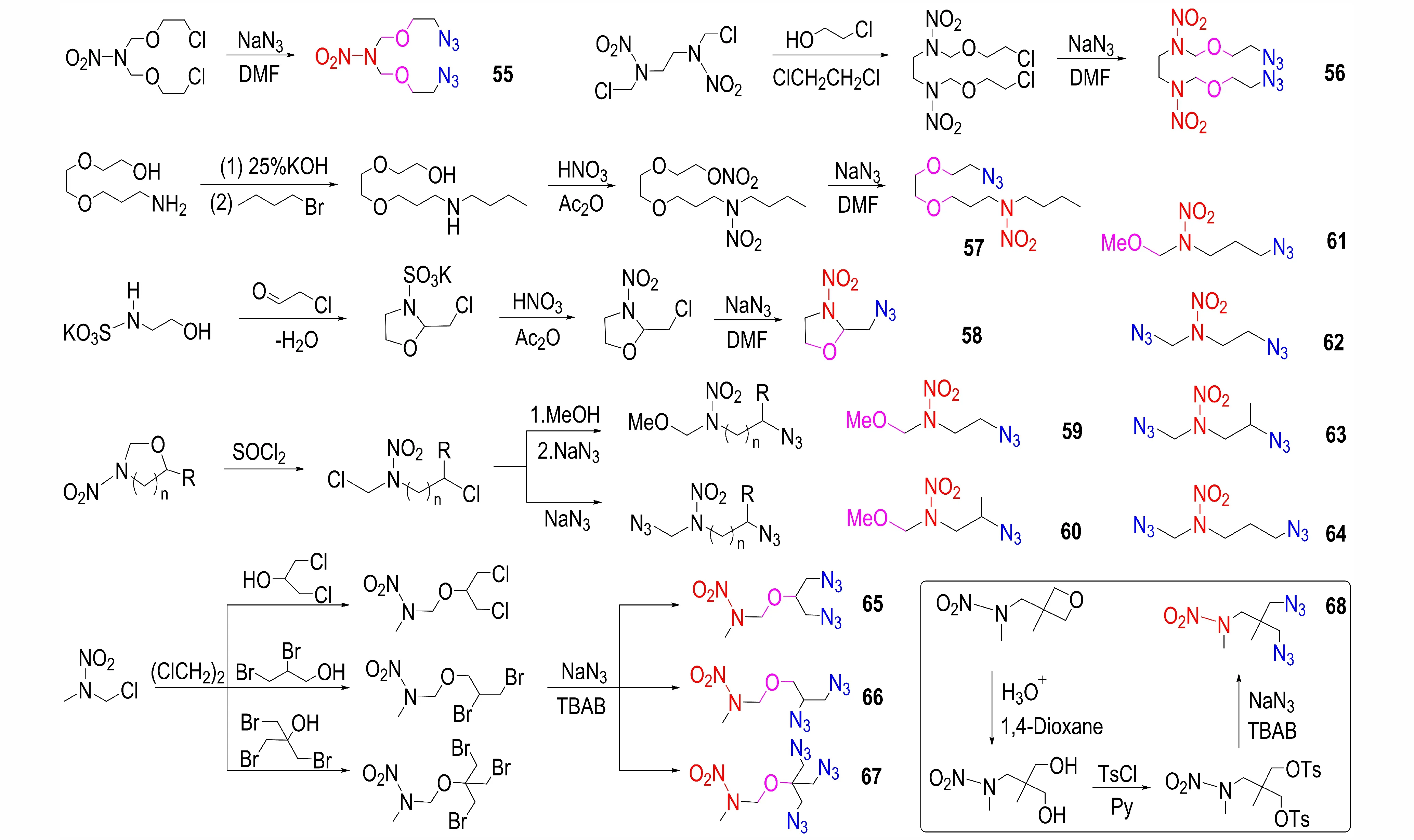

3.3 叠氮硝胺醚类

─C─O─C 具有较好的稳定性和柔顺性,将其引入增塑剂结构中可提高安定性、降低玻璃化转变温度,有助于开发适用于宽温度范围的增塑剂。此外,─C─O─C 氧原子的未成键电子对,有助于增强分子内和分子间作用,降低增塑剂在黏合剂基体中的迁移。为降低高能复合固体推进剂发动机燃烧尾气中羽烟含量,实现低特征信号,提高导弹、火箭的隐蔽性,1984年Witucki 等[79]设 计 合 成 了55、56 两 种 增 塑 剂(Scheme 9),理化参数见表9。多个“重原子”能量基使56的密度、生成焓分别为1.366 g·cm-3,351.1 kJ·mol-1;3 种对热稳定官能团使其Td高达257 ℃。尽管含有2 个极性─N─NO2,主链结构柔顺性赋予其较低Tg(-61 ℃)。撞击爆炸概率为12%(10 kg 落锤、落高25 cm),对撞击钝感。计算火焰温度为1640 K,接近NG 的一半,表明─N3和─N─NO2能够显著降低燃温。用它们代替复合固体推进剂中传统增塑剂如三醋酸甘油酯、邻苯二甲酸二丁酯或双(2,2,2-氟二硝基乙基)缩甲醛(FEFO)可使推进剂具有较低的烟含量。针对39 挥 发 性 较 大 的 问 题,1985 年Schack 等[80]设 计、合成了分子量为289 g·mol-1的低挥发性增塑剂57(Scheme 9)。中间体硝酸酯化合物具有较长的烷基碳链及数量减少的─O─NO2,感度比DINA 低,便于后续纯化及叠氮化。2005 年Lotmentsev 等[64]合成的增塑剂58(Scheme 9)的氧平衡(-78.6%)和密度(1.37 g·cm-3)与39[71]接近,生成焓为226 kJ·mol-1,Tg为-76 ℃。58 与NC 的热力学结合性比NG 更大,二者的相容性更好,但其热稳定性、熔点以及爆轰性能需要进一步研究,验证作为新型增塑剂的可行性。2021年Vinogradov 等[81]合成了59~64 6 种叠氮硝胺醚类增塑剂(Scheme 9)。其中,59~61 的生成焓分别为152.7,123.5,117.2 kJ·mol-1,呈现出随碳链的增长逐渐降低现象。60、61 不同的生成焓表明结构中含能基团的分布位置对能量有一定的影响。

表9 含─C─O─C 的叠氮硝胺增塑剂理化参数Table 9 Physicochemical properties of azidonitramine plasticizers with ─C─O─C groups

Scheme 9 Synthesis routes of several energetic azidonitramine plasticizers with ─C─O─C groups

次年Vinogradov 等[82]又合成了含醚键的65~67以及不含醚键的68(Scheme 9)4 种叠氮硝胺。作者采用该工艺同时合成了56。5 种增塑剂与NG 理化参数见表9,它们的密度介于1.26~1.37 g·cm-3;Td高于240 ℃,热稳定性明显优于NG。65 与66 的Tg显著低于NG,表明在增塑剂分子中引入柔性─C─O─C,可获得低Tg。与65 相比,67 结构中侧链多,分子链柔顺性降低,Tg升高。多个─N3和─N─NO2赋予它们正生成焓,尤其是含有3个─N3的67的高达691.8 kJ·mol-1,显著高于NG。它们的撞击感度并没有比NG 更敏感,66的撞击感度约为25 cm(10 kg 落锤),属于钝感化合物。表明合理选择能量基的种类和数量,可获得兼顾能量和感度的增塑剂品种。这些化合物的火焰温度均不超过2000 K,低于NG。由相对挥发性数值(Frel)可知,除56,表9 中化合物均低于NG,特别是65 和67 约为其20%,挥发性满足使用要求。同分异构体65 与66 的生成焓、撞击感度和挥发性表明,增塑剂的能量、机械感度和挥发性除了与氮含量、分子量等有关,也与分子结构即基团分布有关。表明合理统筹分子中的能量基团种类、数量和分布位置,是获得性能优良增塑剂的关键。

研究表明[83-84],含有上述2 种含能基团的增塑剂与含能黏合剂如NC、GAP、PBT 等一般相容。表9 中6 种增塑剂(含量50%)增塑NC 的Tg依次为-29,-49,-45,-35,-42,-53 ℃,除NG 外,65 增塑效果最好。对增塑聚氨酯弹性体(PU)而言,叠氮硝胺增塑效果均优于NG,降低Tg能力是65 与66 近似,大于68;含量50%或60%的68 增塑PU 混合体系的Tg比等量NG增塑值低10 ℃。对PU 基推进剂,上述增塑剂增塑比为7∶3 时,黏合剂在整个宽温范围内处于高弹态。

与叠氮硝胺烃和叠氮硝胺硝基类增塑剂相比,叠氮硝胺醚类含有的─C─O─C 显著提高了结构柔顺性,赋予增塑剂低Tg,介于-61~-81 ℃。它们热稳定性高,对撞击相对钝感,满足增塑剂使用需求。燃温低于NG,且与高能聚醚黏合剂相容,增塑效果良好。增塑剂感度、挥发性和生成焓随结构变化呈现一定的灵敏度。总之,叠氮硝胺类增塑剂与叠氮硝基类增塑剂一样,普遍钝感、热稳定性好、氧平衡高、能量密度大,具有广阔的应用空间。

4 含─NF2能量基的叠氮增塑剂

将─NF2(生成焓-32.7 kJ·mol-1)高能结构基元引入含能增塑剂结构中具有益处(1)较小原子半径的F原子赋予增塑剂更高的堆积密度;(2)N─F 键的键能低(280 kJ·mol-1),此类增塑剂燃烧气体产物HF 键能高(565 kJ·mol-1),相对分子质量低,生成热高,可显著提高发射药、推进剂的能量水平如爆速、爆压和比冲[85-86];(3)1 mol 高热值铝、硼氟化放热量分别是其氧化放热量的1.80、1.79 倍,氟化放热量更大[87-88];(4)氟的强氧化能力及氟化物独特的低熔点特性能够显著改善推进剂的燃烧性能。常规条件下,推进剂燃烧使得铝颗粒表面附着一层难挥发、高熔点(2977 ℃)Al2O3,严重制约着铝粉的充分燃烧;而AlF3沸点为1275 ℃,在推进剂高火焰温度下能够轻易实现“剥壳效应”,大大提高金属铝粉的燃烧效率。因此,将─NF2和─N3引入有机分子中,有望制备推进剂用“高效”含能增塑剂。

首例含有这2 种能量基的增塑剂是1979 年Flanagan 等[89]报道的69(Scheme 10)。2017 年张明权等[90]通过合成工艺优化,将69 总收率由49.4%提高到69.7%。测得其具有较高的起始热分解温度(195.2 ℃)和非常低的玻璃化转变温度(Tg-111.2 ℃)。特别是其低Tg,在极寒探测技术领域展现出十分强劲的竞争力。针对69 机械敏感(撞击和摩擦感度分别为5.9 cm(5 kg 落锤)、100%(压力3.92 MPa、摆角90°))的问题,作者采用复合降感剂有效地将其撞击和摩擦感度分别改善至30 cm 以上,10%以下,保证了使用安全性。1982 年Frankel 等[40]制备了低挥发性增塑剂70(Scheme 10)。得益于高能─N3、─NF2和─CF(NO2)2赋予其高生成焓、高密度、富氧及高氧平衡(-26.0%)的特点,70 可作为含能增塑剂和高能氧化剂。

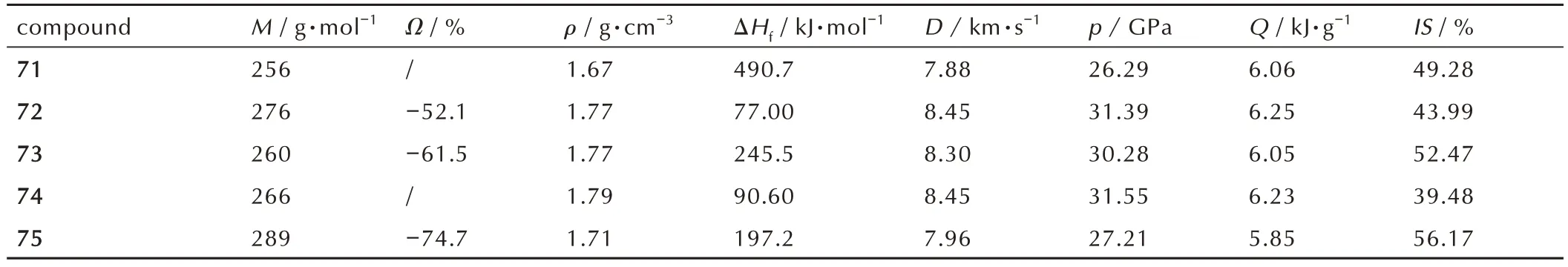

鉴于高能(生成焓为-320 kJ·mol-1)、低玻璃化转变温度(Tg-87 ℃)增塑剂3,3-二(二氟氨基)-1,5-二硝酸酯基戊烷[91]出色的理化性能(密度为1.56 g·cm-3、Td为196 ℃、理论比冲为278.9 s),2019 年王万军等[92]在其结构基础上,通过调控C1、C5位含能基团的类别(─O─NO2、─NO2、─NF2、─N3、─N(CH3)─NO2),设计了14 种含能增塑剂。其中5 种含有─N3,分别是71~75(Scheme 10)。作者没有合成这些增塑剂,仅采用DFT 研究了它们的物化性能,结果见表10。它们的氧平衡适中;密度大,介于1.67~1.79 g·cm-3,高于NG。不含─N3的其余九种增塑剂生成焓都为负值(介于-329.1~-95.9 kJ·mol-1),显著低于表中的结果,表明在增塑剂结构中引入─N3可显著提升生成焓。高密度及正生成焓赋予71~75 良好的爆轰性能以及可接受的撞击感度,使其具有作为潜在含能增塑剂的显著价值。

表10 叠氮二氟氨基增塑剂理化性能计算值[92]Table 10 Calculated physicochemical properties of azidodifluoroamino plasticizers[92]

纵观多含能基团叠氮增塑剂,二氟氨基叠氮类往往具有出色的密度和能量水平,更适合用作高能量密度增塑剂。但已合成的材料却寥寥无几,根本原因在于(1)结构中引入─NF2官能团往往需要用到危险性大的氟氨化试剂如HNF2、N2F4、F2NSO3H、F2NSO3Na等,这些化合物不稳定,甚至对摩擦和撞击特别敏感,十分易爆。即便是室温稳定、安全、可操作性强的新一代Ph3CNF2试剂也需要通过高危险性、环境污染大的N2F4气体和有毒Hg 合成,技术成熟度较硝化过程低[93];(2)─NF2强吸电子作用导致这些增塑剂往往存在感度高、热稳定性差的问题。因此,积极开发安全、环保、成熟的氟胺化工艺,合理调控─NF2的结构分布,是制备满足使用要求叠氮氟胺类含能增塑剂需要解决的首要问题。

5 含1,2,5-噁二唑基能量基的叠氮增塑剂

构建含能增塑剂最基本的思想和策略是将柔性分子骨架与多样化的致爆基结合至一个分子中,方法之一是将高氮氧含量的氮杂环作为分子骨架。在众多的杂环结构中,1,2,5-噁二唑环近年来逐渐受到研究人员重视,原因是(1)结构中高度极化的N─O 弱共价键赋予其高生成焓(216.9 kJ·mol-1),含呋咱环的化合物的能量密度比常规含能材料高达20%;(2)环结构共轭键赋予可接受的稳定性;(3)平面分子构型又赋予其较高的密度(1.19 g·cm-3);(4)活性氧原子有效地改善材料的氧平衡;(5)主要燃烧产物之一氮气高度环境友好[94]。因此,具有优良爆轰性能的呋咱化合物被认为是下一代高能量密度含能材料。

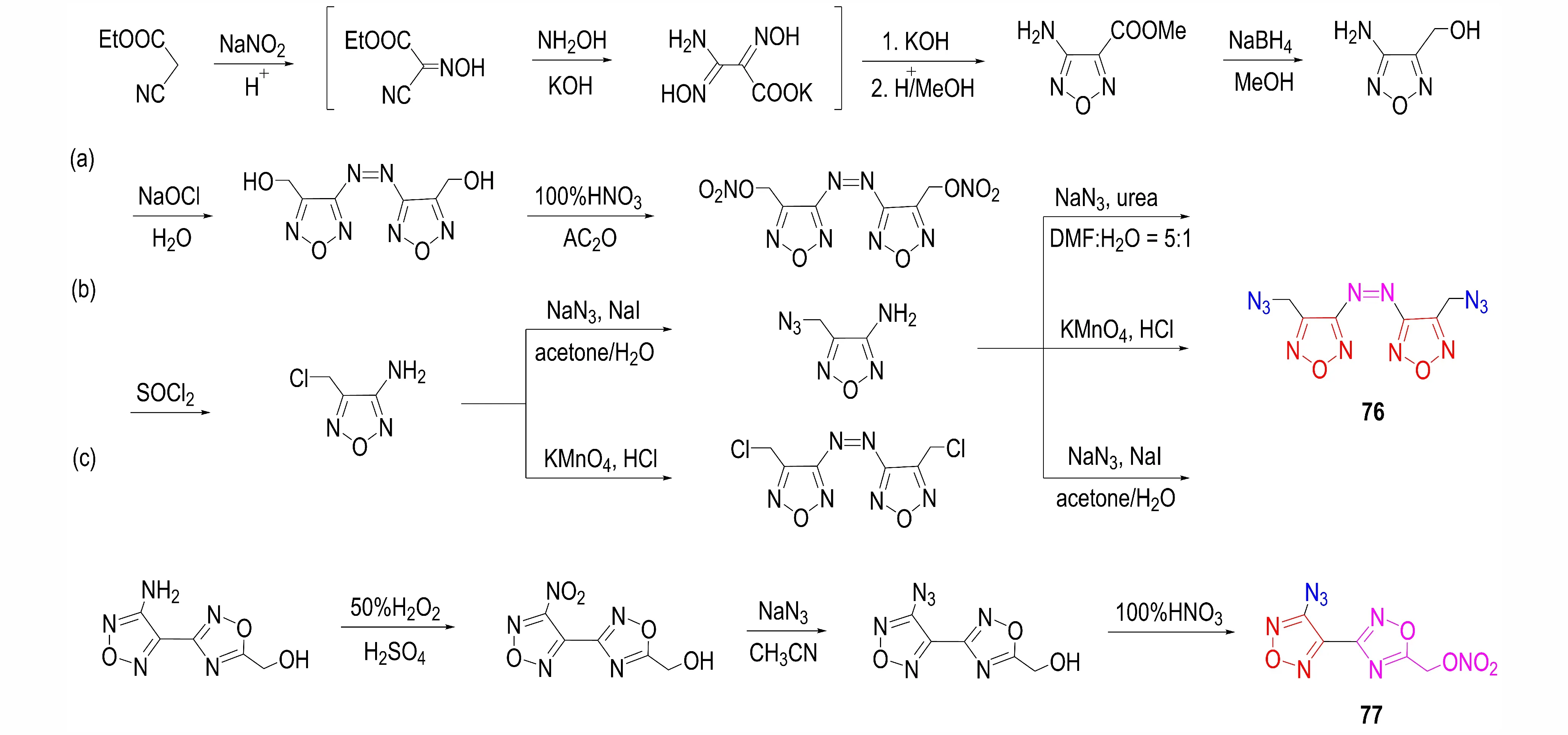

目前报道的此类结构大多因为熔点高、感度大被用作高能炸药使用,作为潜在增塑剂的种类较少[95-97]。而含有─N3的呋咱化合物更是稀少,可能原因是合成步骤长、难度大,结构对性能的影响机制不是 特 别 清 楚。2022 年Sheremetev 等[98]设 计3 种 路线,制备了含有─N3、偶氮基(─N=N─)和呋咱基的76(Scheme 11)。 76 的 氧 平 衡 和 密 度 分 别 为-69.5%,1.68 g·cm-3。多个富氮基赋予其高氮含量(60.86%)和高生成焓(1210 kJ·mol-1),以及较好的爆速(8.27 km·s-1)、爆压(28.4 GPa)、爆热(5890 kJ·kg-1)和爆温(4050 K)。Td为235 ℃,热稳定性好。但其撞击感度(4.8±1.4 J)、摩擦感度(77±12 N)和熔点高(143 ℃),不满足对钝感和低玻璃化转变温度的要求。2023年Xue等[99]合成了具有较高氧平衡(-37.8%)的呋咱叠氮增塑剂77(Scheme 11)。其密度为1.527 g·cm-3,Td为175 ℃,熔点低于-25 ℃;生成焓、爆速、爆压和比冲 分 别 为-426.7 kJ·mol-1,7.53 km·s-1,20.2 GPa,236 s。另外,77 撞击感度为32 J。鉴于较好的能量性能和机械感度,可作为潜在增塑剂。

Scheme 11 Synthesis routes of two energetic azidofurazan plasticizers and their structures

综上,叠氮呋咱化合物普遍具有较高的密度和氧平衡,良好的爆轰性能,有望用作高能量密度增塑剂。但其机械感度偏大、玻璃化转变温度偏高、合成步骤较长,不利于低易损、宽低温适应性、低成本固体推进剂的开发。因此,未来需要从以下几个方面入手:(1)采用计算机模拟技术研究结构对感度和玻璃化转变温度的影响,对现有结构改良,引入柔性分子片段和分子内、分子间稳定化作用,实现低玻璃化转变温度和低感的统一;(2)积极尝试呋咱环构建新策略,缩短产品制备过程,降低生产成本;(3)加快新品研发,丰富此类增塑剂结构库,全面表征理化性能,筛选“有效”的增塑剂用于推进剂配方应用研究;(4)根据配方技术数据,改善增塑剂性能,实现材料结构与应用价值之间的匹配。

6 结论与展望

针对─N3增塑剂存在的问题,研究较为详细地综述了国内外在多能量基叠氮增塑剂领域从分子结构设计到合成、性能研究及推进剂配方应用等方面的进展。表明将多种“重原子”富氮氧致爆基与─N3整合在一个分子中,可获得密度大于1.30 g·cm-3、氧平衡高于-100%的含能增塑剂。占多能量基叠氮增塑剂分别为31.2%、41.6%的─C─NO2、─N─NO2叠氮增塑剂,普遍表现出更大的密度、生成焓和更高的氧平衡,如9 的密度高达1.9 g·cm-3,优于NG 和RDX;45 生成焓达到864.8 kJ·mol-1,当前最高;36 具有最高氧平衡12%,优于NG。但含能基团数量多、分布距离近导致热稳定性差(7、20)、感度(21、37)和熔点高(8、11、13)、合成难度大(9、47~50)。分子中引入柔性长烷基链能够降低其Tg,但带来密度和能量(40~42)的降低。基于另外3 种能量基的叠氮增塑剂数量较少,主要原因有:─O─NO2类增塑剂感度高,应用价值受限;─NF2类增塑剂制备所用的氟化试剂安全风险大、环境危害高、合成难度大以及配方应用局限;呋咱类增塑剂制备步骤冗长、成本高,且构效关系不明确。针对当前叠氮含能增塑剂研究现状及存在的问题,建议从以下几个方面开展研究工作:

(1)针对部分增塑剂性能参数不完整的问题,建立多能量基叠氮增塑剂数据库(结构池),如同晶体结构数据库(Cambridge Crystallographic Data Center,CCDC)一样,准确完整记录增塑剂结构与性能。总结构效关系,为多能量基叠氮增塑剂的分子设计和新品开发提供指导和借鉴。

(2)针对综合性能优良的─C─NO2、─N─NO2类叠氮增塑剂,特别是9、24、25、47~50 等,积极开发步骤短、成本低的制备新工艺,加快产品市场化,加大推进剂配方应用研究力度,丰富武器应用基础数据。

(3)针对某些性能不足的增塑剂如9、40~42,利用计算机模拟、结构分析和理化性能表征等技术手段研究结构对性能的导向作用,找到造成性能缺陷的根本原因。在现有结构基础上对致爆基类别、数量、结构中区域分布、柔性片段长度等调整和优化,重新定制分子,改良材料性能。

(4)针对高生成焓的─NF2(特别是69,Tg低至-111.2 ℃)和呋咱基对增塑剂能量密度的“高效”助力作用,一方面大力开发安全、结构稳定、环境危害小的新型氟胺化试剂和氧杂二唑环快捷构建方法,加快新品研发步伐,研究理化性能;另一方面着力构建分子内、间氢键,π 电子共轭或超共轭作用,降低机械敏感性,从微观分子角度实现材料高能与钝感的有机统一。

(5)增塑剂本质上用于改善火炸药低温力学性能,低Tg是研究的主旋律之一。在增塑剂分子设计时,保证主链骨架或侧链较好的柔顺性,避免极性基团占据柔性片段或集中分布增加结构位阻,控制极性基团的数量,是获得低Tg的有效途径之一。