PET 基高能固体推进剂3D 打印配方设计与制备

石 柯,史 钰,孙鑫科,吴忆雯,任全彬,李 伟

(1.航天化学动力技术重点实验室 湖北 襄阳 441003; 2.湖北航天化学技术研究所, 湖北 襄阳 441003; 3.航天动力技术研究院, 陕西 西安710025)

0 引言

固体推进剂是一种具有特定性能的含能材料,是火箭、导弹、飞行器中固体发动机的动力源[1],在固体推进剂成型领域,3D 打印有望解决传统药柱成型工艺对于复杂异型药柱适应性差的问题,并能提高推进剂研制生产过程中的安全性,实现人机隔离远程操作[2-4]。因此,将3D 打印技术应用于固体推进剂的制造成为当今研究的热门方向之一,国内外相继开展了大量相关的研究[5-8]。Michael 等[9]采用热挤压注塑式进料装置打印出了石蜡基的固体推进剂药柱,并成功进行了点火试验,首次验证了3D 打印技术在固体推进剂成型领域应用的可行性。Rhoads 等[10]采用单喷嘴挤出式增材制造技术,制备出了复杂结构的端羟基聚丁二烯(HTPB)固体推进剂药柱,通过填充密度的变化调控药条燃速,有望实现3D 打印固体推进剂药柱燃烧和推力可控。Li 等[11]开发出一种新型含能树脂丙烯酸酯端聚3-硝甲基-3-甲基希烷(APNIMMO),采用光固化3D 打印方式制备出固体推进剂药柱,与惰性黏合剂药柱相比该药柱在100 MPa 下的燃速提升了480%。Wang 等[12]以热塑性黏合剂RS 为连续相,铝粉和高氯酸铵为固体填料,设计出适用于3D 打印的固含量为80%的巧克力型推进剂配方,该推进剂可在90 ℃以下实现熔融成型,具备可调节的粘度、优良的安全性能和可观的能量潜力,可用于固体推进剂快速成型工艺研究。此外,国际上还有大量关于固体推进剂增材制造相关的研究[13-20],这一系列的研究结果表明3D 打印固体推进剂是可行的,并且有良好的应用前景。

但在已有的文献资料中,实现3D 打印的固体推进剂多为石蜡、HTPB 等低、中能推进剂[9-20],尚未见任何有高能固体推进剂3D 打印的公开报道。因此,通过配方设计及实验验证获得3D 打印的高能固体推进剂药柱具有重大意义。

本研究以PET 基高能固体推进剂为研究对象,通过添加少量定型助剂MS,对黏合剂体系进行共混改性,使其常温下可逐层堆积成型,满足3D 打印需求。通过仿真模拟确定最佳的3D 打印工艺参数,进行实验验证,获得3D 打印的PET 基高能固体推进剂药柱。

1 实验部分

1.1 原材料与仪器

原材料:环氧乙烷/四氢呋喃共聚醚(PET),黎明化工研究院; 硝酸酯(NG/BTTN),湖北航天化学技术研究所;高氯酸铵(AP,D50=130 μm),大连高佳化工有限公司;定型助剂MS 为(C12.8H24.6O2)n,实验室自制;多官能团脂肪族异氰酸酯(N-100),黎明化工研究院。

仪器与软件:AMSS-G2 旋转流变仪,美国TA 公司;高温差示扫描量热仪(DSC-TG),STA 449 F3 Jupiter,德国;FOODB OT-GD 型3D 打印机,杭州时印科技公司;WM-1 摩擦感度仪、HT-2018 静电感度仪、WL-1 撞击感度仪,湖北航天化学技术研究所;3D 打印切片软 件Cura、ANSYS 模型构建平台、 FLUENT 仿真模拟平台,以上均为商用软件。

1.2 固体推进剂制备

3D 打印PET 基固体推进剂制备:PET、NG/BTTN、MS 按不同比例在50 ℃混合,制备适用于3D 打印的PET 基黏合剂体系,以AP 作为固体填料、N-100 作为交联固化剂混合制备固体推进剂药浆,利用3D 打印推进剂药柱,35 ℃固化3 d,50 ℃固化4 d 成型,固体推进剂具体配方如表1 所示。

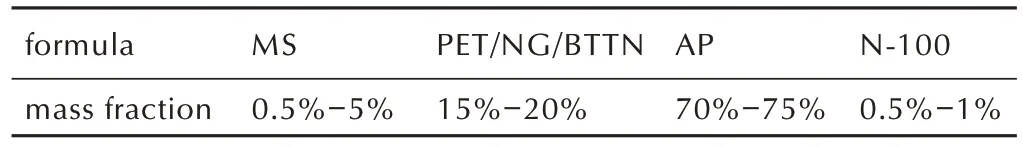

表1 3D 打印PET 基固体推进剂配方Table 1 Formulation of the 3D printing PET-based solid propellant

1.3 性能表征

相容性测试:MS 与PET/NG/BTTN、AP 相容性采用差示扫描量热仪(DSC)进行分析,测试条件:N2氛围,升温速率为10 K·min-1。

流变特性测试:采用旋转流变仪对推进剂样品进行测试,流动扫描测试条件:25 mm 平板,温度25,35,45,55 ℃;动态频率测试条件:40 mm 平板,应变率0.1%,温度25 ℃。

感 度 测 试:摩 擦 感 度 依 据QJ2913-1977 标 准[21]测试,摆角66°;撞击感度依据QJ3039-1998 标准[22]测试,落锤质量49 N;静电感度依据QJ1469-1988 标准[23]测 试,测 试 电 容3900×3 PF,针 距1 mm,室 温20 ℃。以上测试结果均进行5 次求平均值。

1.4 仿真模拟

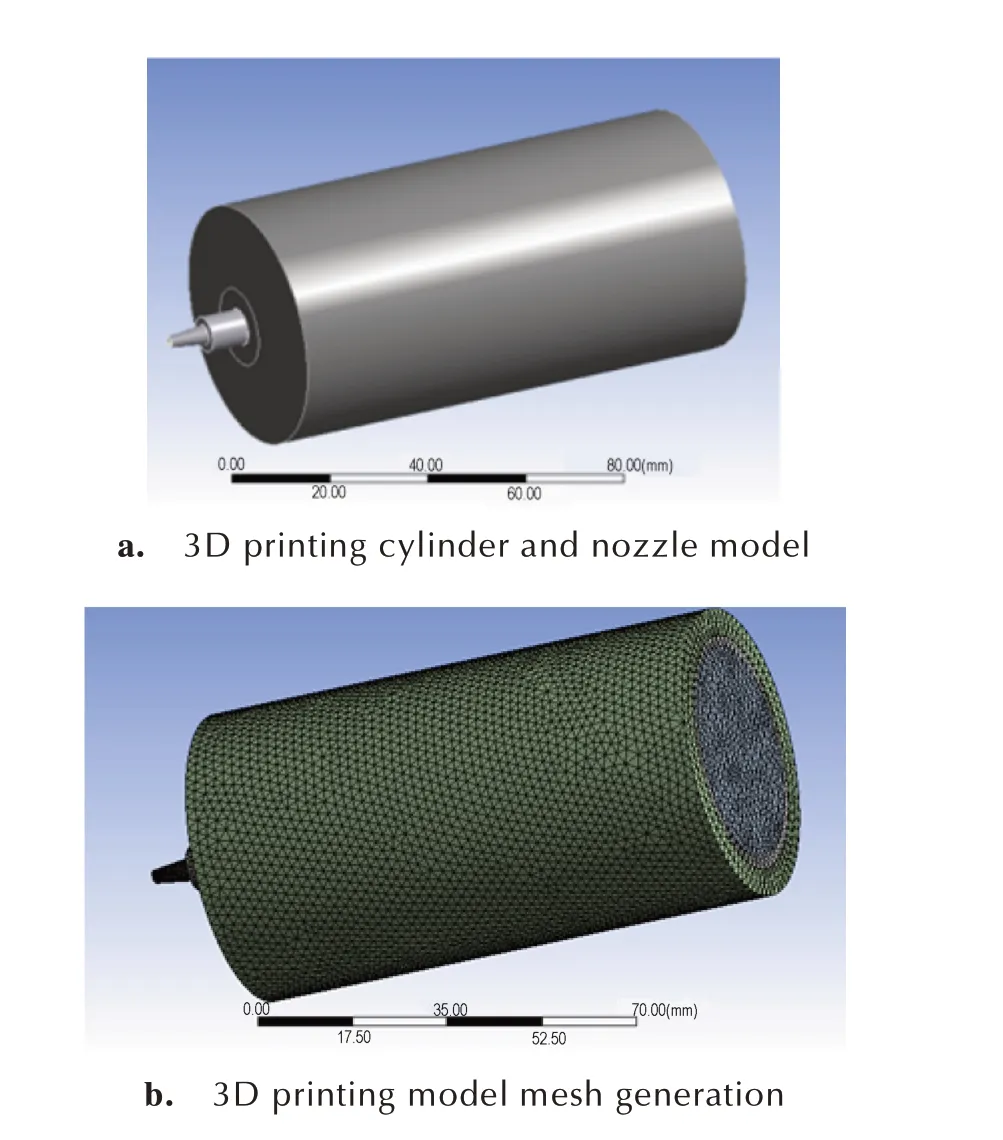

为获得PET 基高能固体推进剂3D 打印的工艺参数,降低试错成本同时确保打印过程安全性,通过FLUENT 仿真软件[24]对3D 打印过程喷头直径、温度、压力大小等参数进行了模拟。首先基于ANSYS 平台的Geometry 模块建立了喷头、料筒模型,并用其Fill功能填充液相部分,然后将模型导入ANSYS Mesh 模块进行网格划分,设置边界条件和初始条件并导入本构方程参数,确定实验参数后进行有限元模拟。如图1 所示为3D 打印料筒、喷头模型及其网格划分示意图。

图1 3D 打印料筒、喷头模型及其网格划分Fig.1 Schematic of 3D printing cylinder, nozzle models and mesh generation

2 结果与讨论

2.1 相容性与感度分析

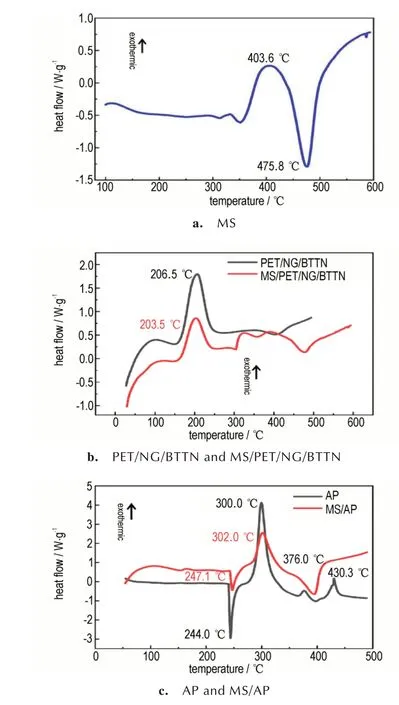

高能固体推进剂能量高,危险性高,为保证PET 基高能固体推进剂3D 打印过程的安全性,研究采用DSC 方法对定型剂MS 与药浆中各组分相容性与药浆感度进行了表征分析,根据相容性实验要求[25],研究中定型剂MS 与其他组分的比为1∶1。其表征结果如图2 所示。

图2 混合体系的DSC 曲线Fig.2 DSC curves of the shaping agent and the mixed system

DSC 方法评价材料的相容性是通过材料的热分解峰的偏移大小判断相容性[25-26]。从由图2a 可以看出,定型剂MS 在403.6 ℃出现明显的第一放热峰,475.8 ℃出现明显的吸热峰。从图2b 可以看出,PET/NG/BTTN 在206.5 ℃处出现1 个热分解峰,加入MS后在203.5,325.3 ℃处分别出现2 个热分解峰,其中325.3 ℃处是MS 的热分解峰,该峰与纯MS 第一放热峰相比明显左移,说明硝酸酯体系促进了MS 的热分解。以上结果表明PET/NG/BTTN 的初始分解温度为206.5 ℃,加入MS 后体系初始分解温度减少了3 ℃,即混合体系的热分解峰温差值ΔTp为3 ℃。根据国军标GJB772A-1997 502.1 方法[26],ΔTp<2 ℃,相容性良好,3 ℃<ΔTp<5 ℃,轻度作用。分析认为,MS 与PET/NG/BTTN 体系轻度作用,相容性较好。从图2c可以看出纯AP 在244.0 ℃处存在1 个吸热峰,在300.0,376.0,430.3 ℃处分别存在3 个热分解峰,加入MS 后体系第一吸热峰与第一热分解峰与纯AP 基本吻合,第二、第三热分解峰消失,这可能是由于MS的分解峰掩盖了放热峰。加入MS 前后,体系第一热分解峰差值ΔTp为2 ℃,依据GJB772A-1997 502.1 方法[26],说明MS 与AP 的相容性良好。

固体推进剂的感度反映了其在外部机械、静电作用下发生爆炸的难易程度,是评价固体推进剂安全性能的重要指标[1]。为此,对药浆进行了感度测试,结果如表2 所示。由表2 可以看出,添加MS 前后推进剂药浆体系的摩擦感度P由16 下降至0;撞击感度E1由13.5 J 变 为13.7 J,静 电 火 花 感 度E2由127.1 mJ 变 为129.2 mJ,分析认为添加MS 后药浆各项感度均有所降低,这说明MS 的添加对PET 基高能药浆体系的感度特性产生了正面效应。

表2 不同推进剂药浆的感度测试结果Table 2 Results of sensitivity test for propellant with and without MS

2.2 药浆流变性能

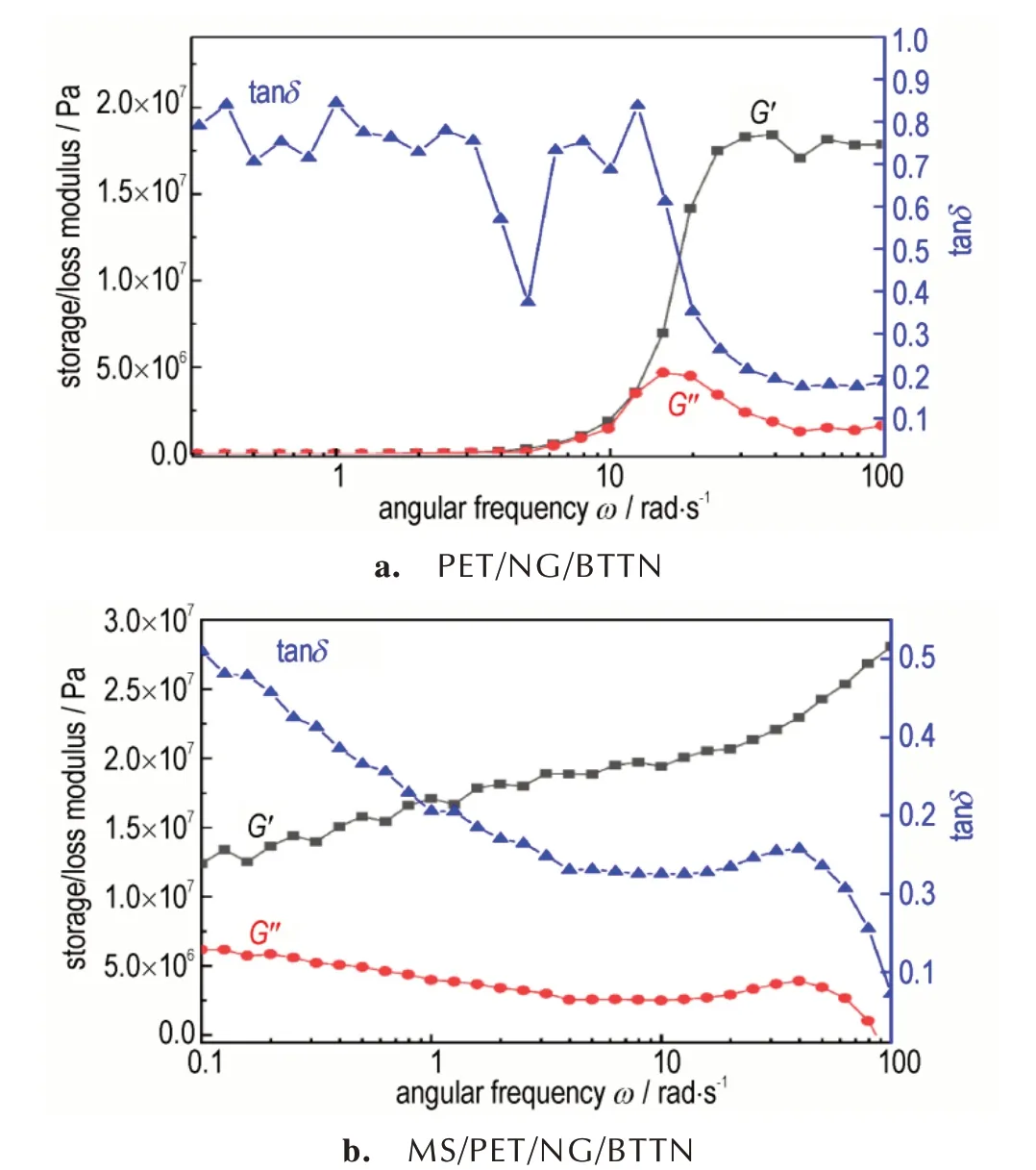

药浆的粘度变化对3D 打印成型工艺影响很大。为了解药浆的流变特性,采用旋转流变仪对MS/PET/NG/BTTN/AP 配方体系流变性能进行表征,配方组分见表1,结果如图3、图4 所示。

图4 25 ℃条件下药浆的动态频率曲线Fig.4 The dynamic frequency curves of the different propellants at 25 ℃

图3 为药浆在25,35,45,55 ℃条件下的粘度值(η)与剪切应力(τ),实验过程中剪切速率为0.6 s-1。从图3a中可以看出,相同温度下,加入MS后药浆粘度值显著升高;图3b 中可看出,随着温度升高,药浆粘度从5058.9 Pa·s 降低至1017.2 Pa·s,下降4041.7 Pa·s,药浆所受切应力值也由3193.0 Pa 逐渐降低至641.9 Pa。说明MS 对配方体系的粘度影响显著,MS/PET/NG/BTTN/AP 配方体系具备良好的温敏特性,通过改变温度可使药浆粘度明显改变,升高温度后使药浆流动所需的切应力也显著降低,能很好地满足3D 打印过程中对药浆高温挤出、低温成型的要求,另一方面,通过升高温度降低挤出过程所需的压力,也可以进一步提高3D 打印过程的安全性。

图4 为药浆在25 ℃条件下的动态频率测试曲线,ω代表测试过程中转动角频率,G′代表体系的储能模量,G″代表体系的损耗模量,tanδ代表损耗角的正切值(tanδ=G″/G′)。一般而言,当药浆满足G′>G″、G′>103Pa,且tanδ<0.8 时药浆呈现出类固体状态,不受其他外力作用时不产生宏观流动,能够确保堆积成型的结构不坍塌,实现体系3D 打印[26]。从图4a 中可以看出,当未添加MS 时,当ω<10 rad·s-1时,药浆体系G′与G″不存在显著差异,tanδ也存在较大波动,不满足上述的3D 打印对药浆流变特性的需求;从图4b 中可以看出,25 ℃时添加MS 的药浆储能模量G′大于107Pa 且恒大于损耗模量G″,tanδ也恒小于0.5,说明添加MS 后药浆的流变特性满足3D 打印成型的要求,可实现常温(25 ℃)定型。

与传统的HTPB 固体推进剂相比[27],PET 基高能固体推进剂由于含有大量极性增塑剂(硝酸酯),这类药浆极易流动,经流动破坏后的力又可迅速重组,浇注时药条又粘又长[28]。因此,添加的定型助剂要对PET基推进剂体系的流变特性影响显著,以此达到良好的定型效果。不同温度下粘度、应力结果表明,适当升温可使药浆粘度降低,更易挤出,这是由于温度升高时药浆连续相高分子链段运动的动能增加,粘度降低,流动性增大[28]。动态频率结果显示挤出后药浆在25 ℃可稳定堆积成型,表明添加MS 改性后的PET 基高能配方体系常温下即可实现3D 打印成型。

2.3 3D 打印工艺参数对挤出速度的影响作用

药浆的实际挤出速度与软件设定速度相匹配是3D 打印成型的关键,因此模拟了挤出压力、喷头大小、挤出温度对药浆挤出速度的影响规律。

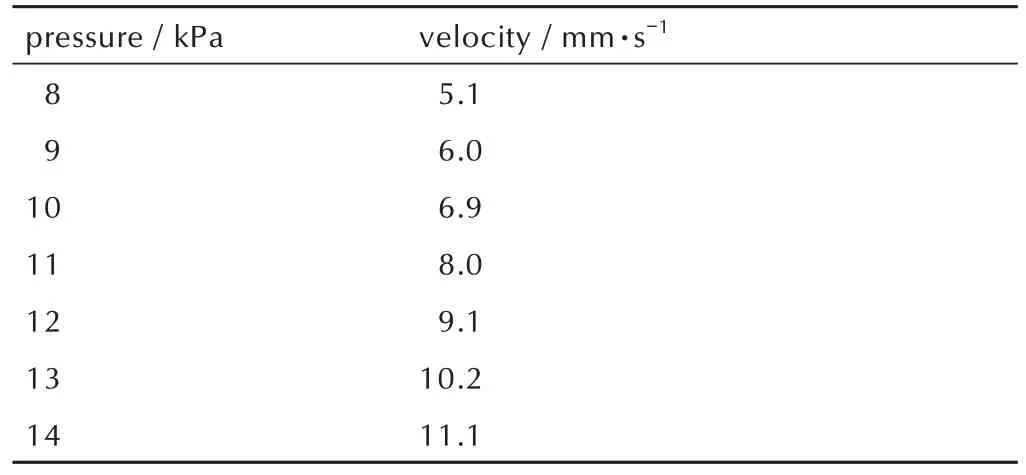

参考文献[27]中HTPB 固体推进剂打印成型(65 ℃、1 mm 喷头)工艺参数,考虑PET 高能配方药浆危险性更高,打印温度应适当降低,将模拟温度设定为50 ℃,喷头直径为1 mm 保持不变,模拟压力最大值与对应喷头处挤出速度,结果如表3 所示。结果显示最大压力每升高1 kPa,挤出速度升高约1 mm·s-1。

表3 不同压力对推进剂挤出速度影响Table 3 Effect of different pressures on propellant extrusion velocity

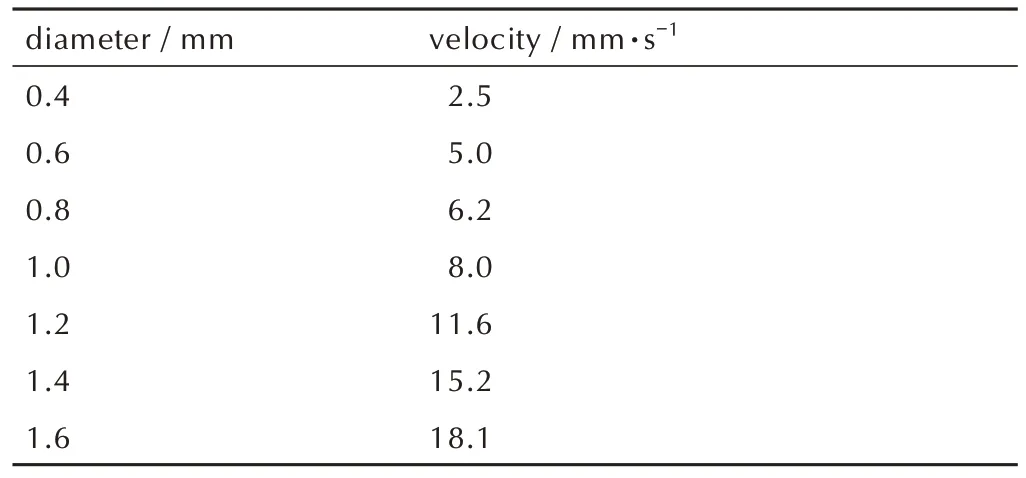

考虑当喷嘴孔径较小时,压力过小无法挤出;当喷嘴孔径较大时压力过大会存在挤出胀大效应,因此,将模拟压力设定为中位数11 kPa,温度为50 ℃保持不变,喷头直径与对应喷头处挤出速度如表4 所示。结果显示随着喷头直径变大,挤出速度逐渐升高,但不存在明显的线性关系。

表4 不同直径喷头对推进剂挤出速度影响Table 4 Effect of the nozzle with different diameters on propellant extrusion velocity

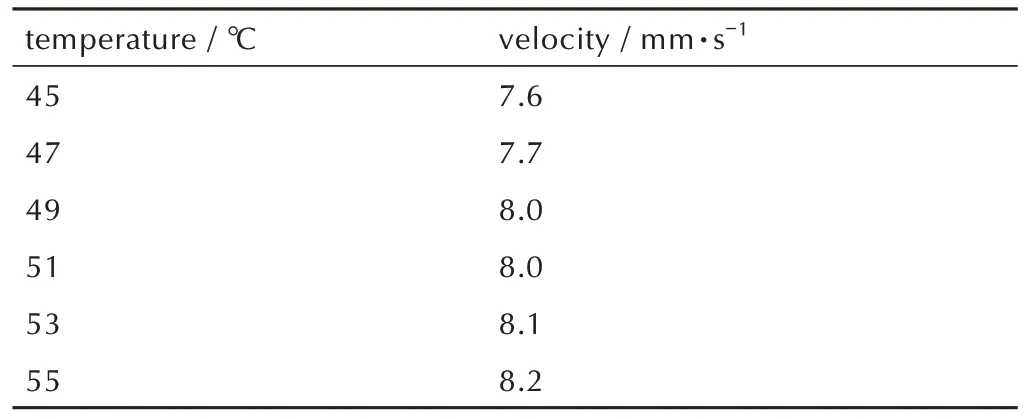

温度会影响药浆粘度进而影响挤出速度,选取上述模拟结果中位数,将模拟压力设定为11 kPa,喷头直径设定为1 mm,料筒温度与对应喷头处挤出速度如表5 所示。结果显示在45~55 ℃范围内,由于温度变化幅度小,温度的改变对挤出速度影响不大,挤出速度集中在8.0 mm·s-1左右,但随温度升高呈上升趋势。

表5 不同温度对推进剂挤出速度影响Table 5 Effect of different temperatures on propellant extrusion velocity

以上结果表明,挤出压力、喷头直径、温度的升高都会造成药浆挤出速度的增加,这和文献[29]总体趋势一致。

根据以往研究结果[27],HTPB 固体推进剂打印速度为6.0 mm·s-1,考虑仿真模拟与实际结果存在差异以及尽可能确保高的打印效率,选取挤出速度在6~12 mm·s-1范围内的模拟参数开展实验验证,以此降低试错成本。因此,在实际打印参数选取过程中,温度选取(50±2) ℃,压力在9~13 kPa,喷头直径在0.8~1.2 mm。

3 固体推进剂3D 打印成型

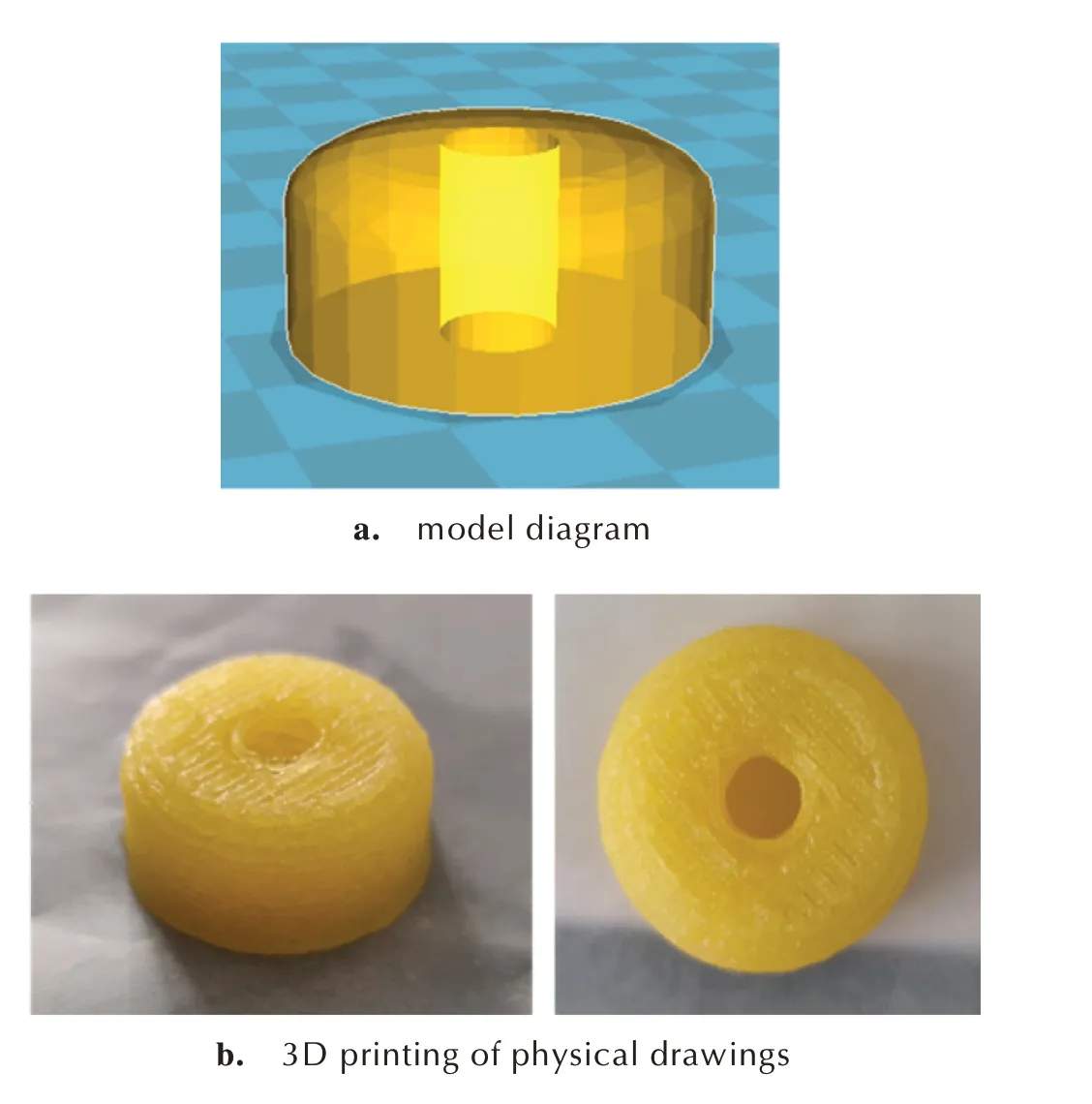

以仿真模拟结果作为参考,结合以往实验经验,尝试了不同温度、喷头直径、挤出速度下推进剂的成型效果,最终在温度为50 ℃、喷头直径为1.2 mm、压力为11 kPa 的参数下打印出结构完整的PET 基高能固体推进剂药柱,实际打印速度为8 mm·s-1,配方组分见表1。如图5a 所示为CAD 软件绘制的药柱模型图,图5b 为3D 打印药柱的侧面和正面实物图,由底面直径为25 mm、高为10 mm 的圆柱形底座和高为4 mm的“圆拱型”结构组成。后续将进一步优化配方设计与打印工艺,开展高能固体推进剂大尺寸药柱3D 打印工作,以期实现工程化应用。

图5 3D 打印推进剂模型与实物图Fig.5 The model diagram and real images of 3D printing propellant

4 结 论

(1) DSC 结果表明MS 与PET/NG/BTTN、AP 的相容性较好;感度结果表明,MS 的添加在一定程度上降低了药浆的感度,提升PET 基高能固体推进剂的安全性;流变结果表明,MS 改性后药浆粘度具有温敏特性,可在25 ℃堆积成型。

(2) 仿真模拟结果显示,挤出压力、温度、喷头直径的增加均会促使推进剂挤出速度的增加,打印参数的选取范围为:温度选取(50±2) ℃,压力在9~13 kPa,喷头直径在0.8~1.2 mm,挤出速度保持在6~12 mm·s-1范围内。

(3) 在50 ℃、1.2 mm 喷头直径、11 kPa 压力打印参数下,实际打印速度为8 mm·s-1,首次实现了结构完整的PET 基高能固体推进剂药柱3D 打印并固化成型。