嵌入包覆型AlH3含能复合颗粒的制备及其反应特性

蔚明辉,张皓瑞,谢五喜,李雅津,聂洪奇,严启龙

(1.西北工业大学 燃烧热结构与内流场重点实验室, 陕西 西安 710072; 2.西安近代化学研究所, 陕西 西安 710065)

0 引 言

固体推进剂是火箭发动机的能源与工质源,可广泛应用于武器装备和卫星发射等领域[1-2]。常见复合固体推进剂由燃料、氧化剂、黏结剂及功能添加剂组成,其能量性能和安全特性的优劣关系着战略、战术导弹的作战效能和生存能力[3]。因此,发展高能固体推进剂是促进空天动力系统更新换代的关键环节。金属燃料被广泛用于固体推进剂中来提升其能量水平。其中,铝(Al)密度大、燃烧热高、耗氧量低且性价比高[4-6],将其用作推进剂组分,不仅可以提高推进剂的能量密度,而且可以提高发动机的比冲。然而Al 粉表面一般会存在致密的保护性氧化层,阻碍内部活性Al的进一步氧化,从而影响Al 粉的点火燃烧行为及后续的能量释放特性。此外,Al 粉在燃烧过程中易发生团聚,导致发动机出现两相流损失、残渣积累和喷管烧蚀等问题,甚至影响发动机的正常工作。与金属燃料相比,大多数金属氢化物用作推进剂组分时,可显著提高燃烧效率,降低燃气平均分子量,提高推进剂比冲。因此,高燃烧效率、低残渣率的新型金属氢化物储氢材料已经成为当今高能固体推进剂领域的研究热点[7]。

根据推进剂理论比冲计算公式Isp知,提高推进剂比冲的一种有效方法是降低燃气的平均分子量[3]。在固体推进剂的燃烧过程中引入氢气,能够有效降低燃气平均相对分子质量;同时,氢气具有高燃烧热值,有助于进一步提高比冲[8]。三氢化铝(AlH3)由于较高的质量储氢量(10%)和体积储氢量(0.148 kg·L-1),是一种很有潜力的高能燃料,以部分或全部替代Al 粉的方式将AlH3应用于固体推进剂配方可显著提高推进剂比冲[9-12]。热力学计算表明,与目前含Al 固体推进剂相比,采用AlH3替代Al 不仅能降低推进剂的火焰温度(AlH3为3310 K,Al 为3912 K),而且能降低燃烧产物中CO2、OH、H2O 的占比(AlH3为10.8%,Al 为11.5%),AlH3基推进剂的比冲可提高10%以上。研究报道了通过固体火箭发动机同台热试车对比了传统含18%Al 粉和3%Al 粉、15%AlH3的固体推进剂配方的标准实测比冲,研究AlH3对固体推进剂实测比冲的增益作用[3]。测试结果表明,采用15% 的AlH3取代Al 粉,推进剂的标准实测比冲由252.8 s 提高至261.3 s,提高了8.5 s。以上结果均说明了AlH3用于固体推进剂可显著提高推进剂的标准实测比冲,具有良好的应用前景。

然而AlH3的化学稳定性和热稳定性较差,对空气中的水分和氧气敏感,储存过程中易发生缓慢分解,影响推进剂体系的安全储存和能量释放,严重限制了其在推进剂领域的广泛应用[13]。研究表明AlH3表面的缺陷和裂纹结构促进氢空穴的形成,成为成核位点,加速AlH3的分解[11,14]。目前AlH3的稳定化方法有包覆法、表面钝化法、稳定剂掺杂法、低温储存和合成条件优化等[14]。其中,包覆法在提高AlH3稳定性和改善与推进剂组分相容性上,是一种有效可行的方式。然而,目前包覆材料大多是非含能属性的无机和有机小分子稳定剂,会降低推进剂的整体能量性能[14]。因此,包覆材料应为含能物质,不仅可以提高AlH3稳定性和相容性,还可以提供更多的能量。课题组前期的研究结果[15]表明推进剂配方中常用的金属燃料Al 和氧化剂AP 可以用作AlH3潜在的包覆层。一方面,它们具有较高的稳定性,并与AlH3具有良好的相容性,另一方面,通过燃料与氧化剂的一体化设计,可以增大接触面积,增加反应效率。

因此,为了提高AlH3的稳定性,采用声共振技术将Al 颗粒嵌入到AlH3的孔隙中,并结合喷雾干燥技术制备获得了嵌入包覆型AlH3@Al@xAP(AHAPs)含能复合颗粒。采用扫描电子显微镜(SEM)、能谱仪(EDS)、热重-差示扫描量热仪(TG-DSC)、真空安定仪(VST)、X 射线粉末衍射技术(XRD)等表征方法对其形貌结构、热反应特性、真空安定性及燃烧产物进行了对比分析,研究结论可为AlH3的稳定化改性提供思路和借鉴,为实现其在推进剂领域的应用奠定理论基础。

1 实验部分

1.1 实验材料与仪器

材料:α-AlH3(D50=189.3 μm)和椭球形高氯酸铵(AP)颗粒(D50=300 μm),西安近代化学研究所;球形Al 粉(1~5 μm),远洋粉体科技股份有限公司;为增加Al 颗粒的粘附性,基于前期课题组的工作[6],制备了表面功能化Al@PDA 颗粒,若无特殊说明,后面所用Al颗粒均为Al@PDA;去离子水、乙醇,国药集团化学试剂有限公司。

仪器:声共振仪(Ramixers G500),沃德蓝博科技(深圳)有限公司;喷雾干燥机(YC-015),上海雅程仪器设备有限公司;扫描电子显微镜(SEM):ZEISS sigma500;热重-差示扫描量热仪(TG-DSC):NETZSCH、STA-692F5,德国耐驰有限公司;氧弹量热仪:ZDHW-HN7000C,鹤壁市华能电子科技有限公司;X射线粉末衍射仪:Panalysis,Xpert Pro MPD;激光粒度仪:Malvern Mastersizer 2000。

1.2 制备过程

嵌入型AlH3@Al 复合颗粒的制备:将AlH3和球形Al 粉按质量比1∶1 进行称量并置于声共振混合罐中,将罐体安装完毕,连接真空泵并检查设备气密性。打开设备,设置振动强度为15%,振动频率为59.2 Hz,持续时间为5 min,使部分团聚的Al 颗粒分散并促进混合颗粒在罐体中均匀分散。停止设备,打开混合罐体,滴入适量乙醇浸润在颗粒表面,以增加颗粒间的黏附性,再次启动设备,同时打开真空泵加快乙醇挥发,最终收集混合罐体中的固体产物,得到混合均匀的AlH3@Al 复合颗粒。

嵌入包覆型AlH3@Al@xAP 复合颗粒的制备:采用喷雾干燥技术制备嵌入包覆型AlH3@Al@xAP 含能复合颗粒。AlH3@Al@10%AP(AlH3@Al∶AP=9∶1(质量比),AHAPs-10%)可通过以下步骤制备。首先将100 mg AP 溶于2.5 mL 去离子水中搅拌10 min,然后加入900 mg AlH3@Al 超声分散10 min,得到前驱液,通过蠕动泵以6 mL·min-1的速度将前驱液送入雾化器,进、出口温度分别保持在110 ℃和65 ℃。最后将颗粒从旋风分离器中的干燥气流中分离出来,从玻璃收集容器中收集。按此方法依次制备质量比为7∶3 和1∶1的复合颗粒,分别命名为AHAPs-30%和AHAPs-50%。

1.3 测试方法

采用SEM 对原料和复合颗粒进行形貌和微观结构表征,工作距离8.5 mm,加速电压为15 kV,同时采用EDS 分析复合颗粒中元素种类及分布。通过XRD来分析凝聚相燃烧产物的物相组成。采用氧弹量热仪测量复合颗粒的反应热,其中氩气压力为3.0 MPa,样品由电热镍铬丝(直径为0.12 mm)点燃。采用TG-DSC测试样品的热反应性能,测试条件为Ar流量40 mL·min-1,温度范围为50~500 ℃,升温速率10 K·min-1。此外,利用VST 获得样品在恒温(100 ℃)下的等温分解曲线,并实时连续记录样品热分解气体压力随时间变化的数据。当样品开始分解时,气体逐渐累积,压力逐渐增加,当不再有气体逸出,压力最终保持恒定,分解过程完成,根据压力曲线中压力升高过程的持续时间计算得到分解时间。

2 结果与讨论

2.1 形貌分析

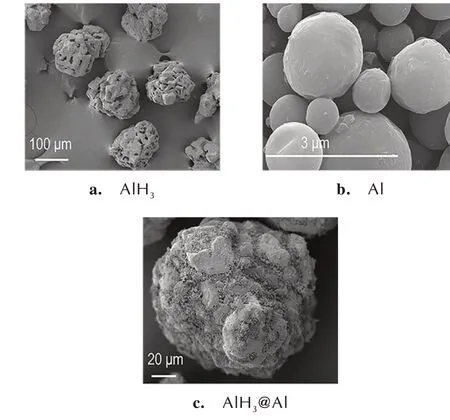

为研究原料和复合颗粒的表面微观形貌,对原料及AlH3@Al 复合颗粒进行了SEM 表征,结果如图1 所示。由图1a~1c 可以看出,原料AlH3为大颗粒的团聚体,且表面存在较多的孔隙和裂缝。Al 粉为球形颗粒,粒径约为1~5 μm,球形度好,表面较为光滑。通过声共振均匀混合后,由于Al 粉颗粒嵌入到AlH3表面原有的孔洞和缝隙中,得到的AlH3@Al 复合颗粒表面更为致密,孔隙率大幅降低。采用对所得产物进行过筛处理的方法,筛去未嵌入和表面粘附不牢固的Al粉,通过AlH3颗粒前后质量的变化,计算得出嵌入的Al 质量分数约为7.05%。

图1 AlH3、Al 和AlH3@Al 颗粒样品的SEM 图Fig.1 SEM images of AlH3, Al, and AlH3@Al composites

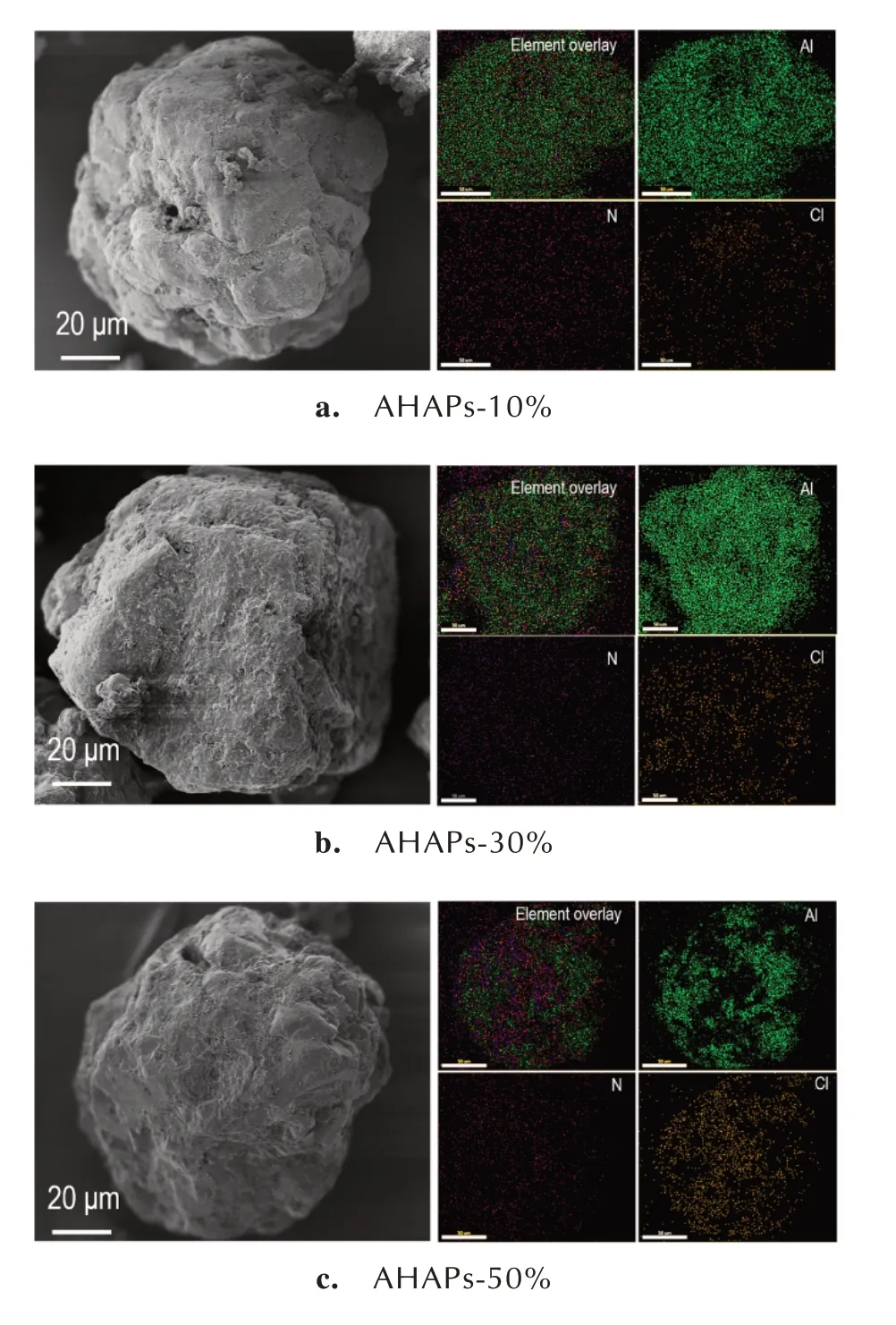

图2 为AHAPs 复合颗粒的SEM 和EDS 图。与AlH3@Al 颗粒相比,AHAPs 复合颗粒表面被蒸发结晶析出的AP 所包覆,使得其表面原有的凹陷及缝隙更加平整和光滑,颗粒之间的黏附性更强,接触更加紧密。AP 含量为10%时,AP 包覆层不均匀,表面仍有裸露的缝隙和孔洞(图2a),当AP 含量为30%时,AP 包覆层更加致密,但有小部分AP 颗粒单独析出(图2b);随着AP 含量增加到50%,附着在样品表面的球形AP 颗粒也随之增加(图2c)。EDS 能谱图显示随着AP 含量的增加,对应的N、Cl 元素含量也逐渐增加,且Al、N、Cl等元素均匀分布在颗粒表面,进一步表明了嵌入包覆型AHAPs 复合颗粒可通过上述方法成功获得。

图2 AHAPs-10%、AHAPs-30% 和AHAPs-50% 复 合 颗 粒 的SEM 和EDS 图Fig.2 SEM and EDS images of AHAPs-10%, AHAPs-30%and AHAPs-50% composites

2.2 热失重过程和热流特性

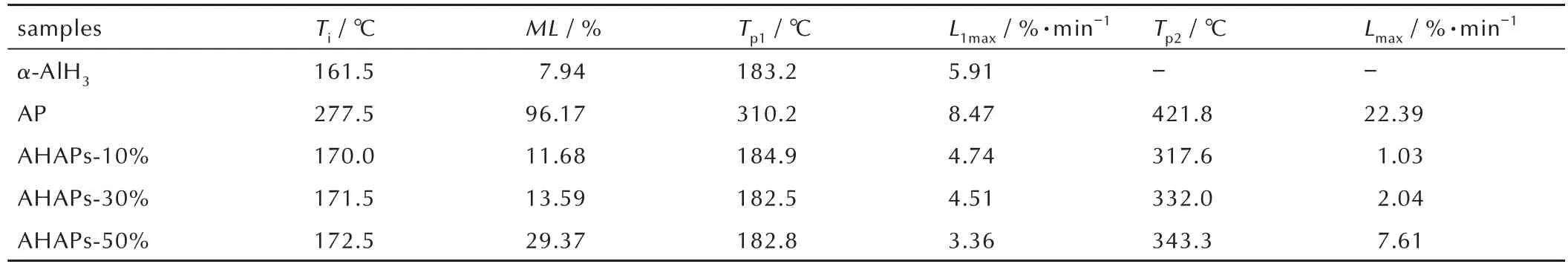

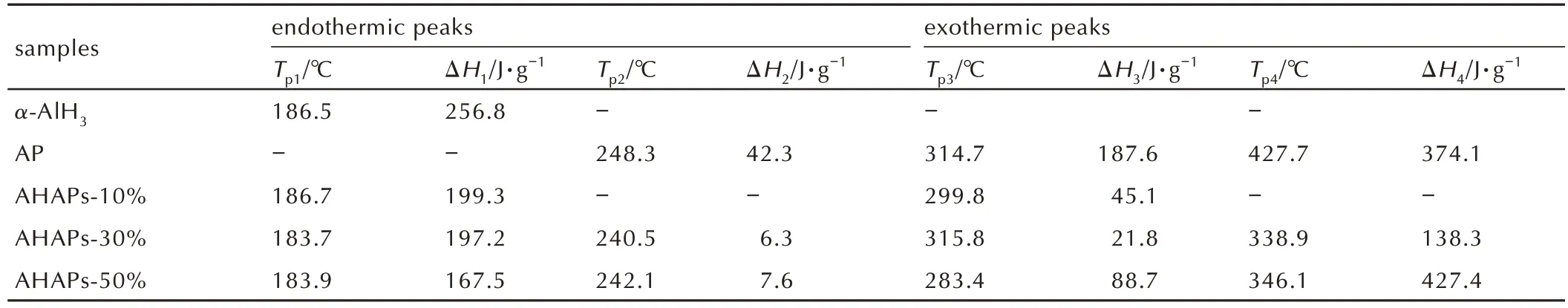

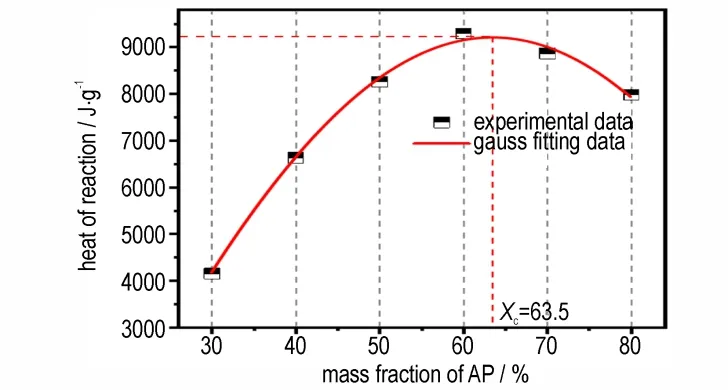

采用同步热分析仪对原料及AHAPs 复合颗粒的热分解过程进行了分析,它们的TG-DTG 与DSC 结果如图3 所示,热力学参数见表1 和表2。由图3a 可以看出,原料AlH3的起始分解温度(Ti)为161.5 ℃,存在1 个失重过程,质量损失为7.94%,是由于AlH3分解释氢所致。而失重量低于理论含氢量(10%),这可能是由于AlH3存在缓慢分解释氢,导致失重量降低[15]。AHAPs 复合颗粒的热失重过程主要包括2 个阶段:AlH3分解释氢和AP 分解。由表1 可知,与原料AlH3相比,AHAPs-10%,30%和50%复合颗粒的起始分解温度分别是170.0,171.5 ℃和172.5 ℃,随着表面AP包覆含量的增加而增加,表现出更高的热稳定性。另一方面,与原料AP 的热分解过程相比,AHAPs 复合颗粒中的AP 被催化分解,由原来的低温分解(LTD)和高温分解(HTD)两步失重过程转变为了一步分解失重。并且3 种复合颗粒中AP 的最大失重速率处温度分别为317.6,332.0 ℃和343.3 ℃,与原料AP 的高温分解峰温度(421.8 ℃)相比,温度最高降低了104.2 ℃。这表明将Al 颗粒嵌入至AlH3表面的缝隙中,并将AP致密的包覆形成复合颗粒,既降低了表面缺陷提高AlH3低温下的稳定性,又增加了接触面积促进AP 高温下的分解[16-17]。

表1 AlH3、AP 及AHAPs 复合颗粒的TG-DTG 热分解特征参数Table 1 The thermal decomposition parameters of AlH3, AP, and AHAPs composites obtained from TG-DTG curves

表2 AlH3、AP 及AHAPs 复合颗粒的DSC 热分解特征参数Table 2 The thermal decomposition parameters of AlH3, AP, and AHAPs composites obtained from DSC curves

图3 AlH3、AP 和AHAPs 复合颗粒的TG-DTG 和DSC 曲线Fig.3 TG-DTG and DSC curves obtained for AlH3, AP, and AHAPs composites

由图3b 和表2 可以看出,AlH3和AHAPs 复合颗粒均在185.0 ℃附近存在吸热峰,对应于AlH3的分解释氢吸热过程。AP 则在248.3 ℃附近出现1 个吸热峰,这是AP 晶体从正交型相转变为立方型相的吸热过程所导致[16]。此外,AP 颗粒在314.7 ℃和427.7 ℃分别经历了2 个阶段的分解放热。与AP 相比,AHAPs 复合颗粒中AP 的转晶吸热受到了抑制,AHAPs-50%复合颗粒中AP 的高、低温分解峰温分别降低了81.6 ℃和31.3 ℃,放 热 量 显 著 增 加,达 到516.1 J·g-1。AHAPs-30%复合颗粒的2 个分解过程不再易于区分,而是形成了一个连续宽泛的放热峰。这可能是由于在低温分解阶段AP 分解产生的产物不断吸附在颗粒表面并覆盖反应中心,抑制了分解反应,使其停止。然而,AlH3释放的H2会使产物远离表面,加速AP 的分解[15]。因此,以上结论也进一步验证了嵌入包覆型复合颗粒在提高AlH3稳定性的基础上,同时促进了AP分解。

2.3 真空安定性分析

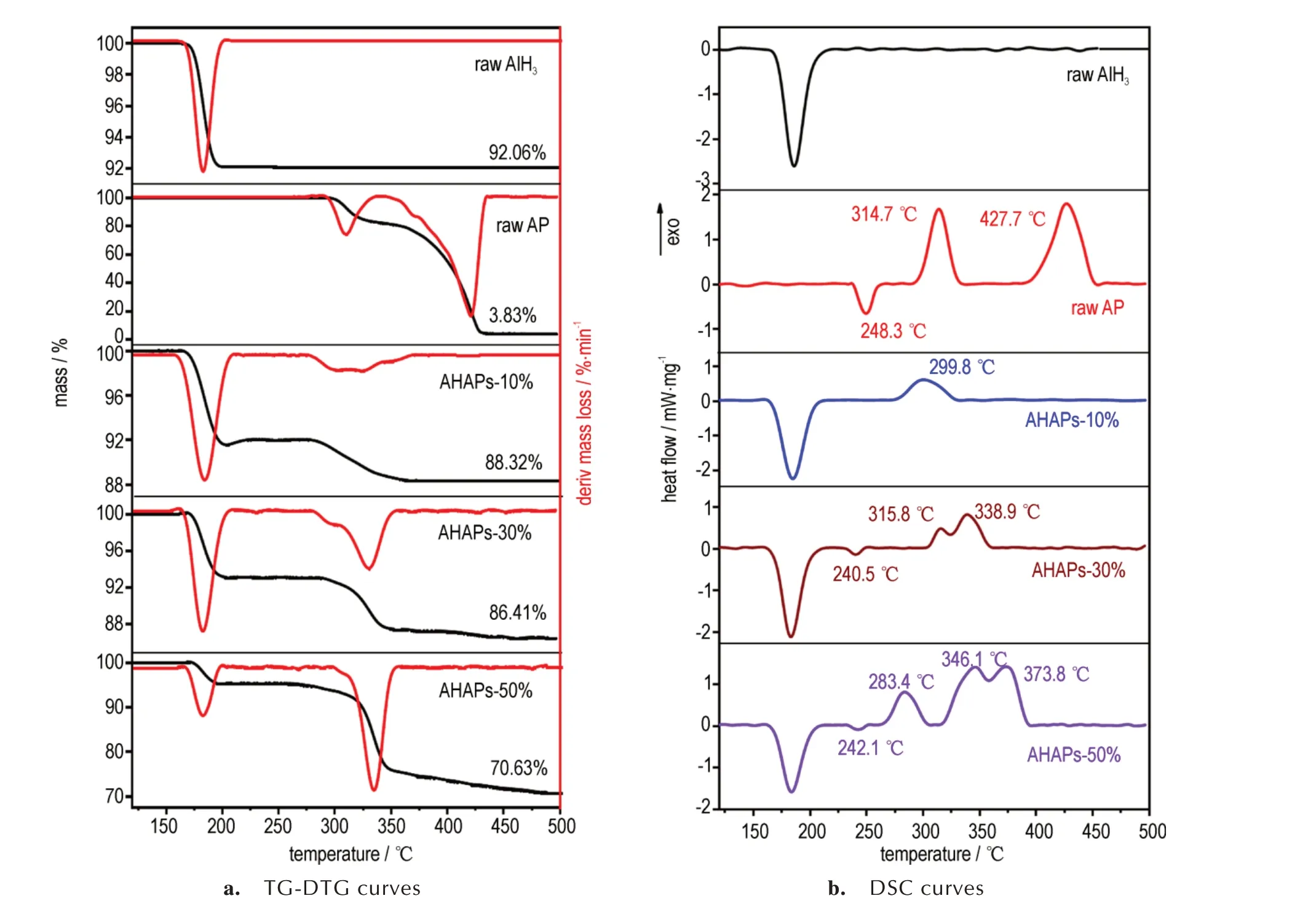

AlH3在储存运输或与其他含能材料混合的过程中,颗粒间的摩擦易产生热量并形成热点,导致其快速分解、释放氢气,甚至爆炸[18]。因此,研究复合颗粒的真空安定性是保证其稳定贮存的前提。为此,采用真空稳定性测试仪对原料AlH3、AlH3@Al 和AHAPs 复合颗粒进行VST 测试,得到分解气体压力随时间的变化数据,通过对原始压力数据进行归一化处理得到分解率(α)与时间(t)变化的关系,如图4a 所示。

图4 AlH3、AlH3@Al 和AHAPs 复合颗粒的分解率(α)随时间(t)的变化曲线和各阶段的时间分布Fig.4 Conversion rate (α) vs time (t) and time distribution of each stage for the AlH3, AlH3@Al and AHAPs composites

为了更好地理解复合颗粒的分解过程,根据α的大小将图4a的分解率曲线分成3个部分:诱导期Ⅰ(α=0~0.2)、加速期Ⅱ(α=0.2~0.8)和衰退期Ⅲ(α=0.8~1.0)。根据图4b 中每个阶段持续的时间可知,AlH3的诱导期为512 min,加速期和衰退期分别为352 min 和142 min,嵌入包覆对分解诱导期的影响较小,但可显著减缓分解加速期和衰退期的进程,使总分解时间大幅提高。其中,AHAPs-50%样品由于表面更多更致密AP 的包覆,分解诱导期(537 min),加速期(529 min)和衰退期(452 min)分别增加了25,177 min 和310 min。AlH3的总分解时间仅为1006 min,而AlH3@Al 的分解时间为1176 min,提高了170 min。对于AHAPs 复合颗粒来说,分解时间进一步得到了提升,其中AHAPs-50%的分解时间达到1518 min,提高了将近50.9%。由此可见,嵌入包覆在提高AlH3的稳定性方面具有显著作用。

2.4 能量优化分析

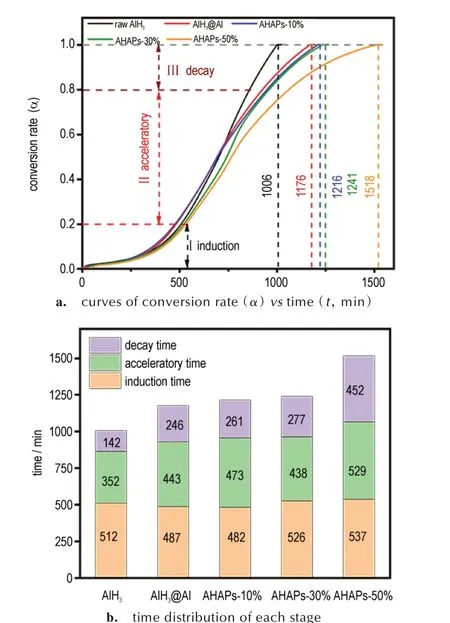

固定AlH3@Al 复合颗粒中AlH3和Al 的质量比,研究AP 的添加含量对AlH3@Al/xAP 复合颗粒能量性能的影响。将AlH3@Al 与不同添加量的AP 进行均匀混合,并采用氧弹量热仪测量AlH3@Al/xAP(x=30%,40%,50%,60%,70%和80%)在氩气中的反应热,使用高斯方程[15]对复合颗粒的反应热数据点进行拟合,以此预估AP 的最佳含量,结果如图5 所示。

图5 AlH3@Al/xAP 复合颗粒反应热的高斯拟合曲线Fig.5 Gaussian fitting curve processed for the heats of reaction measured for AH3@Al/xAP composites

从图5 可以看出,AlH3@Al/xAP 复合颗粒的反应热呈现随AP 含量的增加先升高后降低的趋势;反应热升高的原因一方面可能是氧燃比逐渐增加,逐渐达到氧平衡;另一方面可能是AP 的酸性分解产物对Al2O3层存在刻蚀作用,提升了剩余Al 粉的反应能力[19]。而当AP 过量时,会使燃料不足,导致能量呈下降趋势。图5 中拟合的红线表明,预估AP 质量分数为63.5%时,复合颗粒的能量输出最大(拟合值:9230.3 J·g-1)。

为证明拟合结果的准确性,研究在此基础上,使用相同的方法制备了AlH3@Al/63.5%AP 复合颗粒,采用氧弹量热仪在相同的实验条件下测得其反应热为9125.6 J·g-1,该结果与拟合结果(9230.3 J·g-1)基本一致。同时,通过机械搅拌混合法制备了同比例的AlH3/Al/63.5%AP 颗粒,采用氧弹量热仪测得其反应热为8071.5 J·g-1。由此证明,通过将Al 粉嵌入包覆在AlH3表面,使二者接触更加紧密,反应更加完全,能量性能提高了1054.1 J·g-1。

2.5 凝聚相燃烧产物(CCPs)分析

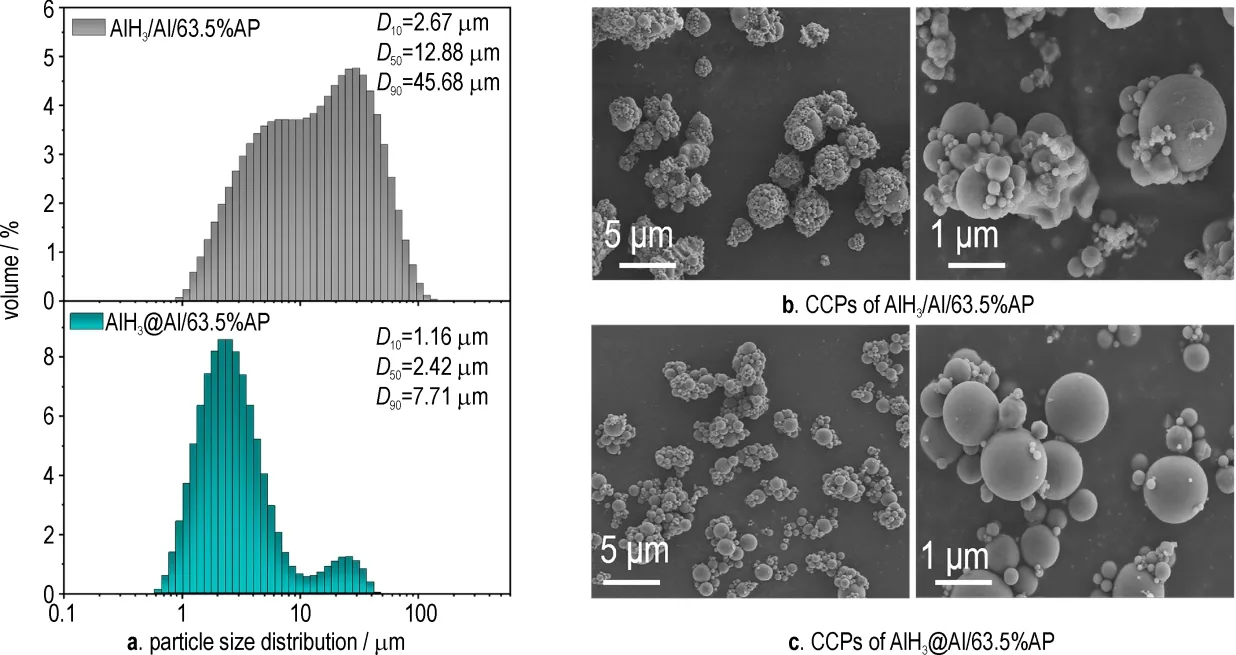

通过从氧弹量热仪中收集AlH3/Al/63.5% AP 和AlH3@Al/63.5% AP 的燃烧产物,并对其形貌、粒径分布和产物组成进行了表征。凝聚相燃烧产物的SEM,粒径分布和XRD 结果分别如图6 和图7 所示。

图6 凝聚相燃烧产物的粒径分布和SEM 图Fig.6 The particle size distribution and SEM images of condensed combustion products

由 图6a 可 以 看 出,AlH3/Al/63.5%AP 的CCPs 平均粒径D50为12.88 μm,并且在6.36 μm 和29.28 μm处呈现双峰分布。结合图6b 中SEM 可以看出,产物为大量球形颗粒团聚而成的团聚体,大多为未完全反应的Al 颗粒,说明AlH3/Al/63.5%AP 的燃烧并不充分。而对于嵌入包覆型复合颗粒,其CCPs 中均为小粒径的球形颗粒,未出现大团聚物。AlH3@Al/63.5%AP 的燃烧产物粒径分布(D10、D50、D90)均大幅降低,分别降低了56.8%,81.2%,83.1%。更为重要的是,产物中粒径小于10 μm 的颗粒占比从39.7% 提升到了90.9%,粒径大于39.6 μm 的产物则完全消失(图6c)。图7 给出了2 种样品的凝聚相燃烧产物XRD 图谱,可以 看 出 产 物 中 均 存 在Al、Al2O3、AlN 和AlCl3的 特 征峰[19-22],其中AlH3/Al/63.5%AP 中Al 的特征峰强度较高,并且仍然存在AlH3(27.5°)的特征峰[23],表明通过机械混合,Al 粉与AlH3接触不够紧密,使得Al 未完全参与燃烧反应。而AlH3@Al/63.5%AP 的CCPs 中未燃烧Al 的强度大幅降低,Al2O3、AlN 和AlCl3的含量大幅增加,表明嵌入包覆的方式可以减少固相间距,形成了结构紧密的复合颗粒,增加界面接触面积,减小传质传热距离,使样品燃烧更加完全,反应进行得更加彻底充分。

3 结 论

(1) 通过声共振混合技术使球形Al 粉嵌入到AlH3固有的缺陷和缝隙中,并通过喷雾干燥技术使AP在颗粒表面均匀包覆,制备得到表面致密光滑的AHAPs 复合含能颗粒。

(2) 嵌入包覆型颗粒既可以提高AlH3的稳定性,还可以促进AP 的分解。AHAPs 复合颗粒减少了AlH3的固有缺陷,抑制其分解。随着表面AP 包覆含量的逐渐增加,AlH3的起始分解温度提高了8.5~11 ℃。且AHAPs 复合颗粒中AP 的分解性能被催化提升,高温分解峰温降低了约80 ℃。

(3) AlH3@Al/63.5%AP 复合颗粒具有最高的能量输出,达到9125.6 J·g-1,与机械混合样品相比,提高了1054.1 J·g-1。VST 结果表明复合颗粒的稳定性得到大幅提升,与原样品AlH3分解时间相比(1006 min),AHAPs-50% 分解时间达到1518 min,提高了将近50.9%。凝聚相燃烧产物分析结果表明,嵌入复合颗粒可以大幅降低产物的粒径,抑制团聚体的出现,使其燃烧更加完全,燃烧效率更高。

——氧弹量热仪综述