不同类型表面活性剂乳化煤油对低阶煤浮选的影响研究

杨春晖,侯 艺,童 美,张 迪,谢乾坤,黄 根

(中国矿业大学(北京)化学与环境工程学院,北京 100083)

我国能源的赋存特点是“富煤、贫油、少气”,煤炭在我国能源消费中占有不可替代的地位[1,2]。低阶煤储量约占我国已发现煤炭资源储量的40%以上[3],低阶煤的开发与利用具有广阔的应用前景。由于低阶煤表面含有大量含氧官能团[4],侧链多且孔隙度高,疏水性差、可浮性差[5],导致低阶煤浮选困难。因此,探索高效清洁的低阶煤浮选药剂对于低阶煤的综合开发利用具有重要意义[6-8]。用于低阶煤浮选的捕收剂一般为非极性烃类油,主要作用在煤表面的疏水位点[9],对于表面含有大量亲水位点的低阶煤来说其吸附作用较弱,因此烃类含氧有机捕收剂成为目前低阶煤浮选药剂的主要研究对象[10-15]。近几年,国内外学者致力于对浮选药剂的研究,特别是乳化浮选药剂[16],其中乳化液Ext-F[17]、EC-9800[18]、AO捕收剂[19]、DR煤油乳化液[20]等,与常规煤泥浮选所用捕收剂相比,乳化捕收剂能够增加其在矿浆中的分散性,增大药剂与煤粒的碰撞概率[21]。

基于不同药剂协同作用下的药剂复配是提高低阶煤浮选效果的重要方法,本研究以低阶煤为研究对象,对其基本性质进行分析,选用不同类型的表面活性剂作为乳化剂,利用磁力搅拌和超声波结合的方式对煤油进行乳化,并分析了不同乳化剂乳化煤油的浮选效果以及表面活性剂单独加入时对低阶煤浮选效果的影响,实现低阶煤资源的有效利用。

1 试验样品和方法

1.1 试验样品

1.1.1 试验煤样

本研究以内蒙古布尔台选煤厂的长焰煤作为研究对象,样品为现场未加入任何药剂的浮选入料。煤样的粒度组成见表1。

表1 煤样筛分试验结果

由表1可知,-0.074 mm粒级含量较高,为47.61%,灰分为31.66%。其中-0.045 mm粒级含量占34.61%,且灰分较高,为35.57%。说明煤样中含有较多的高灰细泥,在浮选过程中,可能导致细泥罩盖,增加精煤灰分。

根据《煤炭浮沉实验方法》(GB/T478—2008),对煤样的密度组成进行分析,试验结果见表2。

表2 煤样小浮沉试验结果

由表2可知,-1.50 g/cm3含量为35.05%,灰分为10.74%;1.50~1.70 g/cm3含量为38.42%,灰分为20.86%,中间密度级含量较多;+1.7 g/cm3含量为26.53%,灰分为47.67%,高密度级含量较多。

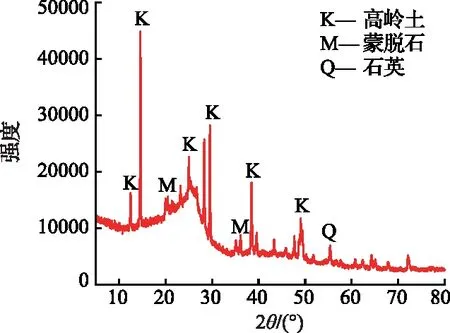

使用X射线衍射仪(德国布鲁克公司ADVANCE)分析煤样的物相组成,检测结果如图1所示。由图1可知,煤样中的主要矿物质为高岭土、蒙脱石和石英。高岭土和蒙脱石容易泥化,导致细泥罩盖和夹带。

图1 煤样XRD测试结果

1.1.2 试验药剂和仪器

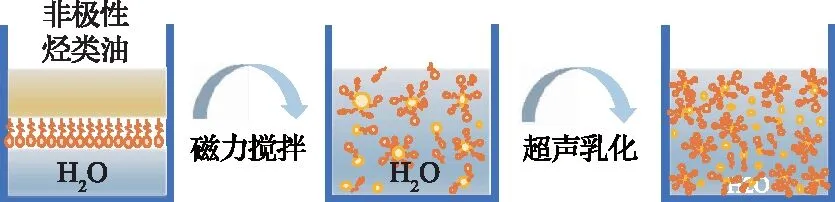

试验采用的捕收剂和起泡剂分别为煤油和仲辛醇,表面活性剂为阴离子表面活性剂十二烷基硫酸钠(SDS,化学纯,试剂级)、阳离子表面活性剂十二烷基三甲基溴化铵(DTAB,化学纯,试剂级)、非离子表面活性剂失水山梨醇单油酸酯聚氧乙烯醚(Tween-80,化学纯,试剂级)。乳化过程如下:将表面活性剂、煤油和去离子水按表面活性剂添加量(占油相体积比)10%,油水体积比3∶7置于带有刻度的烧杯内,用恒温磁力搅拌器40 ℃、600 r/min搅拌3 min,最后将烧杯置于720 W超声波细胞粉碎仪中超声乳化90 s,放置2 min直至上层泡沫消失。试验仪器见表3。

表3 试验设备

1.2 试验方法

1)浮选试验方法。试验所使用的浮选机为XFD-0.5L单槽浮选机。浮选条件:主轴搅拌转速1800 r/min,矿浆浓度80 g/L,充气量0.15 m3/h。浮选流程:在0.5 L浮选槽中加入40 g煤样搅拌2 min,使煤样充分润湿和分散后加入捕收剂搅拌1 min,然后加入起泡剂,充气15 s,刮泡2.5 min。最后对浮选后的精煤和尾煤分别进行抽滤、烘干、称重、制样、烧灰。采用精煤产率、精煤灰分、精煤可燃体回收率和浮选完善指标作为浮选效果的评价指标。

煤可燃体回收率:

浮选完善指标:

式中,Ej、η分别为精煤可燃体回收率和浮选完善指标,%;γj、Ay、Aj分别为精煤产率、原煤灰分和精煤灰分,%。

2)乳化油粒度测定。使用激光粒度仪(Mastersizer2000,英国马尔文公司生产),分析乳化油的液滴粒径分布。先按设定的要求配制乳化液,然后静置直至上层泡沫消失,最后装瓶、贴签。激光粒度仪能够测试的粒径分布范围为100 nm~3500 μm,扫描速率为1000次/s。

3)样品表面接触角测定。将煤样与乳化油充分搅拌,捕收剂用量为6000 g/t,低温烘干。接触角测量之前,先采用FY-30型压片机对煤样进行压片,压力为55 MPa,时间为2 min,然后再利用HARKESPCA接触角测定仪测量样品的接触角。

4)样品表面含氧官能团测定。使用傅里叶红外光谱仪(FTIR,Nicolet IS10 美国尼高力生产),分析煤样表面含氧官能团的分布情况。先将煤样与乳化煤油充分作用后过滤、真空低温干燥,然后取少量粉末样品,加入KBr后进行压片,并置于红外光下检测。红外光谱仪的扫描范围为400~4000 cm-1,分辨率优于0.4 cm-1,波数精度优于0.01 cm-1。

2 乳化煤油对低阶煤浮选的影响

2.1 捕收剂用量对浮选效果的影响

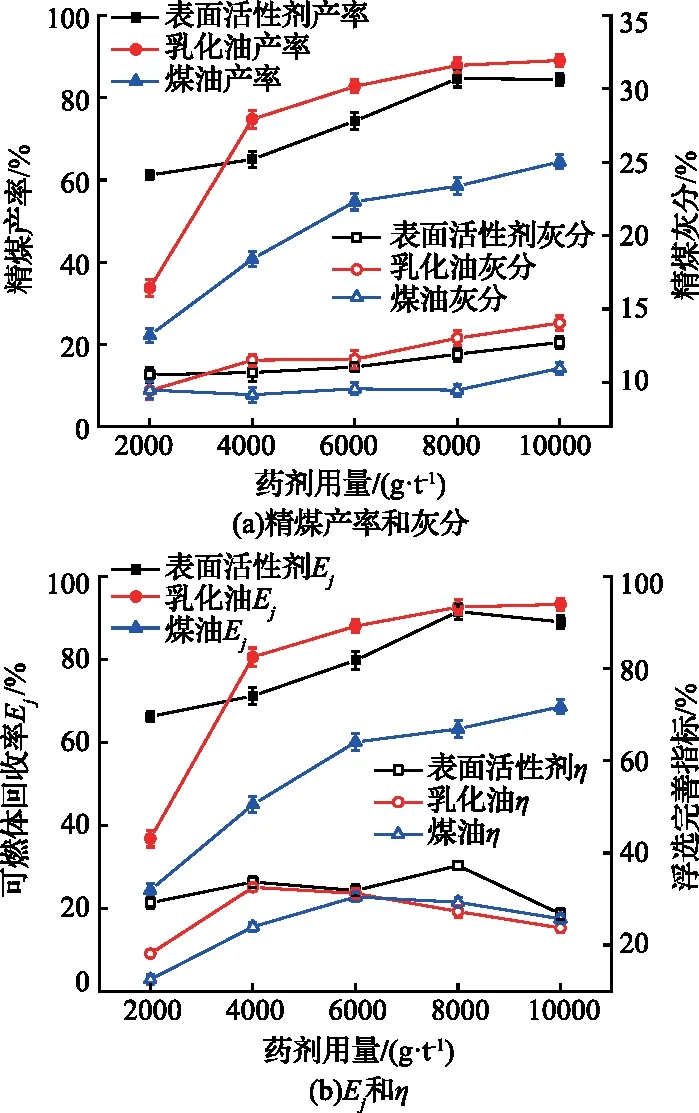

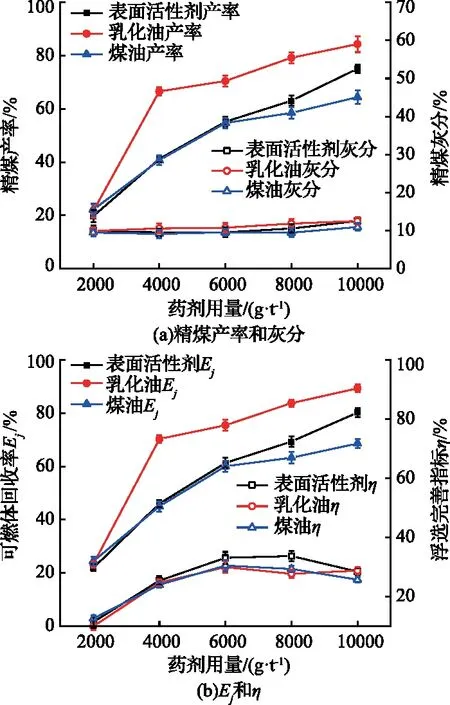

通过前期探索试验及条件优化,最终确定浮选条件为:主轴转速1800 r/min,充气量0.15 m3/h,矿浆浓度80 g/L,捕收剂用量对浮选的效果如图2所示。当捕收剂的用量为2000 g/t时,精煤的产率都较低,可燃体回收率和浮选完善指标也较低,随着捕收剂用量的增加,精煤产率和灰分都随之增加,可燃体回收率也呈上升趋势,但浮选完善指标呈先上升后缓慢下降的趋势。当捕收剂用量超过6000 g/t时,精煤产率增加缓慢,但精煤灰分增加显著,因此最佳药剂用量为6000 g/t。此时采用Tween-80作表面活性剂的乳化油的精煤产率为82.78%,灰分为11.58%;采用SDS作表面活性剂时精煤产率为82.98%,灰分为11.81%;采用DTAB作表面活性剂时精煤产率为70.49%,灰分为10.77%,煤油作捕收剂时精煤产率最低为54.69%,灰分也最低为9.57%。在相同药剂耗量的情况下,Tween-80的可燃体回收率和浮选完善指标最高,SDS稍逊于Tween-80,DTAB次之,煤油的效果最差。

图2 捕收剂用量对浮选效果的影响

2.2 乳化油对煤表面接触角的影响

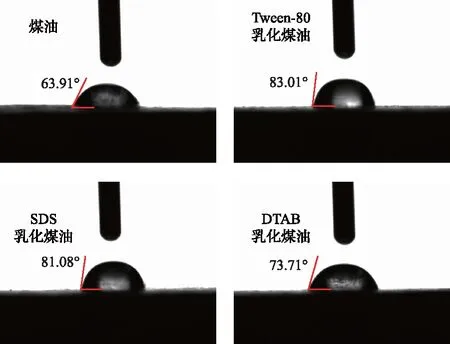

接触角可以直观反映煤样表面的疏水性,接触角越大,疏水性越好,可浮性越好。不同捕收剂作用后,煤样表面接触角的变化如图3所示。由图3可知,相较于煤油,乳化油作用之后的煤样表面的接触角均大幅增加,其中Tween-80接触角增幅最大,SDS次之,DTAB最小。由于低阶煤表面含有大量的极性官能团,煤油为非极性烃类油,在水中以油滴形式存在,与煤表面极性位点作用较弱,因此接触角较小。而乳化油则采用不同类型的表面活性剂乳化煤油,存在极性端和非极性端,因此能够和低阶煤表面的极性位点相互作用,其亲水极性端朝煤,疏水非极性端朝外,提高煤样表面的疏水性。

图3 不同捕收剂作用后煤表面的接触角(药剂量6000g/t)

2.3 乳化油对煤表面官能团的影响

图4 不同捕收剂处理后煤样的红外光谱

2.4 表面活性剂对浮选的影响

2.4.1 表面活性剂对浮选效果的影响

依照乳化油中表面活性剂和煤油的配制比例,将表面活性剂作为调整剂,单独加入矿浆中,用以调整低阶煤样表面性质。非离子表面活性剂Tween-80对浮选的影响如图5所示。由图5(a)可知,在药剂用量为6000 g/t时,Tween-80乳化煤油的精煤产率最高,达到82.78%,精煤灰分为11.58%;表面活性剂Tween-80与煤油分别加入矿浆中时精煤产率次之,为74.34%,精煤灰分为11.05%;煤油单独作为捕收剂时精煤产率最低,为54.69%,精煤灰分为9.57%。与煤油单独作为捕收剂相比,采用Tween-80乳化煤油作捕收剂时精煤产率提高28.09百分点,采用Tween-80作为表面活性剂单独加入矿浆中时,精煤产率提高19.65百分点。

图5 表面活性剂Tween-80对浮选的影响

阳离子表面活性剂DTAB对浮选的影响如图6所示。由图6(a)可知,在药剂用量为6000 g/t时,DTAB乳化煤油的精煤产率最高,达到70.49%,精煤灰分为10.77%;表面活性剂DTAB与煤油分别加入矿浆中时精煤产率次之,为55.14%,精煤灰分为9.57%;煤油单独作为捕收剂时精煤产率最低,为54.69%,精煤灰分为9.57%。与煤油单独作为捕收剂相比,采用DTAB乳化煤油作捕收剂时精煤产率提高15.80百分点,采用DTAB作为表面活性剂单独加入矿浆中时,精煤产率提高0.45百分点。

图6 表面活性剂DTAB对浮选的影响

阴离子表面活性剂SDS对浮选的影响如图7所示。由图7(a)可知,在药剂用量为6000 g/t时,SDS乳化煤油的精煤产率最高,达到82.98%,精煤灰分为11.81%;表面活性剂SDS与煤油分别加入矿浆中时精煤产率次之,为62.45%,精煤灰分为11.32%;煤油单独作为捕收剂时精煤产率最低,为54.69%,精煤灰分为9.57%。与煤油单独作为捕收剂相比,采用SDS乳化煤油作捕收剂时精煤产率提高28.29百分点,采用SDS作为表面活性剂单独加入矿浆中时,精煤产率提高7.76百分点。

图7 表面活性剂SDS对浮选的影响

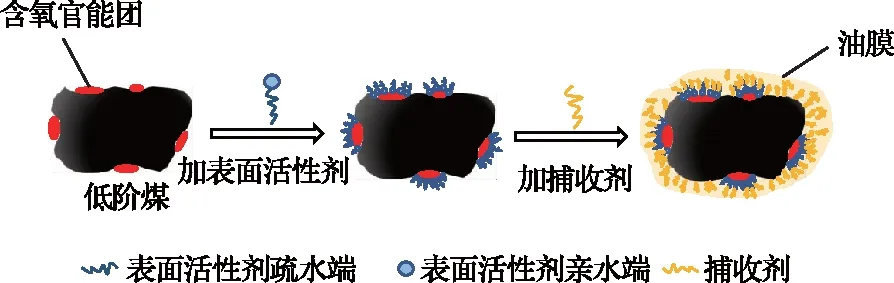

2.4.2 表面活性剂作用机理

表面活性剂对煤表面的含氧官能团的遮蔽作用如图8所示。表面活性剂的极性基含有多个醚基,容易与煤表面的含氧官能团形成氢键,且吸附强度大,减弱了低阶煤表面含氧官能团的影响,增强了低阶煤表面的疏水性。

图8 表面活性剂在低阶煤表面的遮蔽机理

2.5 表面活性剂的乳化作用

捕收剂在水中以油滴形式存在,通常分散不均匀,低阶煤表面极性的含氧官能团较多,捕收剂难以吸附到低阶煤表面,使煤样表面疏水性较差,浮选效果不理想。而表面活性剂为两亲性物质,一端亲水,一端亲油,在水中分散性较好,亲水端靠近水相,亲油端靠近非极性烃类捕收剂,表面活性剂包裹烃类油在水中均匀分散形成水包油型乳液,且稳定性较好,粒径较小。表面活性剂的乳化机理如图9所示。

图9 乳化机理

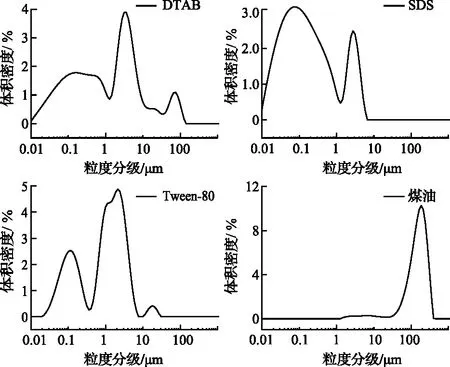

各乳化油与煤油的粒径分布范围如图10所示。煤油在水中分散的体积加权平均粒径为172 μm,中值粒径d50=167 μm;阴离子表面活性剂SDS乳化油的体积加权平均粒径为0.73 μm,中值粒径d50=0.152 μm;阳离子表面活性剂DTAB乳化油的体积加权平均粒径为8.24 μm,中值粒径d50=1.52 μm;非离子表面活性剂Tween-80乳化油的体积加权平均粒径为1.87 μm,中值粒径d50=1.19 μm。结合浮选效果可知,乳化油油滴粒径分布中小于3.77 μm占90%时,浮选效果最好。

图10 不同乳化油与煤油的粒径分布

3 结 论

1)采用煤油作捕收剂,药剂用量为10000 g/t时,效果最好,精煤产率为64.41%,精煤灰分为10.96%。采用乳化煤油作捕收剂时,效果均优于煤油。在药剂用量为6000 g/t,Tween-80乳化煤油作捕收剂,精煤产率提高28.09百分点,精煤灰分提高2.01百分点;SDS乳化煤油作捕收剂时,精煤产率提高28.29百分点,精煤灰分提高2.24百分点;DTAB乳化煤油作捕收剂时,精煤产率提高15.80百分点,精煤灰分提高1.20百分点。

2)在6000 g/t的药剂量下,煤油单独作捕收剂时,精煤产率为54.69%,精煤灰分为9.57%;Tween-80作为表面活性剂与煤油分别加入矿浆中时,精煤产率提高19.65百分点,精煤灰分提高1.48百分点;SDS作为表面活性剂与煤油分别加入矿浆中时,精煤产率提高7.76百分点,精煤灰分提高1.75百分点;DTAB作为表面活性剂与煤油分别加入矿浆中时,精煤产率提高0.45百分点,而精煤灰分保持不变。

3)煤油在水中分散的平均粒径为167 μm。在油水比(体积比)为3∶7,表面活性剂的添加量(占油相)为10%,40 ℃、600 r/min恒温磁力搅拌3 min,超声乳化90 s条件下,Tween-80乳化煤油的平均粒径为1.19 μm,SDS乳化煤油的平均粒径为0.152 μm,DTAB乳化煤油的平均粒径为1.52 μm结合浮选效果可知,乳化油油滴平均粒径在1.19 μm,粒径分布中小于3.77 μm占90%时,精煤可燃体回收率和浮选完善指标最高。

4)在捕收剂用量为6000 g/t时,与煤油作用后的煤样表面接触角为63.91°,与Tween-80乳化煤油作用后的煤样表面接触角为83.01°,与SDS乳化煤油作用后的煤样表面接触角为81.01°,与DTAB乳化煤油作用后的煤样表面接触角为73.71°。与煤油相比,乳化油作用后的煤样表面接触角均大幅增加。