陶瓷原料的化学除铁探讨*

陈 璐

(朔州陶瓷职业技术学院 山西 怀仁 038000)

在陶瓷工业生产中,应用到的原料里通常都含有一些杂质,而在陶瓷原料杂质中,铁质矿物是最常见的一种杂质类型,如果此类杂质得不到有效去除,会对陶瓷制品的品质产生很大程度的不良影响。基于此,相关单位与工作人员一定要明确陶瓷原料里的主要铁矿物质,结合实际情况,采取合理的措施进行化学除铁,进一步确保陶瓷原料的品质及其制品的质量。

1 陶瓷原料中的主要铁质矿物

就目前的陶瓷原料来看,其中的主要铁质矿物包括菱铁矿、褐铁矿、钛铁矿、赤铁矿以及黄铁矿。不同铁矿的物理性质及其化学组成都存在较大差异。以下是对陶瓷原料中的几种主要铁质矿物所进行的分析。

1.1 各种主要铁质矿物物理性质

对于陶瓷原料中主要的几种铁质矿物,其物理性质如下:

(1)菱铁矿呈灰色、黄褐色或浅褐色,氧化后会呈现出深褐色,具有玻璃光泽。

(2)褐铁矿呈暗褐色、黄褐色或深褐色,不透明,具有弱磁性或中磁性。

(3)磁铁矿呈铁黑色或条痕黑色,具有半金属光泽,且磁性比较强。

(4)钛铁矿呈黑色、条痕钢灰色、钢灰色或钛黑色,若其中存在褐铁矿,则会呈现出红褐色或褐色,具有半金属光泽,磁性较弱。

(5)赤铁矿呈铁黑色或钢灰色,常带有浅蓝锖色,其粉末或隐品质会呈现出鲜红色或暗红色,具有半金属或金属光泽,不存在解理。

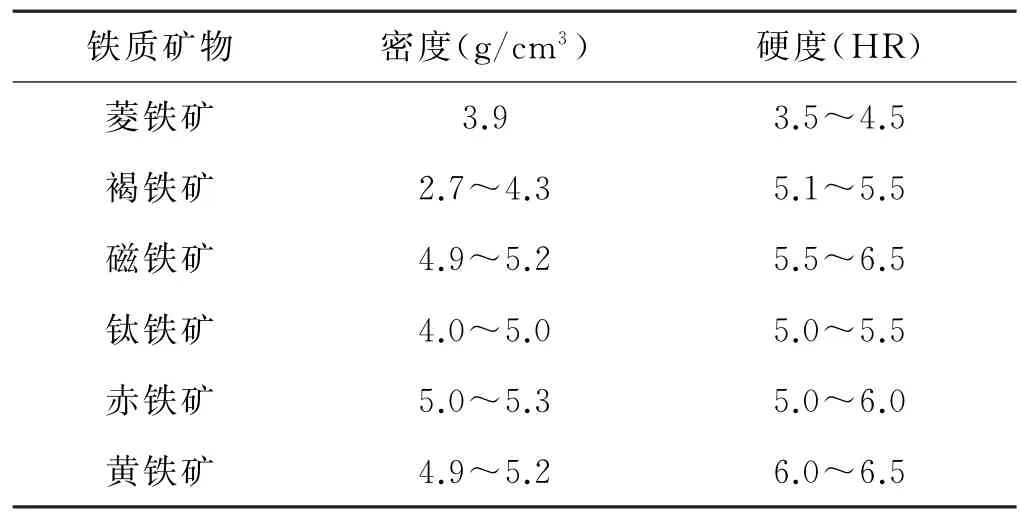

(6)黄铁矿呈黄铜色,其矿物表面会呈现出黄褐色锖色,具有金属光泽,不存在解理。另外,不同铁质矿物的密度及其硬度也存在较大差别[1]。表1为陶瓷原料中几种主要铁质矿物密度和硬度情况。

表1 陶瓷原料中几种主要铁质矿物密度和硬度情况

1.2 各种主要铁质矿物化学组成

陶瓷原料中主要的几种铁质矿物化学组成如下:

(1)菱铁矿主要成分是FeCO3,其中的主要化学组分包括FeO 和CO2,同时也存在一些Mn、Mg等的杂质。

(2)褐铁矿是多种铁的氢氧化物共同组成的一种混合物,其中的主要化学组分包括HFeO2(针铁矿)、HFeO2·n H2O(水 针 铁 矿)、FeOOH(纤 铁 矿)、FeOOH·n H2O(水纤铁矿),同时也存在一些二氧化锰、氧化锰以及黏土等杂质。

(3)磁铁矿主要成分是FeFe2O4,其中的主要化学组分包括FeO 以及Fe2O3。

(4)钛铁矿主要成分是Fe TiO3,其中的主要化学组分包括Fe、Ti以及O;其化学组分中的Fe2+和Mg2+或与Mn2+所形成的体系可完全达到类质相同的效果,如果FeO 的含量最高,就将此类铁质矿物叫做钛铁矿。

(5)赤铁矿主要成分是Fe2O3,其中的主要化学组分包括Fe和O,同时也存在一些Mg、Ca、Fe2+、Mn、Ti、Al2O3以及SiO2等杂质。

(6)黄铁矿主要成分是FeS2,其中的主要化学组分包括Fe和S,同时也存在一些Ni、Co、Ag、Au、Cu以及Sb等杂质。而在不同的铁质矿物中,主要化学组分的质量占比也各有不同。陶瓷原料中几种主要铁质矿物化学组分占比情况如表2所示。

表2 陶瓷原料中几种主要铁质矿物化学组分占比情况

2 陶瓷原料传统除铁方法及其局限性

对于陶瓷原料中含有的铁质矿物,传统处理主要采用磁选法或超声法进行分离处理。其中,磁选法的主要原理是对不同铁质矿物的不同磁性条件加以利用,借助于磁场中的磁力作用将磁性较强的铁质矿物从陶瓷原料中去除,但是对于磁性不够强的铁质矿物,此种方法则达不到理想的去除效果。超声波法的主要原理是让陶瓷原料与水溶液在超声波的作用下高频振动,并在高频振动下相互摩擦和碰撞,从而使陶瓷原料表面上附着的氧化铁以及氢氧化铁等薄膜被剥落脱出,以此来达到相应的除铁效果[2]。

上述方法虽然可以将陶瓷原料中的一部分铁质矿物去除,但是对于染浮在陶瓷原料颗粒上的颗粒状铁质矿物,传统的除铁方法却并不能将其有效去除。在这样的情况下,陶瓷原料中依然会含有较多的铁质矿物,若不通过其他方法做出进一步的除铁处理,生产出的陶瓷制品质量必将会受到一定程度的不良影响。基于此,化学除铁法开始受到了相关企业与研究者的高度重视,并在实际的陶瓷原料除铁处理中得到了越来越广泛的应用。

3 陶瓷原料化学除铁方法分析

3.1 升华法与溶解法

就目前的陶瓷原料精选来看,应用在其中的化学除铁方法主要有两种:其一是升华法,其二是溶解法。这两种化学除铁方法的主要应用目的都是将陶瓷原料里含量较低,且难以通过颗粒的形式被分离出的铁质矿物去除。其中,升华法的主要应用原理是让陶瓷原料中含有的氧化铁在高温条件下与氯气发生反应,从而形成氯化铁等可溶性、挥发性化学物质,这样便可将陶瓷原料中的铁质矿物有效去除。但是由于氯气属于有毒化学物,使得该方法在实际应用中存在较大的安全隐患,所以此种方法在目前的陶瓷原料化学除铁工艺中已经很少使用。溶解法的主要应用原理是采用酸或其他反应剂来处理陶瓷原料,使其中的铁质矿物与反应剂发生化学反应,从而形成可溶性的盐,再通过水冲洗的方式将其去除,以此来有效去除陶瓷原料中的铁质矿物。因此溶解除铁方法具有简单、易操作和成本低等诸多优势,所以在当前的陶瓷原料除铁工艺中,溶解法已经成为了一项广泛应用的化学除铁方法。

3.2 主要的溶解法反应

在当今的陶瓷生产工艺中,溶解法是最为关键的一种化学除铁方法,该方法在陶瓷原料的精选处理中发挥着不可或缺的作用。就目前的陶瓷原料溶解法除铁而言,其主要的反应类型有三种,其一是酸处理法,其二是氧化处理法,其三是还原处理法[3]。以下是笔者对当前陶瓷原料精选中的三种主要溶解除铁方法所进行的分析。

3.2.1 酸处理法

该方法的主要作用是将陶瓷原料中含有的石英中氧化铁、长石以及碳酸铁绿泥石溶解。具体除铁处理中,常用的反应剂包括盐酸和硫酸两种,为加快处理速度,可将反应条件设定为加热。比如,在碳酸铁去除中,其化学反应式如下:

3.2.2 氧化处理法

该方法的主要作用是对陶瓷原料中的硫化铁和有机物进行分解。具体处理中,常用的反应剂包括过氧化氢和次氯酸钠两种,为确保陶瓷原料的除铁效果,可将反应中的溶液p H 值控制在2~3。比如,在将次氯酸钠作为反应剂,去除陶瓷原料中的硫化铁杂质时,其化学反应式如下:

3.2.3 还原处理法

该方法的主要作用是将陶瓷原料黏土颗粒表面上吸附的氧化铁去除。具体反应中,常用的反应剂包括连二亚硫酸盐、亚硫酸钠和二氧化硫三种,为确保陶瓷原料的除铁效果,防止还原剂被分解,可将反应中的溶液p H 值控制在2.5以上。比如,在将连二亚硫酸钠作为反应剂,去除陶瓷原料黏土表面附着的褐铁矿时,其化学反应式如下:

在上述方法的具体应用中,陶瓷生产企业也可以根据实际的生产需求,选择合理的化学溶解法来去除陶瓷原料中的铁质矿物。比如,在陶瓷原料具有较高纯度要求的情况下,可通过酸处理法进行处理;而在陶瓷原料纯度要求一般的情况下,则可以通过氧化处理以及还原处理法来进行处理。这样便可让化学除铁工艺在陶瓷原料的除铁处理中发挥出充分的应用优势,满足陶瓷生产工艺中对于原料纯度和产品质量的实际需求。

3.3 主要注意事项

在通过化学溶解法进行陶瓷原料除铁的过程中,为进一步确保除铁效果,提升陶瓷原料质量,生产企业与工作人员应注意以下几方面:①酸解法除铁时,一定要根据实际情况控制好酸浓度,以免酸浓度过低导致的除铁效率低、反应时间长等问题;以及酸浓度过高所导致的设备腐蚀、成本浪费等问题。②酸解法除铁时,酸液温度也会直接影响到陶瓷原料的除铁效果,因此,当酸浓度保持一定时,为进一步提升化学除铁的反应速度,便可根据实际情况,适当提升酸液温度,从而获得更好的除铁效果。③在具体的化学除铁中,通常会伴随着大量酸性废液产生,如果这些酸性废液处理不当,便会对周边环境造成很大程度的不利影响,基于此,相关单位一定要对酸性废液进行良好处理。为达到这一目标,可将循环水池建立在化学除铁工艺终端,将石灰石等碱性矿物质设置在循环水池中,以此来有效中和化学除铁的酸性废液,并严格做好中和之后的污水检测工作,在确定其p H 值达标之后才可以将其排放或循环利用。

3.4 除铁质量提升措施

经上述分析可知,相比较传统的物理除铁技术而言,化学除铁技术在陶瓷原料精选中具有更加突出的工艺优势。但是在现代社会经济与科学技术的不断发展中,陶瓷制造企业对于陶瓷原料的要求也越来越高。在这样的情况下,为了让陶瓷原料得到更好的除铁处理效果,满足其实际应用需求,相关单位与研究者就需要深入研究其除铁质量的提升策略。比如,可将一些新工艺、新技术与新材料等引入陶瓷原料的化学除铁工艺中,以此来提升其除铁质量。同时也可以将传统的物理除铁技术和现在的化学除铁技术加以联合应用,以此来进一步提升陶瓷原料的除铁效率及其除铁质量。

4 结语

综上所述,陶瓷在现代市场中具有很高的需求量。而在陶瓷制品的生产过程中,原料除铁工艺是一项需要重点关注的工艺技术。为获得理想化的除铁效果,化学除铁工艺已经在现代的陶瓷原料精选中得到了广泛应用,并发挥出了十分显著的应用优势。基于此,陶瓷生产企业和相关研究者一定要加强此项工艺技术的应用研究,根据实际情况,结合陶瓷原料的实际应用需求,采取合理的工艺措施来进行化学除铁处理,并在此基础上不断提升其除铁质量,使陶瓷原料的纯度得到良好保障,充分满足陶瓷制品的实际生产制造需求,促进陶瓷生产企业在当今时代的良好经营与发展。