真空等离子喷涂NiCoCrAlYTa涂层在1050 ℃的氧化行为研究

王天颖 , 王长亮 , 苗小锋 , 聂梓杏 , 任佳奇 , 崔永静 , 刘 鑫

(1. 中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095;2. 中国航发南方工业有限公司,湖南 株洲 412002;3. 中信科信(北京)投资咨询有限公司,北京 102407)

0 引言

DD6单晶高温合金被广泛应用于航空发动机涡轮叶片。随着航空发动机的迅速发展,工作叶片的平均工作温度可达1050 ℃,最高温度可达1150 ℃[1-2]。在较强高温燃气气动力环境下,DD6高温合金不可避免地会发生严重的表面氧化和疲劳失效,因此需要在其表面沉积一层抗氧化涂层以提高其抗氧化性能,保证其应用的可靠性。

MCrAlX(M为Ni、Co或Ni+Co,X为活性元素)涂层由于具备优异的高温抗氧化性能,被广泛应用于发动机及燃气轮机叶片等热端部件的热障涂层粘结层或抗氧化涂层[3]。MCrAlY涂层主要由γ固溶体相和弥散分布的β-NiAl相组成,在高温氧气环境中,Al元素可以迅速形成一层连续且致密的氧化膜,延迟阳离子和O2-的扩散,由此可以发挥抗氧化的防护作用[4-5]。NiCoCrAlYTa是一种六元MCrAlY涂层,其含有大量的Cr元素、适量的Al元素以及Y和Ta两种活性元素。少量的Y元素能够提高涂层与基体的粘结力。活性元素Ta能够提升涂层的力学性能和抗腐蚀性能[6-7]。近年来,针对四元(NiCrAlY)和五元(NiCoCrAlY)的合金涂层抗氧化性能研究较多,并取得了较大进展[8]。但针对六元合金涂层(NiCoCrAlYTa)的抗氧化性能研究还不够充分,因为涂层的高温抗氧化行为较复杂,与基体材料、涂层制备工艺、成分以及氧化温度均息息相关。

制备NiCoCrAlYTa涂层的方法有很多种,包括物理/化学气象沉积[9]、激光熔覆[10]以及热喷涂工艺[11-12]。其中热喷涂工艺制备效率高,是涡轴发动机零件制备涂层的常用工艺。而真空等离子喷涂(Vacuum Plasma Spraying,VPS)是在常规热喷涂工艺基础上发展起来的,即在具有低压保护气氛的密闭真空环境中进行涂层沉积,因此能够制备得到结构致密性高、O含量低和结合强度高的涂层。

本研究采用低压等离子喷涂工艺在DD6单晶合金表面制备NiCoCrAlYTa高温抗氧化涂层,研究DD6/NiCoCrAlYTa在1050 ℃空气环境下的氧化性能,阐述涂层氧化前后显微组织、相组成的变化,揭示涂层对DD6合金的保护作用,并对其抗氧化机理进行阐述。

1 试验材料与方法

1.1 喷涂材料

涂层用喷涂材料为NiCoCrAlYTa合金粉末(KF304),粒度为5~38 μm,主要化学成分如表1所示,粉末形貌如图1所示。

图1 NiCoCrAlYTa合金粉末形貌Fig.1 SEM image of the as-received NiCoCrAlYTa powders

表1 NiCoCrAlYTa粉末化学成分(质量分数 /%)Table 1 Chemical composition of the NiCoCrAlYTa powder (mass fraction /%)

1.2 涂层制备

采用真空等离子喷涂设备制备涂层,通过真空机组和过滤器保持密闭室的真空度。试样基体材料为DD6单晶高温合金。喷涂前用丙酮或酒精对试样表面进行清洗,然后采用白刚玉砂对试样表面进行喷砂粗化处理。白刚玉砂粒径为46目,喷砂压力为0.5~0.6 MPa。NiCoCrAlYTa涂层制备厚度约100 μm,具体喷涂工艺参数见表2。

表2 VPS工艺参数Table 2 Spraying parameters of VPS

1.3 涂层性能表征

粉末及涂层形貌采用扫描电镜进行分析,粉末、制备态涂层及氧化后涂层的物相采用X射线衍射仪测试。涂层的抗氧化性能参照HB 5258—2000在高温炉内进行200 h的静态氧化试验,试验温度为1050 ℃,每25 h进行一次称重。

2 结果与讨论

2.1 NiCoCrAlYTa涂层形貌及相结构

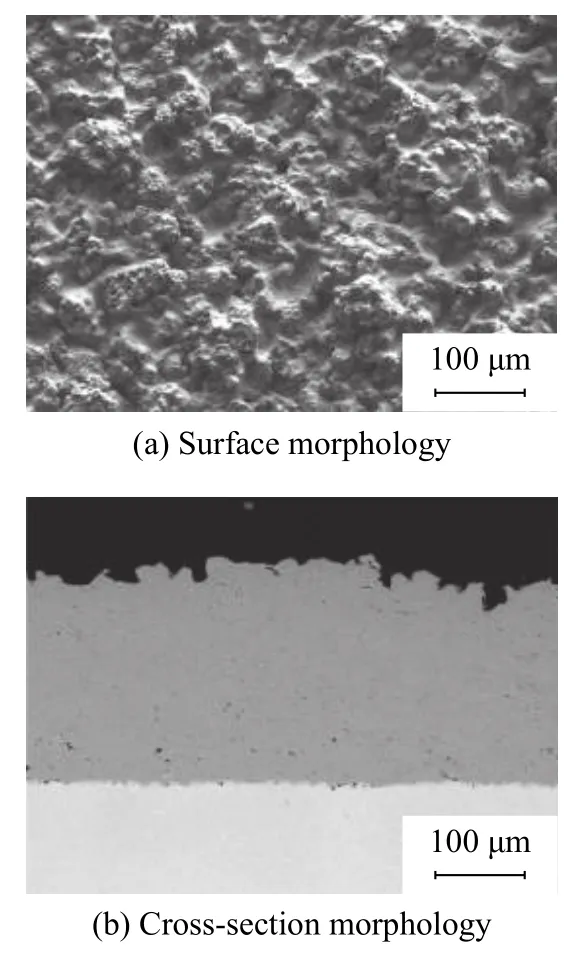

NiCoCrAlYTa涂层表面和截面形貌见图2。从图2a可以看出,熔融和半熔融的NiCoCrAlYTa粉末通过超高速的等离子焰流被均匀地钉扎在DD6基体表面,形成较均匀的涂层。从涂层截面形貌可以看到,NiCoCrAlYTa涂层致密、均匀,且与基体界面结合良好,无分层、孔洞和裂纹等缺陷。

图2 真空等离子NiCoCrAlYTa涂层形貌Fig.2 SEM images of VPS NiCoCrAlYTa coating

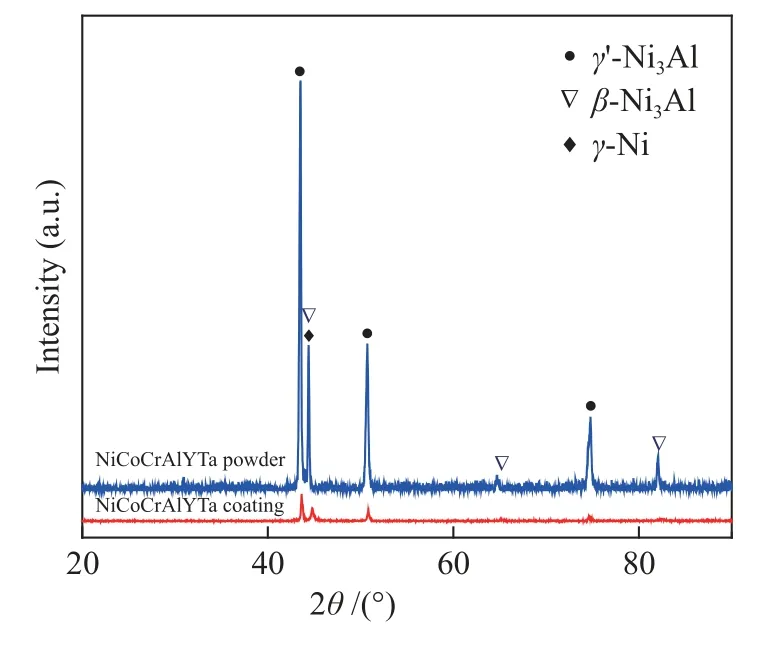

图3为NiCoCrAlYTa粉末和涂层的X射线衍射(XRD)图。从图3中可以看出,NiCoCrAlYTa粉末主要由γ-Ni、β-NiAl和γ′-Ni3Al三相组成,衍射峰分别为(111)、(200)、(220)。其中,β-NiAl和γ′-Ni3Al相有助于提高涂层的高温抗氧化性能[13]。NiCoCrAlYTa涂层的XRD特征峰与粉末相一致,说明真空等离子喷涂工艺不会对涂层的XRD特征峰产生较大影响,完整的保存粉末的原始相组成。

图3 NiCoCrAlYTa粉末和涂层的XRD图Fig.3 XRD spectra of NiCoCrAlYTa powder and coating

2.2 NiCoCrAlYTa涂层1050℃的氧化动力学

图4为DD6单晶合金基体及真空等离子喷涂NiCoCrAlYTa涂层在1050 ℃静态氧化200 h的氧化动力学曲线。从图中可以看出,NiCoCrAlYTa涂层试样氧化动力学曲线为抛物线型。氧化第一阶段(0~75 h)为迅速氧化阶段,氧化增重较快;氧化第二阶段(75~200 h)为平稳氧化阶段,氧化增重趋于平稳。在1050 ℃高温有氧条件下氧化0~25 h时,涂层试样增重速率高于DD6基体,此时涂层发生比基体更加剧烈的氧化反应,为表面形成氧化产物保护层做准备;氧化25 h后,随着氧化时间的延长,DD6单晶合金的氧化速率增加明显高于NiCoCrAlYTa涂层试样;氧化200 h后,DD6单晶合金氧化增重速率为2.16 mg/cm2,而NiCoCrAlYTa涂层的氧化增重速率仅为0.9 mg/cm2。由此可知,NiCoCrAlYTa涂层对DD6在1050 ℃下具有较好的氧化防护作用。

图5为DD6基体和NiCoCrAlYTa涂层在1050 ℃下氧化200 h的氧化速率常数曲线。由图可看出,DD6基体在氧化至100 h时,其氧化速率常数(Ksp)曲线发生转折,说明DD6基体的氧化分为2个阶段。第一阶段氧化速率常数Ksp1=0.018 55 mg2·cm-4·h-1,第二阶段氧化速率常数Kps2=0.030 34 mg2·cm-4·h-1。氧化速率常数越大表明氧化速率越快,Ksp1<Ksp2是由于在1050 ℃温度下长时间氧化有利于Cr3+在氧化层的扩散,而氧化产物Cr2O3会在高温下分解为具有挥发性的CrO3,从而导致DD6表面不能形成完整的氧化物薄膜,进而不断氧化增重,使得第二阶段氧化速率比第一阶段更快。这进一步说明DD6基体如果在1050 ℃条件下应用时,需要在其表面制备一层抗氧化涂层。NiCoCrAlYTa涂层的氧化速率常数(Kpc)曲线在75 h时发生转折,说明涂层也存在快速氧化和慢速氧化2个阶段,快速氧化阶段(0~75 h)的氧化速率常数Kpc1=0.006 52 mg2·cm-4·h-1,慢速氧化阶段(75~200 h)的氧化速率常数Kpc2=0.002 74 mg2·cm-4·h-1,Kpc2<Kpc1,表明采用VPS工艺制备的NiCoCrAlYTa涂层缺陷较少,能在第一氧化阶段形成较完整的氧化物防护层,有效降低涂层和基体的进一步氧化速率。

2.3 NiCoCrAlYTa涂层氧化后的相组成及显微结构

图6为NiCoCrAlYTa涂层在1050 ℃氧化不同时间后的XRD图。由于相较于Ni、Cr元素,Al元素与氧气有更高的反应活性[14],因此,氧化25 h后,α-Al2O3便在涂层表面形成,并伴随着少量Cr2O3和富Al的尖晶石NiAl2O4生成。此外,图6中还可以发现涂层中存在少量的(Al0.9Cr0.1)2O3和TaO,主要是由于在高温氧化过程中涂层和基体间发生元素扩散,高温下Cr元素在涂层中发生扩散,部分取代Al2O3中的Al元素,因此形成了(Al0.9Cr0.1)2O3[15]。通常,NiCoCrAlYTa涂层中的富Y和富Ta氧化物含量较低,很难在氧化层中被检测到[16],本研究中在涂层发现的TaO则是由于DD6单晶合金中的Ta元素扩散至涂层氧化形成的产物。当氧化至形成连续致密的氧化膜时,Cr2O3、NiO和尖晶石NiCr2O4的生长速率将被抑制,连续的α-Al2O3膜能够抑制氧气的进一步扩散,提高涂层和基体的抗氧化性能[17]。当氧化至75 h后,由XRD谱图可以看到,α-Al2O3的特征峰更加尖锐,涂层中的主要氧化产物为α-Al2O3,进入到稳定氧化阶段。通过Ni-Al-O的相图可以发现,随着α-Al2O3的生成以及发展,会降低Al元素在涂层中的活性,因此有利于类似于尖晶石NiCr2O4等氧化物的生成[18]。随着氧化时间延长至200 h,与氧化75 h 相比,涂层中并未有新相形成,而α-Al2O3、Cr2O3的含量有所增加,这说明α-Al2O3、Cr2O3对氧气的扩散具有一定的抑制作用。但是NiAl2O4和NiCr2O4尖晶石的含量都有所增加,尖晶石含量的增加引起涂层体积变化,进而导致涂层产生应力,会削弱涂层的抗氧化能力[19]。

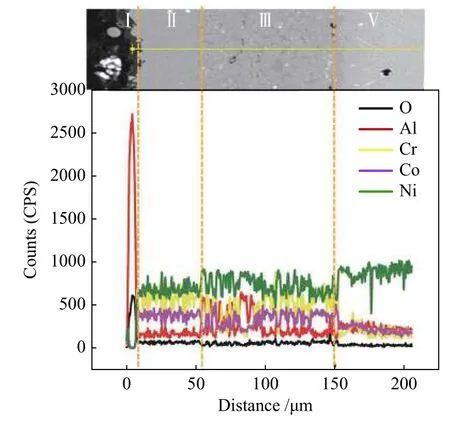

图7为NiCoCrAlYTa涂层在1050 ℃氧化200 h后的微观形貌。在1050 ℃氧化200 h后,涂层表面仍然致密,氧化膜完整,无裂纹、孔洞、剥落等缺陷(图7a)。氧化膜主要是由细小凸脊状氧化物α-Al2O3和尖晶石组成,对DD6基体起到较好的抗氧化作用。图7b为涂层氧化后的截面形貌,可以看出,涂层主要分为深灰黑色α-Al2O3层、贫Al区和富Al区,在整个涂层截面区域均出现白色Ta原色析出的现象。在靠近基体界面处形成互扩散区和二次反应区。图7c为涂层表面致密α-Al2O3层形貌,氧化铝层致密完整,厚度约1 μm。图7d为涂层靠近基体界面处形貌,可以看到,在与涂层界面结合处的基体出现互扩散区,该区域DD6的γ′相消失。而在互扩散区下面是二次反应区,DD6基体上出现针棒状的TCP相。图8为NiCoCrAlYTa涂层在1050 ℃时氧化200 h后线扫描能谱图,主要分析Ni、Co、Al、O、Cr的含量变化。由图8可知,深灰黑色的氧化膜区域(区域Ⅰ)中以Al、O为主,而在靠近氧化膜下面的区域Ⅱ中,Ni、Cr含量上升,而Al、O含量降低。这主要是由于在氧化试验过程中,涂层中的Al向外扩散,在涂层表面形成一层致密的氧化膜,因此在涂层上端出现贫Al区;而正因为氧化膜的形成,涂层内部的O元素含量很低。在靠近基体的涂层区域Ⅲ中,Al含量有较大回升,能为后续的抗氧化起到较好的储备作用。而在区域Ⅳ中,Ni含量明显上升,该区域以DD6基体为主。

图7 NiCoCrAlYTa涂层在1050 ℃氧化200 h后的微观形貌Fig.7 SEM images of the NiCoCrAlYTa coating after 200 h oxidation at 1050 ℃

图8 NiCoCrAlYTa涂层在1050 ℃氧化200 h后线扫描能谱Fig.8 Line scan energy spectra of the NiCoCrAlYTa coating after 200 h oxidation at 1050 ℃

3 结论

1) 在1050 ℃氧化200 h,DD6基体的氧化增重速率为2.16 mg/cm2,而NiCoCrAlYTa涂层的氧化增重速率仅为0.9 mg/cm2,因此在1050 ℃下,真空等离子喷涂 NiCoCrAlYTa涂层对DD6基体具有良好的抗氧化作用。

2) 真空等离子喷涂NiCoCrAlYTa涂层氧化动力学曲线符合抛物线规律,分为快速氧化和慢速氧化两个阶段,快速氧化阶段(0~75 h)的氧化速率常数为0.006 52 mg2·cm-4·h-1,慢速氧化阶段(75~200 h)的氧化速率常数为0.002 74 mg2·cm-4·h-1。在第一氧化阶段可形成较完整的氧化物防护层,有效降低涂层和基体的进一步氧化速率。

3) 经过200 h氧化后,NiCoCrAlYTa涂层表面仍然致密,氧化膜完整,无裂纹、孔洞、剥落等缺陷出现,主要由细小凸脊状氧化物α-Al2O3和尖晶石组成氧化膜,未出现涂层剥落和失效行为。