Ti-6Al-4V晶格结构选区激光熔化的有限元模拟与验证

李 琦, 吴新星, 杜 侣, 江五贵

(南昌航空大学 航空制造工程学院,南昌 330063)

0 引言

晶格结构是一种多孔的超轻结构。随着孔径减小和孔数增加,孔的面积成几何级数增加,但其体积却保持不变。因其具有低弹性模量、高刚度质量比、低热膨胀系数、大比表面积等优良性能,已广泛应用于汽车、航空、航天、体育和生物医学等行业[1-2]。晶格结构通常通过熔模铸造[3]、金属丝编织方法[4]、粉末冶金[5]制造。然而,在制造晶格结构零件时如果涉及复杂的工艺控制、额外的组装步骤或其他不可控因素等情况下,传统制造方法会存在明显的不足。

近年来,由于激光束的多功能性、准确性和小光斑尺寸,选区激光熔化(Selective Laser Melting,SLM)技术在成形晶格结构中得到广泛应用,且取得较大进展[6]。Zhu等[7-8]致力于分析晶格结构的拓扑优化以及其他部件的增材制造技术。Yang等[9]使用SLM打印技术制造具有晶格结构的Zr基块状金属玻璃零件。Liu等[10]采用不同的激光扫描速率,通过SLM制备了Ti-24Nb-4Zr-8Sn晶格结构,虽然使用了相同的CAD模型,但制作的晶格结构并不完全相同。Bonatti等[11]研究了由SLM以各种扫描速率和激光功率制造的AlSi10Mg蜂窝晶格结构,并得到性能较好的零件。Yadroitsev等[12]通过实验研究了激光工艺参数、零件的CAD设计与制备的精密多孔结构组成、显微结构之间的关系。杨启东[13]通过有限元(Finite Element,FE)方法分析了3D Kagome夹芯结构的失效模式以及变形过程中应力的演化和分布规律。

以上研究主要集中在晶格结构的实验分析或晶格结构成形后的力学性能探讨上,而对SLM成形晶格结构过程的工艺模拟却鲜有提及。由于SLM技术采用逐层法,快速加热和快速冷却循环引起的热膨胀和收缩会产生残余应力[14],导致零件产生变形[15],甚至引起开裂[16]和分层[17]等缺陷,这对于晶格结构的成形是一种挑战。而FE模拟可有效地了解SLM这些缺陷的形成原因并预测打印零件的使用性能。另外,钛合金具有比强度高、抗蚀性好、耐热性高等优点,是一种重要的结构金属[18]。

为进一步研究晶格结构成形过程,本研究建立SLM成形工艺的晶格结构有限元模型,模拟SLM成形Ti-6Al-4V合金晶格结构的过程,并进行实验验证。讨论Ti-6Al-4V合金通过SLM加工成晶格结构的应力分布,提出适应晶格多孔结构成形件的扫描路径,为探究SLM成形晶格结构的残余应力和变形提供理论基础。

1 有限元模型与实验

1.1 三维瞬态温度场的数学模型

在SLM工艺中,当激光束根据扫描路径的指示,以恒定速率V扫描厚度为h的粉末床时,粉末颗粒受热熔化并聚结成细小的熔融轨迹,当激光束离开时凝固。因此,热传导方程写为[19]:

式中:T(x,y,z,t)是时间点(x,y,z)处的温度;Q(x,y,z)是点(x,y,z)处吸收的能量密度;ρ(T)、k(T)、H(T)分别是密度、热导率和热焓,均取决于温度T。

粉床顶面空气对周围环境的自然对流和辐射可以表示为[20]:

式中:δ为Stefan-Boltzmann常数,取值为5.67×10-8kg·s-3·K-4;ω为辐射系数,取值为0.2[21];T∞是环境温度,取值为300 K;hcon是热对流系数,取值为18 W/(m2·K)[22]。假设其他表面处于绝热边界条件下,式(1)中的H(T)表示为显热Hs(T)和潜热ΔH之和,即:

式中:ΔH是熔化潜热,此处不考虑汽化潜热;显热Hs(T)由Hs(T)=ʃCdT给出,C(T)表示温度T下的比热。

Goldak双椭球热源常用于模拟SLM成形过程[23]。在成形过程中,激光热源通过一定的作用区域将热能传递到粉末层。激光中心的温度达到最高值,往四周逐渐减小。本研究激光束的能量密度Q(x,y,z)近似为Goldak双椭球分布:

式中:Plaser是源功率;α是激光吸收效率,对于Ti-6Al-4V材料,α为0.4[24];a、b、c是椭球的尺寸;xc、yc、zc为热源中心的局部坐标;vx是热源在x方向的扫描速度。

1.2 三维瞬态应力场的数学模型

SLM成形应力数值模拟中,材料应力应变行为符合热-弹-塑性原理。在塑性变形过程中,考虑材料应力应变行为遵循流动准则和等向强化准则。受力分析的控制方程可用于关联局部温度和相应的热应变和应力[14],即:

式中:{ɛ}为总应变;{ɛth}为热应变;αe为膨胀系数;T为入射温度;Tref为参考温度;[D]是应力-应变矩阵;{σ}是应力矩阵。

1.3 有限元几何模型介绍与实验设备

基于有限元软件ABAQUS开发了一个3D FE模型来模拟SLM过程中的应力、应变分布。仿真过程分为3个步骤。首先,构建有限元模型并划分网格。其次,通过Slic3r软件从CAD文件中生成包括扫描间距、激光功率、层厚和扫描速度的G代码,然后将其转换为一系列路径信息。“生死单元”技术用于在SLM过程中模拟整个模型。在该技术中,基板和打印层中的所有单元在分析开始之前创建,但此时所有打印层单元未被激活;当打印开始后,打印层单元随铺粉的进行被逐层激活并参与有限元计算。详细过程如图1所示。

图1 流程图Fig.1 Flow chart

图2为晶格结构的几何模型。该结构由27个3 mm×3 mm×3 mm 的正方框组成,总尺寸为12 mm×12 mm×12 mm,壁厚为0.75 mm。为减少仿真时间并保证合理的计算精度,扫描区域采用较细的网格,网格尺寸随着远离扫描域的距离逐渐增大。单层粉末厚度为0.05 mm,扫描域中的单元尺寸为 0.05 mm×0.05 mm×0.05 mm。3D 传热单元(ABAQUS中的DC3D4)用于整个FE模型,在热耦合应力中,将单元类型改为C3D4。本研究先进行温度场的模拟,然后用热-机械耦合模型计算热模型产生的应力场和变形。

图2 晶格结构的几何模型Fig.2 Geometric model of the lattice structure

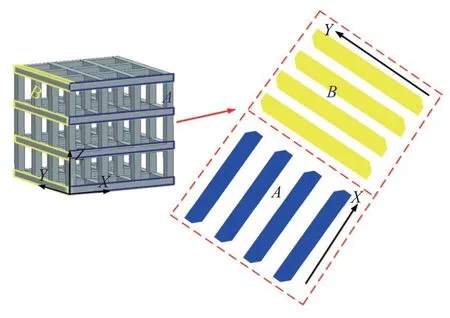

采用BLT-S210选区激光成形设备成形Ti-6Al-4V晶格构件。设备默认的扫描路径规划如图3所示。扫描路径需要激光多次重复开关,导致激光使用寿命减短,而过多的激光重熔也对成形晶格结构件增加温度累积,加大成形难度。因此,本研究提出一种适用于该晶格结构的优化扫描方式,如图4所示。该方法把制件分为A、B两部分,分别沿X、Y轴方向扫描,而Z轴方向上由于层厚的原因,仍然采用常规的扫描模式。从应力变形分析出发,分析默认扫描与优化扫描对复杂多晶结构件的影响,并进行相应的实验分析。

图3 默认的扫描路径Fig.3 Default scan path

图4 优化后的扫描路径Fig.4 Optimized scanning path

采用X射线衍射仪测量SLM成形件的残余应力。测试点位于晶格结构侧面,考虑实验测量结果为衍射光斑直径范围内的平均值,因此数值模拟结果也取对应位置范围内节点计算结果的平均值。采用超景深三维显微镜对零件进行显微拍摄及尺寸测量。模拟与实验采取相同参数,即250 W、1000 mm/s,层厚为50 μm,激光直径为60 μm,扫描间距为100 μm。

由于SLM过程中高度集中的热输入,局部温度可能会超过材料熔点。因此,研究所用材料与温度相关的特性需要覆盖范围较宽。基板也采取与制件相同的材料。表1为Ti-6Al-4V的材料参数,图5为Ti-6Al-4V的热物理属性。

表1 Ti-6Al-4V的材料参数Table 1 Material parameters of Ti-6Al-4V

图5 Ti-6Al-4V热物性属性Fig.5 Thermophysical properties of Ti-6Al-4V

2 结果与讨论

2.1 SLM有限元模型残余应力实验验证

图6为在不同扫描路径下所有成形的零件图,其中,1~3为优化扫描路径下的成形零件,4~6为默认扫描路径下的成形零件。从成形零件的俯视图及正视图来看,2种扫描路径都得到了较为完整的成形零件。与默认扫描路径相比,优化扫描路径的孔成型效果更佳。

图6 SLM成形零件图Fig.6 Pictures of SLM parts

晶格结构打印完成后经过一定时间的冷却,当温度降到室温时去除基板。图7为不同扫描路径下的制件在基板去除前后的有限元模拟应力对比图。相比于默认路径,优化后的路径有更小的残余应力,且低于Ti-6Al-4V材料的屈服强度。这是因为扫描次数的减少降低了温度累积的程度。2种扫描路径在基板未移除时,应力最集中处均在制件底部(与基板接触的地方)。晶格结构与基板接触的面积较小,在SLM成形过程中承受了上方制件的压应力和下方基板的拉应力,增加了成形难度。当基板去除,整个制件的应力分布发生变化。

图7 晶格结构在不同扫描路径下的应力场Fig.7 Stress fields of lattice structure under different scanning paths

图8为默认和优化扫描路径下,SLM成形晶格结构残余应力实验测量与模拟预测结果的对比图。转角处激光重复扫描、相邻道次的熔化和后一层扫描对该处的重熔都将影响该处的温度,从而产生应力集中,增加该处开裂的风险。因此,在默认扫描路径下,零件中位置1~6对应的应力最大值分别为754、760、780、784、798、805 MPa;基板移除后,该处残余应力释放值分别为12、11、13、14、29、19 MPa(图8a)。在优化扫描路径下,相应位置1~6对应的应力最大值分别为738、743、750、758、774、780 MPa;去除基板后的残余应力释放值分别为10、8、11、8 、16、15 MPa(图8b)。模拟结果表明,随着成形高度的增加,位置5、6处出现了较为明显的应力集中。

图8 在不同扫描路径下残余应力的模拟与实验结果对比Fig.8 Comparison between simulation and experimental results of residual stress under different scanning paths

因为SLM工艺的复杂性,从图8中可知,同一层不同位置温度历史不一致,导致同一层不同转角处的应力存在一定的差异,如位置1与位置2、位置3与位置4、位置5与位置6。不管是传统默认扫描路径还是优化扫描路径,随着成形高度的增加,残余应力逐渐增加。有限元模拟结果与试验结果吻合较好,模拟的误差较小,所建立的模型能够较准确地预测SLM成形过程中的应力演变规律。

2.2 SLM有限元模型变形对比实验分析

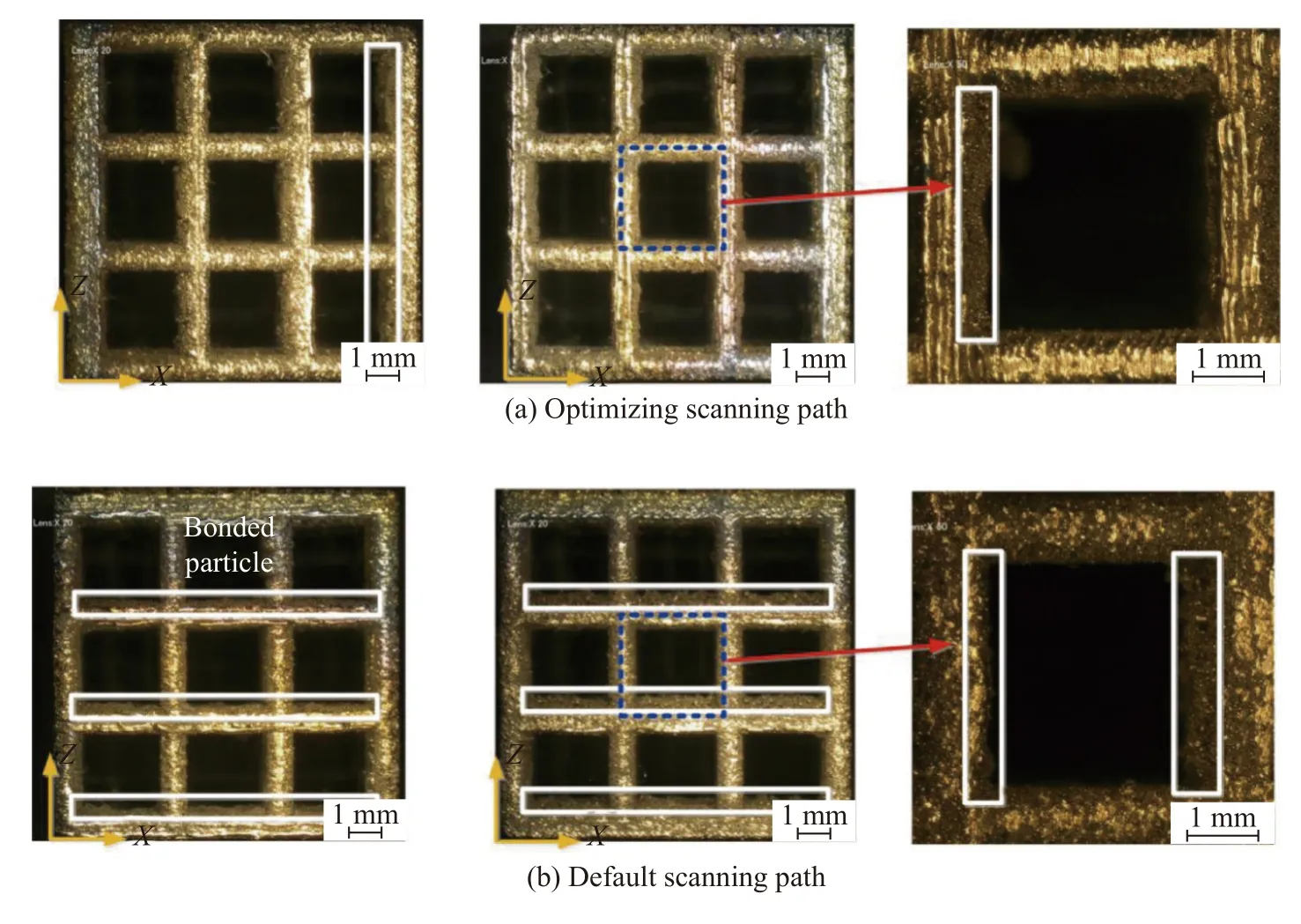

对于成形晶格的多孔结构,孔的成形率影响着整个零件的成形效果。图9为不同扫描路径下成形的晶格多孔零件外观形貌(侧表面图)。由于在打印初始层粉末的不均匀分布,导致2种扫描路径的底部视图都出现不同程度的粘粉现象。由图9可知,相比于默认扫描路径,优化扫描路径制件无堵塞的孔,各孔大小均匀。在优化扫描路径中,只发现少量的粉末粘附现象,这是因为该扫描路径下激光与粉末作用的时间较少,使得熔化粉末量减小,液相减少,同时整个热影响区变窄,粘附在扫描轨迹上的未熔化粉末减少。但在默认扫描路径中,粉末粘附现象频繁出现,这是因为在默认扫描路径下,扫描间距短且次数多,导致粉末粘附现象明显。粘附的粉末可以在零件后处理(喷砂或超声清洗)时进行清除,但粘附粉末大多处于半熔化状态,与零件结合牢固,不宜对其进行较大力度的清除。粘附的未熔化粉末颗粒对成形零件质量影响较大,将导致零件尺寸精度降低,而在某些具有细小间距的零件中引起孔隙堵塞。因此,在成形零件过程中,要尽量减少粉末粘附。

图9 扫描路径对晶格零件外观形貌的影响Fig.9 Effect of scanning path on the appearance of lattice parts

在显微镜下观察2种扫描路径下成形零件的孔的大小变化,并与有限元模拟结果进行对比,结果如图10所示。分别统计成形高度上9个正方孔的X、Z方向尺寸变化,结果见表2。其中,误差值是测量值与设计值的差值。由表2可知,成形零件的X方向孔在优化扫描路径下的实验和FE的尺寸精度误差分别为 0.299、0.278 mm,误差率分别为9.97%、9.27%;在Z方向上的尺寸精度误差分别为0.348、0.332 mm,误差率分别为11.6%、11.06%。在默认扫描路径下的实验和FE的尺寸精度误差分别为0.448、0.431 mm,误差率分别为14.93%、14.37%;在Z方向上的尺寸精度误差分别为0.539、0.521 mm,误差率分别为17.97%、17.37%。在SLM成形过程中,影响成形件尺寸精度的因素包括工艺参数、飞溅、材料粘性系数和粉末颗粒收缩等,而有限元模型无法考虑飞溅和粉末颗粒收缩的影响,因此实验成形的零件误差大于模拟误差。

表2 不同扫描路径下实验与模拟结果Table 2 Results of experiments and simulations under different scanning paths

图10 扫描路径对晶格零件变形的影响: 模拟与实验的对比Fig.10 Effect of scanning path on deformation of lattice parts: Simulation versus experiment

3 结论

1)对Ti-6Al-4V晶格结构的SLM成形过程进行数值模拟与实验分析。根据晶格结构的成形特点,提出适应该结构模型的扫描策略,并针对不同的扫描策略对成形零件的应力和变形进行预测。

2)随着成形高度的增加,成形件温度不断累积,在零件转角处产生应力集中,从而增加该处破裂的风险。

3)优化扫描路径可以降低零件的热累积,从而减小应力集中。相比于默认扫描策略,优化扫描策略由于扫描间距长且次数少,粉末粘附现象可以得到缓解。