基于Petri网和Flexsim模型的注塑生产线仿真与优化

张 颖,赵京鹤

(长春光华学院 机械工程学院,吉林 长春 130033)

0 引言

制造业是我国经济的支柱产业,也是我国经济“创新驱动、转型升级”的主要战场[1]。随着“中国制造2025”“数字化生产”和“智能制造”的提出,我国汽车制造业正处在深度变革期[1],产品多样化、个性化的发展趋势越来越明显,对生产线的柔性制造能力和数字化生产能力要求越来越高。广大离散制造企业开始重视车间生产线的数字化升级与改造,只有不断提高对生产布局规划、优化生产流程和控制策略才能不断增强企业的核心竞争力。

生产线优化可以采用工序拆分、重组等工序重构优化方案[2],但是优化结果仍存在工位空闲时间长、作业负荷不均、产品堆积、产品传输碰撞等问题[3],优化方法缺乏对生产环境的综合考虑和动态模拟分析。因此,探寻一种有效的生产线优化方法是制造企业亟需解决的问题[4]。

当前,许多学者对生产系统建模优化进行了研究。温乐,等[5,6],运用Petri 网和Witness 仿真软件相结合的方法,分别对动车组车体生产系统和转向架装配线进行了研究。李晔,等[7]结合Petri网建模方法和Witness软件对托辊生产物流系统进行了仿真优化。汪佳[8]对某转向器制造企业生产物流系统进行了仿真研究。肖燕[9]对某发动机总装线看板生产系统进行了建模和仿真分析。以上文献针对不同的生产系统进行研究,但是针对多类型产品注塑车间生产线的研究还比较欠缺。

本文利用Petri 网建模和Flexsim 仿真相结合的方法对注塑车间生产线进行优化分析,利用赋时Petri 网对所涉及的动态系统进行建模,将复杂的动态生产系统进行简化[10]。采用Flexsim仿真软件建立可视化模型,有效分析了系统瓶颈,为消除瓶颈,对操作者空闲率、产线平衡率等参数进行分析,提出优化方案,实现了既提高生产率,又降低生产成本的目标。

1 某汽车配件公司注塑生产线流程分析

1.1 某汽车配件公司概况

某汽车配件公司有6台注塑设备,设备锁模力吨位分别是3台1 500t,1台1 600t和2台900t注塑机。每台机器生产的工件基本是固定不变的,并且都是进行三班次生产(24h 生产),每班次生产8h,每周工作时长6天。每台设备配有一名操作者修整产品的毛刺或者飞边。每班次需要6名操作者,三班次需要18名操作者。

1.2 注塑生产线流程

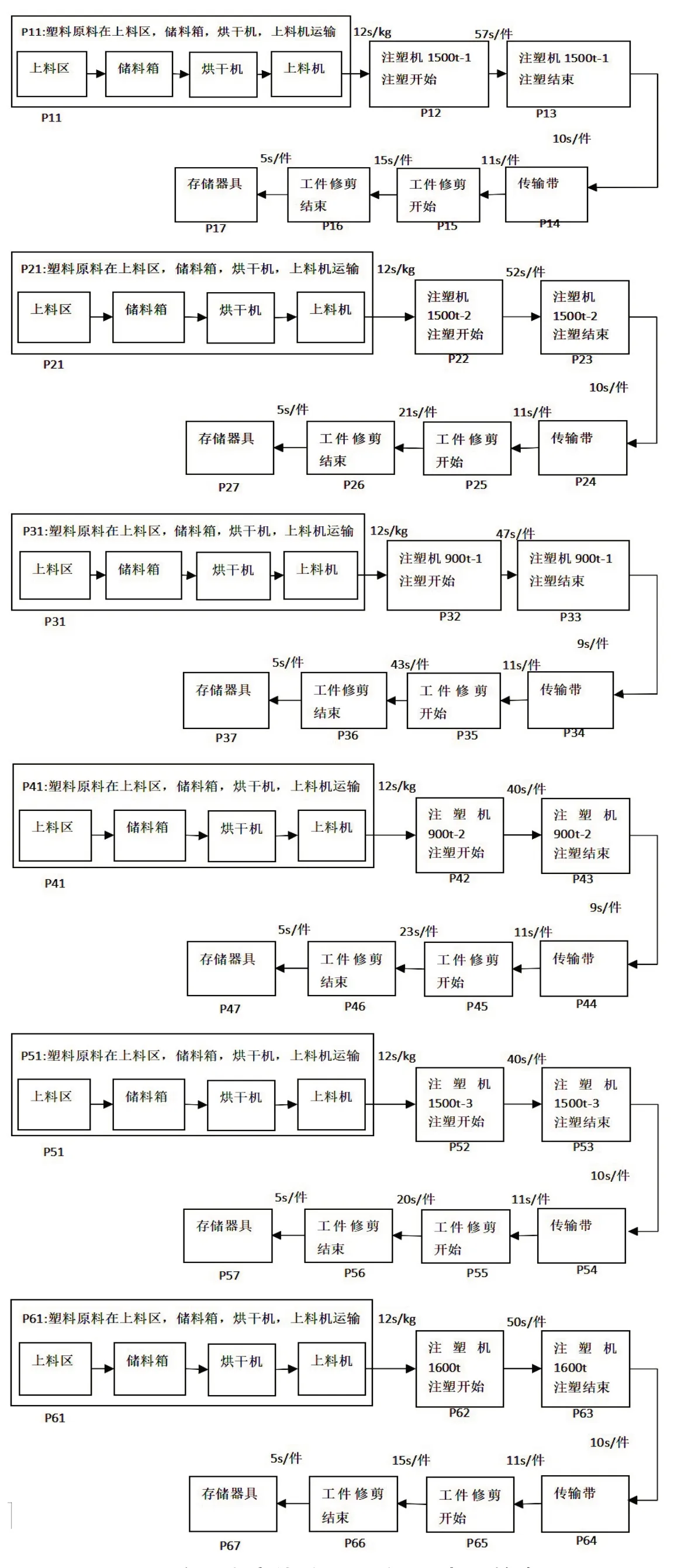

注塑生产线流程及库所、变迁的含义如图1所示。

图1 注塑生产线流程及库所、变迁的含义

2 某汽车配件公司注塑生产线TTPN模型

本文采用赋时变迁Petri网对注塑生产线进行建模。赋时Petri 网将时间因素考虑进去以后,使得模型更加符合实际情况,同时保留了基本Petri网具有的表达清晰的图形化建模和严格的数学定义等优点,使其能够更好地适应各种复杂的系统环境。

2.1 TTPN定义

赋时Petri网(TTPN)结构是一个六元结构,TTPN=(P,t,F,M,W,D)=(PN,D),其中P=(p1,p2,…,pn)为库所集合,表示状态,用“○”表示;t=(t1,t2,…,tn)为变迁集合,表示活动,用“□”表示;F=(PXt)U(tXP)为输入输出函数集,用有向弧来表示状态与活动之间的关系,用“→”表示;W为有向弧上的权函数;M为库所集合上的标识向量;M(p)为在库所p上标识的数目;mo 为初始标识;D=(d1,d2,…,dn)为变迁ti从使能到激发的时间间隔,当赋时Petri网中di为0时则称其为即时转移。

2.2 建立注塑生产线TTPN模型

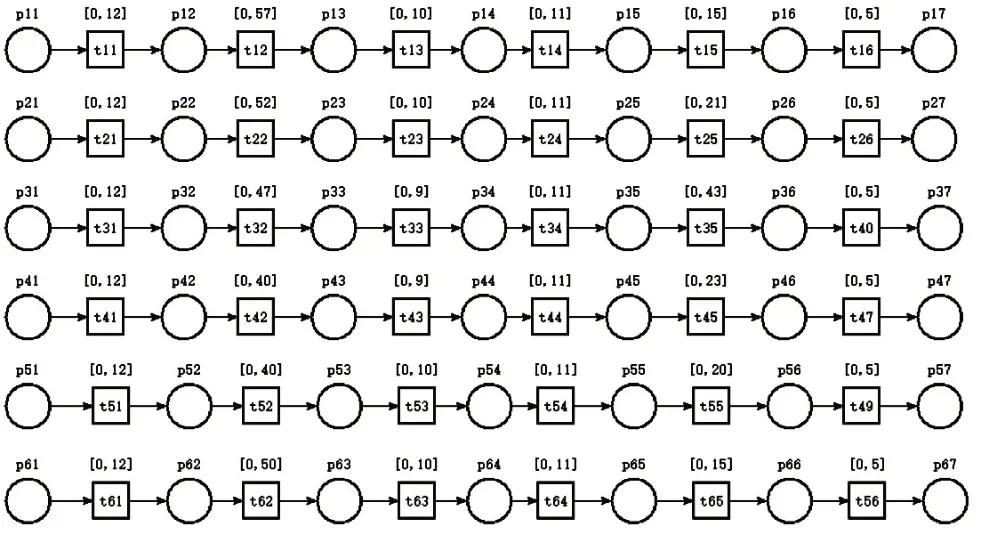

根据图1对某汽车配件公司注塑生产线流程的描述,首先将该公司注塑生产线划分为原料输送及干燥、注塑开始、注塑结束、产品传输、工件修剪开始、工件修剪结束、产品存储七个对象,然后根据划分的对象建立子网并加入赋时的概念,最后分析对象间的关系,建立传递关系网[12]。模型采用tina-3.6.0 软件绘制,如图2所示。

图2 注塑生产线TTPN模型

3 某汽车配件公司注塑生产线系统仿真与优化

本文建立的赋时Petri网模型是对注塑生产线物流系统静态的逻辑结构的描述,根据注塑生产线的数据分析,建立动态的Flexsim仿真模型,对生产状态进行动态模拟,分析出生产线中存在的问题,然后提出相应的改进方案,提高生产线操作者的工作效率,进而降低生产运营成本,提高经济效益。在进行仿真模拟之前,需要进行以下假设:注塑相关设备在正常状态下运行,即此处不考虑设备故障率;设备不间断的运行;注塑零件质量稳定,原料在流转时符合先进先出(FIFO)原则;原料流可以进行离散化处理。

3.1 构建生产物流仿真系统

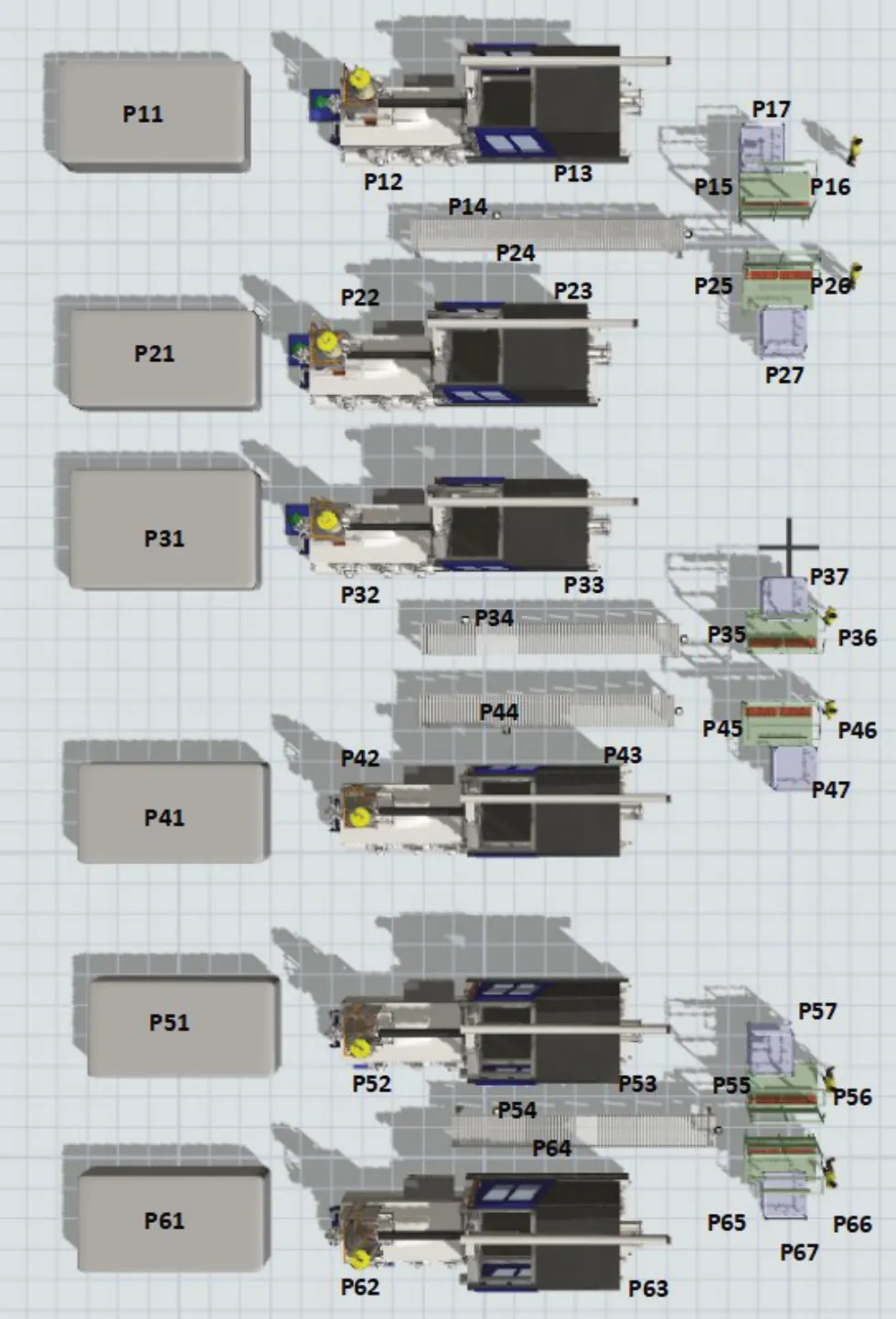

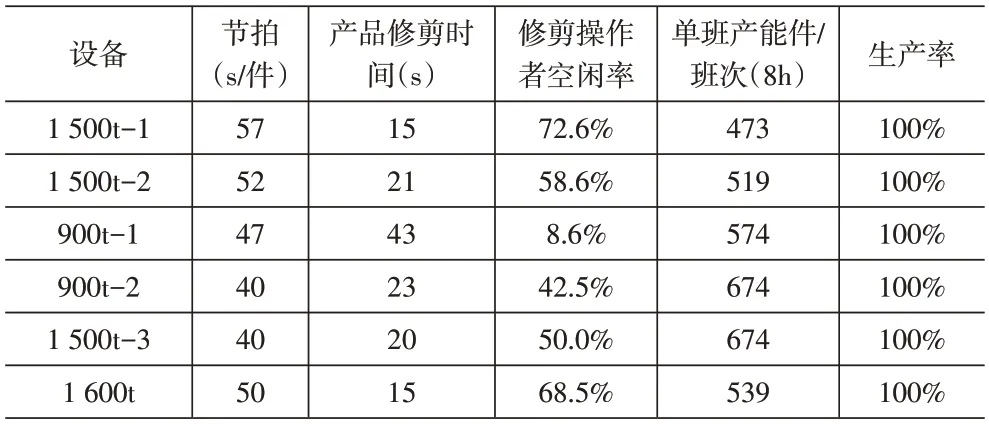

将TTPN模型中所涉及的生产要素按其相对应的逻辑关系优化后转化为Flexsim 实体,模型如图3 所示。

图3 注塑生产线Flexsim仿真模型

3.2 仿真系统的相关参数设定

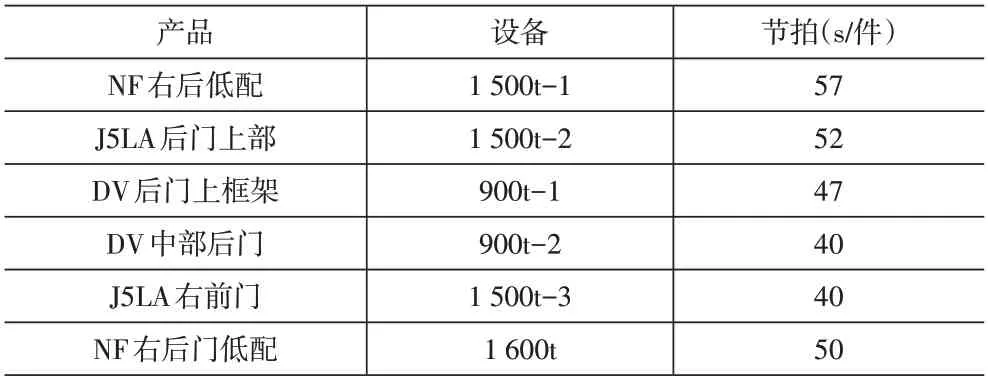

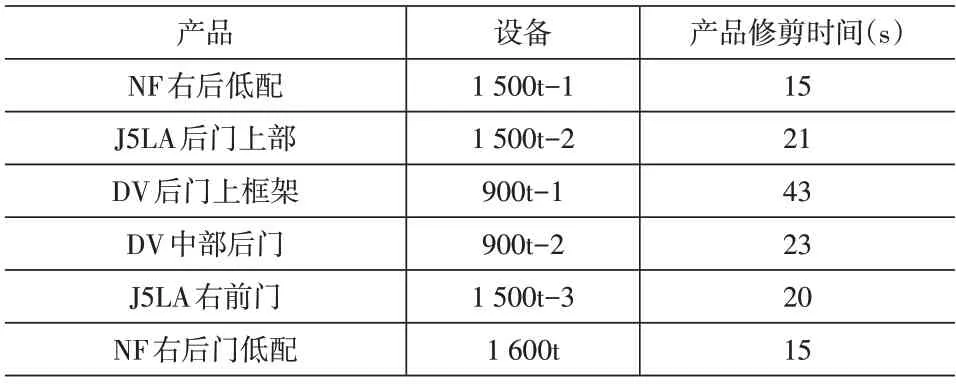

仿真模型参数设计如下:仿真时间基本单位设置为s,仿真时长设置为24h;搜集了每台注塑机生产的产品并且选取具有代表性的产品及其生产节拍,具体数据见表1。

表1 注塑生产节拍

每种产品的修剪时间见表2。

表2 产品修剪时间

3.3 仿真结果分析

根据图1和表2给相对应的实体对象设置参数,运行Flexsim仿真模型得到实时仿真结果,见表3。

表3 优化前的Flexsim仿真数据

由表3可知,注塑生产线在8h运行期间没有出现停机现象,设备正常运转,各台注塑机的生产效率为100%,单班产能都超出生产目标400件/班次,实际产量大于理论产量,能够达到生产目标。

不同注塑设备对应的修剪操作者均有不同程度的空闲率。注塑机900t-1生产出工件的修剪操作者空闲率为8.6%,是这6 台中空闲率最低的;注塑机900t-2的工件修剪操作者的空闲率为42.5%,其余注塑机的工件修剪操作者的空闲率达到50%以上,最高的工件修剪操作者的空闲率达到72.6%,这种状态在生产过程中是很大的浪费,使得生产运行成本较高。

3.4 仿真模型优化与分析

3.4.1 建立集中修剪仿真模型。根据对图3仿真模型的分析可以看出,注塑生产区域的6条注塑生产线相对独立,在生产时相互之间没有干涉,但是工件修剪操作者的工作效率较低,存在生产浪费,使得生产运行成本较高。为了解决这个问题,将这6台注塑生产线进行整合,修剪区域计划采用操作者4人,每2人负责3台注塑机生产的工件,由于注塑机位置本身已经固定,无法进行大规模的位置调整,因此,根据实际情况,在注塑机1 500t-1,1 500t-2,900t-1 外侧增加一条共用传输带,将这3台注塑机生产的工件运到固定区域进行集中修剪,由2名操作者(操作者35和操作者28)完成;在注塑机900t-2、1 500t-3、1 600t这3台设备外侧增加一条共用传输带,将这3台注塑机生产的工件运到固定区域进行集中修剪,由2名操作者(操作者33和操作者36)完成,这样每班次将减少2人,3个班次将会减少6人,提高了修剪操作者的工作生产率,降低了操作者的闲置率,从而降低了生产运行成本,集中修剪仿真模型如图4所示。

图4 集中修剪Flexsim仿真模型

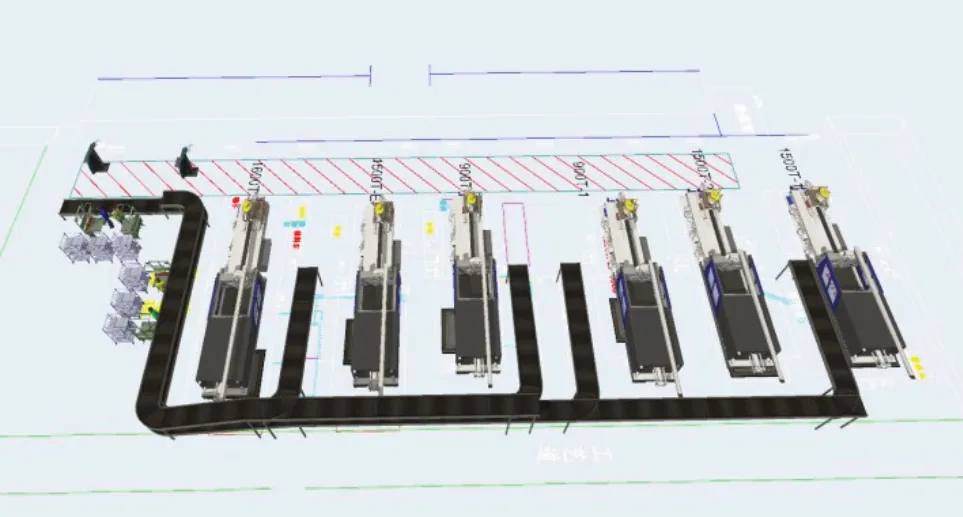

3.4.2 集中修剪仿真模型优化。将注塑机1 500t-1、1 500t-2、900t-1 共用一条传输带,在模型中定义为45#传输带,将注塑机900t-2,1 500t-3,1 600t共用一条传输带,在模型中定义为30#传输带。45#和30#传输带分别是独立的传输带,45#传输带在下层,30#传输带在45#传输带的上面。由于注塑机生产的产品要求工件表面不允许有任何形式的磕碰和划伤痕迹,否则判定为废品。因此,要求工件在传输带上运输时不能够有相互叠放现象,如果工件相互叠放,将会损坏工件表面,达不到产品质量要求,从而产生废品。

运行集中修剪仿真模型,运行时长按照单班8h,传输带运行速度单位是m/s,工件修剪操作者的工作时间单位是s。

(1)集中修剪仿真模型中传输带速度设定。根据集中修剪仿真模型运行结果得到45#传输带速度对其连接的注塑机的影响,具体数据见表4。从表4 可以看出,45#传输带的速度低于0.1m/s时,注塑机900t-1有停机现象,当传输带的速度为0.08m/s时,900t-1注塑机停机率为2.6%,当传输带的速度为0.09m/s 时,900t-1注塑机停机率为0.7%,停机会导致注塑机不能够连续生产,长时间停机会导致“胀模”现象的发生,损坏模具,导致注塑机完全停止生产。因此,通过仿真模型得出45#传输带在实际生产中运行速度设定值必须大于等于0.1m/s才能够满足生产要求。

表4 45#传输带速度对其连接的注塑机的影响

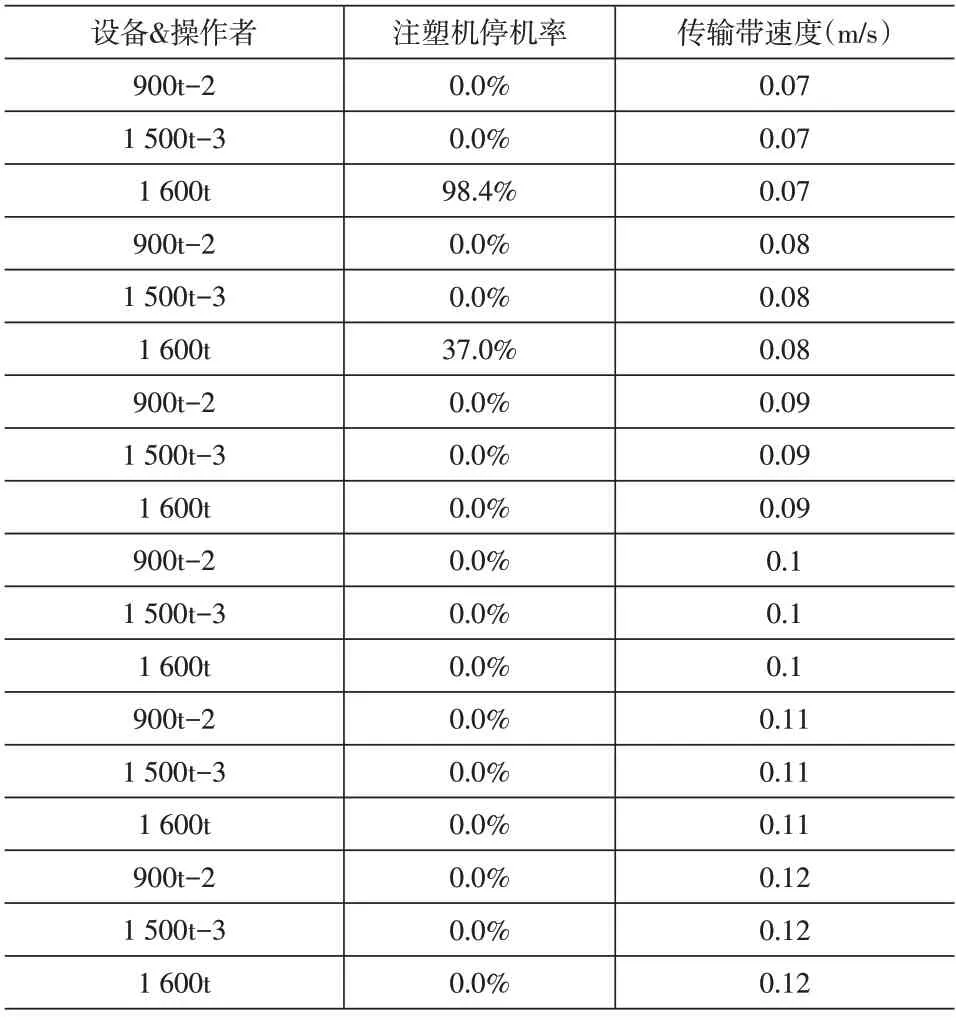

根据仿真模型运行结果得到30#传输带的速度对其连接的注塑机的影响,具体数据见表5。从该表可以看出,30#传输带的速度低于0.09m/s 时,注塑机1 600t 有停机现象,当传输带的速度为0.07m/s 时,1 600t 注塑机停机率为98.4%,当传输带的速度为0.08m/s时,1 600t注塑机停机率为37%,停机会导致注塑机不能够连续生产,长时间停机会导致“胀模”现象的发生,损坏模具,导致注塑机完全停止生产。因此,通过仿真模型得出30#传输带在实际生产中运行速度设定值必须大于等于0.09m/s才能够满足生产要求。

表5 30#传输带速度对其连接的注塑机的影响

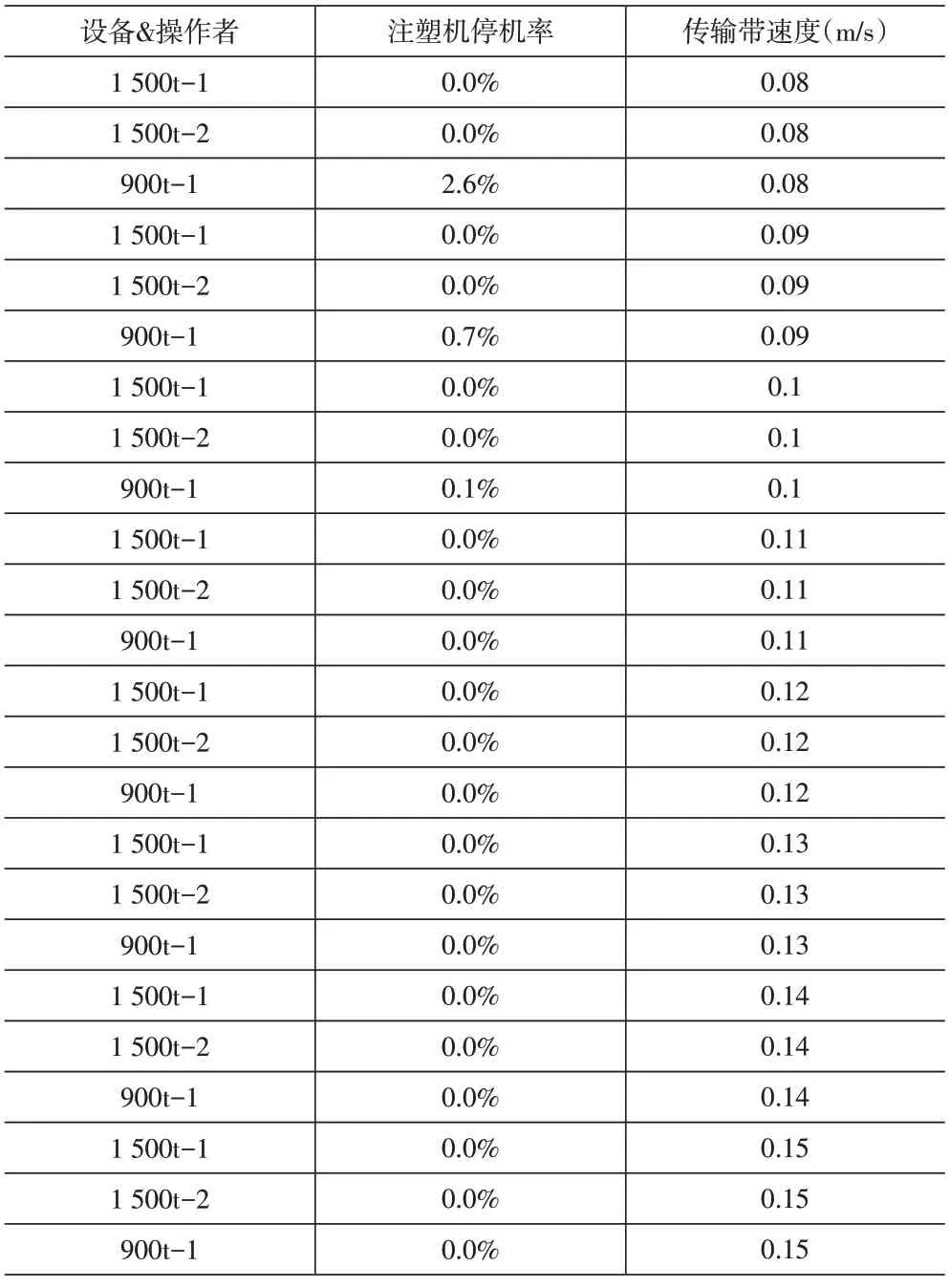

(2)集中修剪仿真模型中操作者。注塑机1 500t-1,1 500t-2,900t-1生产的工件经过45#传输带运到集中修剪区域,由操作者35和操作者28进行修剪,通过运行仿真模型得到表6。从表6 中数据可以看出,传输带的速度设定对操作者的空闲率没有直接影响,由2名操作者修剪3台注塑机生产的工件还有21%以上的空闲率,这比改进前的空闲率72.6%(修剪1 500t-1生产工件的操作者的空闲率)和空闲率58.6%(修剪1 500t-2生产工件的操作者的空闲率)有了很大提高。

表6 45#传输带速度对修剪操作者的影响

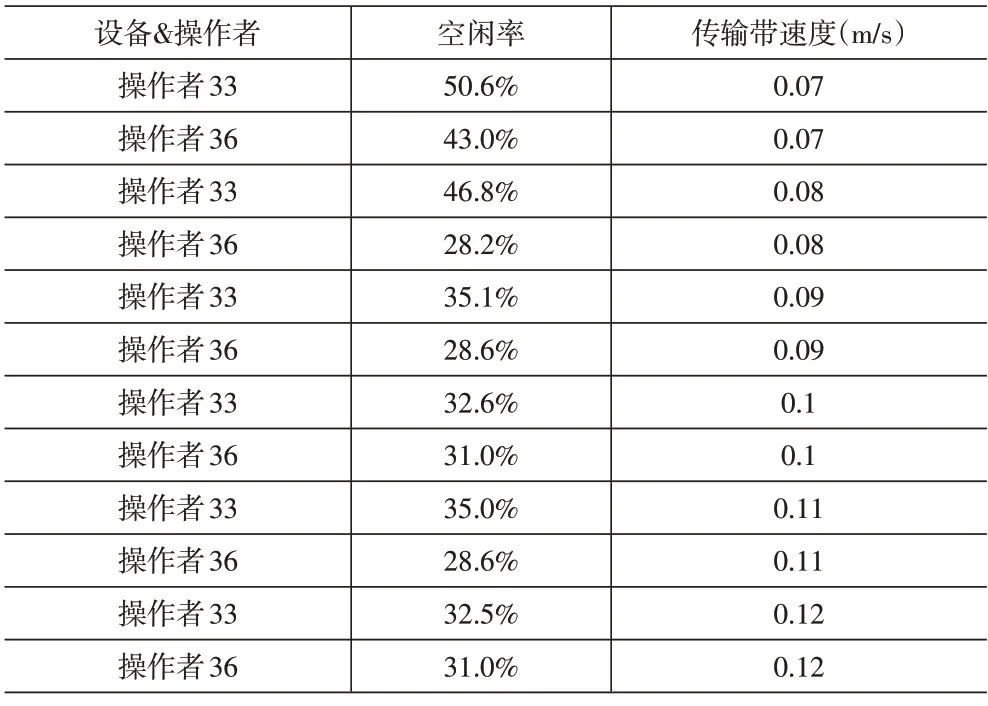

注塑机900t-2,1 500t-3,1 600t生产的工件经过30#传输带运到集中修剪区域,由操作者33和操作者36进行修剪,通过运行仿真模型得到表7,由表7中数据可以看出,传输带的速度设定对操作者的空闲率没有直接影响,由2名操作者修剪3台注塑机生产的工件还有28%以上的空闲率,这比改进前的空闲率42.5%(修剪900t-2生产工件的操作者的空闲率)、空闲率50.0%(修剪1 500t-3生产工件的操作者的空闲率)和空闲率68.5%(修剪1 600t生产工件的操作者的空闲率)有了很大提高。

表7 30#传输带速度对修剪操作者的影响

3.4.3 集中修剪仿真模型优化结果分析

(1)传输带的传输速率应当控制在合理范围,避免产品发生堆砌现象,具体输出如下:①设定45#传输带速度≥0.1m/s;②设定30#传输带速度≥0.09m/s。

(2)工件修剪操作者的空闲率由改进前的46.6%(修剪45#传输带产品)和53.7%(修剪30#传输带产品)分别降低到改进后的22.5%(修剪45#传输带产品)和35.3%(修剪30#传输带产品),修剪人员由6人/班次减少到4人/班次,总共减少6人(每天3班次生产),人员利用率提高了33.3%,降低了企业生产运营成本。

(3)注塑产品可以实现将分散在每台注塑机旁边的修剪工位集中到一个区域,这样可以方便产品检验工作集中管理,减少质检人员在各个设备之间的走动距离,降低质检人员的劳动强度,提高工作效率。

4 结语

本文运用工艺流程建模方法建立了基于注塑的TTPN模型,并将TTPN模型对应元素按照其逻辑关系导入Flexsim 仿真模拟软件中,建立注塑生产线仿真模型,不仅能够直观地看到生产线改造后的生产场景,发现原有方案中的不足,建模分析还能够输出重要的数据。假设设备处在最优状态并不间断运转的前提下,结果显示注塑生产线主要问题在于工件修剪操作者空闲率较大,是生产运行效率提高的主要瓶颈;而传输带速度的设定是保证工件在传输过程中不产生磕碰和划伤等质量问题的关键。针对这两个关键问题点进行改进,改进后操作者的平均空闲率由改进前的50.1%降低到改进后的28.9%,操作者的工作效率有了大幅度提高;操作者人数由18人/天降到12人/天,人员利用率提高了33.3%,降低了生产运营成本。为了保障工件在传输过程中的质量,传输带速度的设定应当不小于0.1m/s。经过上述改进,该注塑生产线的生产效率有了很大提升,生产运营成本明显降低。