超高分子量聚乙烯纤维织物/热塑性聚氨酯复合材料的界面黏结性能

张 杏, 叶 伟,3, 龙啸云, 曹海建, 孙启龙, 马 岩, 王 征

(1. 南通大学 安全防护用特种纤维复合材料研发国家地方联合工程研究中心, 江苏 南通 226019;2. 南通大学 纺织服装学院, 江苏 南通 226019; 3. 扬州斯帕克实业有限公司, 江苏 扬州 225200;4. 军事科学院 国防工程研究院, 北京 100036)

随着科技水平的不断发展,近年来大型活动场所、库房等帐篷布的开发应用取得了很大的进步,所采用的纤维种类以及织物的编织和复合加工技术等不断地更新,传统的帐篷用篷布正向新一代技术型膜材料过渡[1-3]。目前严寒、大雪及短时的强对流天气是造成帐篷布损坏的主要原因,目前市场上高强度帐篷膜材主要采用涤纶织物加聚氯乙烯(PVC)涂层,当遇到恶劣天气时,顶破和撕裂强度不能满足大跨度大面积无支撑大型空间场所的使用要求[4-5]。另外,PVC树脂在-40 ℃以下低温会变硬发脆,以及PVC存在不耐光、热氧化和实际使用寿命短等缺陷[6-7]。近几年,随着超高分子量聚乙烯(UHMWPE)的研究和发展,UHMWPE纤维织物增强热塑性聚氨酯(TPU)基复合膜材料逐渐被应用到帐篷布中,该篷布不仅质量轻,拉伸强度、撕裂强度和顶破强度等力学性能优异,而且较PVC涂层具有更好的耐低温性能[8-10],但是UHMWPE纤维表面极性基团含量较少,反应活性低,在复合加工过程中与树脂间界面结合力差,存在着复合膜材料易剥离的问题,严重影响了复合材料的性能,降低了UHMWPE 纤维增强树脂复合材料的使用效率。国内外研究人员通过化学氧化、接枝、辐照以及等离子体处理等技术对织物进行表面改性[11-12],以提高织物与树脂之间的复合强度,但是化学氧化法会破坏纤维表面,导致材料力学性能的下降,同时会产生废水废气;接枝法工艺复杂,不能进行连续化生产; 辐照技术投入太大,生产成本高;而常温常压等离子体处理技术具有低成本、工艺简单及环保等优势[11]。目前常压等离子体处理技术已经发展成熟,它可以在常温常压的大气氛围中直接使用,较传统的低压(真空)的电场或高频高电压环境下的电晕放电等离子体有着更好的优势[13]。

本文通过探讨UHMWPE纤维织物/TPU热压工艺,以及采用常压介质阻挡放电(DBD)等离子体处理UHMWPE纤维织物,改善其与TPU的黏结性能,并研究了热压温度及时间、常压DBD 等离子体处理电压及次数等对UHMWPE纤维表面形貌和化学组成、丝束断裂强力及其与TPU黏结性能的影响。

1 实验部分

1.1 材料与仪器

材料:超高分子量聚乙烯(UHMWPE)纤维织物,经纬纱线密度均为88.9 tex,面密度为350 g/m2(江苏锵尼玛新材料股份有限公司);低温型TPU胶膜,厚度为0.15 mm(上海星霞高分子制品有限公司)。

仪器:CTP-2000K型常压等离子体(南京苏曼电子有限公司); NHG-500B型热熔黏合机(上海佳田制造有限公司); D/max-2500PC型X射线衍射仪(日本理学株式会社);JSM-6510 型扫描电子显微镜(日本电子公司);ESCALAB-250型X 射线光电子能谱仪(美国VG 科学仪器公司); 5969系列电子万能材料试验机(美国英斯特朗公司)。

1.2 样品制备

采用热熔黏合机对UHMWPE纤维织物原样与TPU胶膜进行热黏合,热压工艺为:在100、110、120和130 ℃条件下分别热压10、20、30、40、50 s,压力为1.5 MPa,制备经不同条件热压处理的试样。

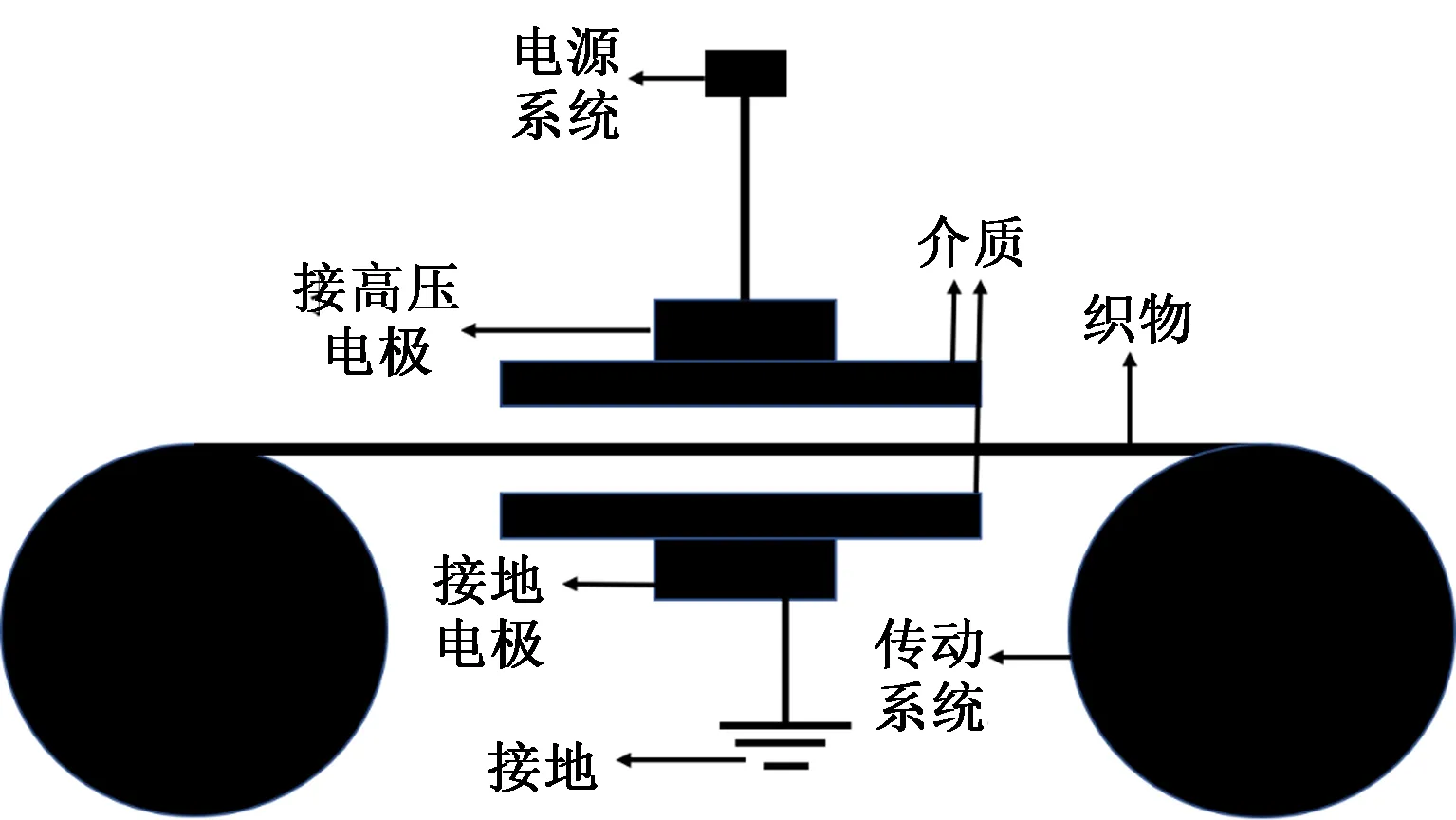

利用图1所示的常压DBD等离子体对UHMWPE纤维织物进行表面处理,处理工艺分别为100 V电压处理3次,150 V处理3次,200 V分别处理1次、3次、5次和7次,250 V处理3次,速度为15 mm/s,然后将处理后的UHMWPE纤维织物与TPU胶膜进行热压复合,热压工艺为120 ℃热压 30 s, 压力为1.5 MPa,制备经不同条件常压DBD等离子体处理的试样。

图1 常压DBD等离子体处理装置Fig. 1 Schematic diagram of atmospheric pressure dielectric barrier discharge plasma equipment

1.3 性能测试与表征

1.3.1 纤维结构测试

采用X射线衍射仪对常压DBD等离子体处理前后的UHMWPE纤维进行物相分析,测试条件:Cu靶Ka射线(λ=0.154 18 nm),管电压为40 kV,管电流为200 mA,扫描范围为10°~50°,扫描速率为12 (°)/min,步长为0.02°。

1.3.2 形貌表征

采用扫描电子显微镜观察常压DBD等离子体处理前后UHMWPE纤维的外观形貌和表面结构,电压为5 kV。

1.3.3 表面化学成分测试

采用X射线光电子能谱仪分析常压DBD等离子体处理前后UHMWPE纤维表面化学组成成分的变化,X 射线能量源为Al Kα(1 486.6 eV),真空度为10-8~10-9Pa,接收电子束与试样的角度为45°。

1.3.4 断裂强度测试

采用电子万能材料试验机测定经热压处理或者常压DBD等离子体处理前后UHMWPE纤维织物经向丝束断裂强力,根据GB /T 19975—2005《高强化纤长丝拉伸性能试验方法》进行测试,并按照下式计算断裂强力变化率:

式中:P1为原样UHMWPE纤维织物经向丝束断裂强力,N;P2为经过热压或常压DBD等离子体处理后UHMWPE纤维织物经向丝束断裂强力,N。

1.3.5 剥离强度测试

根据GB /T 532—2008《硫化橡胶或热塑性橡胶与织物粘合强度的测定》,采用电子万能材料试验机测定UHMWPE纤维织物/TPU复合材料的剥离强度。

2 结果与分析

2.1 热压工艺对织物性能的影响

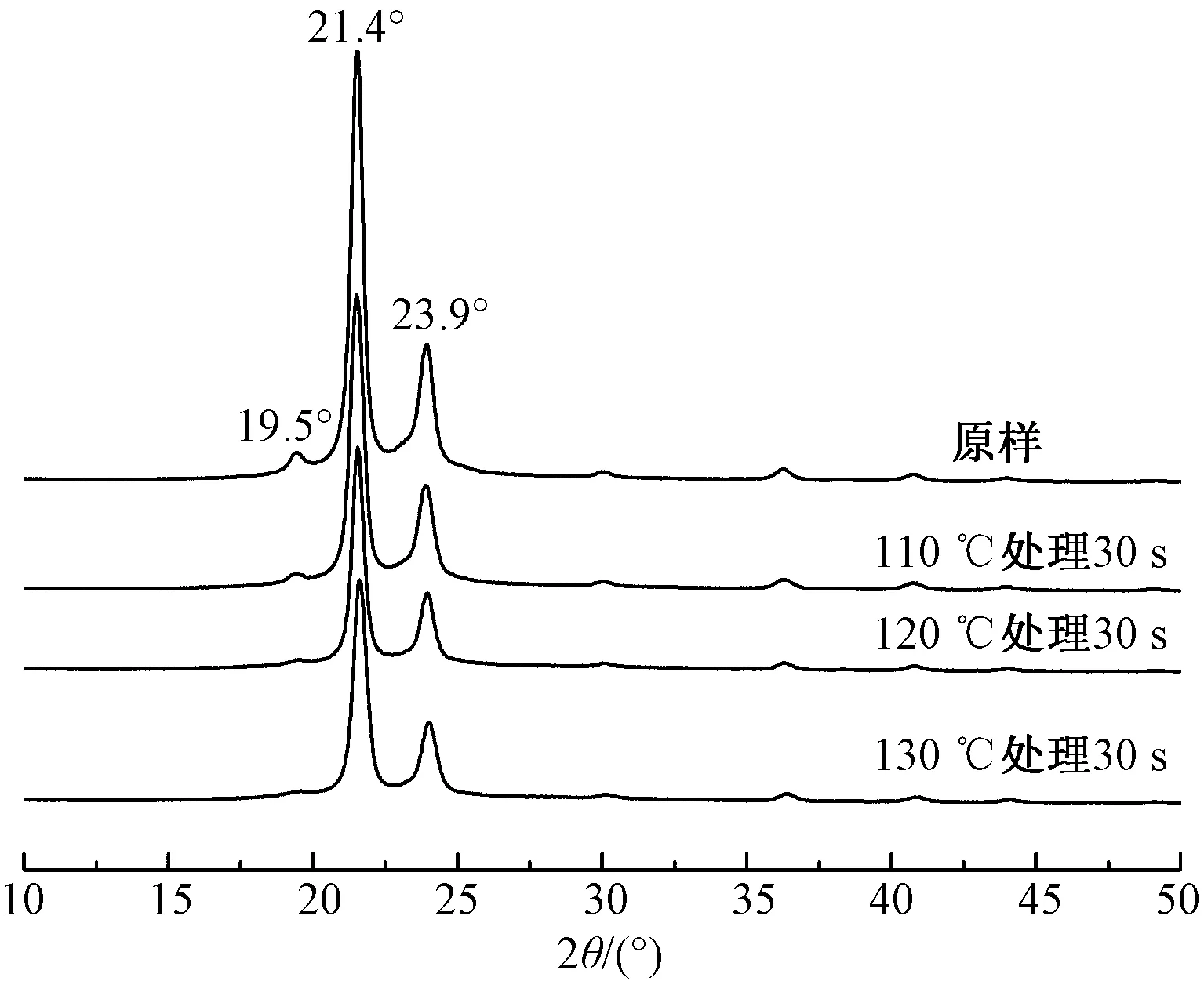

图2为经过不同温度热压后UHMWPE纤维的X射线衍射(XRD)图谱。

图2 不同温度热压后UHMWPE纤维的XRD图谱Fig. 2 XRD patterns of UHMWPE fibers after different heat treatment temperatures

可以看出,试样曲线出现3个UHMWPE纤维的特征峰,其中19.5°对应单斜晶型的(010)晶格平面衍射峰,21.4°和23.9°对应正交晶型的(110)和 (200)晶格平面衍射峰[14]。可以看出:单斜晶型随着加热温度的升高而逐渐消失,正交晶型的衍射峰也变小。这是因为UHMWPE纤维的熔融温度较低,通常在145~160 ℃之间,温度过高容易导致规整的纤维结构受到破坏,影响了纤维的结晶结构[15]。

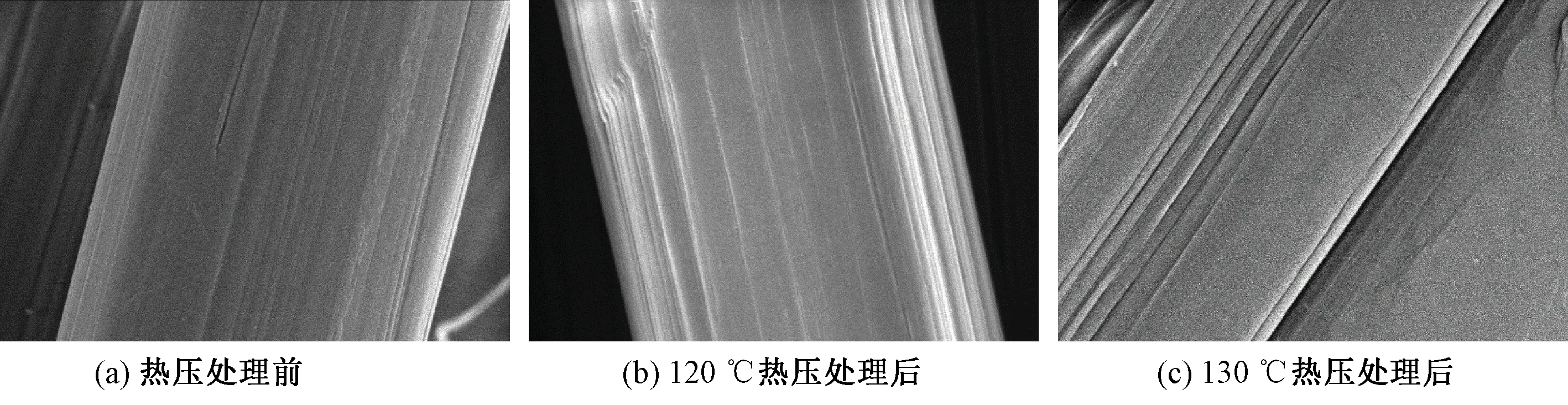

图3示出UHMWPE纤维经过不同的热压温度处理30 s后纤维表面形貌。可以看出,经过120、130 ℃热压30 s后纤维表面形貌基本没有变化,温度对纤维表面损害较小。

图3 热压处理前后UHMWPE纤维表面形貌(×5 000)Fig. 3 SEM images of UHMWPE fiber surface before and after heat and pressure treatment(×5 000). (a)Before hot-press treatment; (b) After hot-press treatment at 120 ℃; (c) After hot-press treatment at 130 ℃

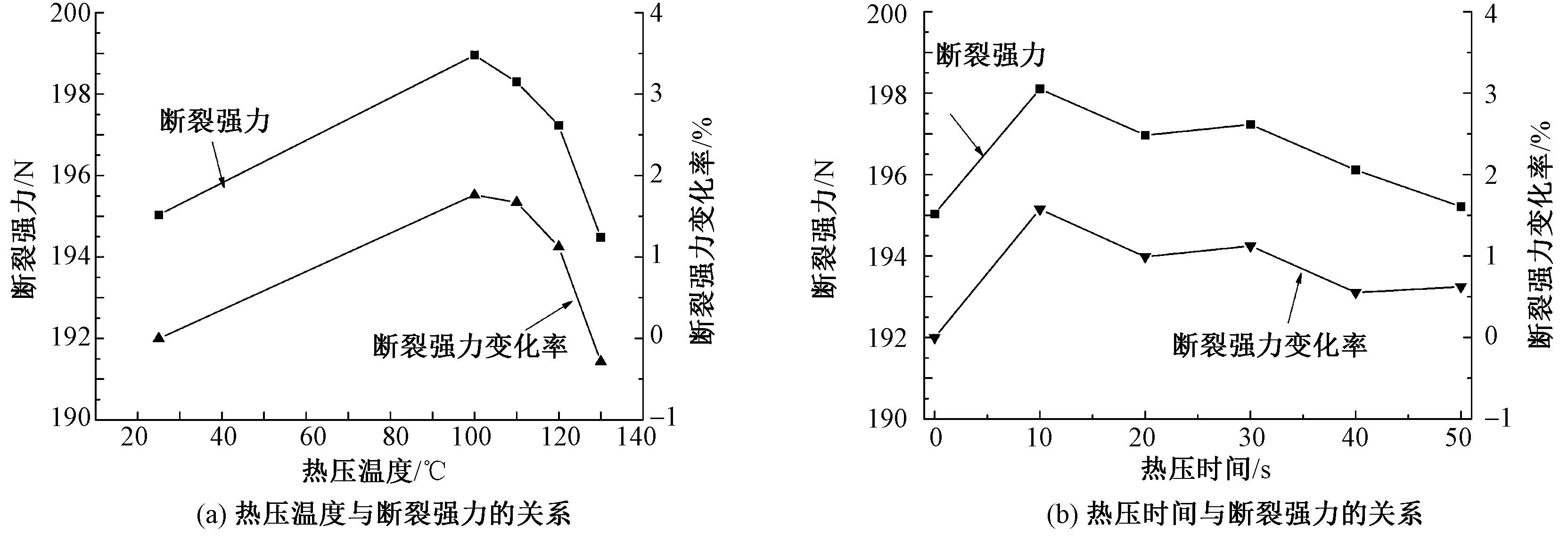

图4示出热压温度及时间对UHMWPE纤维织物丝束力学性能的影响。可以看出,随着处理温度的升高或者处理时间的延长,UHMWPE丝束的断裂强力出现先升高后减小的趋势。这是因为一方面在丝束成形过程中加捻工艺导致纤维产生一定的变形,由此产生部分应力,而合适的处理温度及时间可以消减这种变形产生的应力作用,增加了纤维的断裂强力;另一方面UHMWPE纤维纺丝中,存在着部分结晶倾向,往往都是发生在结晶核的表面,在受到高温处理时晶核表面排列有序的链段逐渐向中心靠拢,因此当UHMWPE纤维在热压复合时,会促进这些分子的结晶,也会弥补部分有缺陷的晶体[16]。但是随着温度的升高及时间的延长,温度对于UHMWPE纤维的晶体影响程度会变的更大,造成了纤维的断裂强力的下降[17]。从图4还可看出,在合适的温度和时间内对UHMWPE纤维织物进行热压处理时,丝束断裂强力变化率在2%以内,这种较小的变化率为复合过程的热压工艺奠定了研究基础。

图4 热压温度和热压时间与UHMWPE丝束断裂强力的关系Fig. 4 Relationship between hot pressing temperature(a), hot pressing time(b) and breaking strength of UHMWPE tow

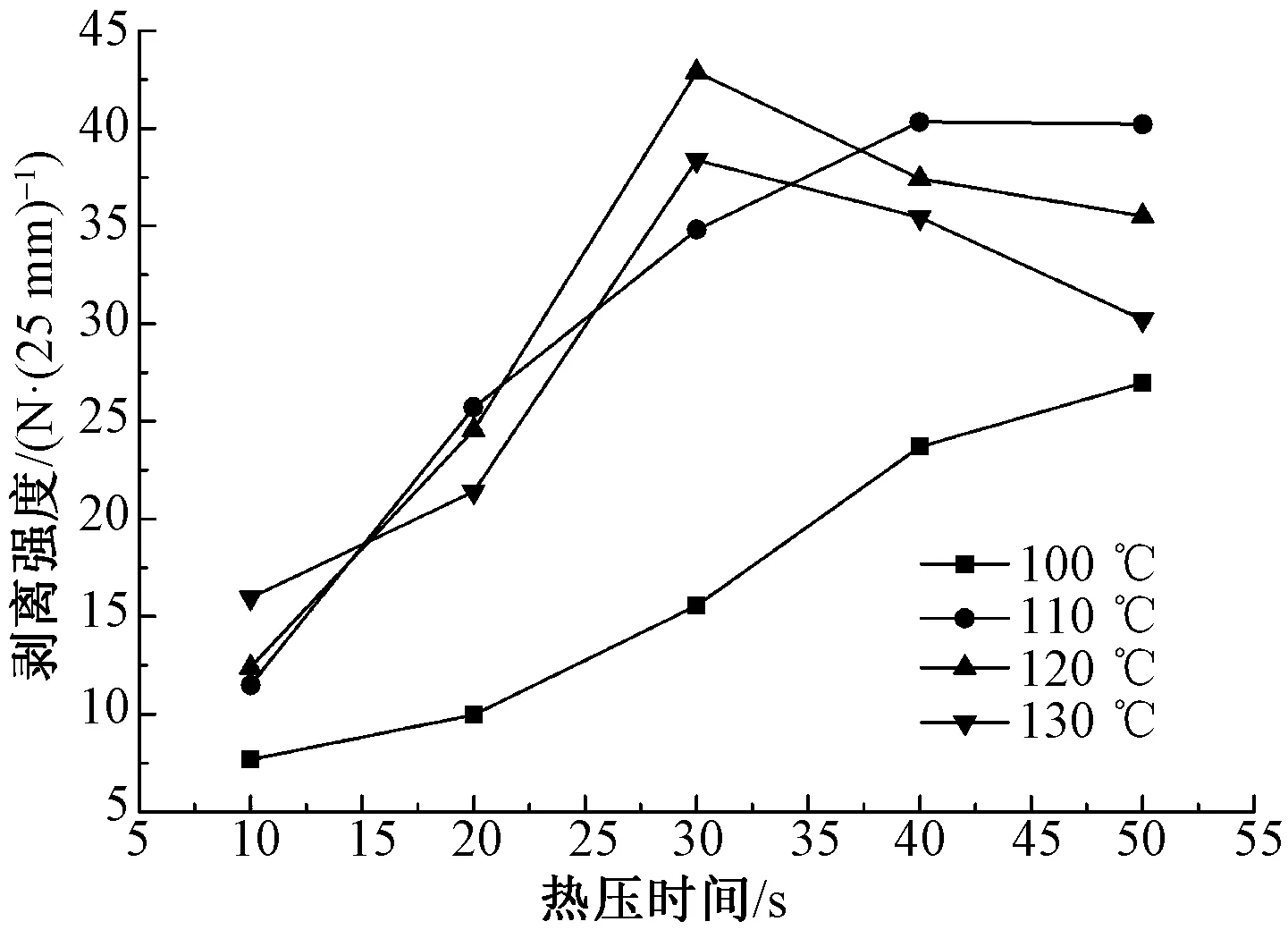

图5示出热压温度和时间对UHMWPE纤维织物/TPU复合膜剥离强度的影响曲线。可以看出:在110 ℃及以下的较低温度时,随着热压时间的增加,剥离强度变大;处理温度升高到120和130 ℃时,剥离强度随着热压时间的增加先升高后减少。这是因为在温度较低的加工工艺中,TPU随着加热温度的提高及时间的延长获得了更好的熔融程度,使其具有更高的流动性,提高了TPU与UHMWPE纤维织物的界面接触面积,从而增强了材料间的黏结性。然而,过高的热压温度及热压时间对TPU的影响很大,高温和过长的加工时间对TPU分子链造成了破坏,降低了其织物与树脂之间的剥离强度[18]。因此,当热压温度为120 ℃,热压时间为 30 s 时UHMWPE纤维织物与TPU的黏结性能最优,剥离强度达到了42.88 N/(25 mm)。

图5 热压温度和热压时间与剥离强度的关系Fig. 5 Relationship between hot pressing temperature,hot pressing time and peel strength

2.2 等离子体对织物性能的影响

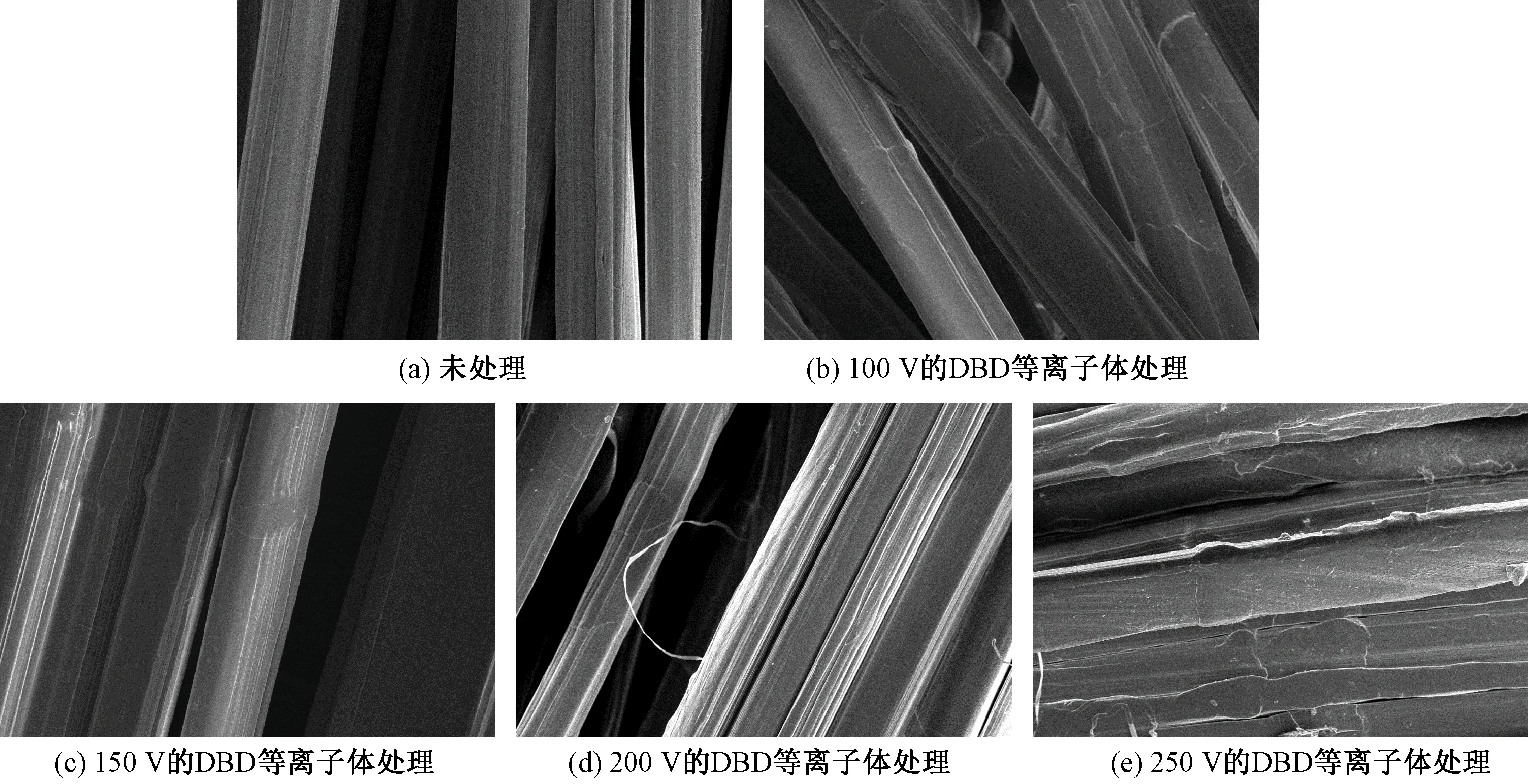

图6示出经过不同等离子体电压处理前后UHMWPE纤维表面形貌和结构。可以看出:当处理3次时,随着等离子体电压的升高,UHMWPE纤维表面刻蚀程度变大,当电压为100和150 V时,纤维表面刻蚀较小,而电压增加到200 V以上时,刻蚀程度加大,纤维表面变得更加粗糙。从图6(e)发现,当等离子体电压为250 V时,纤维表面刻蚀严重,产生了部分脱落物。

图6 DBD等离子体处理前后UHMWPE纤维表面形貌Fig. 6 SEM images of UHMWPE fiber surface before and after DBD plasma treatment (×1 000).(a) Untreated fiber; (b) Treated with 100 V DBD plasma; (c) Treated with 150 V DBD plasma;(d) Treated with 200 V DBD plasma; (e) Treated with 250 V DBD plasma

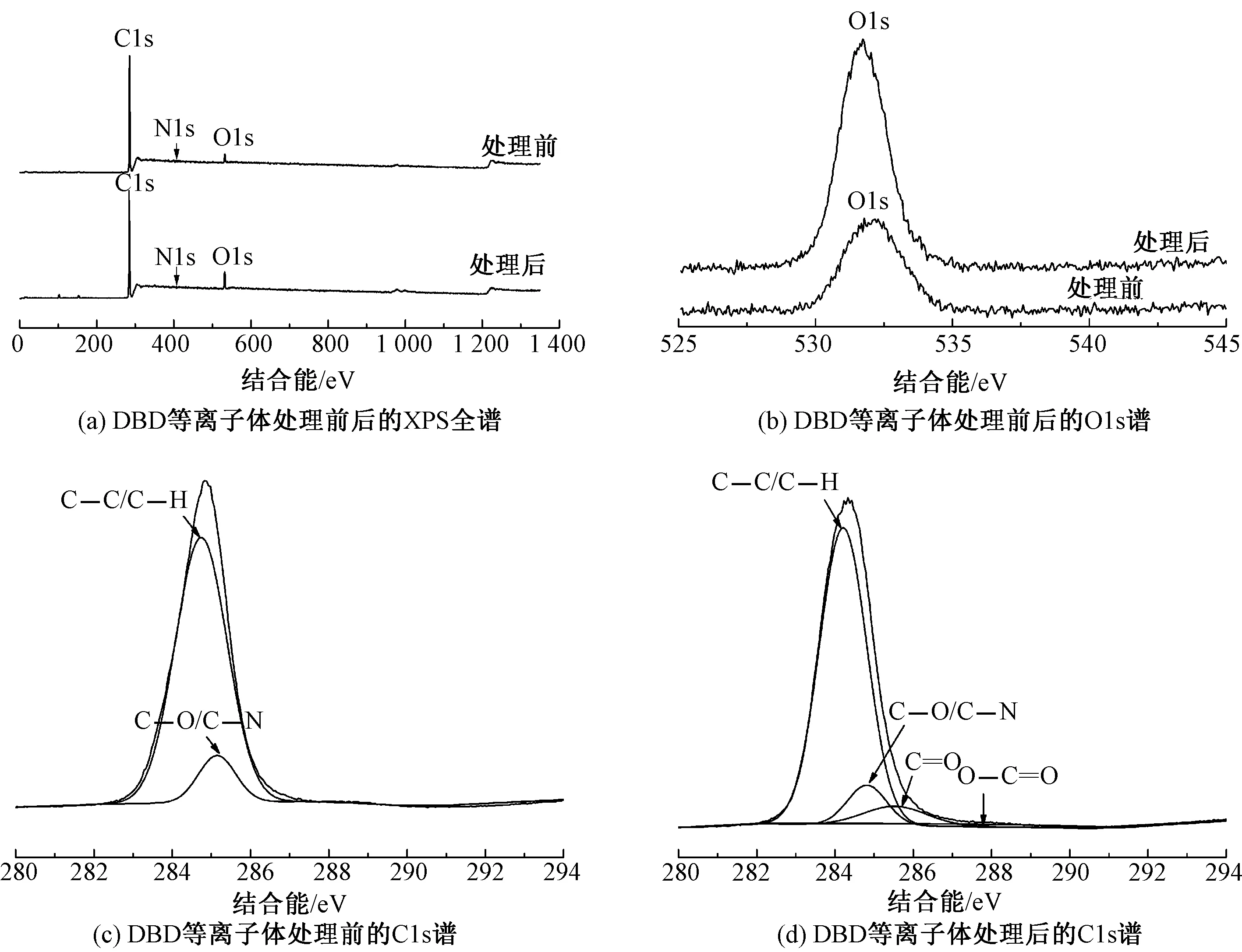

图7为经过常压DBD离子体处理前后UHMWPE纤维的XPS能谱图。

图7 UHMWPE纤维的XPS能谱Fig. 7 XPS spectra of UHMWPE fiber. (a) XPS spectra before and after DBD plasma treatment;(b) O1s spectra before and after DBD plasma treatment; (c) C1s spectra before DBD plasma treatment; (d) C1s spectra after DBD plasma treatment

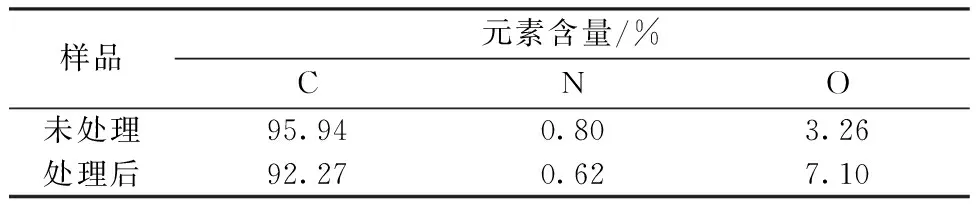

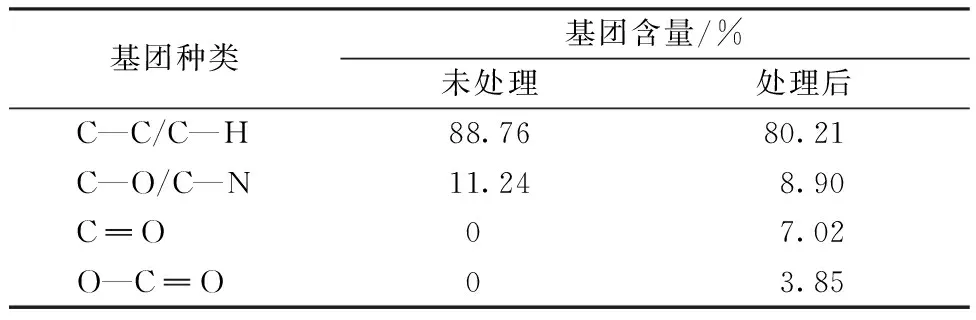

可以看出,UHMWPE纤维显示出了C、O和N特征峰,当经过等离子体处理后,O元素特征峰更为明显,这应该是常压DBD等离子体处理后含氧基团变得更多。表1示出常压DBD等离子体处理前后UHMWPE纤维表面形貌。可以看出:经200 V常压DBD等离子体处理3次后,UHMWPE纤维表面C、N 和O 元素的百分比发生明显变化。未处理纤维的C、N 和O元素的百分比分别为95.94%、0.80%和3.26%。O 元素含量在经过常压DBD等离子体处理后增加到了7.10%,C 元素含量下降。UHMWPE纤维表面分子链经过等离子体轰击后断裂产生了大量的自由基,这些自由基部分会与空气中的O2和H2O发生反应生成含O的活性基团,使得纤维表面O 元素的含量增加[19]。

表1 常压DBD 等离子体处理前后UHMWPE纤维表面各元素含量变化Tab. 1 Changes of contents of C,O and N on surface of UHMWPE fiber before and after DBD plasma treatment

表2 常压DBD 等离子体处理前后UHMWPE纤维表面官能团含量变化Tab. 2 Changes of surface functional group content of UHMWPE fiber before and after DBD plasma treatment

图8示出常压DBD等离子体处理电压和处理次数对UHMWPE纤维织物/TPU复合材料剥离强度和织物丝束断裂强力的变化曲线。

从图8可以看出:随着常压DBD等离子体处理电压的升高,丝束断裂强力由开始的195.03 N增加到200 V电压下的198.52 N,断裂强力提高了1.8%,当处理电压为250 V时,丝束断裂强力反而下降到了190.92 N;当在200 V电压下处理不同次数时,丝束断裂强力也是先升高后降低。这是因为等离子体对纤维表面有刻蚀作用,当经过一定刻蚀作用的丝束中纤维的抱合力增强,可以提高丝束的断裂强力。当继续进行刻蚀后,对纤维表面的破坏加大,反而影响了纤维的断裂强度,从而影响了丝束

图8 常压DBD等离子体处理电压和处理次数与UHMWPE纤维织物/TPU复合材料剥离强度和织物丝束断裂强力的关系Fig. 8 Relationship between plasma treatment voltage(a),times(b) and UHMWPE fabric peel strength and fabric bundle breaking strength

的断裂强力[23]。可以看出,织物与TPU之间的剥离强度随着等离子体处理电压及次数的增加,呈现出先变大后减弱的趋势,当处理电压为200 V,处理3次时,剥离强度达到了最优值56.05 N/(25 mm),较未经过等离子体处理试样提高了30.72%。这是因为常压DBD等离子体处理后UHMWPE纤维表面的活性基团增多,从而提高了纤维与TPU等树脂之间的黏结性能;同时,等离子体对纤维表面的刻蚀提高了纤维表面的粗糙程度[24],这种粗糙的表面可以增强纤维与TPU等树脂的结合牢度。然而,过度的刻蚀作用造成纤维表面损坏过重,从而在剥离测试中与TPU接触的纤维容易断裂而导致剥离强度变小[22-23]。

3 结 论

本文利用常压DBD 等离子体来提升UHMWPE纤维织物/TPU复合材料的界面黏结性能,促进了UHMWPE纤维织物在轻质高强帐篷膜材中的应用。研究了热压温度和热压时间及等离子体处理电压和次数对纤维表面形貌结构和化学成分、丝束断裂强力、织物剥离强度的影响,得到以下结论:

1)当热压温度为120 ℃,热压时间为30 s时,未经过等离子体处理的UHMWPE纤维织物与TPU黏结性能最优,剥离强度达到了42.88 N/ (25 mm)。

2)常压DBD等离子体处理增加了UHMWPE纤维表面活性基团的含量。同时,纤维表面经过刻蚀粗糙度增加,这些因素的存在提高了UHMWPE纤维丝束的断裂强力以及织物与TPU之间的剥离强度。在处理电压为200 V,处理3次时,丝束的断裂强力增加了1.8%,剥离强度提高了30.72%。