电絮凝技术用于糖果废水预处理的实验研究及应用

伦见强 姚创 刘建新

(广东省工程技术研究所有限公司,广东广州 510440)

1 引言

电絮凝技术已有较长的发展历史,在多种行业的废水处理中有着广泛的应用[1]。电絮凝又称电凝聚,就是在外电压作用下,利用可溶性阳极产生大量阳离子,对胶体废水进行凝聚沉淀。通常选用铁或铝作为阳极材料。将金属电极(如铝)置于被处理的水中,然后通以直流电,此时金属阳极发生氧化反应,产生的铝离子在水中水解、聚合,生成一系列多核水解产物而产生凝聚作用,其过程和机理与化学混凝法基本相同[2]。

同时,在电凝聚反应器中阴极上产生的新生态的氢,其还原能力很强,可与废水中的污染物起还原反应或生成氢气,在阳极上也可能有氧气放出。氢气和氧气以微气泡的形式出现,其在水处理过程中与悬浮颗粒接触,可获得良好的黏附性能,从而提高水处理效率[2]。

此外,在电流的作用下,废水中的部分有机物可分解为低分子有机物,还有可能直接被氧化为CO2和H2O,而不产生污泥。未被彻底氧化的有机物部分还可和悬浮固体颗粒一起被Al(OH)3吸附凝聚,并在氢气和氧气带动下上浮分离。总之,电凝聚处理工艺废水是多种过程的协同作用,污染物在这些作用下易被去除[2]。因此,电絮凝工艺可应用于多个行业的废水处理。

广东某糖果企业主要生产果酱夹心口香糖、泡泡糖、巧克力等糖果小食,主要原材料为麦芽糖浆、白砂糖、起酥油、麦芽糊精、蛋白粉、食品添加剂(明胶、食品用香精、单硬脂酸甘油酯、柠檬酸、DL-苹果酸、柠檬酸钠、着色剂等。在设备清洗过程中,会排出一定量的生产废水,废水含高浓度的COD、浊度等污染因子。

该企业原有一套废水处理系统,采用的处理工艺为“预处理+生化处理”,其中,预处理工艺为混凝气浮(混凝区加药:碱、PAC、PAM);生化处理采用“UASB+缺氧+接触氧化+MBR”工艺。但企业现废水处理系统加药量大、运行成本高,预处理后废水的COD、浊度仍较高,导致后续生化效果不佳,因此拟通过实验探索适合应用于本项目的废水预处理工艺,并期望为同类废水的预处理研究提供一定的参考。

2 实验部分

2.1 实验废水

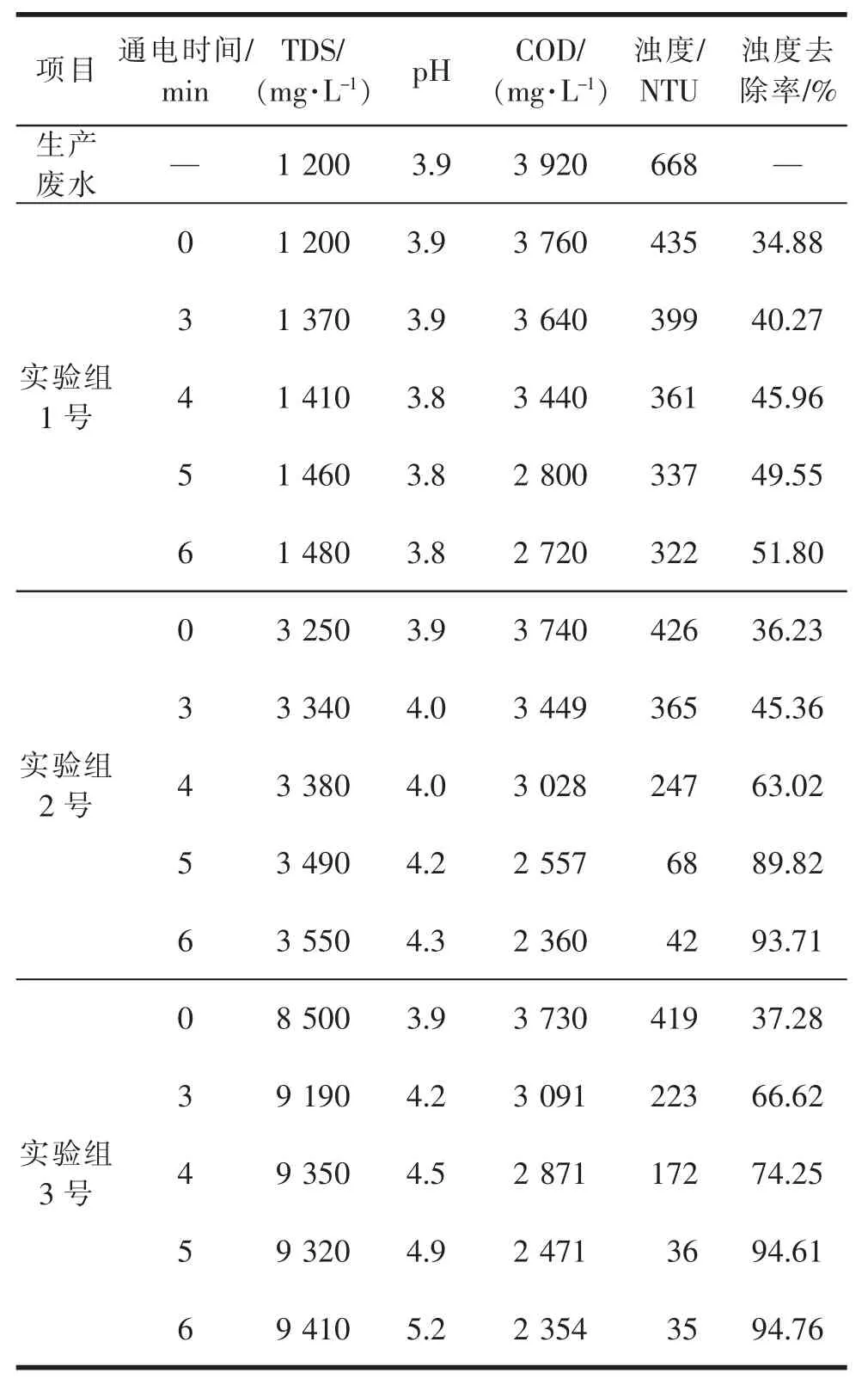

实验用的废水取自广东某糖果企业集水池废水(以下简称“生产废水”),废水水质见表1。

表1 集水池废水水质

2.2 实验试剂和仪器

实验所用的设备有电絮凝实验装置(有效通电截面63.84 cm2)、搅拌机、电子天平、秒表、pH 计、微波消解仪、浊度计、烧杯、量筒、玻璃棒等。

2.3 实验方法

(1)取3 份生产废水水样各2 L,标记为实验组1号、实验组2 号、实验组3 号,分别加入氯化钠0,1 350,4 000 mg/L,调节生产废水的TDS 起始值至1 200,3 250,8 500 mg/L。

(2)将步骤(1)的水样放进电絮凝实验装置进行通电实验,其中实验电压统一定为61 V。通电后,实验组1 号、实验组2 号、实验组3 号的电流分别为0.26,0.64,1.60 A(相当于电流密度为40,100,250 A/m2),当通电0,3,4,5,6 min 时实时记录废水的TDS,pH,并分别取出200 mL 样品,进行下一步的实验。

(3)将步骤(2)中的水样加碱500 mg/L 将废水pH 调至7.5~8.0,然后按300 mg/L 的投药浓度加入聚合氯化铝(PAC)溶液,搅拌均匀,再按2 mg/L 的投药浓度加入聚丙烯酰胺(PAM)溶液,继续搅拌至均匀,然后静置沉淀30 h,观察沉淀效果,并取上清液测试COD、浊度。

2.4 实验结果及现象分析

(1)实验数据

生产废水实验数据见表2。

表2 生产废水电絮凝实验数据

从表2 数据分析可知,随着通电时间的延长,实验组1~3 号TDS、pH、COD、浊度均呈一定的规律性变化。因此,重点通过对数据的趋势进行分析,以探讨电絮凝工艺在工程应用的合理参数。

(2)通电时间对废水TDS,pH 的影响分析

实验组1~3 号随着通电时间的延长,TDS 的变化见图1。

图1 不同的通电时间对废水TDS 的影响

实验组1~3 号随着通电时间的延长,pH 的变化见图2。

图2 不同的通电时间对废水pH 的影响

通过图1、图2 分析可知,随着通电时间的延长,废水TDS,pH 均呈稳步上升趋势,推测为电絮凝实验装置阳极在电流的作用下溶解为金属离子,化学式为Fe-2e-→Fe2+,通电时间越长,阳极铁板的溶解越多,因此表征溶解性固体总量的TDS 指标随之升高。然后阳极在酸性条件下发生Fe2++O2+2H2O→4Fe3++4OH-反应,并在阴极上发生4H2O+4e→2H2+4OH-反应,使pH 升高。

(3)通电时间对废水COD、浊度的影响分析

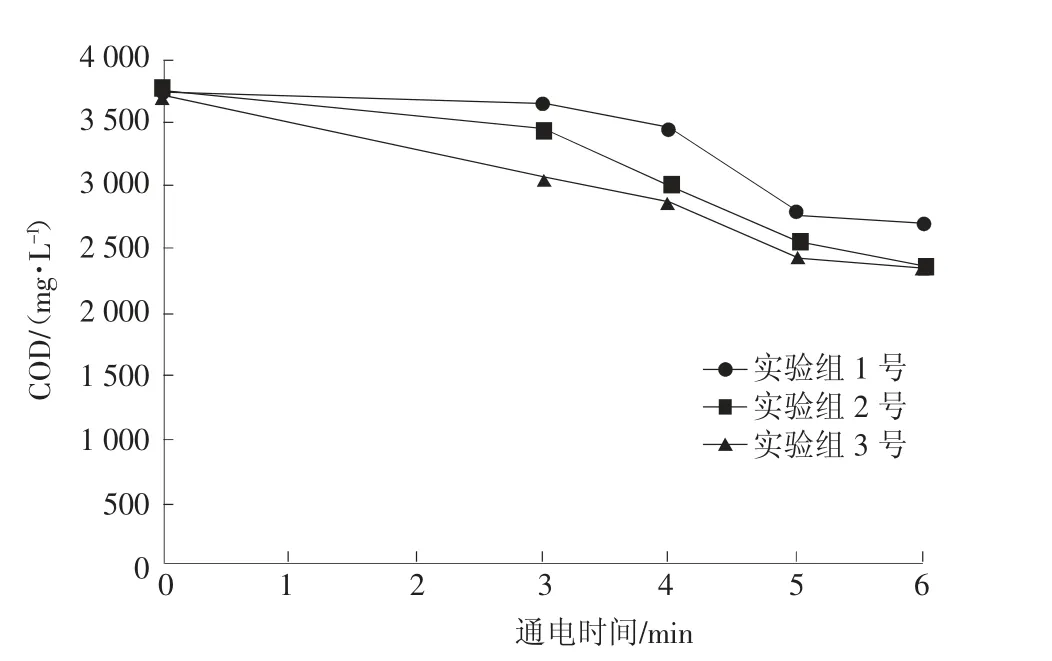

实验组1~3 号随着通电时间的延长,COD 的变化见图3。

图3 不同的通电时间对废水COD 的影响

实验组1~3 号随着通电时间的延长,浊度的变化见图4。

图4 不同的通电时间对废水浊度的影响

通过图3、图4 分析可知,随着通电时间的延长,废水COD、浊度均呈稳步下降趋势,可能的原因为:阳极氧化溶解的金属离子经水解反应生成水合离子,水合离子经过电极反应的表面催化作用,生成单核水解产物,单核水解产物经过缩聚作用生成系列多核水解产物,最终生成表面带有羟基的高分子线形物,这些水解产物与水中的杂质颗粒作用生成絮体。虽然电絮凝产生的絮体沉降性能优于化学絮凝产生的絮体,但两者的絮凝机理类似,主要包括电性中和、网捕卷扫和吸附架桥作用。新生态的氢氧化物与络合离子活性更强,较强的沉淀性能使电絮凝比化学絮凝吸附水中悬浮颗粒和可溶性有机物的能力更强[3]。

(4)电流密度对废水TDS、pH、COD、浊度的影响分析

通过对电流密度为40,100,250 A/m2下的TDS、pH、COD、浊度平行实验结果数据分析得出:①当通电时间相同时,废水pH 随着电流密度的增加而上升;②当通电时间相同时,废水COD 浓度随着电流密度的增加而降低,但在通电时间为6 min 时,电流密度为100,250 A/m2时的COD 分别为2 360,2 354 mg/L,表明电流密度超过100 A/m2时对COD降低值的影响趋缓;③当通电时间相同时,废水浊度随着电流密度的增加而降低,但在通电时间同为6 min 时,电流密度为100,250 A/m2时的浊度分别为42,35 mg/L,表明电流密度超过100 A/m2时对浊度降低值的影响不大。

3 实验总结及工程应用工艺参数分析

本实验的主要目的在于探究不同的工况参数对浊度的去除率,结合实验结果及现象分析,浊度去除率≥90%的有3 组,其工况参数分别为:工况A,实验组2 号(电流密度为100 A/m2),通电时间为6 min时的出水浊度去除率为93.71%;工况B,实验组3 号(电流密度为250 A/m2),通电时间为5 min 时的出水浊度去除率为94.61%;工况C,实验组3 号(电流密度为250 A/m2),通电时间为6 min 时的出水浊度去除率为94.76%。上述3 组工况参数均能满足工程应用需要,但从用能节能的角度分析,工况A 对应的电压61 V,电流0.64 A,功率P=U×I=61 V×0.64 A=39.04 W,实验通电6 min 做功Q=P×t=39.04 W×6 min×60 s/min=14 054 J;工况B 与工况C 对应的电压61 V,电流1.60 A,对应的功率P=U×I=61 V×1.60 A=97.60 W,即工况B 做功Q=P×t=97.60 W×5 min×60 s/min=29 280 J,工况C 做功Q=P×t=97.60 W×6 min×60 s/min=35 136 J。工况B 做功为工况A 的2.08 倍,工况C 做功为工况A 的2.50 倍。因此,工况A 的出水浊度去除率93.71%虽然效果不是最佳,但工况A 较之工况B 与工况C,在浊度去除率相接近的情况下却大幅节能,可知工况A 既兼顾了处理效果,又兼顾了经济性能。因此,经技术经济对比,推荐电流密度100 A/m2、通电反应时间6 min 为电絮凝工艺在糖果废水处理工程的最佳应用参数。

4 工程应用效果

广东某糖果企业生产废水COD 为3 920 mg/L、浊度为668 mg/L,其原有废水处理工艺流程见图5。

图5 原有废水处理工艺流程

原有废水处理系统生产废水经混凝气浮预处理后,COD 为2 697~3 210 mg/L,浊度为153~188 mg/L,最终计量排放出水COD 为73~114 mg/L。其中,碱、PAC、PAM 加药量分别为0.5,1.6,0.005 kg/m3,按碱3.2 元/kg、PAC 2.0 元/kg、PAM 25 元/kg 核算,每吨废水加药成本为4.93 元。

2021 年该企业进行工艺改造后,新增一套电絮凝设备,电絮凝设备的电流密度采用100 A/m2,设备内的停留时间为6 min,改造后的工艺流程见图6。

图6 工程改造后废水处理工艺流程

工程改造后,废水经“电絮凝+混凝气浮”预处理后,COD 为2 028~2 532 mg/L,浊度为28~45 mg/L,最终计量排放出水COD 为49~93 mg/L。其中,氯化钠、碱、PAC、PAM 加药量分别为1.35,0.5,0.3,0.002 kg/m3,按氯化钠0.5 元/kg、碱3.2 元/kg、PAC 2.0 元/kg、PAM 25 元/kg 核算,每吨废水加药成本为2.93 元。

5 结语

通过水样实验及工程实践表明,电絮凝能有效提高糖果废水的预处理中COD 及浊度的去除率,优化预处理出水水质,确保后续的生化性能稳定,从而间接提高最终出水水质。且电絮凝技术的应用能有效节约废水预处理的加药成本,真正实现了降本增效。本电絮凝工艺在糖果废水预处理的成功应用,为电絮凝设备的产业化应用提供了一定的借鉴。