PCB传输线表面粗糙度对信号完整性的影响

文丽梅 翟可鹏 曾 佳

(珠海景旺柔性电路有限公司,广东 珠海 519070)

0 引言

在印制电路板(printed circuit board,PCB)中,当高频信号电流经过传输线时,大部分趋向于聚集在传输线的表面,即越靠近表面位置,所流过的电流密度越大,这种现象称为趋肤效应[1]。在PCB 制造过程中,信号走线所使用的铜箔表面并非绝对平整,存在微小的粗糙结构,如图1 所示。在扫描电子显微镜(scanning electronic microscopy,SEM)图中可见,铜箔的表面粗糙度大小不一,微观形貌差异明显。受趋肤效应的影响,当传输线上的信号频率超过1 GHz 后,信号电流的趋肤深度几乎与粗糙结构的尺度完全重合[2]。当信号在表面粗糙结构上传播时,交替变化的电磁波与起伏不平的粗糙结构相互作用,产生散射与吸收,造成能量的损失[3]。因此,传输线上的表面粗糙度是影响高频信号完整性的重要因素[4]。

目前,关于表面粗糙度对信号完整性的影响的研究已有很多报道[5-8],但表面粗糙度的变化范围对信号完整性产生影响的具体程度,以及如何通过不同的表面处理方式对表面粗糙度进行调控的相关研究较少。本文结合模拟仿真和实测结果,研究了传输线表面粗糙度在0~3 μm 范围内变化时对插入损耗的影响程度,得到量化的表面粗糙度-插入损耗影响规律。同时分析了PCB 制作过程中孔镀/板镀、棕化、微蚀、中粗化表面处理方式引起的铜面粗糙度变化差异,为后续表面处理方式的选择提供理论基础。

1 试验部分

1.1 试验材料和设备

试验材料和设备清单见表1。

表1 试验材料和设备

1.2 试验方法

1.2.1 不同表面粗糙度传输线对插入损耗影响的仿真模拟

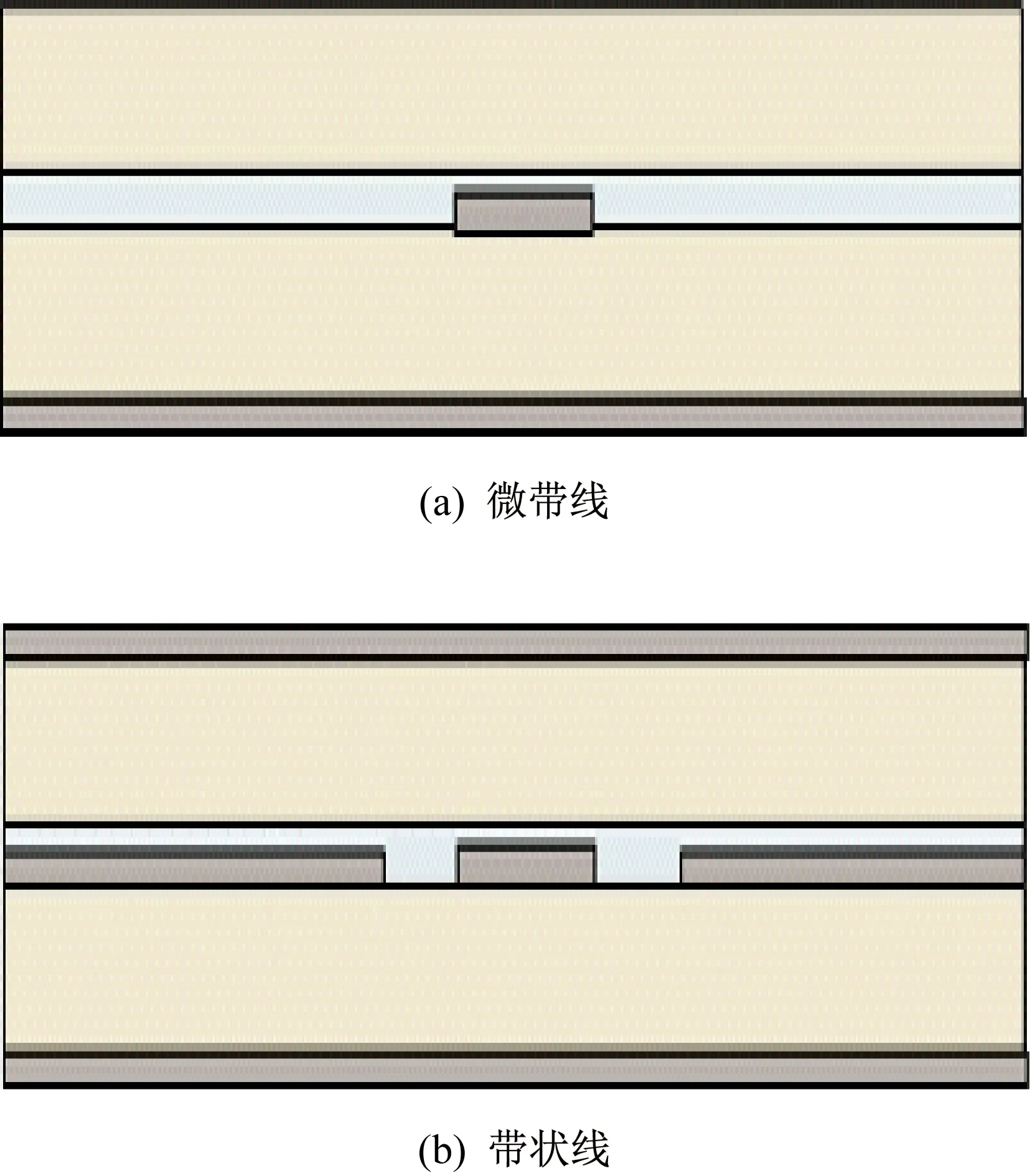

首先,使用ANSYS HFSS 三维电磁仿真软件,分别建立微带传输线和带状传输线的结构模型,如图2 所示;然后选定传输线表面,在表面粗糙度模型中输入不同的粗糙度数值;最后计算模型对应的插入损耗。

图2 微带传输线和带状传输线的仿真结构模型

1.2.2 不同表面粗糙度传输线产品的制作及插入损耗测试

设计3 层板(1+2 叠构),传输线分布在顶层,分别设计微带线和带状线,对应的叠构如图3所示。

制作流程为开料→内层线路→叠板→传压→二次钻孔→黑影→镀铜(选镀图形→图形电镀)→外层线路→电测→贴合(微带线产品只贴覆盖膜,带状线产品贴覆盖膜后顶层再贴屏蔽)→外形切割。不同粗糙度表面样品制作特殊点说明见表2,外层线路需按照铜厚差异更改传输线宽度,使成品特性阻抗统一为50 Ω。产品制作完成后,先采用粗糙度仪测试A、B、C 这3 款产品的实际表面粗糙度,再用网络分析仪测试不同粗糙度产品的插入损耗,对测试结果进行对比分析。

表2 不同粗糙度表面样品制作特殊点说明

1.2.3 不同处理方式对表面粗糙度的影响

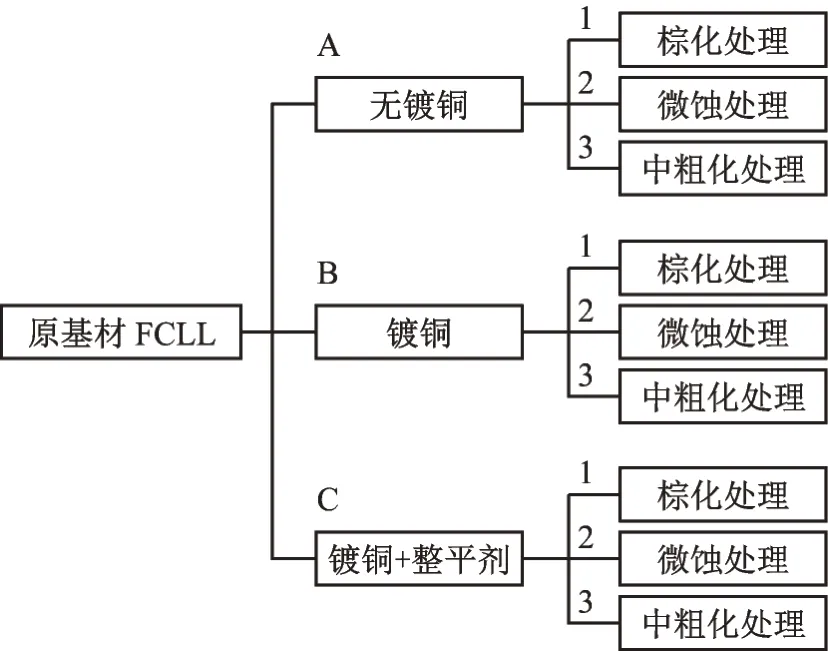

柔性印制电路板(flexible printed circuit board,FPCB)做到覆盖膜(coverlay,CVL)压合时,会经历不同的表面处理,对信号线表面粗糙度产生影响。首先测试原基材挠性覆铜板(flexible copper clad laminate,FCCL)的表面粗糙度;然后使用不同方式对原基材表面进行处理,测试处理后产品的表面粗糙度,处理方式如图4所示。

图4 FCCL表面不同处理方式

2 结果与分析

2.1 不同表面粗糙度传输线对插入损耗影响的仿真模拟结果

采用1.2.1 中方法,对不同表面粗糙度的微带线和带状线的插入损耗进行模拟计算,分析表面粗糙度在0~3.0 μm 范围内逐渐增大时对应插入损耗的变化趋势。微带线和带状线表面粗糙度不同时对应的插入损耗测试曲线如图5所示。

图5 不同表面粗糙度传输线对应的插入损耗仿真曲线

从图5 可以看出,随着表面粗糙度的增加,插入损耗也逐渐增大,并且频率越高,插入损耗的变化差异越大[9]。

(1)当微带线表面粗糙度从0增加到1 μm时,插入损耗在20 GHz 处恶化了0.46 dB。从1 μm 增加到2 μm 时,插入损耗恶化了0.10 dB。从2 μm继续增大到3 μm 时,插入损耗仅恶化了0.04 dB,这与表面粗糙度从0 增加到1 μm 时插入损耗的恶化程度相比已大幅减小。如图5(a)所示。

(2)带状线表面粗糙度对插入损耗的影响规律也呈现相同的趋势。说明虽然插入损耗会随着粗糙度的增加而逐渐增大,但是当粗糙度大于1 μm 时,插入损耗的变化程度已趋于平缓。如图5(b)所示。

2.2 不同表面粗糙度传输线对信号损失影响的实测

采用1.2.2 中不同的电镀方式处理后,按照后续流程完成加工,得到A、B、C 三种不同表面粗糙度的微带线和带状线产品,对应的粗糙度实测均值如图6 所示。对其表面粗糙度进行测试,A、B、C 的粗糙度分别为1.3、1.0、0.85 μm。原因为镀铜越厚,产品在电镀槽里加工时间越长,整平剂填充铜层表面高低差的效果越好。

图6 不同电镀方式及对应的表面粗糙度

实际微带线和带状线的实测插入损耗曲线对比如图7所示。由图7可知,无论是微带线还是带状线,当表面粗糙度为0.85 μm时,传输线的插入损耗比较小。随着表面粗糙度增加到1.0 μm,插入损耗也有所增大。但是当表面粗糙度进一步增加到1.3 μm 时,插入损耗未见明显变化,基本与表面粗糙度为1.0 μm时保持一致。这与2.1中的仿真结果表现出相同的变化规律。

图7 不同表面粗糙度传输线对应的插入损耗实测曲线

仿真与实测结果表明表面粗糙度对传输线插入损耗的影响规律为:传输线的插入损耗会随着表面粗糙度的增加而逐渐增大。当表面粗糙度<1 μm 时,其变化对插入损耗有明显影响;但当表面粗糙度>1 μm 时,其变化对插入损耗影响较小。

2.3 不同处理方式对表面粗糙度的影响

为了在产品加工过程中改变表面粗糙度,以达到性能指标要求,研究了不同处理方式对表面粗糙度的具体影响,结合1.2.3 的不同表面处理方式制作样品,最后测试其表面粗糙度的差异,结果如图8所示。

图8 不同方式处理后的铜箔表面粗糙度

(1)原基材FCCL 分别经过无镀铜、镀铜、镀铜+整平剂处理后,粗糙度表现为,无镀铜>1 μm>镀铜>(镀铜+整平剂)。

(2)无镀铜的样品分别经过棕化、微蚀、中粗化药水体系,表面粗糙度表现为,中粗化>微蚀≥棕化>1 μm。

(3)镀铜后的样品分别进行棕化、微蚀、中粗化处理,粗糙度大小表现为:1 μm>中粗化>棕化>微蚀。

无镀铜方式表面粗糙度>1 μm,镀铜后粗糙度<0.7 μm。因此,如要优化传输线的插入损耗,可通过镀铜方式优化,相对较好的方式是整平剂镀铜+微蚀(双氧水+硫酸)表面清洁工艺,以减小传输线的表面粗糙度。

3 结论

本文结合模拟仿真和实测结果,研究了传输线表面粗糙度对插入损耗的影响规律,以及PCB制作过程中不同前处理方式引起的表面粗糙度变化差异,得到结论如下。

(1)传输线的插入损耗会随着表面粗糙度的增加逐步增大,但增大幅度会逐渐趋于平缓。当表面粗糙度<1 μm 时,其变化对插入损耗有明显影响,但当表面粗糙度>1 μm 时,其变化对插入损耗影响较小。

(2)相同叠构、选材设计的微带线和带状线,带状线的插入损耗比微带线小。

(3)镀铜可明显降低表面粗糙度,且含有整平剂的药水镀铜后表面粗糙度更小。在后段工序进行前处理时,优先选择普通的微蚀(双氧水+硫酸)药水体系,以减小传输线的表面粗糙度,从而降低插入损耗。

(4)如制作对信号完整性和粗糙度有较高要求的产品,推荐使用减铜+整平剂药水镀铜工艺,即便镀铜后经过棕化、微蚀、中粗化等表面清洗处理,也能将粗糙度控制在1 μm内。