跌水坝大体积混凝土降低水化热的技术研究

焦鹏飞,钟 凯,林存康,王亚林,干龙飞

(中建新疆建工(集团)有限公司,乌鲁木齐 830000)

0 引 言

随着经济的不断发展,大坝建设需求不断增多。因具备材料丰富和施工便捷等优势,在大坝建设中越来越多的应用到大体积混凝土[1]。但与此同时也出现了一定的问题:因大体积混凝土有较大的结构尺寸,含有丰富的胶凝材料,使其在养护期容易出现显著的水化热效应,而在内外约束和外部影响下,使其容易转化为温度裂缝,若无法有效控制温度裂缝则会进一步发展为贯穿裂缝,以至于对结构的刚度和耐久性造成影响[2]。可见,降低跌水坝大体积混凝土水化热反应有重要意义。

1 有限元模型

以某跌水坝为研究对象,其顶部高程为1170.20m,长为315m,最大坝的高和宽分别为14m和6m,路面平整度较好。上游坝坡坡比为1∶3,干砌石护坡坡度为0.4m,有较为清晰的整体结构,坝体以高喷帷幕灌浆的方式进行防渗。下游坝有1∶2.5的坡度比,草皮护坡,整体坝陂平整度较高,没有出现塌陷等情况,跌水坝下方设置有土坡护脚,坝脚设置有排水管,并设置堆石砌筑。坝顶的砂石路面厚20cm。

为准确模拟该跌水坝,根据其设计图纸和地质条件选取合适范围进行建模。在模型底板共设置3个测温断面、12个测温点。A、B、C3个断面分别为底板中轴线竖直断面、过底板中心点水平断面、过底板上表面朝下50cm水平断面。

2 设置冷却水管方案

所使用的冷却水管直径为0.05m,直接抽取水库的水,冷却水管内水温度在7.5°C以上,管中水流量为1.2m3/h。在跌水坝底部共设置有5层冷却水管,且每层布置有8根。第一层冷却水管和下顶面距离2m,第5层冷却水管和上顶面距离2m。

2.1 温度场分析

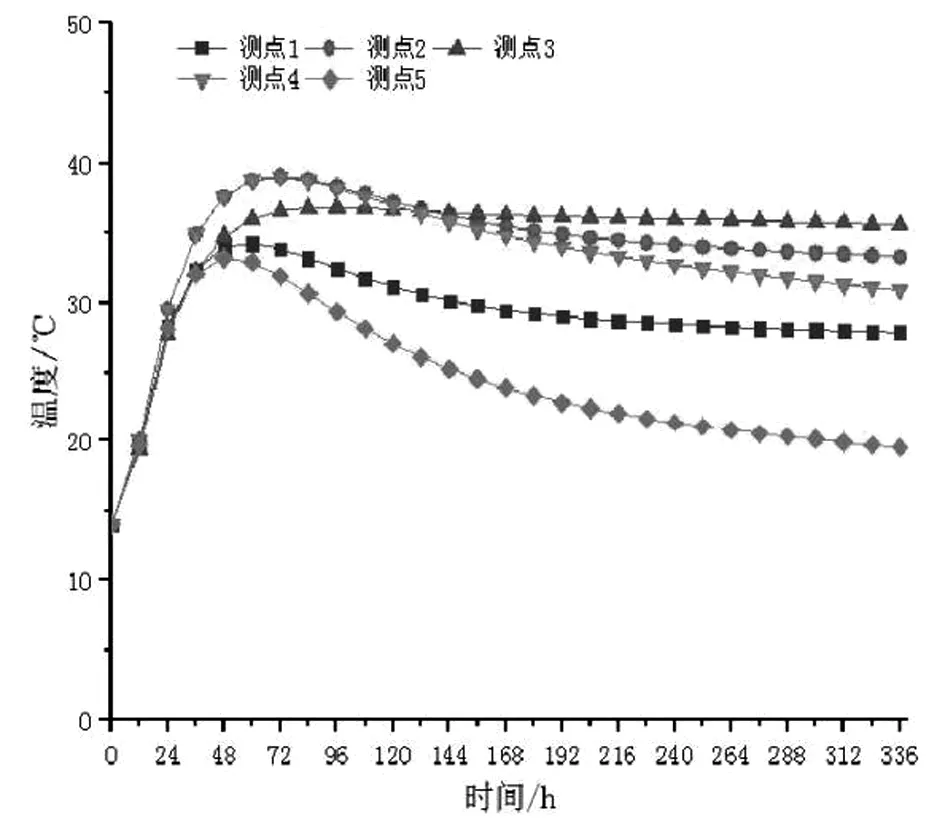

限于篇幅,文章仅列出部分数据,具体结果见图1。

图1 A断面温度-时间曲线

从结果可以看出:

1)底板结构体积较大,导热性差,胶凝材料不断出现水化热反应,导致混凝土内部温度场剧烈变化,各测点约有8.3~9.5℃的最大升温速率。底板在完成浇筑施工后的72~96h出现内部温度峰值,测点2、测点3和测点4的温度峰值分别是39.6℃、36.4℃和39.1℃。在大体积混凝土内部水化热温升的影响下,底板底部测点1在完成混凝土浇筑后的60h出现34.0℃的温度峰值,表面测点5在完成混凝土浇筑后的48h出现33.0℃的温度峰值。混凝土中的多数胶凝材料在达到温度峰值后已经基本水化,剩余部分所产生的水化热要比混凝土散热效率低,因此混凝土温度开始下降。底板表面测点5的最大降温速率出现在48~120h的时间范围内,数值约是2.5℃/d,大于规范限定值[3]。结构对流面周边温度梯度随着不断减小的内部热量而持续减小,在120~336h的时区内表现出平稳降温,且约有0.6~2.0℃/d的降温速率。

2)在断面B中,其测温点周边的温度变化和中心处有较大差别,有更为明显的管冷降温效果,在升温后,测点6~10周边在完成浇筑后的96h出现有37℃的最大温度峰值,相比于底板中心最大温度峰值约减小3℃。测点8和11与底板侧表面冷却水管进水口较为接近,因此其温度峰值约的出现约提前了24h,约有36℃的最大温度峰值,且峰值出现后的降温速率也较大,约有1.9℃/d的降温最大速率,比该截面的其他测点周边降温速率要高约93%,在336h时约有11.5℃的最大温差。

3)C截面上测点5和12与底板上表面较为接近,容易向外面环境散热。测点5在完成浇筑后的40h出现温度峰值,约为33℃,测点12在30h时出现温度峰值,约有18℃的最大温度。相比于测点5,测点12与冷却水管较近,因此温度峰值的出现时间较早,且数值较低、持续短,并且底板上表面约有15℃的最高温差,说明应加强对底板上表面的保温。

4)在完成浇筑到36h的时间范围内,内表温差缓慢增加,在48~72h出现3.0℃/d的最大升值,随后降低到0.5℃/d。在336h有16℃的最大温差,满足规范限制值,说明混凝土内部大量热量被冷却水带走,降低了内部温升,使温度峰值出现的时间有所提前,能够避免因为过大的内表温差从而导致开裂风险。

2.2 应力场分析

将数值模拟应力结果如图2所示。

图2 表面最大应力节点变化曲线图

底板表面和中轴线上主要为低拉应力区,冷却水管周边随着不断增加的龄期而开始出现较大应力。在7d龄期时,在底板拐角圆环侧面出现高拉应力区,该位置和冷却水管进水口较为接近。该节点在完成浇筑后的第48h出现2.50MPa的温度梯度应力,在完成浇筑后的152h出现2.69MPa的最大拉应力,超出规范限定值。而其抗裂系数比的最小值为0.79,比规范限定值小,容易出现裂缝。原因在于管内水温过低,且节点与进水口较为接近,侧面又受到一定的约束,导致混凝土内部冷却水管周边的温度梯度较大,所形成的温度梯度应力较大,温度裂缝出现的概率较高[4]。混凝土内部的最大拉应力比容许抗拉应力要小,并且抗裂安全系数的最小值为1.37,>1.15的抗裂安全系数,理论上不会出现内部裂缝的情况。

3 取消冷却水管加强保温措施

从上述方案可以看出,冷却水管可以有效降低混凝土内部热量,从而对混凝土内部温度峰值加以控制,但也会有一定的不利影响。对于冷却水管周边的混凝土而言,冷却水管中较低温度的冷却水会有一定的冷击作用,导致混凝土结构出现较大的温度梯度应力[5]。并且,冷却水管会使得混凝土内部出现一定时期的剧烈降温,导致混凝土徐变难以彻底发挥,使得部分混凝土局部位置出现更大的拉应力。

为避免上述情况,需调整温控措施,具体方案设计为:取消冷却水管,并加强底板上表面保温。即在底板上表面原有的聚氯乙烯薄膜上再覆盖上厚度为5cm的棉絮。

3.1 温度场分析

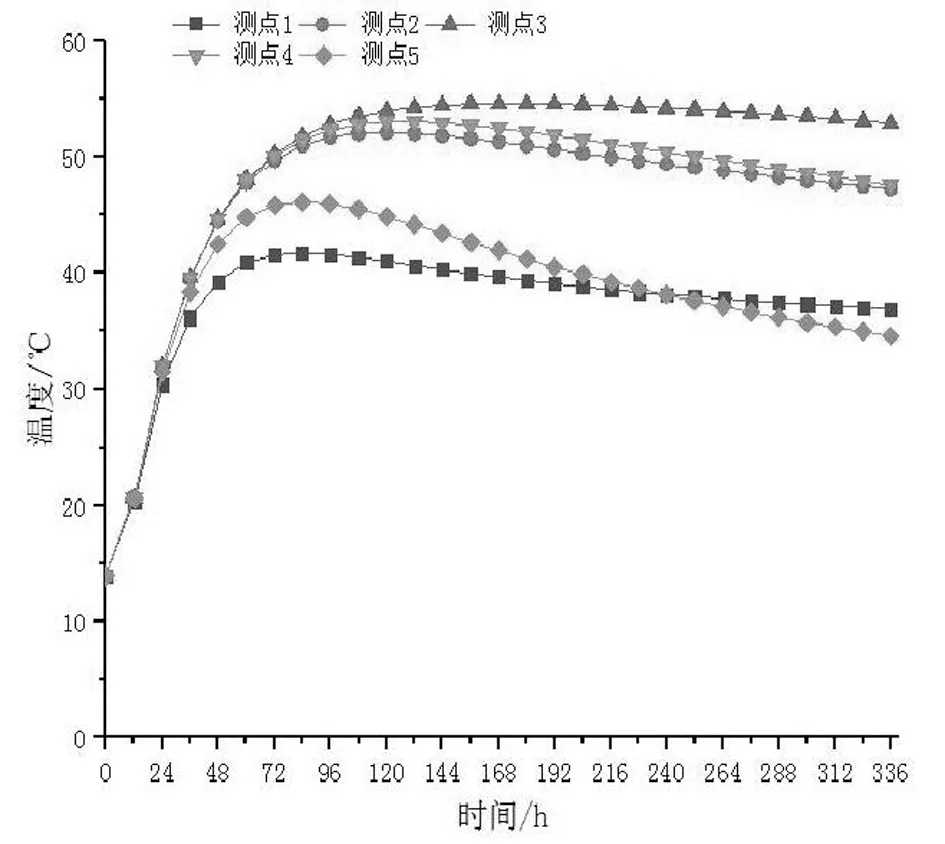

该方案下混凝土的温度场如图3所示。限于篇幅,文章仅列出部分数据。

图3 A断面测点计算温度历时曲线

从结果可以看出:

1)取消冷却水管并施加保温措施后,混凝土水化热温度场的变化较大。内部温峰约延后24~48h,且有55℃的峰值,18℃/d的最大升温速率,相比于调整前的措施,内部温度峰值约有40%的增长幅度,最大升温速率约有1倍的增长幅度。因未设置冷却水管,且混凝土侧面有较强的保温和隔热性能,混凝土内部热量的对流散热速率较慢,因此在采用该方案后,曲线在温峰时间到120h内均没有陡降现象出现,在达到温度峰值后曲线的下降过程均较为平缓,内部仅有约1℃/d的最大降温速率,满足有关规范中的限定值,断面B上的温度始终>50℃,且各点温差均在0.2℃以下。

2)采用保温措施,与底板上表面较为接近,C截面的测点5和测点12分别有45℃和37℃的峰值,温度差为8℃,相比采取措施前的最大温差降低了46%。并且,底板上表面约有1.1℃/d的降温速率,相比采取措施前的约减小了41%,表明表面保温措施效果明显。

3)通过温度场分布云图能够看出,底板上表面和内部域的温度较为均匀分布,没有分布较大面积的温度梯度,说明混凝土徐变发展比较充分,能够较大程度改善底板温度梯度的应力情况。

4)未设置冷却水管,增加保温措施以后,在浇筑后的336h出现混凝土的内表温差最大值,为17.7℃,相比于未采取措施的情况约有1.5℃的增长,满足规范限定值的要求。

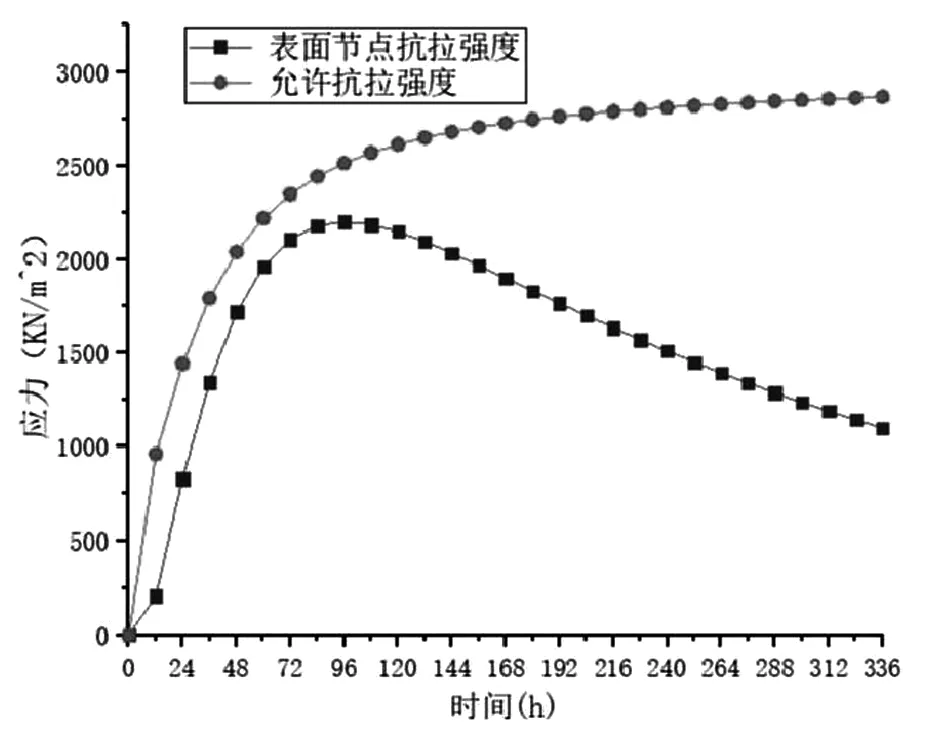

3.2 应力场分析

混凝土的应力场如图4所示。在采取温控措施后,在3d、7d和14d的龄期下,底板中心位置集中出现高拉应力区,底板侧表面没有高拉应力出现。表明底板结构特点和约束条件与侧表面高拉应力分布面积有较大联系,管冷措施能够减小结构内部温度应力。

图4 表面应力和容许抗拉强度

底板内部最大应力位于测点5,该节点在完成浇筑48h时的抗拉强度要大于容许抗拉强度,在完成浇筑的168h出现抗拉强度最大值3.20MPa,随后逐渐减小到允许抗拉强度以下。在完成浇筑后120h时,内部节点最大拉应力比的最小值为0.84,比1.15安全抗裂系数小,从理论上讲,如果不采取防裂措施将会有裂缝出现。表面节点的最大应力均小于容许抗拉强度,且最大拉应力比要大于安全抗裂系数,从理论上看不会有裂缝出现在混凝土表面[6]。

4 底板温度实测结果及模型对比分析

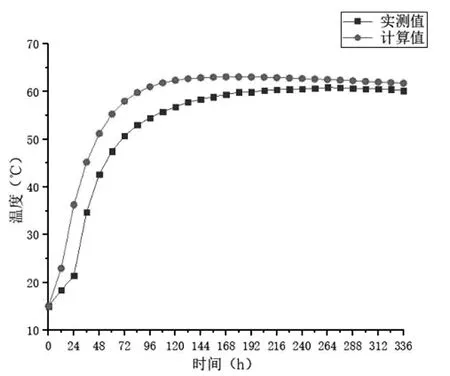

根据该跌水坝底板的实际情况,施工时采取无冷却水管,并一次性浇筑的施工方案。调整“取消冷却水管加强保温措施”方案的模型参数,以15°C作为浇筑平均温度,以48.5°C作为混凝土绝热温升值,以现场温度变化为基准调整模型环境气温,通过覆盖聚氯乙烯和棉被的方式加强保温。温度变化曲线如图5所示。

图5 底板内部实测温度曲线

从结果可以看出:

1)实测温度和模型计算温度有基本相符的曲线变化趋势。但两者的温峰出现时间和最大温升值有所不同。①建模时,所用的是简化边界条件的理论绝热升温曲线,因此曲线线性波动较小,光滑程度较高,但具体施工时,因自然条件变化的不确定性和施工行为的影响,使得实际环境下混凝土和环境的热对流并不稳定,实测温度曲线表现出锯齿状的波动性。②模型中假定底板瞬间浇筑完成,各部位的水化放热同时进行,但实际上采用的是分层浇筑的施工方法,每层有50cm的控制厚度,各层水化放热时间有所不同,因此两者的温峰出现时间有所不同[7]。

2)在浇筑完200h后,底板内部实测温度与峰值接近。实际出现温峰的时间是246h,上表面温峰出现的时间则为96h,相比于计算模型的情况,温度峰值的出现时间分别为84h和24h,从温度的实测曲线可以看出,在0~336h的范围内,随着不断发展的龄期,混凝土内部温度表现出迅速上升-温度峰值稳定-逐渐降温的情况;底板表面温度则表现出迅速上升-温度峰值短暂-迅速降温的情况。可以看出,其与大体积混凝土水化热初期温度反应基本相似。

综合上述分析可知,所建立有限元模型可有效反映大体积混凝土底板水化热初期温度特征,此外,从现场施工情况看,在完成底板浇筑的14d内结构表面未出现裂缝,表明所建立模型对混凝土开裂情况的预测是可靠的。

5 结 语

文章以某跌水坝为研究对象,对其大体积混凝土温度场、应力场和温控措施进行研究。研究结果表明,所建模型具有一定的可靠性,相比于原有的设置冷却水管的方案,取消冷却水管并加强保温措施的方案可有效降低表面温度梯度,且底板上表面最大温差要比原方案下降约46%,有更好的温控制效果。