长壁工作面条件下超高水充填技术研究

——以四川某磷矿为例

周 成,邓 涛,段 峰,苏 毅,刘 达,廖元欢,张成良

(1.昆明理工大学 国土资源工程学院,云南 昆明 650093;2.四川发展天瑞矿业有限公司,四川 乐山 614600)

0 引言

我国磷矿资源丰富,总储量高达252亿t,是磷矿资源大国[1]。空场法开采存在回采率低的问题[2-3],目前充填法[4-6]已成为磷矿开采的主流方法。

超高水材料基于煤矿充填开采实际需求,由中国矿业大学于2007年研发成功,由于该材料具有充填工艺简单、成本低、操作方便等优点而得到了广泛应用[7-9]。邯郸矿业集团陶一煤矿采用了超高水充填开采技术并取得了良好的应用效果[10];孙春东等[11-13]在陶一煤矿进行了工业性试验,探究了开放式充填开采覆岩运动机理,为长壁工作面充填开采的围岩控制提供了理论和技术支持;许猛堂等[14-15]基于差分法薄板理论,建立了超高水材料开放式长壁充填工作面顶板力学模型,分析了工作面顶板活动影响因素,提出了长壁工作面充填开采顶板控制方法,并成功应用于工程实践。在长壁开采法中,超高水充填技术已经十分成熟,但是在磷矿领域尚鲜见应用。

本文以四川省乐山市某磷矿Ⅰ矿层开采工程为例,借鉴煤矿开采中的长壁开采法,将工序复杂、回采率低的房柱采矿法调整为条带式交叉嗣后充填采矿法;首先测定超高水充填材料的龄期强度,对各水灰比下的充填体试件进行室内试验,分析超高水材料的固结特性,然后通过数值模拟分析论证该采矿方法的可行性。

1 超高水材料力学参数确定

1.1 超高水材料特性

超高水材料由主料A料、B料及辅料AA料、BB 料组成。其中A料主要成分为硫铝酸盐水泥,AA 料由复合缓凝分散剂组成,B料由石灰、石膏组成,BB料由复合速凝剂组成。

本试验所用的材料主要有硫铝酸盐水泥、石灰、石膏。该材料在固结过程中会形成大量的针状、柱状结构相互交错盘旋、坚实的钙矾石(分子式3CaO·Al2O3·3CaSO4·32H2O)网状骨架,其分子式中的结晶水被包含在这些网状骨架中,且网状骨架能像海绵一样吸收远远大于其自身质量的游离水。固结完成后,水的质量最大可占到材料总质量的90%左右;如按体积换算,水的体积占比最大可达到95%~97%[16-17]。与膏体充填输送不同,超高水材料的单浆具有极强的流动性,环境因素对其流变参数影响较小[18],且凝固时间可通过配比进行调整。

对磷尾矿样本的检测结果显示,其与超高水材料无不良化学反应(对其固结无影响),因此充填空区对超高水材料不存在排斥现象。

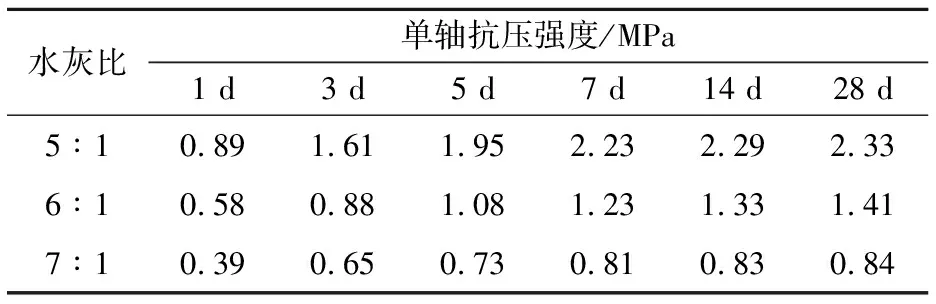

1.2 各龄期试件抗压强度的测定

综合考虑矿山充填实际需要及充填成本等因素,最终选择5∶1、6∶1、7∶1三种常用水灰比,质量分数分别为16.7%、14.3%、12.5%,试件标准尺寸为直径50 mm、高100 mm,每种水灰比各制作18个试件并分为6组,每组3个试件,分别测试1、3、5、7、14、28 d龄期单轴抗压强度,记录其平均值,最终得到3种水灰比下各龄期的强度测试值(见表1)。图1为充填体(水灰比为7∶1,龄期1 d)单轴抗压试验图。

表1 各龄期抗压强度测试结果

图1 单轴抗压试验图

1.3 黏聚力和内摩擦角的测定

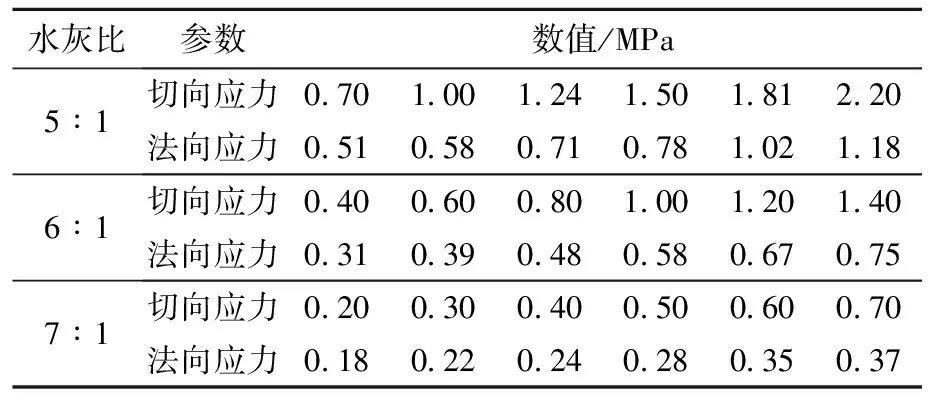

充填体的黏聚力和内摩擦角可由直剪试验测定。为保证试验数据的准确性,每种水灰比下的直剪试验均采用6个试件进行测定。

将超高水材料浆液倒入尺寸为100 mm×100 mm×100 mm的两组三联装ABS模具(见图2)中,再将其放入恒温(20 ℃左右)箱中,28 d后取出进行直剪试验。直剪试验过程中,需在试件的轴向施加一个法向应力(应力值不能大于试件的最大抗压强度),然后在横向上进行对剪,直至试件发生剪切破坏(见图3)。

充填体的黏聚力、内摩擦角的推导公式为τ=c+σtanφ,其中:τ为试件剪切破坏时的切向应力,σ为作用在试件上的法向应力,二者均可由试验获得;φ为充填体的内摩擦角,c为充填体的黏聚力,可通过线性拟合求出c、φ值。

图2 三联装ABS模具 图3 直剪试验

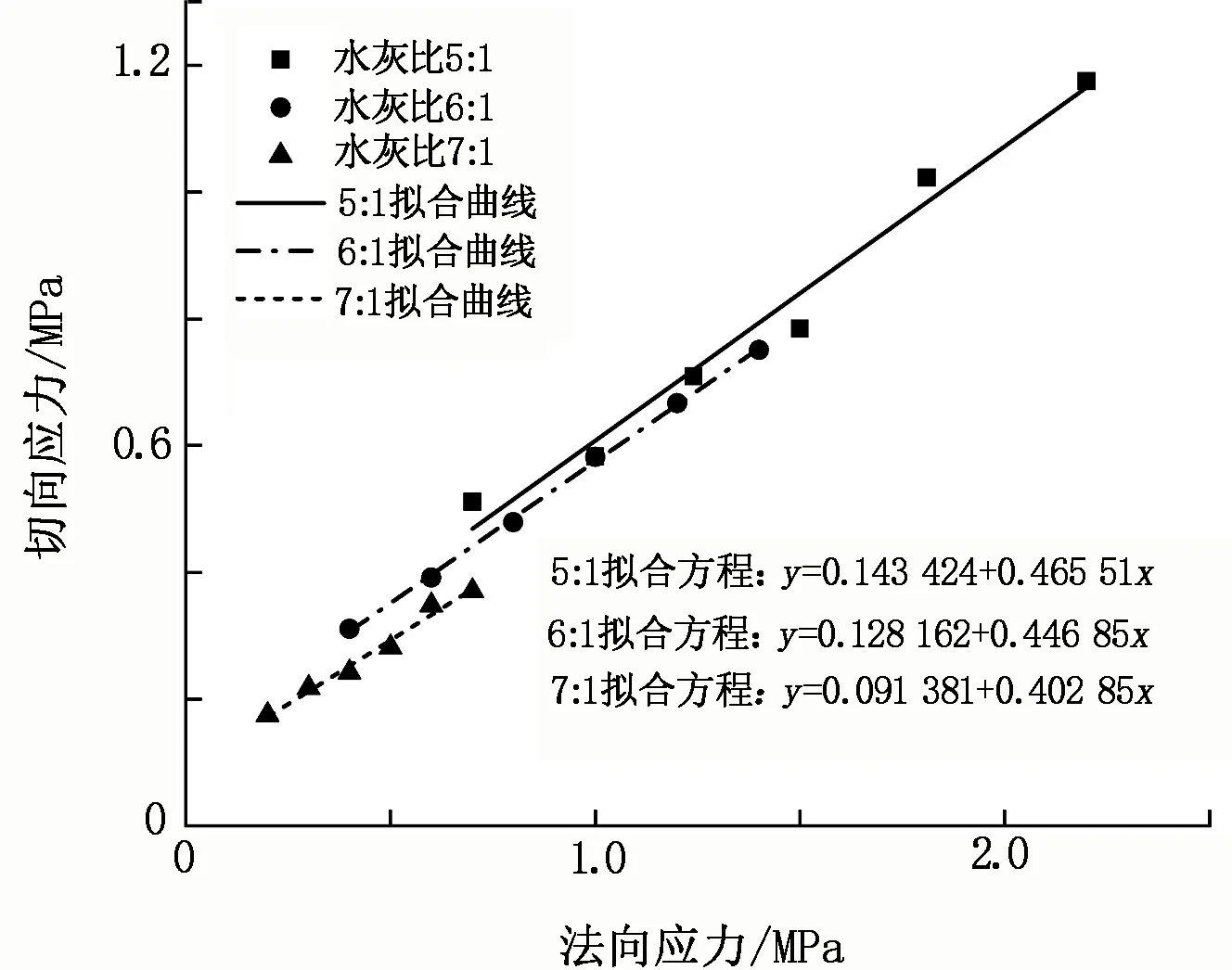

记录各水灰比下的6组试验数据(见表2),利用Origin生成x-y轴平面图,再将数据进行拟合,拟合后的直线与y轴的截距即为试件的黏聚力,直线与水平方向的夹角即为试件的内摩擦角(见图4)。

表2 各水灰比下直剪试验数据

图4 直剪试验数据拟合曲线

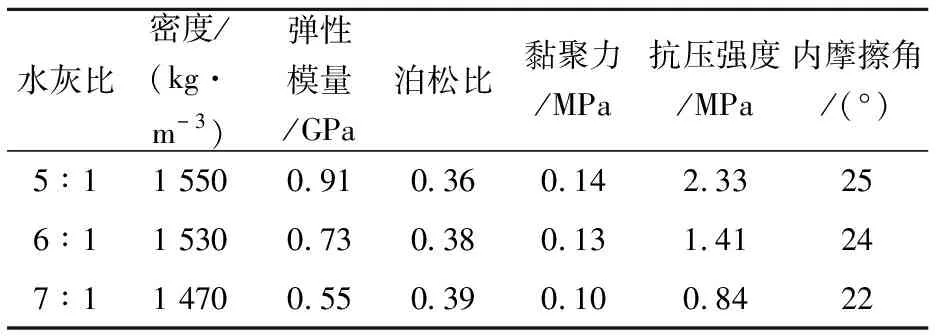

综上可计算得到3种水灰比下试件的黏聚力和内摩擦角(见表3)。

表3 各水灰比下试件的黏聚力和内摩擦角

2 矿山采场建模及数值模拟分析

2.1 矿山地质条件

矿区内磷矿床整体上呈层状结构,赋存于寒武系下统麦地坪组下段,为海相沉积型磷矿,埋藏于地表下100~400 m,矿体自上而下分为Ⅱ、Ⅰ两个矿层。

本文研究对象为八号矿段的Ⅰ矿层,该矿层具有结构层位多、厚度较大且变化小等特点,矿层分布连续且稳定,属缓倾斜矿层,倾向向西,倾角10°~24°。采场现场照片见图5。

图5 采场现场照片

该矿山采用房柱法开采,采场存在大量采空区,部分顶板采用锚网支护,由于没有充填体支承上部载荷,矿柱成为了主要的应力集中区域,空区帮壁通过岩体的变形释放应力,导致围岩破碎。随着采空区面积的增大,帮壁的变形量不断增加,存在顶板垮落的安全风险。

2.2 模型构建

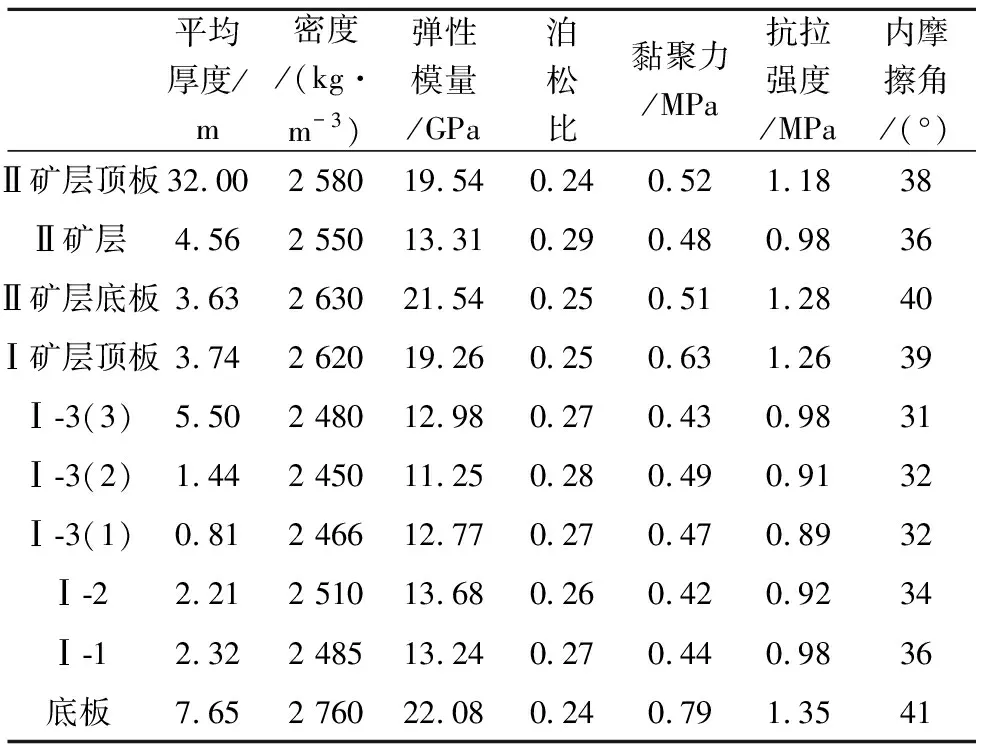

选取1204勘探线矿体岩层分布数据,对其作适当简化后建立数值模拟模型。岩体物理力学参数由矿山资料获得(见表4)。

表4 岩体物理力学参数

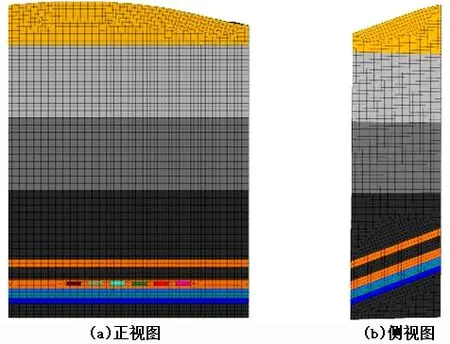

利用Rhino软件建模,模型尺寸为132 m×50 m×224 m(长×宽×高),矿房从左到右依次编号为11、12、13、14、15、16,尺寸均为8 m×50 m×2 m,间柱4 m。岩土体均采用Mohr-Coulomb本构模型,计算时固定四周及底部边界,上表面为地表,无任何约束。矿房设置在Ⅰ-3(3)矿层内,该矿层平均埋深约182 m,沿矿层倾向由下而上开采。数值模拟模型见图6。

图6 模型正视、侧视图

2.3 矿体开挖分析

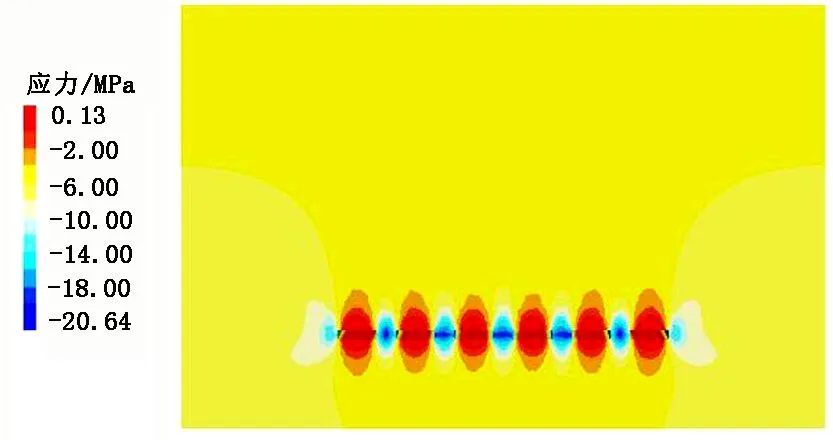

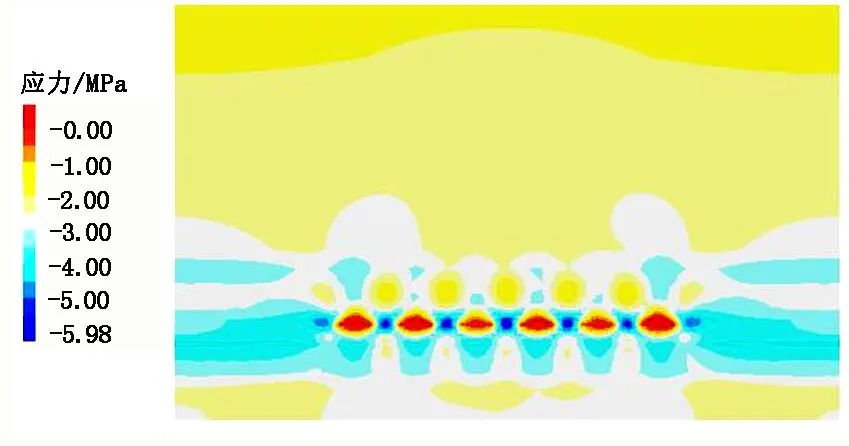

开采方式为间隔开采,在未充填的情况下,6个矿房开采后的采场应力、位移和塑性区分布云图分别见图7-图9。

图7 矿体开挖后采场覆岩水平、竖直方向应力分布云图

图8 矿体开挖后采场覆岩水平、竖直方向位移分布云图

图9 矿体开挖后采场覆岩塑性区分布云图

由图7可知,受矿房开挖扰动影响,矿房原岩应力平衡状态被打破,应力重新分布,两帮岩体均受到压力作用,矿柱最大竖向应力为20.64 MPa、采空区顶底板区域产生最大值为0.13 MPa的拉应力。由图8可知,顶底板相对位移量达到7.58 mm,表明矿柱在竖直方向的变形导致了顶底板的过度沉降或底鼓。

由图9可知,主要的塑性区集中在矿柱周围,且塑性区产生了贯通,说明在应力作用下矿柱已经发生破坏,此时采场处于不稳定状态。

2.4 采场充填分析

通过室内试验及相关计算,得到各水灰比下的充填体物理力学参数(见表5)。

表5 充填体物理力学参数

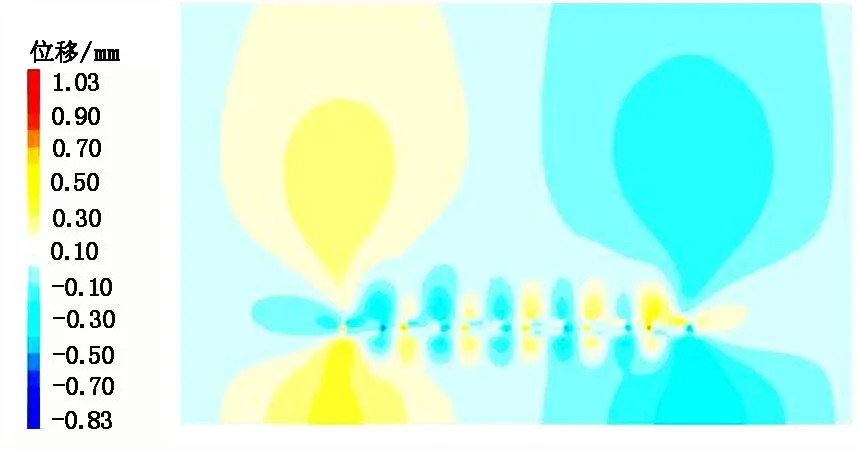

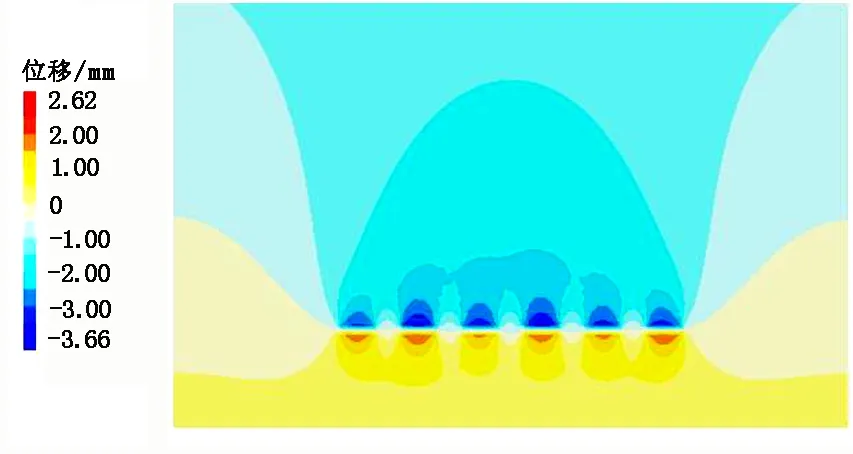

以水灰比7∶1的超高水材料对采场进行间隔充填为例,充填结束后的采场应力、位移和塑性区分布云图分别见图10-图12。

图10 充填完成后采场水平、竖直方向应力分布云图

图11 充填完成后采场水平、竖直方向位移分布云图

图12 充填完成后采场塑性区分布云图

当超高水材料未进入采空区前,采场的稳定性主要取决于矿柱的稳定性,此时应力集中区域只有矿柱以及采空区围岩。当用超高水材料充填采空区后,上部岩层的部分载荷转移到了充填体上。得益于超高水材料优异的流动性,在充填过程中能够实现较高的接顶率,加之固结体体积应变小,在三向受力状态下具有良好的不可压缩性[19-20],面对顶底板和围岩的变形能够迅速作出应力响应。

由图10可知:矿柱竖直方向最大应力为17.39 MPa,与未充填时相比减小了3.25 MPa,减幅达15.75%;而顶底板的拉应力也大幅减小,最大拉应力仅为0.012 MPa,与未充填时相比,减幅达90.7%。

由图11可知,采场顶底板相对位移量为6.27 mm,与未充填时相比,减幅为17.28%。

由图12可知,采用水灰比为7∶1的超高水材料对采场进行充填后,矿柱与底板连接处塑性区显著减少,且未产生贯通,矿柱基本保持稳定。

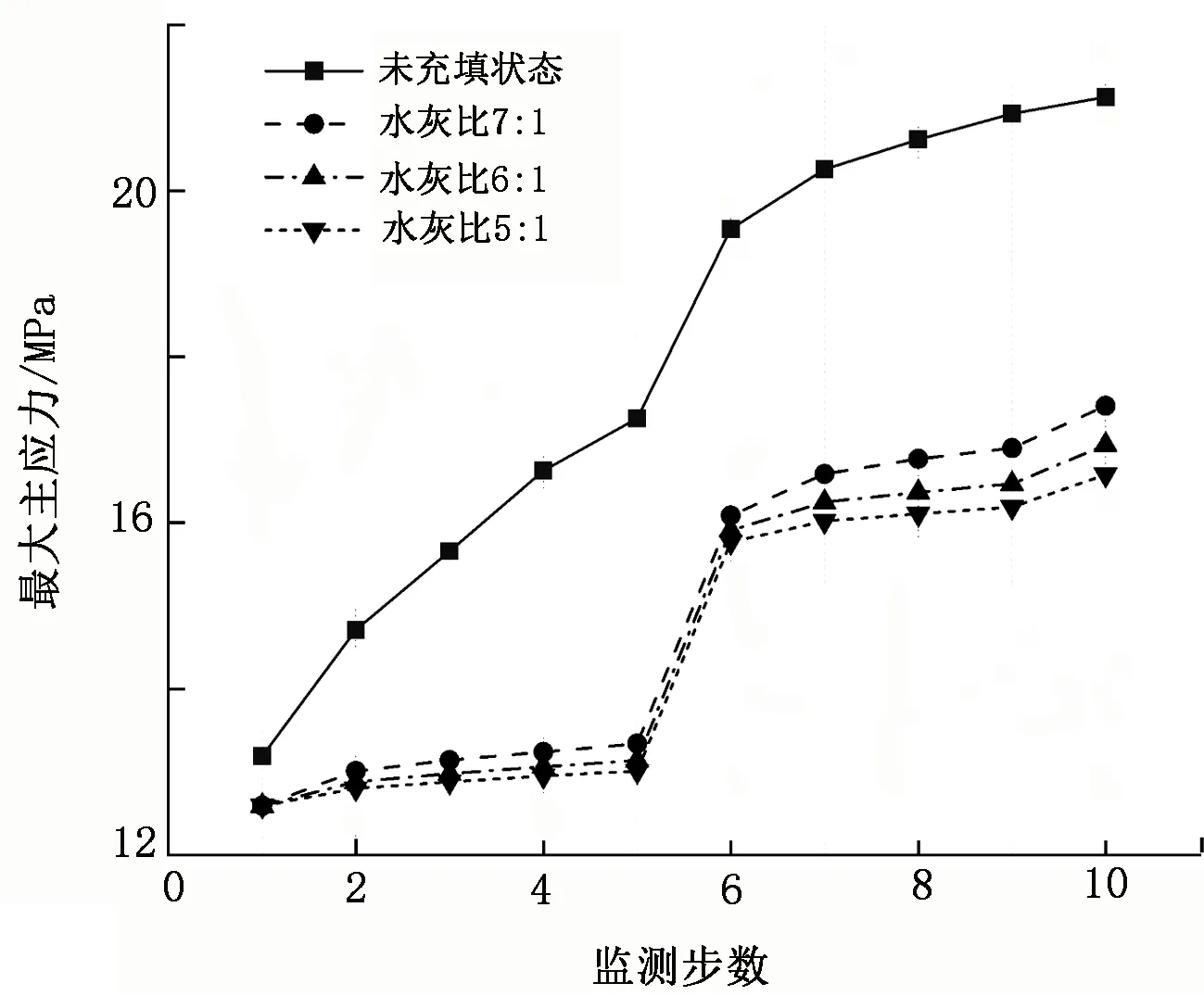

2.5 最大主应力、塑性区体积对比分析

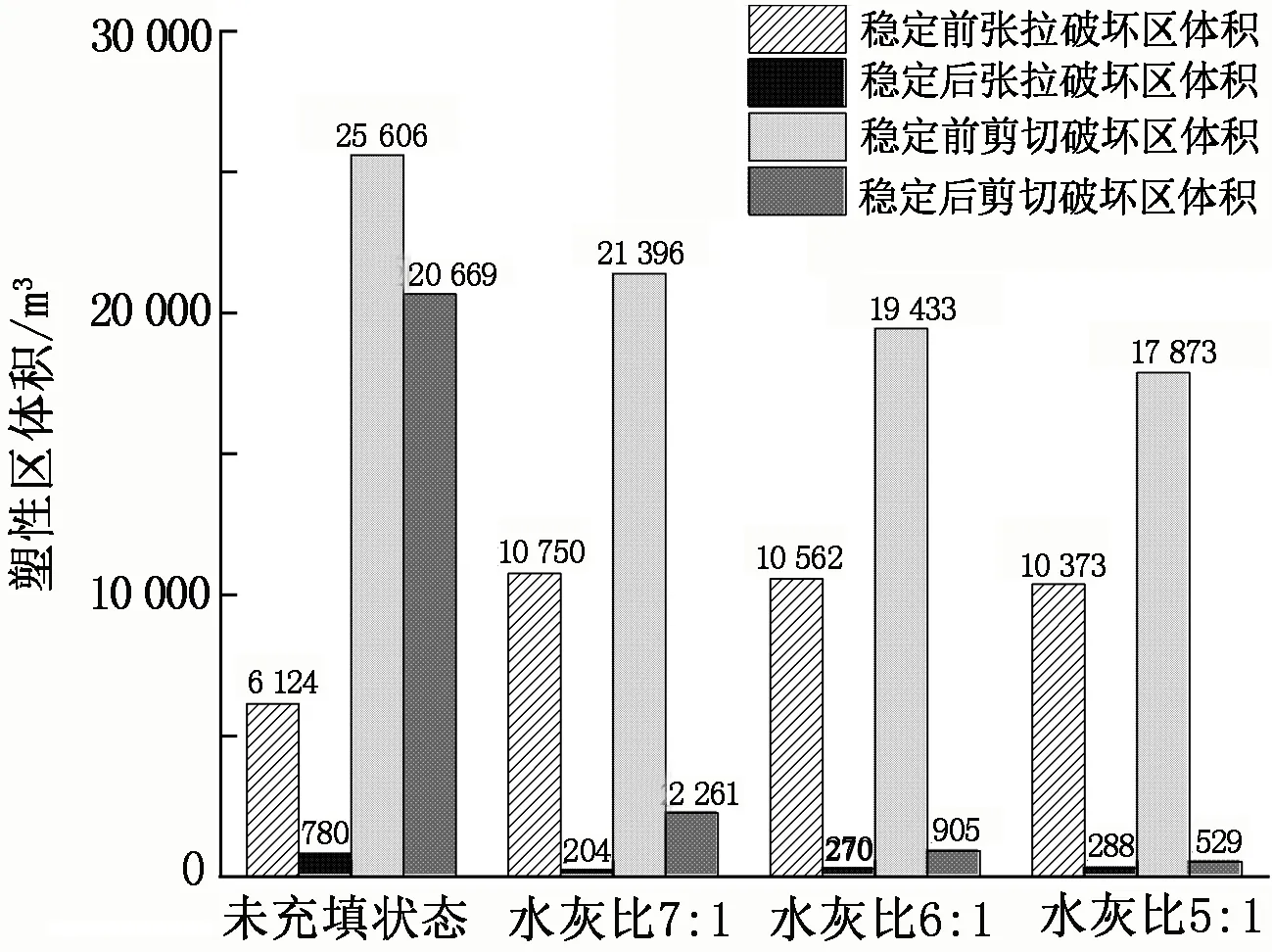

分别用水灰比7∶1、6∶1、5∶1超高水材料对采空区进行充填,充填完成后分析得到矿柱最大主应力(见图13)及塑性区体积(见图14)。

图13 各水灰比超高水材料充填后矿柱最大主应力

图14 各水灰比超高水材料充填后矿柱塑性区体积

由图13可知:在采充过程中,矿柱应力随间隔开采呈现出明显的跳跃式增大;当充填完成后,矿柱最大主应力显著减小;对比3种水灰比超高水材料充填效果发现,随着水灰比的增大,材料强度降低,最大主应力随之增大,但三者差距在4.7%以内,且均有效减小了矿柱所受应力。

由图14可知,在未充填的情况下,塑性区体积达21 449 m3,充填完成后,塑性区体积显著减小。随着水灰比的减小,塑性区体积也减小,3种充填方案均能有效提高采空区的稳定性。

3 结论

a.通过室内试验测定超高水材料常用水灰比5∶1、6∶1、7∶1下试件的各项物理力学参数和强度,其充填体抗压强度均大于0.8 MPa,且在养护期龄7 d时便可达到最终强度的80%。

b.分别构建沿倾向和走向开采的三维数值模拟模型,经模拟分析可知,水灰比7∶1、6∶1、5∶1三种充填方案的充填效果均较好,能有效控制采场顶板和围岩的稳定。