自密实混凝土等效砂浆多组分协同增韧试验研究

葛飞,唐卓,程智清, ,杨恺,赵洪,龙广成

(1.中南大学 土木工程学院,湖南 长沙 410075;2.云南省交通科学研究院有限公司,云南 昆明 650011)

混凝土是现代工程建设中用量最大的建筑材料,由于其脆性大、韧性差[1],混凝土开裂现象屡见不鲜。开裂问题不仅影响建筑物的美观,而且会加速其自身性能劣化和内部钢筋锈蚀,大幅度降低结构安全性和建筑物的服役寿命[2]。随着现代土木工程向超高、大跨度、高耐久性和绿色低碳方向发展,对混凝土的韧性和抗裂性提出了更高的要求[3]。现有研究提出了多种改善韧性的方法,在水泥基材料中掺入韧性组分就是其中一种,常用的韧性组分主要有橡胶颗粒、聚合物和纤维等。橡胶颗粒可在水泥基体中形成结构变形中心[4],从而提高混凝土的变形能力和韧性。ZHOU 等[5]发现,橡胶颗粒可以提高自密实混凝土的断裂能和延性指数,显著改善试件的韧性。相关研究表明[6-7],聚合物可以优化水化产物的晶体结构,具有一定韧性的聚合物膜起到阻止微裂纹扩展和应力集中的作用,从而提高砂浆的抗折强度和韧性。随机乱向分布的纤维可以形成空间网络结构[8],从而有效减少缓解混凝土的内应力,此外,纤维的桥联作用将应力从基体传递到纤维上,有效抑制裂缝的产生和非稳态扩展,从而实现混凝土的多缝开裂[9]。目前关于聚合物、纤维等韧性组分单掺或复掺对水泥基材料韧性影响的研究较多,但对于3种韧性组分混掺的研究较少。且现有研究大部分着重于探究多组分简单叠加的影响,其试验设计常采用累加法,即混掺体系是各个单掺体系的加和,韧性组分总掺量不相同,因而难以建立协同效应评价指标并分析不同韧性组分间的协同效应。为了研究韧性组分间的协同效应,本文基于取代法进行试验设计,即多掺韧性组分体系与单掺体系掺量相同。由复合材料定律可知,当2种及以上组分同时掺入水泥基材料中,在总掺量一定的情况下,若性能明显异于各单一组分下性能的加权叠加,称为协同效应,若产生一加一大于二的效果,称为正协同效应;反之,则称为负协同效应[10]。本文以自密实混凝土(SCC)为研究对象,基于混凝土等效砂浆法(CEM)进行了一系列试验研究,探究多种韧性组分的协同增韧效应。CEM 是按照比表面积相同的原则用砂子取代混凝土中的粗骨料[11],采用CEM 方法配制的砂浆与原配合比SCC的性能参数相似[12]。选用橡胶颗粒、可再分散聚合物乳胶粉及聚丙烯纤维3种韧性组分,研究总掺量一定时,单掺、双掺和三掺3种组分对SCC等效砂浆断裂韧性的影响规律,采用协同效应因子定量评价协同作用效应。此外,通过观察微观形貌和构建物理模型,探究3组分协同作用机理。本研究可为制备高韧性水泥基材料提供新思路,为其工程应用提供参考。

1 试验

1.1 原材料

水泥(C)为P·O 42.5 普通硅酸盐水泥,矿物掺合料采用矿粉(SL),胶材的主要化学组成与物理性质见表1;橡胶颗粒(RP)颗粒粒度为5~8目(2.36~4 mm),密度为1.01 g/cm3;采用普通河砂(S)作为骨料,细度模数为2.62,密度为2.65 g/cm3;聚丙烯纤维(P)单丝直径为27~32 μm,长度为19 mm;可再分散聚合物乳胶粉(EVA)主要成分为醋酸乙烯和乙烯共聚物,容重为400~600 g/L,pH 值6.5~9.0;膨胀剂采用UEA 型混凝土膨胀剂;黏改剂(VMA)由石灰石粉、硅灰和纤维素醚按照15∶15∶0.3 混合配制而成;减水剂为聚羧酸类高效减水剂(SP),减水率为33%;拌合用水采用自来水(W)。

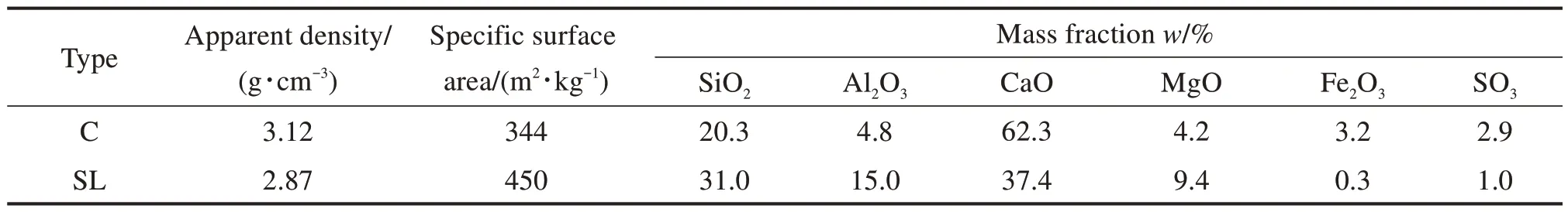

表1 胶凝材料的物理性质与化学组分Table 1 Physical properties and chemical compositions (Mass fraction,%) of binder materials

1.2 试验配合比

SCC等效砂浆的水胶比保持在0.34,韧性组分均外掺,试验设置了总体积掺量(韧性组分占水泥石总体系的体积分数)分别为1%,2%和4% 3 种掺量,共15 组试件,配合比如表2 所示。通过现场调控减水剂的量,使等效砂浆的扩展度为230~270 mm。

表2 等效砂浆配合比Table 2 Details of the mixture proportion kg/m3

1.3 试验测试方法

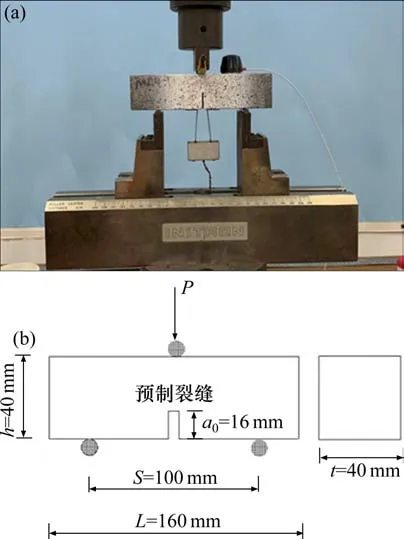

本文采用单边切口梁3点弯曲试验进行SCC等效砂浆试件断裂性能的测试。弯曲试验采用英国INSTRON 1342 型万能试验机进行,试件的荷载和位移由数据采集系统测量,预制裂缝在试件中间位置,由水刀切割机制作而成,缝高比为0.4。为了固定夹式引伸计,在缝两侧5 mm 处分别贴上厚度为2 mm 的薄钢板,试验采用位移加载控制,速率为0.1 mm/min。试验装置图和加载示意图如图1所示。所有试件均标养28 d,每组测试6 个试件,试验结果取平均值。

图1 弯曲试验装置图Fig.1 Flexural experimental device

为了观察不同韧性组分对水泥基体微观结构以及相互之间的影响,开展了扫描电镜试验。扫描电镜样品制备是从试块芯部取几个较为规整的薄片,将样品浸泡在异丙醇中,24 h后换一次异丙醇继续浸泡6 d,之后将样品放在真空干燥器中干燥7 d 以上。观测前用实验室专用气球进行除尘,将样品用导电胶固定在样品台上,再抽真空并进行喷金处理,最后放入扫描仪中进行观察。扫描仪工作模式以SE(二次电子)模式为主,BSE(背散射)模式和EDS 能谱分析辅助物相判断,加速电压为25 kV,工作距离10 mm,选择有代表性的区域以及合适的放大倍数,着重对韧性组分与水泥基体的界面结构以及不同韧性组分之间的界面过渡区和聚合物膜层的微观形貌进行观察。

1.4 断裂参数计算

本文选用失稳断裂韧度、断裂能和延性指数3个参数对试件的断裂性能进行评价。失稳断裂韧度反映了材料抵抗裂缝失稳扩展的能力,数值上等于材料发生断裂破坏时裂缝尖端的临界应力场强度因子,可用来评估裂缝发展对结构造成的危险程度[13]。断裂能是指断裂过程区上单位面积消耗的能量大小,反映了试件抵抗脆断的能力[14],为了更全面评价材料韧性和变形能力,引入延性指数作为材料的脆性指标,延性指数越大,试件变形能力就越好[15]。

本文根据DL/T 5332—2005《水工混凝土断裂试验规程》及WANG 等[16]提出的基于虚拟裂缝模型的双K 断裂准则计算失稳韧度等断裂参数,断裂能根据日本混凝土协会标准JCI-S-001-2003 计算,计算公式如下所示。

式中:Pmax为峰值荷载;m为试件质量;S为加载跨度;t为试件厚度;h为试件高度;h0为固定夹式引伸计薄钢片厚度;CMODc为裂缝口张开位移临界值;a0为初始裂缝长度;E为计算弹性模量;ci=CMODi/Pi为试件的柔度,由试件P-CMOD 曲线的直线段上任意3 点计算,然后取平均值;W0为PCMOD 曲线下面积;W1为试样和加载夹具自重所做的功;Alig为韧带断裂面积;L为试件长度;m1为未附在试验机上但在试样破裂前置于试样上的夹具质量;g为重力加速度,取9.81 g/m2。

2 结果分析

2.1 荷载-裂缝口张开位移曲线

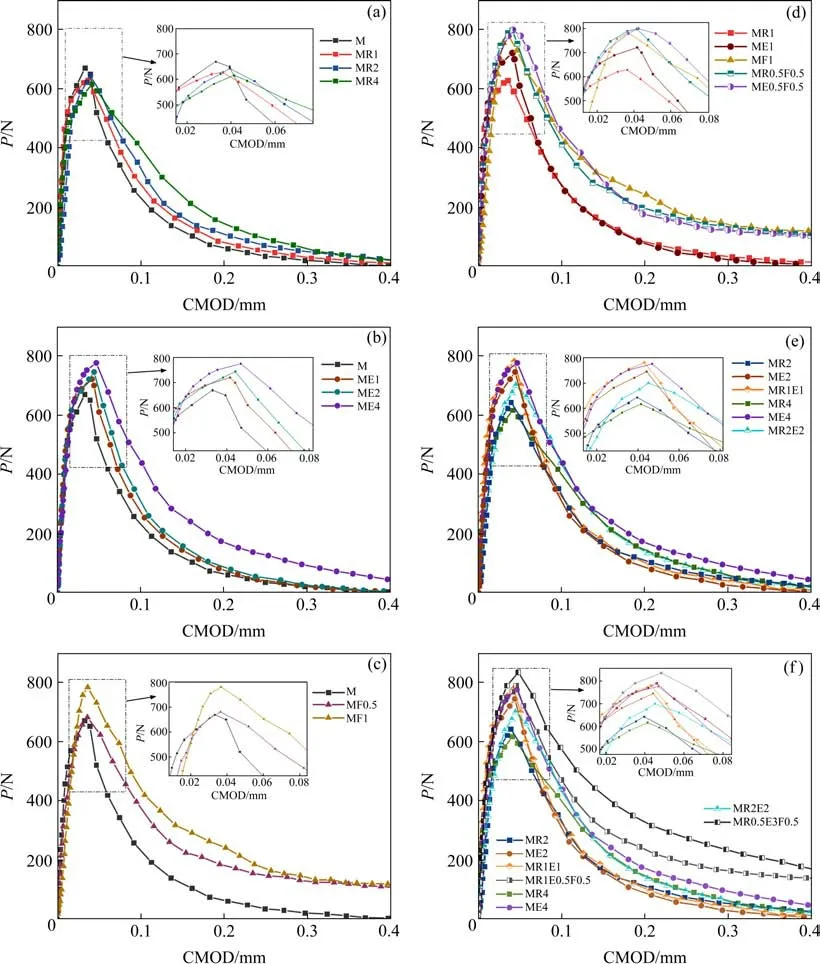

各组试件的荷载-裂缝口张开位移(P-CMOD)曲线如图2所示,弹性模量、峰值荷载和临界裂缝口张开位移如表3 所示。由图2 可知,各组曲线总体趋势相似,根据P-CMOD 曲线将试件受弯过程的开裂行为分为3 个阶段[17]:1) 弹性变形阶段,荷载与裂缝口张开位移之间的关系符合胡克定律。2) 裂纹发育与扩展阶段,试件受力弹性段结束后,预制裂缝尖端局部高应力区开始形成微裂纹。随着荷载进一步增大,裂纹沿试件内部薄弱环节逐步扩展。3) 失稳破坏阶段,荷载迅速下降但不降为0,此时试件仍具有一定的承载能力,随后试件内部裂纹迅速联通扩展,直到整体断裂失稳。

图2 试件的P-CMOD曲线Fig.2 P-CMOD curves of specimens

表3 断裂试验相关参数Table 3 Relevant parameters of fracture test

由图2(a)~2(c)可知,随着橡胶颗粒掺量增加,曲线下降段越来越平缓,说明试件的韧性得到改善,这是因为橡胶颗粒增大了试件的变形能力和能量吸收能力[18]。曲线与坐标轴之间的包络面积随乳胶粉掺量增加逐渐增大,说明乳胶粉提高了试件的弯曲韧性,原因是乳胶粉形成的聚合物膜层有效提高基体结构的致密性,并且乳胶粉的掺入提高了试件的能量存储能力[19]。PP 纤维掺入后曲线的残余荷载大幅度提高,当CMOD 为0.4 mm时,M 的残余荷载几乎为0 N,但MF1的残余荷载约为120 N,说明纤维有效提高试件破坏后的承载能力,这是由于纤维可以在水泥基体中形成空间网络结构,使得基体破坏形式主要为大量细密裂缝[20]。对比单掺组曲线可知,3 种组分对于不同尺度的裂缝作用效果不相同。具体而言,MR1,MR2,MR4 和ME1,ME2 的曲线在CMOD 小于0.15 mm 时峰后软化特征更明显,表明橡胶颗粒和乳胶粉对于较小裂缝尺度能发挥更有效的阻裂作用。从ME4的曲线可知,当CMOD 为0.4 mm 时残余荷载仍大于0,表明乳胶粉对于中等裂缝尺度也有较好的抑制作用。MF0.5,MF1的曲线始终保持较高的残余荷载,说明PP 纤维在较大裂缝尺度下能很好地发挥阻裂增韧作用[21]。综上所述,3 种韧性组分对不同的裂缝尺度发挥不同的阻裂和增强作用[22]。

因孟晚舟丰富的履历,外界纷纷猜测她将是华为下一任接班人。不过,任正非曾表示,华为从创立那一天起,确立的路线就是任人唯贤,而不是任人唯亲。

由图2(d)~2(f)可知,MR0.5F0.5 和ME0.5F0.5的曲线与坐标轴之间的包络面积分别大于MR1 和ME1,并且与MF1 接近,说明橡胶颗粒和乳胶粉分别与PP纤维双掺时试件的吸能作用优于单掺组,主要是由于乳胶粉增加了纤维与基体的黏结强度,纤维与橡胶颗粒能发挥较好的协同作用[23]。MR1E1 组曲线下的面积大于MR2 和ME2,说明1%总掺量时,橡胶颗粒和乳胶粉双掺有助于提高试件的能量吸收能力;同时,3 条曲线的下降段基本重合,表明两者双掺的增韧阻裂作用同样体现在峰值荷载前,主要抑制较小尺度裂缝的扩展。MR2E2的曲线介于MR4和ME4之间,说明总掺量4%时,橡胶颗粒和乳胶粉双掺时试件的能量吸收能力介于单掺组之间,这是由于乳胶粉的储能能力大于橡胶颗粒,MR2E2 中乳胶粉掺量是单掺组的一半。MR1E0.5F0.5和R0.5E3F0.5曲线与坐标轴的包络面积明显大于同体积单掺组和双掺组,并且CMOD 相同时三掺组试件的曲线具有更大的残余荷载,说明韧性组分三掺时试件的变形能力和韧性得到进一步改善,主要是由于混掺时3种组分可以优势互补,形成多尺度的阻裂和增强网络。

2.2 断裂性能

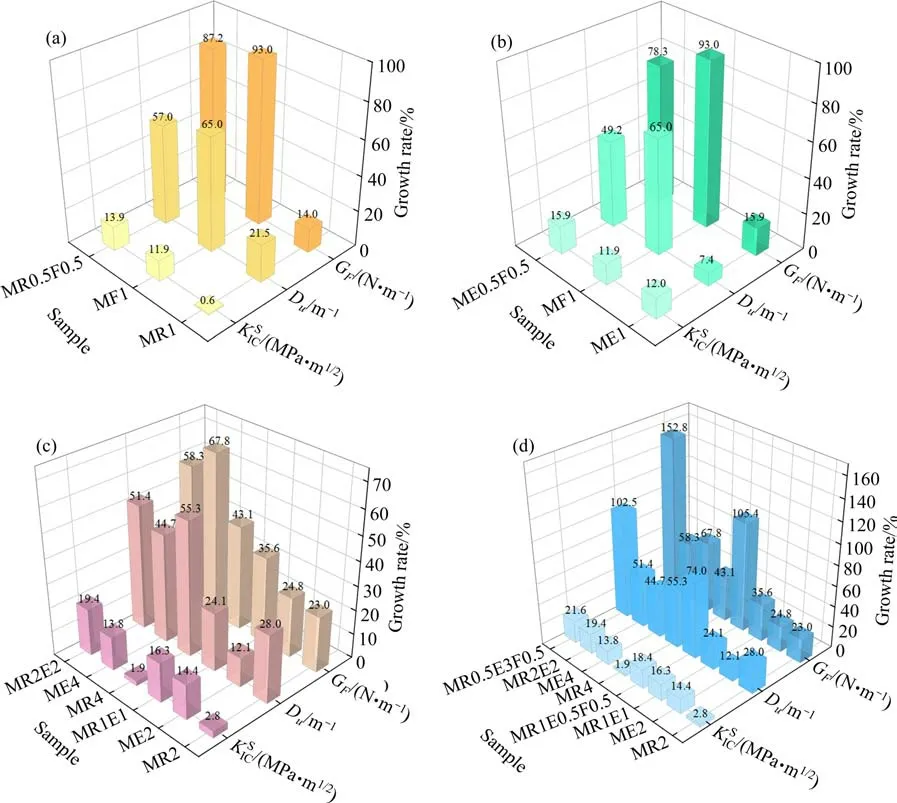

各组试件的断裂参数计算结果见表3,断裂参数较基准组增加率见图3。

图3 各试件断裂参数较基准组增加率Fig.3 Growth rate of fracture parameters of each specimen compared with reference group

3 种韧性组分单掺时均可以不同程度提高SCC等效砂浆试件的断裂性能,从整体来看,单掺乳胶粉对失稳韧度的提高作用最明显,单掺纤维对断裂能和延性指数的提高作用最明显。具体来说,ME4 的失稳韧度是基准组的113.8%,MF1 的断裂能和延性指数分别是基准组的230.1%和165%。

MR0.5F0.5 和ME0.5F0.5 的失稳韧度均高于MR1,ME1 和MF1,断裂能和延性指数明显高于MR1 和ME1 并且与MF1 接近,说明橡胶颗粒和乳胶粉分别与PP 纤维双掺可显著提高单一组分对断裂性能的增强效应。MR1E1 的失稳韧度、断裂能高于同体积单掺组,延性指数接近MR2,说明橡胶颗粒和乳胶粉双掺可以起到相互促进的作用,进一步提高试件的断裂性能。MR2E2 的失稳韧度高于同体积单掺组,断裂能和延性指数介于MR4和ME4 之间,说明较大的掺量会影响橡胶颗粒和乳胶粉的协同作用。

MR1E0.5F0.5的失稳韧度、断裂能和延性指数均高于同体积单掺组和双掺组,说明橡胶颗粒、乳胶粉及PP 纤维三掺可以优势互补,进一步提高试件的断裂性能,并且3种韧性组分混掺对试件断裂能的提高幅度最大,其次是延性指数,最后是失稳韧度。

2.3 协同增韧效应

协同效应的机理主要是在结构形成和受力过程中,不同形态、尺寸和作用机理的韧性组分在相应的结构层次上发挥作用并在性能上优势互补。结合试验结果并参考王成启[24]的研究成果,定义了一个参数协同效应因子R定量表征多组分协同增韧作用效果,其表达式如(8)所示,当R>1 时为正协同效应,当R<1时为负协同效应。

其中:R为协同效应因子;S为增韧组分混掺的自密实混凝土等效砂浆的性能指标;Si为同体积单掺组自密实混凝土等效砂浆性能指标;vi为混掺组中单一组分掺量所占百分比。

由图4可知,双掺组和三掺组的失稳韧度、断裂能和延性指数协同效应因子均大于1,说明橡胶颗粒、乳胶粉和PP 纤维双掺或三掺对SCC 等效砂浆试件均具有正向协同增韧作用。具体而言,MR0.5E3F0.5的失稳韧度、断裂能和延性指数的协同效应因子最大,说明3组分混杂可以发挥更好的协同增韧效应。对比MR0.5F0.5 和ME0.5F0.5 2 组计算结果可以发现,MR0.5F0.5的失稳韧度、断裂能和延性指数的协同效应因子均大于ME0.5F0.5,说明相同掺量下,橡胶颗粒和PP 纤维双掺时协同增韧效果优于乳胶粉和PP 纤维双掺。由MR1E1,MR2E2 2 组计算结果可知,橡胶颗粒和乳胶粉双掺具有较好的正向协同增韧作用,其中,MR1E1的失稳韧度和延性指数协同效应因子均高于MR2E2,这是由于MR2E2 中较大的橡胶颗粒掺量导致试件内部产生更多缺陷,乳胶粉掺量不足补偿橡胶颗粒带来的负面影响。说明橡胶颗粒和乳胶粉双掺时,较小掺量时对于失稳韧度和延性指数具有更好的协同效应,较大掺量时对于断裂能的协同增强作用更明显。

图4 断裂参数协同效应计算结果Fig.4 Calculation results of synergistic effects of fracture parameter

2.4 机理分析

水泥基材料的组成、结构与性能之间存在密切联系。首先,橡胶颗粒有效缓解裂缝尖端应力集中,延长断裂后的软化过程、增加变形能力[25],但MASO[26]指出,橡胶颗粒与水泥基体黏结性能较差。乳胶粉形成的聚合物膜层与水化产物形成相互渗透的网状结构,有效填充基体内部宏微观缺陷[27],但聚合物膜吸能作用有限,只能在一定程度上提高韧性。纤维的桥联作用有效释放裂缝尖端的应力集中,使得裂缝扩展路径延长,但纤维周围存在大量孔隙,导致纤维与水化产物、基体之间黏结力较弱。

为进一步探究3种韧性组分之间的协同作用机理,本文通过扫描电镜试验观察了试件的微观形貌,如图5 所示。由图5(a)可知,乳胶粉形成的聚合物膜层覆盖在基体表面,有效提高基体结构密实度。图5(b)显示聚合物膜层具有一定的抗拉强度,有效阻止内部微裂纹传播和应力集中[6]。由图5(c)可以看出,单掺组中纤维与水泥基体的界面过渡区存在明显缺陷;相比之下,图5(d)中乳胶粉掺入后纤维与基体的界面过渡区结构相对致密,无明显缺陷;对比图5(e)和5(f)可知,单掺组中橡胶颗粒与水泥基体存在明显的界面过渡区;双掺组中橡胶颗粒与水泥基体的界面过渡区紧密结合;说明乳胶粉可以填充宏观和微观缺陷,有效改善橡胶颗粒和PP纤维与水泥基体的界面过渡区结构。图5(g)表明单掺组纤维表面较为光滑,由图5(h)可以看出双掺组中纤维表面较为粗糙,对双掺组纤维表面形貌进一步放大,如图5(i)所示,可以看出纤维表面覆盖着具有一定韧性的聚合物膜层,有效增加了纤维从水泥基体中脱黏、滑移的难度[27],从而提高了试件的韧性。

图5 SCC等效砂浆试件的微观形貌Fig.5 Microstructure of equivalent mortar specimens

结合双K 断裂准则描述裂纹扩展过程,可将橡胶颗粒-乳胶粉-PP 纤维的协同增韧阻裂过程归纳为3个阶段:1) 开裂前的协同阻裂阶段;2) 稳定扩展中的协同阻裂阶段;3) 失稳扩展过程的协同阻裂阶段。首先,乳胶粉形成的聚合物膜有效增强橡胶颗粒和PP 纤维与基体的界面黏结强度,从而提高它们的增韧作用;橡胶颗粒和PP 纤维的优良变形吸能作用有效释放裂纹尖端应力[25,28],有效提高乳胶粉的阻裂增韧作用,3 种组分相互促进,有效抑制原生裂纹、新裂纹的产生与发展,由2.1节分析可知,橡胶颗粒和乳胶粉主要作用在开裂前的较小裂缝尺度上。其次,随着荷载进一步增大,水泥基体内部微观尺度裂纹逐渐发展为亚微观尺度裂纹,此时橡胶颗粒的阻裂作用减弱,由于聚合物膜层具有一定的抗拉强度,乳胶粉仍能发挥较好的吸能阻裂作用,同时裂纹尖端乱向分布的PP 纤维受到拉应力开始发挥阻裂作用,抑制亚微观尺度裂缝向宏观裂纹的发展,由2.1 节分析可知,该阶段乳胶粉发挥主要作用。进入失稳破坏阶段后,试件表面出现肉眼可见的宏观尺度裂缝,此时PP 纤维发挥主要的阻裂作用。刘加平等[29]指出,纤维与基体界面的作用决定着宏观增韧防裂效果,主要包括3个阶段,即弹性阶段,弹性黏结-脱黏滑移阶段和脱黏滑移阶段。弹性阶段,纤维对初始裂缝抑制的提升作用仅有10%~20%,后2个阶段对于提高韧性起到决定性作用。而乳胶粉形成的聚合物膜层强化了纤维与基体的界面黏结强度,从而增加了纤维脱黏、滑移的难度,同时,变形能力较好的橡胶颗粒和乳胶粉有效分散PP纤维承受的应力,缓解了纤维滑移和断裂现象,有效提高了试件的韧性。3 种韧性组分优势互补,进一步提高试件的韧性。3 种韧性组分在水泥基体中构建多层次、多尺度的增韧阻裂网络,优势互补协同增韧。

基于上述分析,本文建立了3种韧性组分混掺的SCC等效砂浆试件的物理模型,如图6所示。图6(a)表示纤维上附着了一层由聚合物颗粒形成的聚合物膜层;图6(b)表示橡胶颗粒表面也覆盖了一层聚合物膜层;图6(c)表明聚合物颗粒与水泥水化产物结合在一起,有利于聚合物与水化产物形成交缠缠绕的网络结构,从而提升水泥基材料的韧性;图6(d)表示3 种组分混掺时可以优势互补,充分发挥协同作用,从而实现SCC 等效砂浆试件韧性的提升。

图6 三掺组SCC等效砂浆物理模型Fig.6 Schematic diagram of composite material structure

3 结论

1) 掺量为1%~4%时,单位橡胶颗粒对断裂能的增加率约为14%,单位乳胶粉对断裂能的增加率约为16%。单位聚丙烯纤维对断裂能的增加率可达90%以上。单掺4%的乳胶粉对失稳韧度的提高作用最明显;单掺1%的纤维对断裂能和延性指数的提高作用最明显。

2) 双掺组对失稳韧度、断裂能和延性指数均具有正向协同增韧作用,其中橡胶颗粒和纤维双掺对试件的断裂能、延性指数、失稳韧度的提升效果最佳,乳胶粉与纤维双掺次之,橡胶颗粒与乳胶粉双掺最低。

3) 橡胶颗粒、乳胶粉、聚丙烯纤维三掺组对失稳韧度、断裂能和延性指数的提升效果明显优于双掺和单掺组。具体来说,三掺组R0.5E3F0.5相应参数较基准组增加率分别为21.6%,152.8%和102.5%。

4) 乳胶粉有效改善橡胶颗粒和PP 纤维与基体界面的黏结强度;橡胶颗粒有效分散裂缝尖端应力集中;纤维有利于橡胶颗粒和乳胶粉在基体开裂后持续发挥阻裂作用。3 种韧性组分在水泥基体中构建多尺度的增韧阻裂网络,较好地发挥协同增韧作用。