钣金下料自动化生产研究

文/吕义伟,于世洋,曹家琦,王健、田旭东·中国华录·松下电子信息有限公司

近年来,随着电子产品更新换代的速度加快,许多家电设备、电子仪器都主打小型化、轻量化。在这种大环境下,如果按照传统的冲压模具加工的方式,不仅加工周期长而且加工成本较高,因此,现阶段钣金加工的灵活性需求突出。目前钣金行业的生产加工方式大部分还处于人工化或者半自动化状态,且大部分钣金加工设备稼动率不高,生产效率低,很难满足钣金加工市场的快速发展。如何保证在多样化产品的生产过程中尽可能保证加工设备的高效稼动、减少频繁切换生产的稼动损失、达到自动化生产的目的,是提高生产效率的关键,也是钣金加工行业未来发展的方向。本文研究的钣金自动化生产指的是下料部分,不涉及钣金折弯、焊接等后续工艺,主要针对下料的编程前、编程中、生产中、生产后几个方面进行了分析说明。

钣金下料设备选择

现阶段,钣金下料所用的设备主要有剪板机、激光加工机、冲床、激光冲床复合机,可根据产品的加工工艺及尺寸精度进行选择。

剪板机是用一个刀片相对另一刀片作往复直线运动来对各种厚度的金属板材施加剪切力,使板材达到断裂分离的目的。剪板机只能对板材的外形尺寸进行加工,无法加工板材的内部尺寸,大多数情况下需要与其他设备配合使用。

激光加工是利用光的能量经过透镜聚焦后在焦点上达到很高的能量密度,是靠光热效应来进行加工的。激光加工不需要工具、加工速度快、加工材料表面变形小、可加工材料种类多,但激光加工机使用时需根据加工材料等因素选择合适的加工辅助气体,这也间接地增加了加工成本,且由于激光只能进行平面切割,对于一些特殊成形工艺无法满足加工需求。当更换设备再加工时,板材的二次定位存在定位误差,影响产品的尺寸精度。

冲床的加工原理是通过齿轮、曲轴、连杆等机械结构的运转将圆周运动转换为直线运动,从而达到力传递及加压的效果,因此冲床加工必须使用一组模具,通过机床施加的压力完成材料的加工。但冲床由于只能进行冲切加工,对于形状复杂的异形孔来说加工困难,若采购异形冲切模具,对于小批量生产来说,无疑增加了加工成本。如果更换设备再加工,同样有二次定位误差的问题存在。

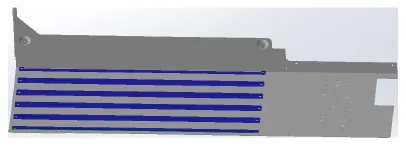

激光冲床复合机(图1)结合了两者的优点,一次定位即可完成激光切割与冲床加工,自动化程度更高,但投入成本也会相应增加。因此对于复杂结构的产品,激光冲床复合机更加合适。对于简单结构的产品,可根据产品的结构特点及成本等因素综合考虑选择下料设备。

图1 激光冲床复合机

钣金下料自动化实现过程

产品设计方面

在进行产品设计时,设计者优先考虑的一定是各零件间的装配使用性能,但在保证产品结构性能不受影响的情况下,可根据现有模具进行工艺孔等结构设计,以此来降低加工成本。比如在进行螺钉拉深工艺支撑孔设计时,在不影响装配使用的情况下可将工艺孔设计成与现有模具相近的尺寸,从而降低模具的投资成本。在进行播放机后面板产品设计时,产品的散热孔在结构上并无实际作用,且通常散热孔的数量较多,激光加工时间会明显增多,间接增加了加工成本,因此多数都是用模具进行冲切加工。在不影响产品使用性能的情况下,可将散热孔设计成现有的模具尺寸,从而减小模具投资,缩短产品的加工时长,降低产品成本。若在产品拉深、凸包等结构周围设计有圆孔或异形孔时,需特别注意。若先加工孔再进行拉深工艺,易造成拉深过程中孔的变形;若先进行拉深再使用模具加工孔,模具压料面可能会与拉深结构发生干涉,需特制模具进行让位加工,若使用激光切割,拉深结构也可能与激光切割头发生碰撞。因此,在进行设计时,需要充分计算好拉深周围的材料流动量,控制好孔与拉深结构的距离,避免在生产中产生不良干涉。在进行折弯线周围的圆孔设计时,要考虑材料折弯过程中的材料流动可能会导致圆孔变形,需计算好孔与折弯线之间的尺寸。

加工编程设计方面

在进行加工程序编写时,首先要分析产品的结构特点,确定是否有特殊工艺存在,如凸包、拉深、折弯等。通常产品加工按照先进行平面冲切,再进行成形加工,最后进行激光切割的顺序进行。但有的产品结构比较特殊,如拉深上的冲孔,需要先进行拉深成形工艺,再进行冲切孔,如图2 所示;如向上或者向下折弯机无法加工的小尺寸折弯,需在折弯前将折弯处材料切除当作折弯让位,此时需要先进行激光切割,再进行折弯成形工艺。针对这些情况,就需要编程人员对加工顺序有明确的安排,避免因加工顺序混乱造成产品尺寸不良,确保产品尺寸合格。在对取出机械手进行取出编程时,要尽量保证取出机械手吸盘吸附在平面位置上,避开产品的孔或成形面,保证产品不掉落。在此过程中也需要注意,有的吸盘是以组的形式存在的,要确保整组每个吸盘吸附可靠,否则也可能造成吸盘吸附力不足,运动过程中产品掉落的现象发生,影响自动化生产的进行。

图2 特殊成形工艺产品

自动化生产方面

要想实现产品24 小时无人稼动的自动化下料生产,一方面需要合理优化的加工程序,另一方面还需要加工设备等硬件支持。

⑴准备充足的加工材料。根据程序的加工时间及所需要无人稼动自动化生产的时间,计算出所需的加工板材。需要注意的是,在多条加工程序共同自动化生产时,要注意不同程序间的加工材料是否是同种规格,避免因无加工材料造成停机待产。

⑵准备充足的加工辅助气体。辅助气体在加工过程中有吹掉切割熔渣、冷却加工零件、保护切割镜片的作用。选用加工辅助气体时,与加工材料种类、加工材料厚度、加工成本等因素有一定的关系。不同的辅助气体在加工中起到的作用也不相同,通常使用的气体有空气、氧气、氮气、氩气,无论使用何种气体,都要保证气体在加工过程中充足,且气体是不含水、油、粉尘等杂质的纯净气体。

⑶准备充足的模具。根据所有需要自动化加工的程序,将需要用到的模具提前放置在加工转塔上。对于没有自动更换模具的设备来说,加工多个程序时,同一个转塔序号上的模具必须相同,否则在进行程序切换时会造成产品误加工,致使产品加工尺寸与图纸不符,产生加工不良品,造成经济损失。

⑷准备充足的存放加工完成品的库位。要想实现自动化生产,也需要解决加工完成品的放置问题。这就需要加工设备配置一个标准的材料库,用来存放机械手取出的加工完成品及加工骨架材,且在加工开始之前就将产品与骨架材的存放位置根据加工程序设定好,避免生产中存在程序冲突,造成产品放置混乱,对后续的生产加工造成影响。

在实际生产中,通常会遇到加工程序演示正常但加工过程中发生各种报警错误的情况。这种情况多发生在机械手抓取产品的取出过程中,这就需要编程人员与加工人员密切配合、总结经验,以便更好地完成下料的自动化生产。在进行批量自动化生产前,一定要先进行单张加工完成产品的生产确认,包括是否有漏加工、毛刺大小是否合格、外观是否有缺陷等。虽然加工的程序之前生产是合格的,但每次程序切换后都可能会与下个生产程序的某些地方存在干涉影响,因此,大批量生产前一定要做好确认。

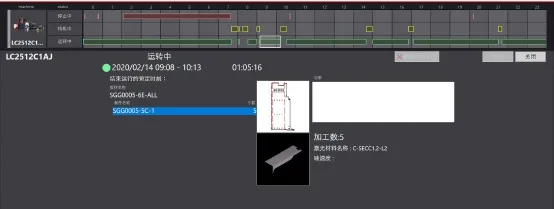

通常情况下,产品生产的数量可根据程序计算出来,但在实际生产过程中,由于各种因素的影响有时会有加工不良品的产生。这对无后续加工工序的产品来说,会使得实际数量不准确,容易造成加工完成品的数量混乱。对有后续加工工序的产品来说,虽然可根据后续加工的数量间接计算出前一工序完成的加工数量,但要想实现更智能、更高效的自动化生产,可根据需要选择IoT可视化监控软件将生产的全过程进行监控分析,如图3 所示。当有生产不良的现象发生时,监控软件会自行记录,对后续的生产数量提供帮助,这有助于自动化生产向智能化生产迈进。

图3 可视化生产监控

结 束 语

现阶段,我国钣金行业加工水平还处于相对较落后的情况,尤其是在钣金加工设备方面。要想实现钣金下料自动化生产,需要软硬件兼备,并且投入一定的费用,这对于一些小型的钣金加工企业来说,投入和回报是不成正比的,而对于一些产品需求量大、产品种类多的大型企业来说,可根据自身需求考虑是否投资。总的来说,要想实现钣金下料的自动化生产,是一个任重而道远的过程。