谐波减速器啮合特性与应力变形分析

王沛升 赵琛 李俊阳 周智 颜海 胡锦程

摘 要:柔轮与柔性轴承是谐波减速器的核心零件,往往因为承受交变载荷而发生疲劳失效。为了更加准确地分析谐波减速器柔轮与轴承变形规律与应力分布,本文建立了一种含完整柔性轴承的礼帽形谐波减速器模型,采用有限元方法分析了柔轮和柔性轴承在不同载荷下的应力分布和变形规律。研究表明,负载变化不会显著影响柔轮与刚轮啮合齿对的接触压力变化;载荷主要是导致柔轮筒体的切应力变化,剪切失效是柔轮杯底断裂的主要原因;轴承滚子及滚道压力分布在加载后出现了明显的位置偏载,与目前理论计算时假设的轴承压力分布显著不同。本文分析结果可为凸轮和柔轮的修形及柔轮的疲劳寿命研究提供参考依据。

关键词:谐波减速器; 有限元仿真; 柔性轴承; 应力分布; 变形规律

中图分类号:TH132.43 文献标识码:A DOI:10.19452/j.issn1007-5453.2023.07.010

基金项目: 航空科学基金(202000020Q9001)

谐波减速器依靠柔轮的弹性变形来实现运动与动力传递的目的,它具有结构紧凑、传动比大、轻量化和高精度等优点,被广泛用于航空航天、机器人、精密光学设备等机械领域[1]。谐波减速器在航天卫星及其他各类航天器的各种驱动机构、高精度指向结构和着陆装置转移机构上得到广泛应用。柔轮作为谐波减速器的核心部件,运转过程中在交变载荷的作用下容易发生疲劳断裂,这是减速器重要的失效形式,所以研究柔轮的应力分布及变形规律显得尤为重要[2-3]。随着计算机技术的快速发展,有限元仿真软件应用于各个领域[4-5]。利用有限元仿真软件不仅可以对减速器运行状态进行准确的分析,还大大节省了试验成本。

在谐波减速器的有限元仿真研究中,张宁等[6]提出了一种轮齿齿廓线的修正方法,证明优化后的谐波减速器预计寿命提升超过20%。张超等[7]对柔轮进行了疲劳分析,但是计算时把柔轮等效简化成当量厚度的光滑壳体,准确性不足。杨宇通等[8]使用响应面优化分析和中心复合设计方法发现较大的外圈沟曲率半径可减小柔轮和轴承外圈的应力,提高柔轮使用寿命。Liu Chunjian 等[9]分析了柔轮的应力分布及变形规律, Dong Huimin等[10]研究了柔轮的变形特性。王亚珍等[11]采用ANSYS Workbench分析了柔性薄壁轴承内外套圈在实际工作载荷及预变形作用下的变形、应力以及载荷分布规律。张林川等[12]使用ANSYS Workbench建立了柔性轴承的参数化模型,对不同沟曲率半径系数的柔性轴承进行静力学接触分析,得到了不同参数的柔性轴承的变形规律。相关研究有很多,但目前对谐波减速器柔轮的研究主要集中于杯形柔轮,缺乏对礼帽形柔轮的研究。本文设计了一种合理简化的礼帽形谐波减速器模型,分析了不同载荷下柔轮与刚轮的啮合特性,对柔轮進行了应力分布和变形规律分析,通过对柔性轴承的应力变形研究验证了柔轮非线性变形的原因。本文分析结果为柔轮寿命研究提供了一定的理论依据。

1 谐波减速器有限元分析模型的建立

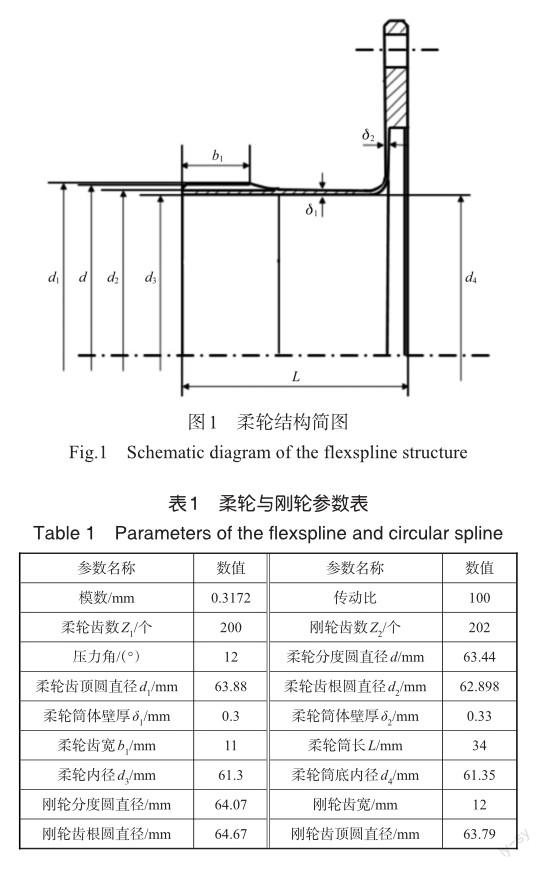

本文以某礼帽形谐波减速器为主要分析对象。礼帽形柔轮在负载增加的情况下所受应力的增幅远远低于杯形柔轮的增幅,因此比较适合大负载传动[13],柔轮与刚轮的齿廓采用双圆弧形式,凸轮为标准椭圆且近似为刚体。根据减速器负载和安装要求,给出柔轮的结构简图如图1所示,柔轮与钢轮的基本参数取值见表1。

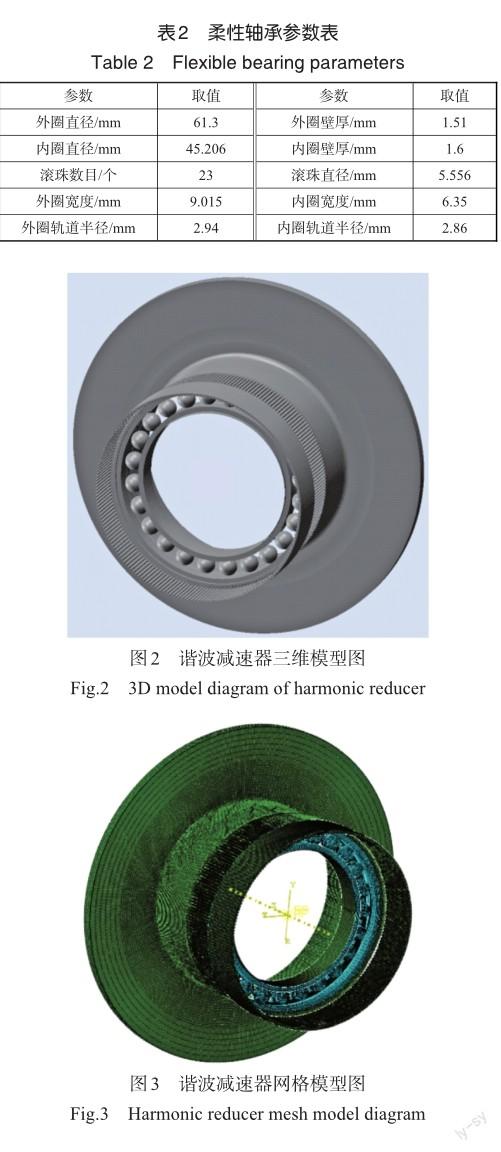

柔性轴承作为波发生器中最主要的组成部分,它与普通轴承有显著的区别,柔性轴承的内外圈壁厚很小且具有柔性,因此在与凸轮装配后可以随着凸轮轮廓曲线产生强制弹性变形。根据静力学分析,滚子在周向的位移主要受保持架约束,各个滚子之间周向间距基本不变,所以在进行有限元分析时将波发生器简化为不含保持架的柔性轴承和凸轮两部分。轴承外圈外径应和柔轮变形前的内径相等,柔性轴承的参数见表2。在三维建模软件SOLIDWORKS中,以凸轮轴向为Z轴、短轴为X轴、长轴为Y轴完成减速器三维模型的装配,如图2所示。

利用CAE前处理软件ANSA对三维模型进行网格划分,凸轮采用刚性单元,其他可变性单元采用6面体8节点缩减积分单元C3D8R,网格模型图如图3所示。将划分好的网格模型导入Abaqus中,设置减速器各部件的材料属性,选用具有高强度、足够韧性和淬透性的合金钢30CrMnSiA作为柔轮材料,刚轮采用强度适中且具有一定抗变形能力的碳素结构钢(45钢),柔性轴承选用轴承钢,凸轮等效为刚性体。在传动过程中,主要有4对接触副,分别为柔轮外齿与刚轮内齿的接触、柔轮内壁和柔性轴承外圈之间的接触、凸轮与柔性轴承内圈之间的接触以及柔性轴承内部滚子与内外圈沟槽之间的接触。摩擦系数设置为0.1,法相刚度系数为0.1,同时采用增广拉格朗日算法[14]。打开大变形非线性开关,柔轮帽檐两侧都采用固定约束,刚轮只释放Z轴的旋转自由度,刚性凸轮参考点只被允许沿着Y轴产生位移。

2 柔轮的啮合特性和应力变形分析

2.1 柔轮啮合特性分析

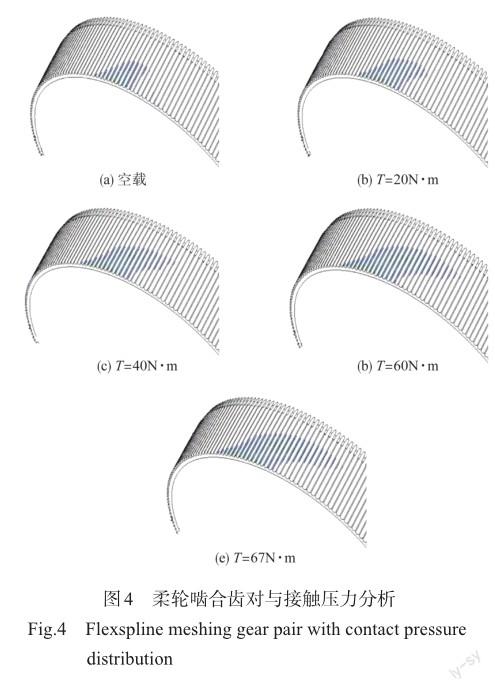

谐波减速器工作过程中,柔轮(FS)和刚轮(CS)的啮合齿对和齿面承载情况会对柔轮的变形产生严重的影响,所以柔轮与刚轮的啮合特性是正确获取柔轮不同位置应变分布规律必须考虑的因素,图4给出了不同负载扭矩下柔轮上接触齿对数量和接触条纹沿着轴线和周向的变化情况。从图4中可知,在装配完成没有负载的情况下,啮合齿对存在干涉情况,干涉位置主要在长轴靠近端面处,主要原因是柔轮发生椭圆变形后其外端面的径向位移量最大。当负载逐渐增大时,柔轮变形重新进行载荷分配,柔轮上参与啮合的齿对数也随之增加,长轴处具有最长啮合长度,单齿啮合长度逐渐向杯底靠近。

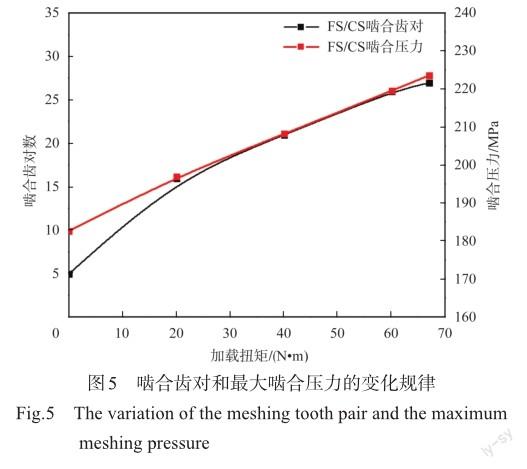

为进一步分析刚轮与柔轮啮合过程的不同载荷对其啮合特性的影响规律,图5给出了啮合齿对数和最大啮合压力随着负载扭矩的变化情况。从图5中可知,随着刚轮上负载的增加,最大啮合压力增大,刚轮和柔轮啮合齿对数逐渐上升,两者变化规律基本一致;当负载达到额定负载时,啮合齿对数增至27个齿,由于柔轮的长轴两端啮合特性基本一致,可认为总啮合齿对数达到54个;负载为20N·m时,其最大接触压力约为197MPa;当负载上升到67N·m时,最大接触啮合压力也上升到了224MPa左右;当负载增大三倍时,其最大接触压力只增加了约14%,啮合齿对数增加了约68%,柔轮可以在负载变化下通过有效的周向的弹性变形实现载荷在齿对间的重新分配,所以负载的变化并不会显著引起啮合齿对接触压力的变化,所以更应该关注负载波动给柔轮杯体变形和支撑轴承带来的影响。

2.2 柔轮应力与变形分析

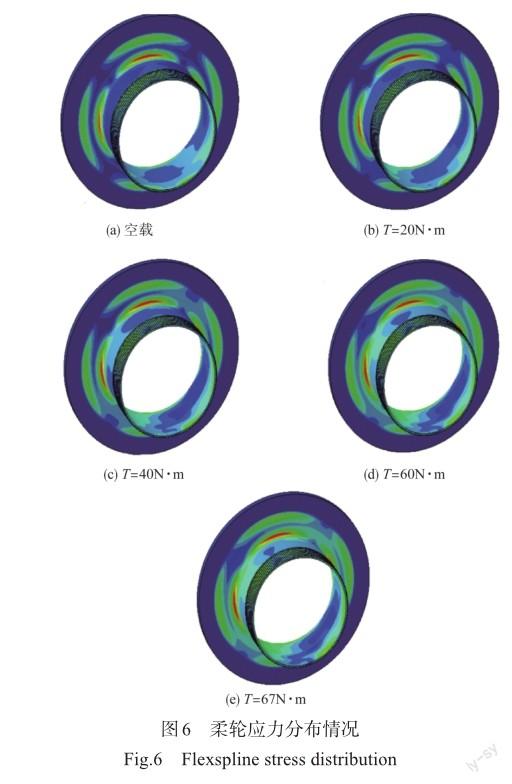

图6给出了整个柔轮上的等效Mises应力分布情况。从图6中可知,不同载荷下柔轮的Mises应力(米塞斯应力)分布规律几乎一致,即柔轮的最大等效Mises应力位于筒体与帽底上的过渡圆弧的长轴和短轴对应位置,由于柔轮发生椭圆变形后,长轴位置是往筒壁外扩张的,所以在长轴上形成了压应力,而短轴是往筒内拉升的,在短轴位置形成了拉应力。由于柔轮齿圈的周向变形导致载荷在齿上重新分配,所以柔轮最大Mises应力的位置几乎都是位于过渡圆角上,且负载对其影响似乎并不显著。

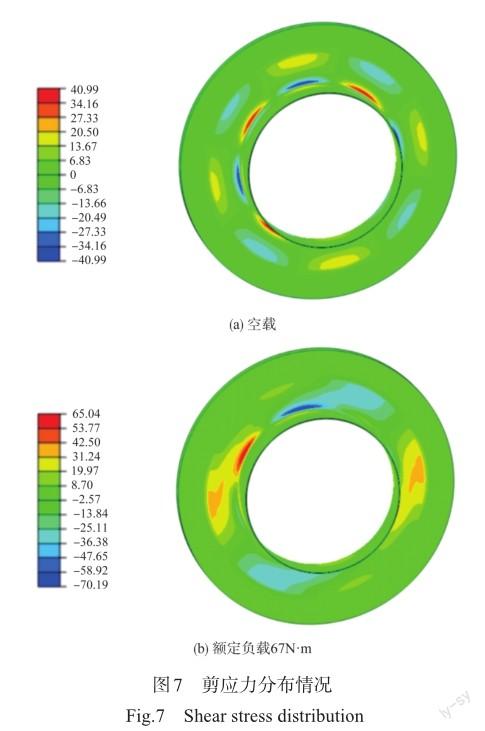

但是柔轮失效往往是过渡圆弧的疲劳断裂导致的,所以有必要考虑负载作用下引起的应力分量变化。图7给出了空载与负载为67N·m時柔轮过渡圆弧上剪应力的变化情况,从图7中可知,在空载时过渡圆弧位置剪应力在圆弧上的分布主要是由椭圆变形引起的,而在加载后,剪应力在圆弧位置显著增至70MPa,上升幅度约为75%,所以考虑负载波动影响下柔轮过渡圆弧材料的剪切失效是研究柔轮杯底断裂的主要因素。

由于啮合的核心位置为柔轮长轴处,柔轮的实际径向变形量对啮合深度也有重要影响,研究柔轮径向变形量对正确选择设计齿形时的理论径向变形量、凸轮的修型参数等有重要意义。图8给出了柔轮长轴位置的径向变形量和杯体上三个截面位置的周向变形,空载下的周向变形和长轴的径向变形最大。空载状态下,柔轮的周向变形曲线在柔轮长轴两侧对称,加载后周向变形曲线均沿着负载方向发生了偏移。

柔轮沿着轴向的径向变形量与距离并不是线性关系,而是具有非常明显的非线性特征,在越靠近杯口的位置其非线性特征越明显,随着负载的增加,柔轮的最大径向变形量逐渐减小,而不同载荷下变形量差别最大的位置并不是柔轮端面,而在靠近端面距离约7mm的位置,即柔轮齿轴向最大啮合深度位置,该位置啮合齿数宽度最长而且啮合齿数最多,啮合齿对分担了绝大部分负载,所以加载后该位置受沿着齿面法向载荷作用产生压缩变形最大,导致其径向变形量减小最明显。

3 柔性轴承应力与变形分析

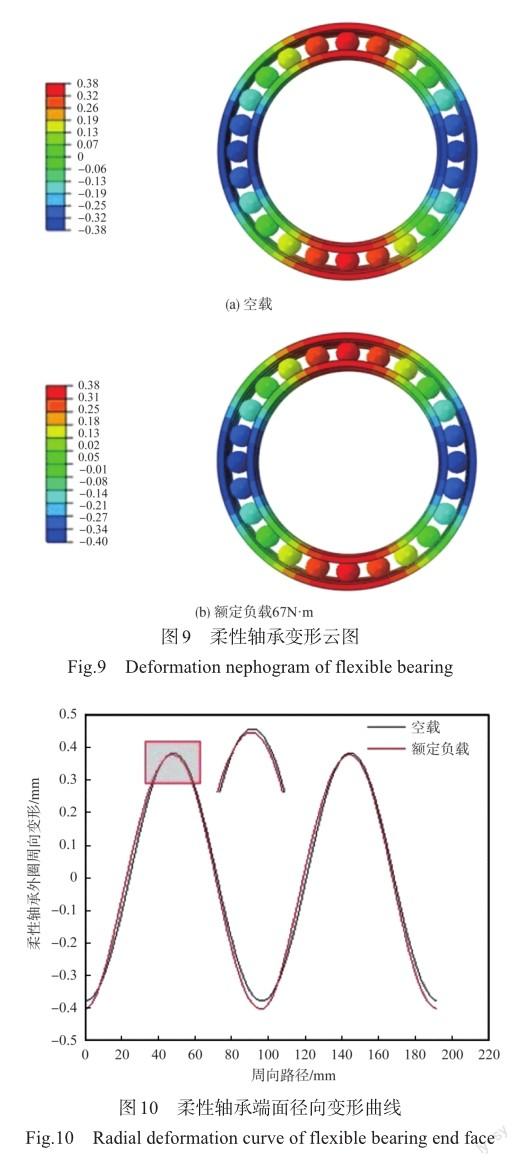

为了进一步探究造成柔轮应力分布及变形规律的原因,对同样具有柔性的薄壁轴承进行分析显得十分必要。图9为柔性轴承在空载和受载时的径向变形云图,从图9中可知,柔性轴承被刚性凸轮撑开后,其长轴和短轴的最大径向变形为0.38mm,已知理论的径向变形量为0.3805mm,与有限元分析结果基本一致;在钢轮上施加额定负载67N·m后,柔性轴承的长、短轴变形略有变化。

加载后柔性轴承外圈的径向变形量变化较内圈变化明显,图10详细给出了空载和加载状态下沿着轴承圆周方向其外圈外端面的径向变形情况,加载后外圈长轴的径向变形减小,而短轴增大,这是因为加载后长轴端受到了柔轮上啮合齿的载荷作用而压缩长轴,轴承沿着扭矩方向转动,导致短轴的径向变形增大。

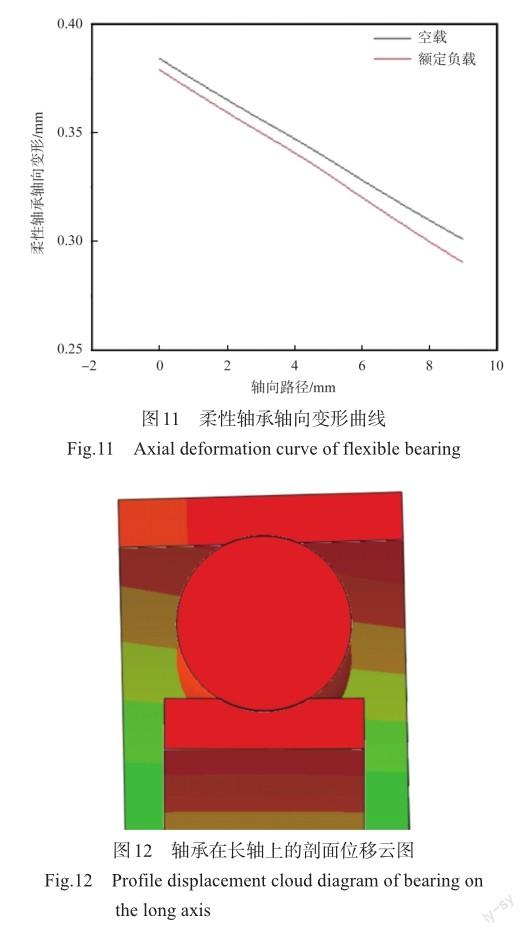

分析了外端面周向的径向变形后,进一步分析轴承外圈长轴位置处沿着轴线方向的径向变形量,如图11所示,其中横坐标表示分析位置到轴承外端面的距离,与图10对应处的受载荷轴承长轴位置的径向变形沿着轴线都变小,且在内端面位置达到最小径向变形。

为了进一步分析轴承在轴向的径向变形特征,图12给出了轴承在长轴上的剖面变形云图。从图12中可知,实际情况下的柔性轴承变形远比等效凸轮复杂。实际上,由于柔性轴承内圈表面与凸轮表面属于过盈配合,其径向位移受到凸轮限制,轴向径向变形基本一致;而轴承外圈沿着轴向却有非常明显的倾斜,导致轴承外圈呈现出喇叭口的变形,主要是因为轴承外圈在安装过程中是由柔性轴承和滚子约束其径向位移的,所以在柔性轴承装入柔轮并发生椭圆变形后,外圈与柔轮内壁的接触是从轴承内端面至外端面,导致轴向并不是都与柔轮内壁发生了接触,这也是柔轮径向变形量沿着轴向呈现出非线性的主要原因。

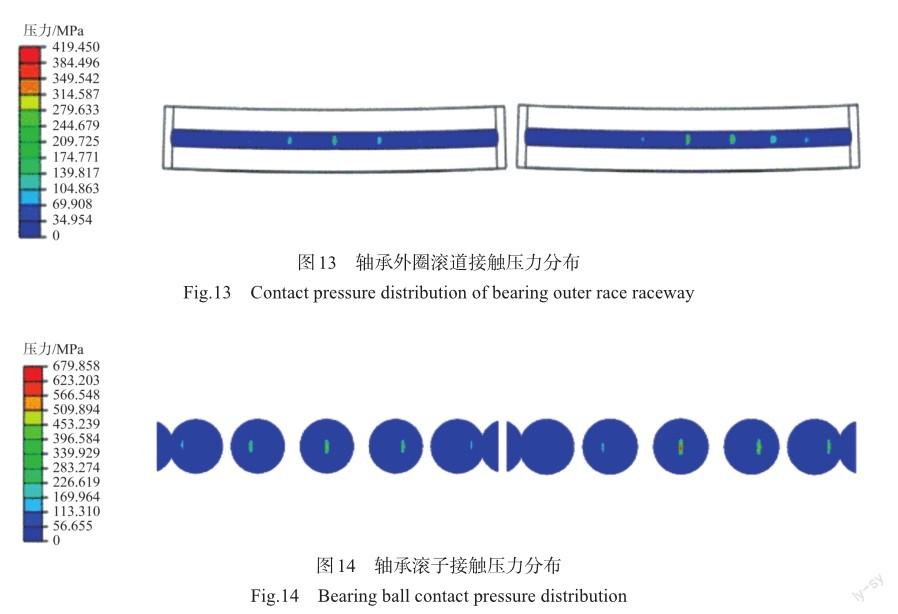

柔性轴承的复杂径向变形除影响柔轮齿廓设计外,轴承内部的接触压力分布也会对轴承的寿命产生重要影响。图13为轴承外圈在空载和负载情况下的应力分布云图。从图13中可知,在空载状态下轴承外圈长轴端接触滚子总数为5个,且滚子在长轴两侧对称分布,滚子与滚道沿着长轴方向呈细长椭圆形接触;空载下外圈滚道上最大接触压力为318.3MPa,而加载后外圈滚道最大压力上升到了419.45MPa,滚道上的接触压力分布规律显著发生变形,其压力分布不再对称,而是向长轴的一侧偏移。

图14给出了轴承空载和加载下滚子与外圈接触时滚子的接触压力分布情况。从图中可知,滚子上接触压力呈现细长椭圆形,加载前与外圈接触的滚子位置具有最大接触应力为529.1MPa,而加载后该位置的接触压力上升到679.9MPa,且滚子压力分布也与滚道类似,沿着长轴一侧偏移。

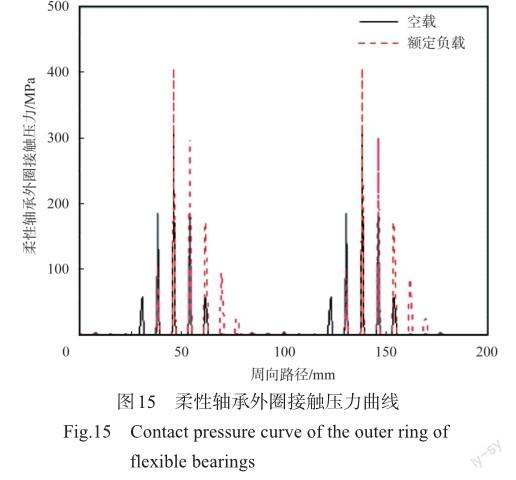

为了进一步分析轴承上的压力变化情况,图15给出了轴承外圈滚道上压力在加载前和加载后沿着周向的分布情况。滚子和内圈滚道上加载前后压力分布与之相似,此处不赘述。加载后滚道压力峰值显著升高,且压力分布不再沿着长轴对称,而是出现明显的位置偏载,除了位置偏载外,其压力沿着扭矩的周向作用方向从长轴位置沿着一侧逐渐减小。通过上述分析结果可知,柔性轴承滚道上的压力分布与目前理论计算时假设的轴承压力分布显著不同。

4 结论

通过研究,可以得出以下结论:

(1)当负载从20N·m增至67N·m时,柔轮与刚轮的最大接触压力只增加了约14%,啮合齿对数增加了约68%,表明柔轮可以在负载变化下通过有效的周向的弹性变形实现载荷在齿对间的重新分配,负载的变化并不会显著引起啮合齿对的接触压力的变化。

(2)不同载荷下柔轮的Mises应力分布规律几乎一致,柔轮的最大等效Mises应力位于筒体与帽底过渡圆弧处的长轴与短轴对应位置。随着负载的增加,切应力上升幅度大,剪切失效是柔轮杯底断裂的主要原因。随着负载的增加,柔轮的最大径向变形量逐渐减小,变化最大的位置并不是柔轮端面,而在柔轮轴向最大啮合深度位置,该位置啮合齿数宽度最长而且啮合齿数最多,分担了绝大部分负载。

(3)轴承外圈呈现出喇叭口的变形是柔轮径向变形量沿着轴向呈现出非线性的主要原因。加载前,轴承滚道和滚珠的压力沿长轴两侧对称分布,加载后其压力分布会发生明显的位置偏移。这些分析结果可以为柔轮齿廓设计和实际减速器寿命研究提供理论支撑和帮助。

参考文献

[1]向珍琳,李霆,杨林,等. 谐波减速器研究现状及问题研究[J].机械传动,2020,44(7): 151-162. Xiang Zhenlin, Li Ting, Yang Lin, et al. Study on status and problem research of harmonic gear drive[J]. Journal of Mechanical Transmission, 2020, 44(7): 151-162.(in Chinese)

[2]王亚晖,刘积昊,管恩广,等. 谐波减速器疲劳失效特征分析[J]. 机床与液压,2021, 49(23): 159-164. Wang Yahui, Liu Jihao, Guan Enguang, et al. Analysis of fatigue failure characteristics of harmonic reducer[J]. Machine Tool & Hydraulics, 2021, 49(23): 159-164.(in Chinese)

[3]李谦,左昱昱. 谐波减速器柔轮失效模式分析[J]. 机器人技术与应用,2013(2): 37-38. Li Qian, Zuo Yuyu. Harmonic reducer flex wheel failure mode analysis[J]. Robot Technique and Application, 2013(2): 37-38.(in Chinese)

[4]王軒,冮庆庸,张世秋. 平纹编织面板泡沫夹芯结构修补后侧向压缩有限元渐进失效分析[J]. 航空科学技术,2022,33(4): 81-93. Wang Xuan, Gang Qingyong, Zhang Shiqiu. Progressive failure analysis of repaired foam sandwich structure with plain weave faceplate under edgewise compression[J]. Aeronautical Science & Technology, 2022, 33(4): 81-93.(in Chinese)

[5]陈嘉,李雪兵,徐忠楠,等. 空基回收无人机头部扰流场CFD仿真与分析[J]. 航空科学技术,2022,33(10): 103-110. Chen Jia, Li Xuebing, Xu Zhongnan, et al. CFD simulation and analysis of aerial recovery UAV bow wave[J]. Aeronautical Science & Technology, 2022, 33(10): 103-110.(in Chinese)

[6]张宁,张英杰,李阳帆. 考虑齿轮形变的谐波减速器齿廓优化方法[J]. 西安交通大学学报,2019,53(12): 31-37. Zhang Ning, Zhang Yingjie, Li Yangfan. Optimization method for double-arc tooth profile of harmonic reducer[J]. Journal of Xi’an Jiaotong University, 2019, 53(12): 31-37.(in Chinese)

[7]張超,王少萍,邵靖宇. 基于ANSYS的谐波齿轮减速器疲劳寿命仿真分析[J]. 液压气动与密封,2012,32(8): 72-74. Zhang Chao, Wang Shaoping, Shao Jingyu. Simulation analysis of harmonic gear reducer fatigue life based on ANSYS[J]. Hydraulics Pneumatics & Seals, 2012, 32(8): 72-74.(in Chinese)

[8]杨宇通,曾星宇,石崟,等. 柔性轴承设计参数对谐波减速器柔轮疲劳寿命的影响规律[J]. 机电信息,2020(17): 53-55. Yang Yutong, Zeng Xingyu, Shi Yin, et al. The influence of flexible bearing design parameters on the fatigue life of the soft wheel of harmonic reducer[J]. Mechanical and Electrical Information, 2020(17): 53-55.(in Chinese)

[9]Liu Chunjian, Chen Lijie, Wei Cheng. Deformation and stress analysis of flexspline in harmonic drive based on finite element method[J]. International Journal of Science, 2015, 2(1): 96-100.

[10]Dong Huimin, Zhu Zhengdu, Zhou Weidong, et al. Dynamic simulation of harmonic gear drives considering tooth profiles parameters optimization[J]. Journal of Computers, 2012, 7(6): 1419-1436.

[11]王亚珍,赵坤,姜祎, 等. 预应力对柔性薄壁轴承疲劳寿命的影响[J]. 润滑与密封,2017,42(3): 54-58. Wang Yazhen, Zhao Kun, Jiang Yi, et al. Influence of prestress on fatigue life of flexible thin wall bearings[J]. Lubrication Engineering, 2017, 42(3): 54-58.(in Chinese)

[12]张林川,王家序,秦德成,等. 沟曲率半径系数对柔性轴承应力的影响[J]. 机械科学与技术,2013,32(5): 652-655. Zhang Linchuan, Wang Jiaxu, Qin Decheng, et al. Effects of the groove curvature radius coefficients on the flexible bearing’s stress[J]. Mechanical Science and Technology for Aerospace Engineering, 2013, 32(5): 652-655.(in Chinese)

[13]杨超凡,郭栋祥,袁卓俊. 谐波减速器礼帽形柔轮应力应变分析与参数优化[J]. 舰船电子工程,2021, 41(2): 164-168. Yang Chaofan, Guo Dongxiang, Yuan Zhuojun. Stress-strain analysis and optimization of top hat-shaped flexspline for harmonic drive[J]. Ship Electronic Engineering, 2021, 41(2): 164-168.(in Chinese)

[14]Chen Xiaoxia, Lin Shuzhong, Xing Jingzhong. Modeling of flexspline and contact analysis of harmonic drive[J]. Key Engineering Materials, 2010, 419: 597-600.

Meshing Characteristics and Stress Deformation Analysis on Harmonic Reducer

Wang Peisheng, Zhao Chen, Li Junyang, Zhou Zhi, Yan Hai, Hu Jincheng

State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400044, China

Abstract: Flexspline and flexible bearings are the core parts of harmonic reducers, and fatigue failure often occurs due to alternating loads. In order to analyze the deformation law and stress distribution of flexspline and bearings of harmonic reducers more accurately, a topper harmonic reducer model with complete flexible bearings is established, and the stress distribution and deformation law of flexspline and flexible bearings under different loads are analyzed by finite element method. The results show that the load change does not significantly affect the contact pressure change between the flexspline and the rigid gear pair. The load mainly leads to the change of shear stress of the flexspline barrel, and the shear failure is the main reason for the fracture of the bottom of the flexspline. The bearing roller and raceway pressure distribution has obvious position bias load after loading, which is significantly different from the bearing pressure distribution assumed in the current theoretical calculation. The analysis results of this paper can provide a reference for the modification of cams and flexspline and the fatigue life of flexspline.

Key Words: harmonic reducer; finite element simulation; flexible bearings; stress distribution; deformation law