苯并噁嗪树脂的研究进展

步同安 刘占鑫 杨家乐 刘红影 肖永栋

(1 北京玻钢院复合材料有限公司,北京 102101)

(2 特种纤维复合材料国家重点实验室,北京 102101)

文 摘 苯并噁嗪树脂作为新型热固性树脂,已在电子封装、航空航天、轨道交通等领域开展了广泛应用。本文概述了苯并噁嗪树脂单体的制备、开环聚合机理,阐述了苯并噁嗪树脂在提高耐热性、增强韧性等方面的研究进展,介绍了苯并噁嗪树脂在预浸料、RTM等复合材料成型工艺中的应用,最后展望了苯并噁嗪树脂及其复合材料的发展趋势。

0 引言

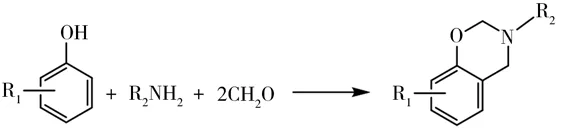

苯并噁嗪树脂在固化过程中无小分子物质释放,具有良好的阻燃性、耐高温性和力学性能[1]。苯并噁嗪单体最早由HOLLY 和COPY 使用伯胺类化合物、甲醛和酚类化合物经Mannich 反应制得[2],反应路线如图1所示。

图1 苯并噁嗪单体合成路线Fig.1 Synthesis and structure of benzoxazine

苯并噁嗪在没有催化剂条件下,只通过加热就可以固化,形成类似于酚醛树脂结构的热固性树脂,因此苯并噁嗪树脂也被称为新型酚醛树脂,其开环固化反应如图2所示[3],其中R1与R2可以为相同或不同的基团。

图2 苯并噁嗪的开环聚合Fig.2 Ring-Opening Polymerization of Benzoxazines

1 苯并噁嗪树脂的合成

苯并噁嗪一般由胺类化合物、酚类化合物以及甲醛或聚甲醛按一定摩尔比在加热条件下反应制备[4],选取不同酚源和胺源可改变苯并噁嗪单体的分子结构[5]。因此,苯并噁嗪的分子设计性具有灵活多样的特点。通常酚类、胺类和多聚甲醛以1∶2∶1的摩尔比反应,根据制备苯并噁嗪树脂所用的反应原料和反应路径的不同,其制备路线主要分为三种:伯胺路线[6]、三嗪路线[7]和水杨醛路线[8]。

1.1 伯胺路线

伯胺路线是伯胺、多聚甲醛与酚类化合物按摩尔比1∶2∶1 经曼尼希缩合反应制备苯并噁嗪单体的路线,其反应如图3 所示[9]。伯胺路线通常反应温度为80~110 °C,可在无溶剂或有溶剂体系中反应。当制备苯并噁嗪单体是在溶剂中反应时,甲苯、乙酸乙酯、二氧六环是该反应的常用溶剂。

图3 伯胺路线合成苯并噁嗪Fig.3 Synthesis of benzoxaziyune by primary amine route

SINI等[10]以4-羟基(苯基氨基甲基)苯酚(HPAMP)为原料,与多聚甲醛和苯胺在氯仿中发生伯胺的曼尼希缩合反应,制备了二官能度苯并恶嗪单体。ZHANG等[6]以对-羟基苯甲醛、多聚甲醛和2-氨基-6-甲基吡啶为原料,成功制备了一种含苯甲醛和甲基吡啶的新型苯并恶嗪单体,其反应式如图4所示。

图4 含苯甲醛和甲基吡啶的苯并恶嗪的制备Fig.4 Preparation of benzoxazine containing benzaldehyde and methylpyridine

由于伯胺路线应可以一步合成苯并噁嗪单体,该制备方法也称为“一步法”。伯胺路线具有反应过程简单、条件温和以及操作过程安全等优点,是制备苯并噁嗪最广泛的路线,并已在工业上获得应用。

1.2 三嗪路线

三嗪路线首先由伯胺和多聚甲醛反应制备三嗪,将三嗪分离提纯后再与多聚甲醛和酚类化合物反应制备苯并噁嗪,其反应历程如图5所示[11]。

图5 三嗪路线合成苯并噁嗪Fig.5 Synthesis of benzoxazine by triazine route

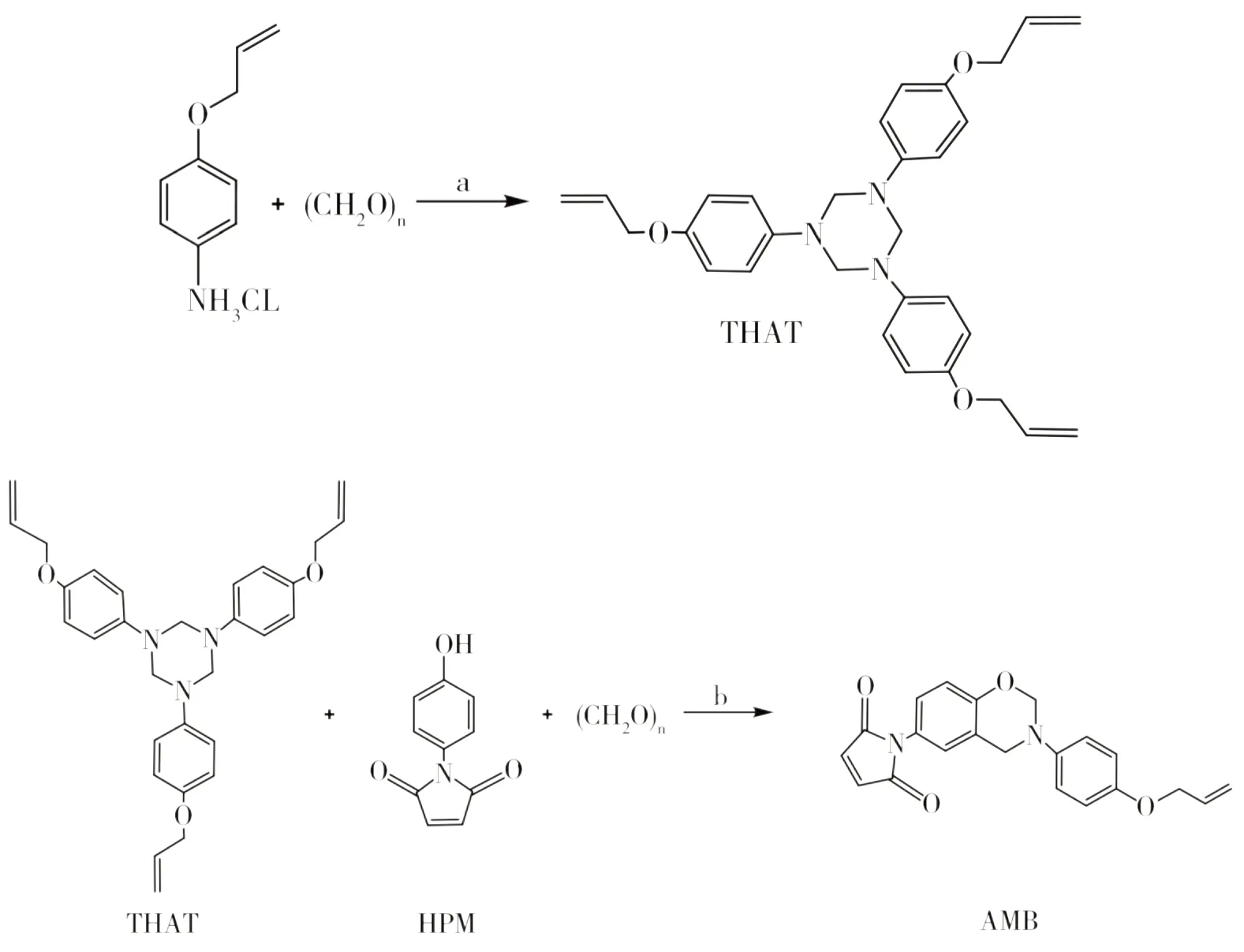

RONDA 等[7]将伯胺和多聚甲醛生成的三嗪中间体与4-羟基苯甲酸反应,成功制备了含羧基的苯并噁嗪,如图6 所示。LIU 等[12]先以4-(烯丙基)-N-氯代苯胺和多聚甲醛合成三嗪(THAT)中间体,并进一步与多聚甲醛和含有马来酰亚胺基团的酚类化合物反应合成了苯并噁嗪单体。

图6 苯并噁嗪的合成路线Fig.6 The synthetic route of benzoxazine

三嗪作为制备苯并噁嗪的活性中间体,需要对其进行分离提纯。但提纯过程繁琐,不利于工业化应用。并且使用三嗪路线合成苯并噁嗪反应温度通常在100 ℃以上,所用温度较高存在能源耗费问题,因此工业上一般不使用该路线。

1.3 水杨醛路线

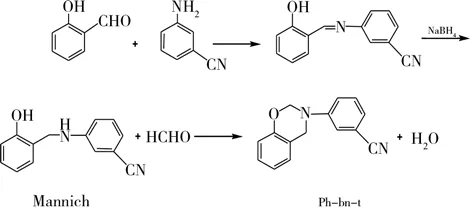

水杨醛路线的反应历程如图7所示,第一步反应是水杨醛与伯胺制备Schiff 碱,第二步是将Schiff 碱通过硼氢化钠还原并生成Mannich 碱,第三步是Mannich碱与甲醛反应合成苯并噁嗪[13]。

图7 水杨醛路线合成苯并噁嗪Fig.7 Synthesis of benzoxazine by salicylaldehyde route

MENG 等[8]以二氧六环为溶剂,采用间氨基苯甲腈、水杨醛和多聚甲醛为原料,通过水杨醛路线成功的合成了含氰基苯并噁嗪,其反应如图8 所示。LIN等人[14]也采用水杨醛路线制备了一系列二胺型苯并噁嗪。采用水杨醛路线合成苯并噁嗪的过程繁琐、路线较长、原料成本较高、加氢还原对温度要求高等问题,目前在工业上未获得应用。

图8 水杨醛路线合成苯并噁嗪Fig.8 Synthesis of benzoxazine by salicylaldehyde route

2 苯并噁嗪树脂的固化机理

研究苯并噁嗪结构中的噁嗪环化学结构,对研究苯并噁嗪固化机理具有重要作用。苯并噁嗪单晶X-射线衍射研究表明,苯并噁嗪结构中的噁嗪环趋向于畸形椅式构象,分子结构中存在较大环张力。环张力的存在促使苯并噁嗪能在特定条件下发生开环聚合反应[15]。此外,噁嗪环中的Lewis 碱性使噁嗪环上的N和O原子成为阳离子聚合的引发位点,开环聚合反应倾向于阳离子聚合机理[16]。因为O 原子具有更高的负电荷分布(O,-0.311;N,-0.270),根据能量最低原则可以得出,O原子更可能成为聚合的活性位点。BURKE 等[17]最早对苯并噁嗪的开环反应进行了报道。目前,苯并噁嗪典型聚合方法主要是热引发聚合、酸催化聚合、光引发聚合。

2.1 热引发聚合

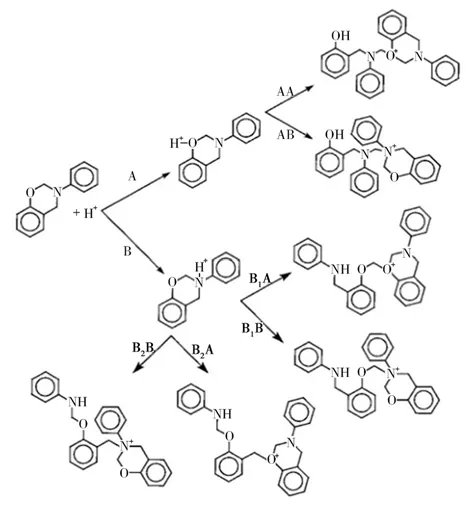

苯并噁嗪单体可在无催化剂的条件下经加热发生开环聚合,开环过程中生成的酚羟基可以进一步催化苯并噁嗪发生热固化,使苯并噁嗪单体具有自催化的特点[18]。以图9苯并噁嗪的热引发聚合为例[19],在160 ℃固化初期,单体发生开环并产生大量碳正离子和亚胺正离子活性中间体,其中亚胺离子中的部分C—N键发生断裂并形成分子量较小的Schiff碱。当温度升高至180 ℃时,噁嗪环的开环速率会进一步增加并产生更多Schiff碱结构,进而三聚成三嗪化合物。在固化阶段,中间体会被迅速消耗,碳正离子中间体会进攻电负性的苯氧基邻位交联点形成酚Mannich桥结构。当继续升温至200 ℃时,Mannich桥中的C—N键会断裂并形成稳定的亚甲基桥结构。

图9 苯并噁嗪的热引发聚合过程Fig.9 Thermal initiation polymerization of benzoxazine

2.2 酸催化聚合

促使苯并噁嗪开环的酸催化剂主要有路易斯酸、有机酸以及叔胺类化合物[20]。ISHIDA 和RODRIGUEZ 研究了不同的酸对苯并噁嗪聚合反应的影响[21],研究表明,在耐温性方面用强羧酸固化的聚苯并噁嗪不如用弱羧酸固化的聚苯并噁嗪[22]。XIAO 等[23]以草酸替代盐酸在室温下诱导苯并噁嗪单体开环聚合并制备了苯并噁嗪气凝胶,如图10 所示,H+引发苯并噁嗪单体开环形成亚胺离子和碳正离子,碳正离子优先进攻苯氧基的邻位并生成Mannich 桥结构而实现链的增长。WANG 等[24]对阳离子引发剂、阴离子引发剂和自由基引发剂进行对比,证明了苯并噁嗪可在室温下被某些Lewis 酸催化聚合。

图10 草酸催化苯并噁嗪单体聚合Fig.10 Oxalic acid catalyzed polymerization of benzoxazine monomer

2.3 光引发聚合

光引发聚合指在可见光或紫外光照射下,直接引发的聚合反应或光引发剂诱发的光聚合反应[25]。苯并噁嗪单体或引发剂在可见光或紫外光的照射下会吸收光能,经激发后使聚合物电离(键断裂)进而发生光化学反应,产生活性中间体。光引发聚合与热固化相比具有独特的技术优势,例如固化速度快、环境友好、低成本、低能耗等。此外,与热固化相比,光引发聚合可用来制造结构复杂的大型构件。KASAPOGL 等[26]以六氟磷酸二苯碘铵和六氟磷酸三苯磺胺为引发剂,探究了单官能团苯并噁嗪光引发聚合反应,通过DMPA 的光解实验测试了光化学生成的阳离子对苯并噁嗪聚合反应的影响,结果表明DMPA 光解形成的碳自由基被氧化成碳正离子后能够引发苯并噁嗪聚合。同时,活性阳离子会使苯并噁嗪上O原子和N原子开环,两种形式会贯穿苯并噁嗪固化的整个过程,如图11所示。

图11 光引发苯并噁嗪开环的过程Fig.11 Photoinduced ring opening of benzoxazine

3 苯并噁嗪树脂的改性

苯并噁嗪具有优异的力学、热学和阻燃性能,但存在固化产物脆性较大、固化温度高等缺点,这些缺点限制了苯并噁嗪在高性能树脂基复合材料方面的进一步应用[27]。为解决苯并噁嗪树脂固化温度高、产物脆性大的问题,国内外学者对苯并噁嗪改性开展了大量研究,主要包括:(1)合成新结构苯并噁嗪;(2)共混改性;(3)共聚改性。

3.1 合成新结构的苯并噁嗪

在合成苯并噁嗪单体的过程中,通过采用具有不同分子结构的酚源与胺源,可以在苯并噁嗪分子结构中引入环氧基、炔丙基等反应性基团,可有效提高苯并噁嗪单体的反应活性,并可调控苯并噁嗪树脂的力学和热学性能。ALLEN等[28]合成了一系列基于脂肪族二胺的苯并噁嗪单体,通过改变脂肪链长度有效调控苯并噁嗪单体的反应活性,短脂肪链的二胺基苯并噁嗪可在较低温度下聚合并得到具有较高玻璃化转变温度(Tg)的苯并噁嗪聚合物。AGAG T等[29]以4,4-二氨基二苯砜、多聚甲醛和苯酚为原料合成了高纯度苯并噁嗪单体,固化后产物的5%和10%分解温度分别为324 ℃和368 ℃,产物热稳定性得到有效提高。

3.2 共混改性

共混改性是通过在树脂基体中添加无机粒子、橡胶弹性体等以提高苯并噁嗪树脂基材料的韧性、耐热性等[30]。在苯并噁嗪树脂基复合材料的共混改性中,橡胶弹性体共混增韧改性占据重要的位置,其机理主要是橡胶弹性体以颗粒形态分散于固化产物中,当体系受到外界冲击时,橡胶弹性体会发生塑性变形,与树脂基体界面产生微小裂纹而消耗外力,有效阻止裂纹扩展。GRISHCHUK 等[31]以环氧封端的丁腈橡胶(ETBN)为增韧剂,对苯并噁嗪/环氧(BOX/EP)体系增韧改性,ETBN 在BOX/EP 基体中形成了微米级的水滴状海岛结构,固化产物韧性得到显著提升。SUWITANINGSIH 等[32]采用ATBN、CTBN 和ETBN 三种不同端基丁腈橡胶对苯并噁嗪树脂进行增韧,研究表明ATBN 的增韧效果优于CTBN 和ETBN,当ATBN含量为5%(w)时,产物的拉伸强度提升60%,断裂伸长率提升27.3%。

苯并噁嗪体系中引入无机粒子,是提高产物玻璃化转变温度(Tg)的重要方式,同时,添加无机粒子也可提高产物的力学、介电、阻燃等性能。共混改性中常用的无机填料主要有SiO2、CaCO3、ZrO2、玻璃微球、层状硅酸盐等[33-34]。AGAG等[35]通过溶胶-凝胶法将TiO2引入到聚苯并恶嗪树脂中,增加了固化产物的储能模量和热稳定性。LIU等[36]将纳米氮化硅(SN)引入到苯并恶嗪体系中,在SN含量为30%(w)时,产物的储能模量较未改性提升2 GPa,拉伸模量提高45.3%。

3.3 共聚改性

苯并恶嗪开环聚合会生成大量酚Mannich 桥结构,导致苯并恶嗪交联网中产生大量分子内或分子间氢键。氢键会促使体系模量增加,也会导致体系脆性增大[37]。研究表明,苯并恶嗪树脂与环氧树脂共聚,可消耗苯并恶嗪的酚羟基,增加体系交联密度并在共聚的交联网络中提供额外的活性点。LI等[38]通过共聚改性的方式制备了苯并恶嗪、氰酸酯和环氧树脂三元共聚物,与纯聚苯并恶嗪树脂相比,三元共聚物的交联密度得到有效提高,共聚物玻璃化转变温度得到明显提升,共聚物的力学和介电性能也优于纯苯并恶嗪树脂体系。

LIU等[39]用双酚A二缩水甘油醚环氧树脂与乙炔端基BZ共聚,在不牺牲热学性能的前提下,提高了产品的可加工性和粘接性能。PATIL等[40]合成了生物基腰果酚BZ与各种EP共聚,热稳定性在800 ℃时,BZ-EP共聚物比PBZ的碳收率低,与PBZ相比,聚BZ-EP双交联网络具有较高的耐化学和耐溶剂性能。在所研究的BZ-EP共聚物中,当环氧含量为45%时,共聚物的正急剧下降,且当BZ与环氧含量相等时,BZ-EP共聚物的Tg低于纯PBZ的Tg。EP含量高的样品(EP>45%)力学性能较差。这是因为嗯嗪开环反应生成的酚类基团不仅可以催化共聚反应,而且可以作为反应物参与反应,当组分的化学计量比接近时,未反应的或小分子的环氧分子可能被保留下来,干扰网络的形成或起塑化剂的作用。WANG、ZHAO等人[41-42]采用热固性间苯二酚酚醛树脂(RP)和间苯二酚环氧树脂(RE)为改性剂,对双酚A-苯胺型苯并噁嗪(BA-a)树脂进行改性。结果表明,间苯二酚酚醛树脂和间苯二酚环氧树脂的引入对苯并噁嗪的改性具有协同作用,缩短了共混体系的凝胶化时间,凝胶活化能降低了10.9%。这表明RP与RE的加入不仅可促进BA-a的开环反应,降低聚合反应固化温度,而且保持了较高的玻璃化转变温度(>200 ℃),而且聚合物的热稳定性能得到提升,残碳率提高约9.5%。酚醛树脂作为酚羟基提供者,也可以与BZ共聚反应,得到BZ-酚醛共聚物。RIMDUSIT等[43]在BZEP共聚体系中加入酚醛树脂,体系可在较低的温度下固化。酚醛树脂主要作为三元体系的引发剂,而环氧组分可以降低熔体黏度、提高聚合物的柔韧性和交联密度,PBZ赋予三元体系热稳定性和力学性能,以及较低的吸水率。在-140~350 ℃的温度范围内,完全固化的三元体系的机械弛豫谱显示出4种类型的弛豫转变,三元体系具有作为电子封装模塑化合物的潜在用途。PU改性的PBZ在不牺牲基体热力学性能的情况下,可以在加工和韧性改善方面产生显著影响,PU的异氰酸酯基团也会影响BZ单体的固化过程。WANG等[44]采用环氧基缩水甘油醇对超支化PU进行功能化,制备了不同环氧值的新型环氧端超支化聚氨酯(EHPU)/4-二氨基甲烷基二苯并噁嗪树脂共聚物,EHPU/BZ树脂韧性明显提高。WANG等[45]制备了喹啉基三马来酰亚胺(TQMI)与3-苯基-3,4-二氢-1h-1,3-苯并嗯嗪(P-a)的共聚合物,TQMI的加入显著提高了苯并嗯嗪树脂的热稳定性、Tg和极限氧指数。DSC研究显示共聚物出现明显的双放热峰,表明不同类型马来酰亚胺基团的固化行为存在差异。

4 复合材料用苯并噁嗪树脂

先进树脂基复合材料已广泛应用于航空航天领域。复合材料一般由树脂基体和增强体组成,增强体主要有碳纤维、玻璃纤维、石英纤维等,树脂基体主要有环氧树脂、酚醛树脂、双马来酰亚胺树脂等。苯并噁嗪树脂是一种新型的热固性树脂,固化过程后产品尺寸变化几乎为零,产品具有高的热稳定性、良好的阻燃性和优异的电性能等,因此苯并噁嗪树脂自问世以来得到广泛的关注。目前用于苯并噁嗪复合材料成型工艺主要有预浸料成型工艺,RTM灌注成型工艺等。

4.1 预浸料成型工艺

预浸料是指树脂基体在一定条件下浸渍纤维或织物制备的树脂基体与增强体的组合物,是铺覆、模压、缠绕等复合材料成型过程的原料,是复合材料制备的中间材料。目前制备预浸料的方法主要有溶液法(溶液浸渍法)和热熔法(热熔预浸法)两种。

4.1.1 溶液法

溶液法是将热固性树脂溶于低黏度、低沸点溶剂中,然后将增强体按一定条件浸渍树脂胶液,再将溶剂蒸干而制备预浸料的方法。二胺型苯并噁嗪树脂黏度较高,通常采用溶液法制备预浸料。但纯苯并噁嗪预浸料的固化温度高,因此常添加催化剂以催化苯并噁嗪开环聚合。四川大学GU Yi 等[46]基于苯并噁嗪中间体溶液,采用环氧树脂和催化剂改性苯并噁嗪树脂,制备的玻璃布层压板在电机绝缘材料、干式变压器等领域得到应用。

汉高(Henkel)公司开发的碳纤维增强苯并噁嗪预浸料,已在空客A380 等飞机舱内应用,替代了之前使用的双马来酰亚胺预浸料。与苯并噁嗪预浸料相比,双马来酰亚胺预浸料价格昂贵,固化时间长,产品成本高。而苯并噁嗪树脂基预浸料能较好的平衡性能、生产成本和工艺性能,加之飞机舱内用复合材料必须满足阻燃、低烟、低毒(FST)原则,苯并噁嗪树脂满足了产品性能、工艺性和降低成本的需求。瑞士固瑞特(Gurit)公司也开发了飞机舱内用阻燃苯并噁嗪树脂PB1000,PB1000 树脂有较长储存期,优异的FST性能,在固化过程中无小分子释放。

溶液法虽工艺简单,但树脂含量难以均匀控制、预浸料批次稳定性差。制备预浸料过程中所用的甲苯、丙酮等溶剂对人身健康和自然环境具有危害,且溶液法制备的预浸料在成型时易形成气泡等缺陷,影响产品的质量和稳定性。

4.1.2 热熔法

热熔法在制备预浸料过程中不需要添加溶剂,避免了溶液法因溶剂存在所带来的诸多影响,具有胶含量易控、绿色无污染等优点。质量要求严格、性能要求高的预浸料基本采用热熔法制备。

国内对热熔苯并噁嗪预浸料的报道不多,四川大学RAN等[47]通过三官能度环氧改性苯并噁嗪树脂,制备了适合热熔工艺的阻燃型苯并噁嗪树脂,采用间苯二酚调节苯并噁嗪可进一步调控树脂的黏度。LI等[48]采用四官能环氧树脂提高二胺型苯并噁嗪的交联密度和黏接强度,引入4,4′-二氨基二苯砜提升苯并恶嗪和环氧树脂的反应活性,降低了复合材料的成型温度。Shi等[49]基于热熔工艺研制了SW280玻璃布/苯并噁嗪预浸料,固化物玻璃化转变温度为200 ℃,复合材料具有优异的阻燃性能,氧指数大于58%。

4.2 苯并噁嗪RTM工艺

RTM 成型工艺是低黏度树脂在闭合模具内流动浸渍增强体并固化成型的一种工艺。目前苯并噁嗪树脂RTM 成型工艺较为成熟,RAN 等[50]对RTM 成型用苯并噁嗪树脂做了详细研究,主要是以MDA 型苯并噁嗪树脂和含烯丙基低黏度单官能树脂为主体树脂。中北大学WANG 等[51]将双环苯并噁嗪与单环苯并噁嗪、含醛基的苯并噁嗪树脂混合,开发出了一系列性能优异的RTM 用苯并噁嗪树脂体系。LIANG等[52]以MA 型苯并噁嗪为基体,通过RTM 工艺制备了碳/苯并噁嗪复合材料。

4.3 苯并噁嗪树脂的应用

苯并噁嗪作为一种新型热固性树脂,由于其优异的性能而被受到广泛关注,是一种具有较大潜力的高性能树脂基体[53]。苯并噁嗪树脂的合成方法简单、熔融黏度低、聚合时无小分子放出、产品孔隙率低、高热稳定性、高玻璃化转变温度(Tg)[54]、聚合过程中体积变化接近零[55]、优异的机械性能[56]、良好的介电性能[57]等优点。由于这些优良的性能,苯并噁嗪树脂已被广泛应用于烧蚀材料、电子电器、复合材料、航空航天、阻燃材料等高新领域,具有巨大的发展潜力[58-60]。(1)制备耐烧蚀材料:传统的热固性树脂耐热性能不高,通常高温分解后的残碳率都小于50%,而苯并嗯嗦树脂本身的耐热性良好,通过加入耐热性基团后,耐热性更是有显著的提高,尤其是加入炔基、氰基后,氮气氛围中,在800 ℃时的残碳率可高达60%。(2)制备电子封装材料:苯并噁嗪化合物具有黏度较低,吸湿性能低,热性能优异等特点,可作为电子封装材料使用。例如,苯酚型苯并噁嗪化合物具有室温下黏度低的优点,其在密封剂、胶黏剂等方面具有广泛的应用价值。(3)制备复合材料:复合材料近些年来得到了迅猛的发展,作为复合材料的基体树脂材料的高性能化更被研究者所关注。苯并噁嗪作为一种新型热固性树脂,由于其优异的性能而被受到广泛关注,是一种具有较大潜力的高性能树脂基体。

5 展望

苯并噁嗪树脂基复合材料具有尺寸稳定性高、低吸水率、高机械强度、高玻璃化转变温度等优点,已在航空航天、轨道交通、电子电器等领域开展应用,但苯并噁嗪树脂存在固化物脆性较大、树脂固化温度高和低温结晶等问题。因此对苯并噁嗪树脂及其复合材料进行如下展望:

(1)根据苯并噁嗪单体具有分子结构可设计性的特点,在其分子结构上引入活性或功能性官能团,制备高强、高韧、低介电的功能性树脂基体;

(2)通过高活性分子结构设计及催化剂和促进剂调配改性来提高树脂基体的活性,降低苯并噁嗪树脂的固化温度;

(3)改善苯并噁嗪树脂的黏温特性以研制热熔型苯并噁嗪树脂,解决国内航空航天用热熔苯并噁嗪预浸料的“卡脖子”的技术难题;

(4)开展热熔苯并噁嗪树脂的工程化制备研究,开发高性能热熔苯并噁嗪树脂基预浸料及其复合材料,促进苯并噁嗪树脂基复合材料产业发展。