椭圆截面战斗部爆轰驱动壳体的断裂及毁伤特性*

邓宇轩,张先锋,刘 闯,刘均伟,李鹏程,盛 强,肖 川

(1.南京理工大学机械工程学院,江苏 南京 210094;2.北方工业集团公司,北京 100053)

随着高超声速飞行器平台气动外形逐渐趋于异形化,内部有效载荷空间也随之发生结构变化,采用适应其载荷空间截面形状的异形战斗部能够极大地提高载荷空间利用率和战斗部威力。椭圆截面战斗部作为一种典型的非旋转对称异形截面战斗部,近年来已逐步成为研究热点。目前关于椭圆截面战斗部侵彻机理的研究已经趋于成熟,研究发现,椭圆截面弹体侵彻过程中,弹靶响应和破坏模式存在明显的非对称性[1-5]。然而,爆轰驱动下椭圆截面战斗部壳体断裂损伤响应以及破片毁伤特性研究尚处于初步探索阶段,亟待开展系统性研究。

目前,爆轰驱动下壳体断裂损伤方面的研究主要集中于圆形截面战斗部,这也为椭圆截面战斗部的相关研究奠定了扎实的技术基础。汤铁钢等[6]早期通过高速分幅照相技术获得了45 钢柱壳表面裂纹的产生、扩展以及断裂过程。胡海波等[7]发现圆柱壳体在较强的滑移爆轰加载下,金属材料或呈现一种单旋剪切失稳破坏模式,即战斗部壳体上的众多剪切滑移带及断口取向一致化。Hiroe 等[8]、Wang 等[9]和Botvina 等[10]开展了不同材料、壳体壁厚、装药直径、壳体初始缺陷以及不同起爆方式下圆柱形壳体的膨胀断裂试验研究,发现初始缺陷对壳体断裂的影响主要出现在低应变率加载下,而在高应变率下可以忽略不计,同时发现壳体材料仅影响柱壳断裂半径,而对最终形成破片速度无明显影响。在此基础上,Xu 等[11]设计了爆轰波调节装置来控制爆轰波形,实现了对柱形壳体爆轰加载下的破片形状控制,发现剪切断裂在壳体破坏过程中占据主导地位。在爆轰驱动破片毁伤特性方面,经典的Gurney 公式[12]被广泛应用于圆形截面战斗部破片的速度评估,而后续学者们在此基础上进行了大量的修正和改进工作,进一步提高了该公式的适用范围[13-16]。

针对异形截面战斗部,Guo 等[17-19]基于试验与数值模拟相结合的方法获得了D 形截面战斗部在中心点起爆时底部多层预制破片的速度分布以及壳体厚度对破片速度的影响规律。此外,针对棱柱形战斗部,部分学者开展了试验与数值模拟研究,获得了棱柱形战斗部的破片速度分布及飞散特性,相较于圆形截面战斗部,在不同起爆方式下,棱柱形战斗部破片可实现破片聚焦和速度增益效果,大大提高了战斗部的毁伤威力[20-23]。对于椭圆截面战斗部,目前大部分研究主要通过数值模拟获得椭圆截面战斗部破片速度的径向分布特性[24-27]。在试验方面,Deng 等[27]开展了3 种不同装药和壳体质量比的椭圆截面战斗部爆炸驱动试验,获得了破片的径向速度分布规律,提出了短轴破片受长轴壳体反射冲击波的二次驱动加速模型。戴湘晖等[28]对椭圆截面变壁厚侵彻弹体爆炸火球特性以及破片毁伤特性进行了分析,发现短轴方向破片相较于长轴方向具有更强的穿甲毁伤能力。

综上所述,目前针对战斗部爆轰驱动下壳体断裂机制及形成破片的毁伤威力研究主要集中于传统圆形截面战斗部,而针对椭圆截面战斗部的研究主要依赖于数值模拟,且相关的试验工作缺少系统对比,同时,对于椭圆截面战斗部爆轰驱动破片毁伤特性以及壳体断裂损伤机理尚不明确。因此,本文中,拟通过设计5 种装药和壳体质量相同而短长轴比不同的椭圆截面战斗部并开展静爆试验,考察短长轴比对椭圆截面战斗部破片速度和毁伤威力的影响规律,分析椭圆截面战斗部不同位置壳体的断裂损伤特性,以期为高超声速武器的工程化设计和毁伤效应评估提供支撑。

1 战斗部结构参数与试验布局

1.1 战斗部结构

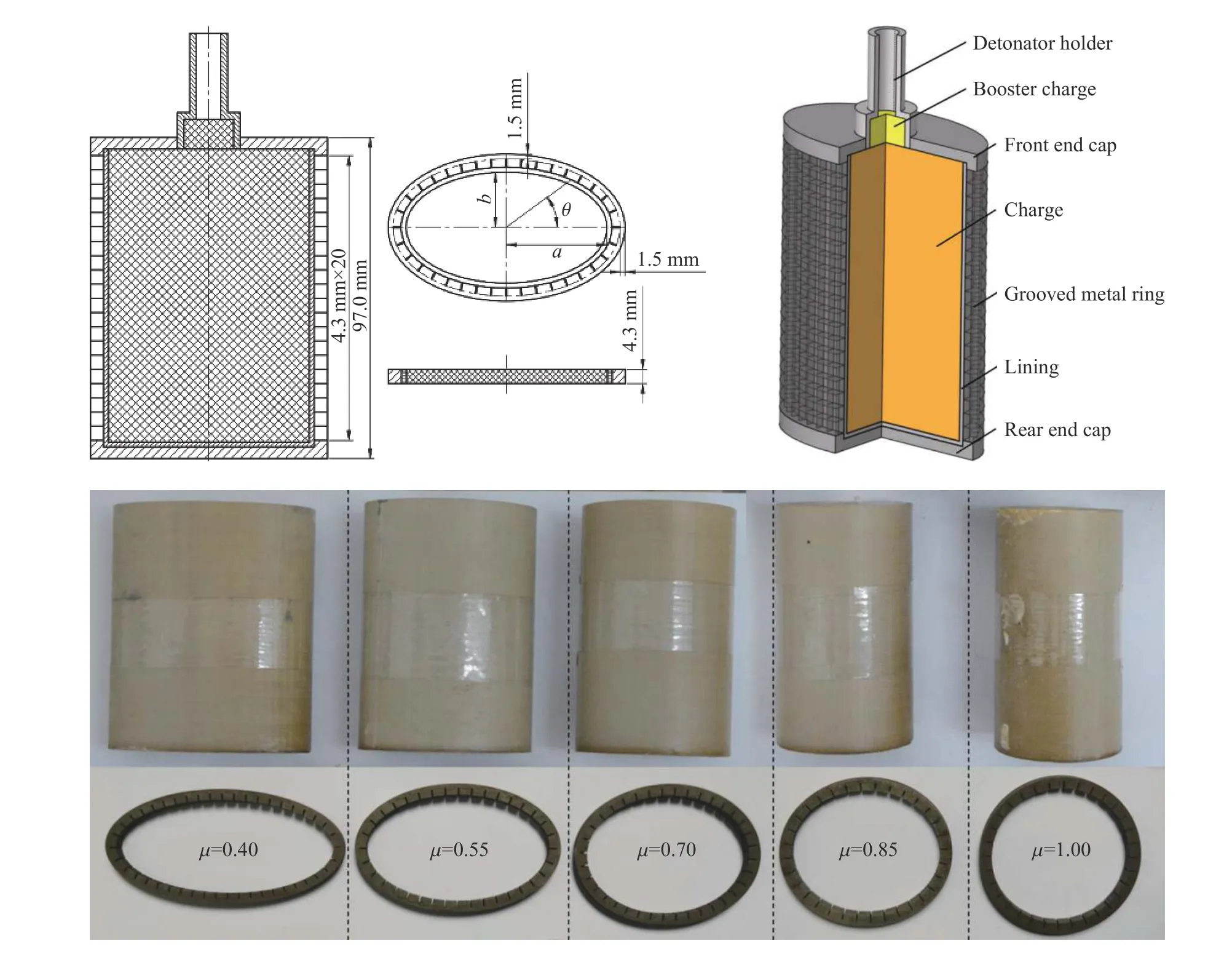

战斗部结构如图1 所示,战斗部主体部分由装药、破片、端盖及铸药模具4 部分组成。为统一表征战斗部截面形状,定义战斗部装药半长轴长度为a,装药半短轴长度为b,短长轴比µ=b/a,战斗部中心与壳体连线定义为方位角θ。为保证不同截面弹体试验结果的可对比性,通过改变壳体厚度d保证每种截面战斗部装药质量C与壳体质量M均保持一致,即装药与壳体质量比β(即C/M)相同而短长轴比µ不同。

图1 战斗部结构Fig.1 Warhead structure

战斗部壳体材料为45 钢,为保证爆轰加载下椭圆截面战斗部壳体断裂形成破片的均匀性,同时考虑到加工及装配经济性,战斗部壳体通过多个破片环组成。加工时,先对整体椭圆壳体进行纵向刻槽,刻槽宽度为0.3 mm,同时考虑到每种椭圆截面战斗部壳体的厚度不尽相同,为尽可能地减小不同截面壳体断裂耗能差异对试验结果的影响,刻槽后保证壳体剩余连接厚度为1.5 mm,再对壳体进行横向切割,最终形成刻槽破片环。每个破片环厚度为4.3 mm,每种战斗部壳体由20 个破片环沿轴向紧密堆叠排列,战斗部整体长度为97.0 mm。战斗部装药内衬为聚醚醚酮(polyetheretherketone,PEEK)材料通过3D 打印形成,内衬厚度1.5 mm;内部主装药为B 炸药,采用铸装炸药以保证炸药密度的均匀性,平均装药密度为1.60 g/cm3;两端端盖与壳体材料相同,均为45 钢,端盖厚度3.5 mm。为了更好地反映现实中杀伤武器作用过程,战斗部起爆方式均采用端面单点中心起爆,战斗部详细参数列于表1 中。

表1 战斗部参数Table 1 Parameters of warhead

1.2 试验布局与测试

试验时,以战斗部截面中心为圆心,以椭圆截面战斗部长轴方向为x轴,短轴方向为y轴。为消除爆炸时地面反射冲击波对试验结果的影响,战斗部放置于距地面高1.3 m 处,载弹平台高1.0 m,炸高筒高度0.27 m,使得弹体中心位置高度在1.3 m。

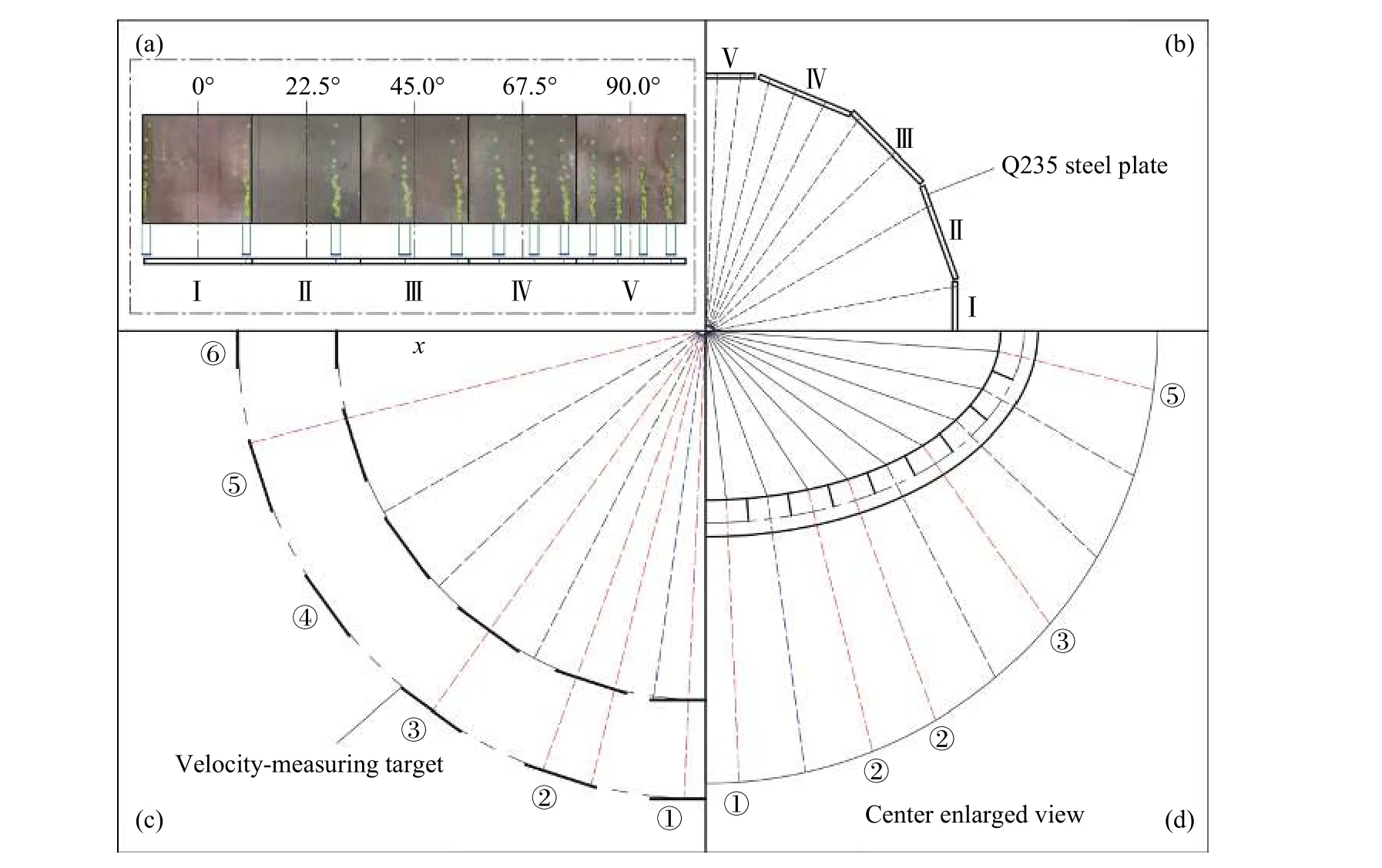

距离战斗部中心2.0 m 处放置第1 层测速靶纸,第2 层测速靶与第1 层测速靶距离460 mm,在第一象限内共设有6 组测速靶,每组间隔18°,从长轴至短轴方向编号分别为①~⑥。在第三象限内距离战斗部中心1.0 m 处放置扇形威力靶,威力靶为厚20 mm 的Q235 钢板,共5 块,从长轴至短轴方向编号分别为Ⅰ~Ⅴ。同时,分别在0°、36°和90°方位角处的测速靶后放置破片回收器(橡胶),以实现对破片的软回收。试验布局如图2 所示。

2 试验结果与讨论

2.1 试验结果

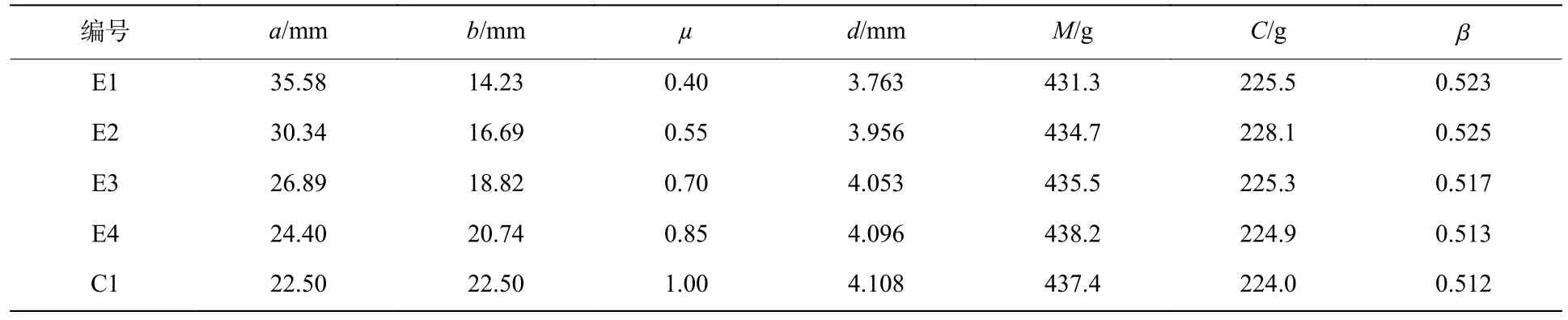

典型椭圆截面战斗部(µ=0.55)与圆形截面战斗部爆轰驱动破片的作用过程如图3 所示。图中:O表示战斗部中心位置,x轴与y轴分别对应长轴和短轴,z轴为战斗部轴向方向。图中不同颜色的虚线框分别框选了不同方位角的轴向破片带,具体方位角在图中标出。通过破片与Q235 钢板碰撞时产生的火光来判断破片撞击时刻,从图3(a)中可以看出,圆形截面战斗部不同方位角破片几乎同时与周向Q235 钢板发生碰撞。图3(b)给出了椭圆截面战斗部破片的着靶过程,从图中可以看出,椭圆截面战斗部不同方位角破片与周向Q235 钢板碰撞时间存在明显差异。起爆后674 µs,短轴附近(θ=90°)破片首先发生碰撞,随着方位角增大,破片依次着靶,至起爆后814 µs 时,长轴方向破片着靶。

油箱是自卸车液压系统最主要的散热方式,因此通过增加油箱的散热表面积可以增加液压系统的散热量,降低油液温度。根据油箱的具体尺寸,油箱表面可增加0.64m2的肋板(图5)。在自卸车液压系统的热力学模型中等效为将油箱表面积增加0.64m2。

图3 不同截面战斗部破片飞散撞击过程Fig.3 Different cross-sectional warhead fragments scattering impact process

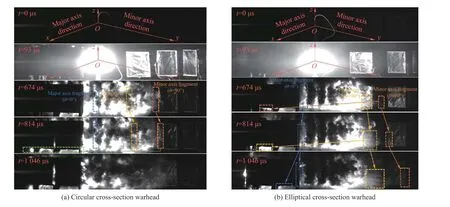

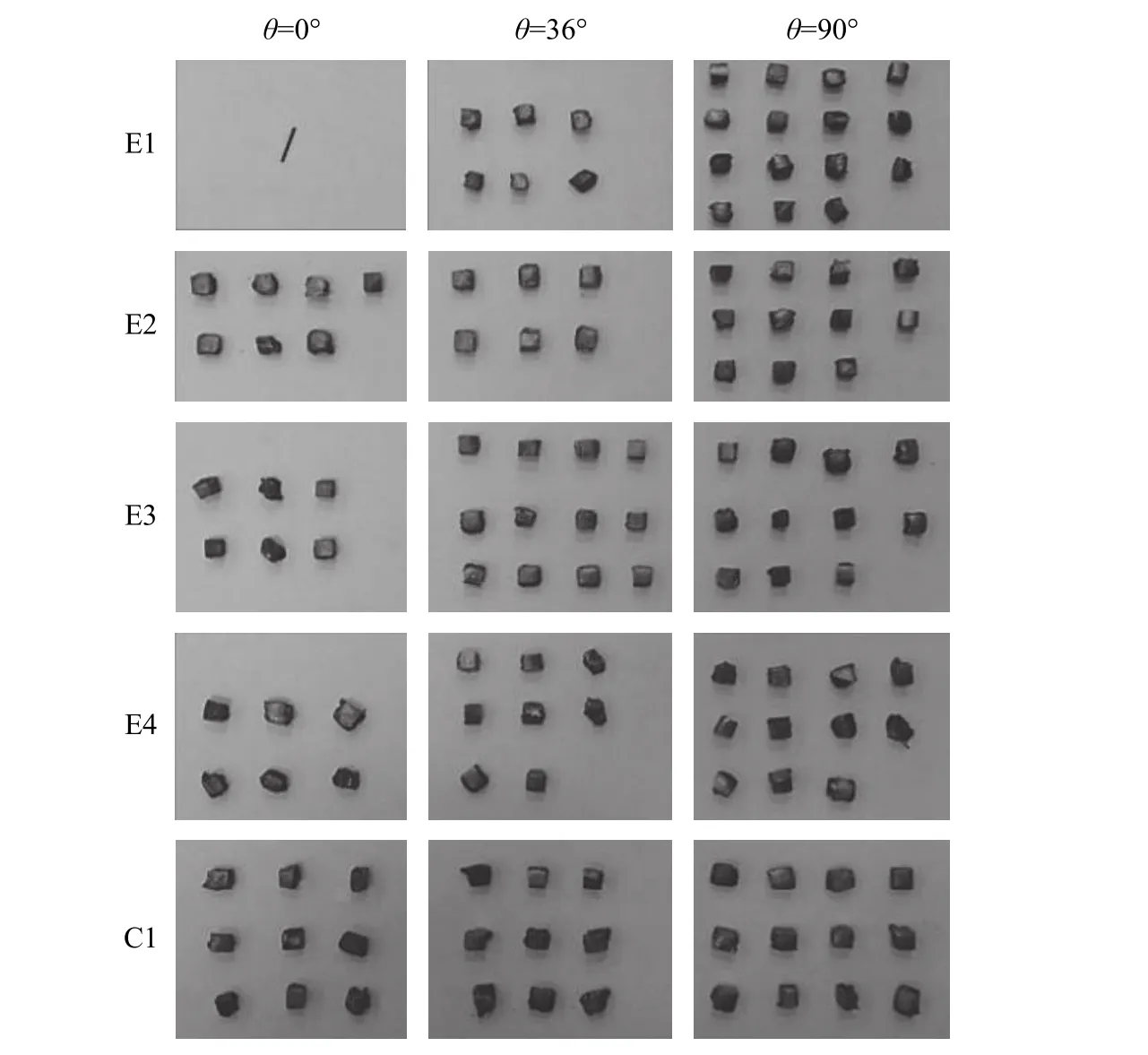

不同短长轴比战斗部轴向破片飞散过程如图4 所示,由于视角与相机拍摄帧率限制,并不能对每发战斗部起爆后的所有破片进行描述,图中仅针对每发战斗部绘制一条典型轴向破片带。受端面稀疏波影响,战斗部轴向破片飞散呈现鼓形分布,且战斗部壳体沿刻槽处发生断裂,并未出现破片连块现象。结合图5 给出的每发战斗部不同位置处回收的破片照片,破片整体结构完好,未发生明显变形,且不同方位角破片在宏观上无明显差异,进一步表明本文中设计的堆叠刻槽破片环式壳体能够有效地反映战斗部破片威力场分布特性。

图4 不同短长轴比战斗部轴向破片飞散过程Fig.4 Axial fragment scattering process of warhead with different minor to major axis ratios

图5 回收破片照片(µ=0.40)Fig.5 Photos of recycle fragments (µ=0.40)

综上所述,在战斗部径向方向,圆形截面战斗部与椭圆截面战斗部在爆轰驱动下壳体破片飞散作用过程存在明显差异,而在战斗部轴向方向,截面形状的影响较小。同时,由于截面形状的不同,爆轰波与不同截面壳体作用过程存在明显的时空差异性,将进一步导致不同截面战斗部壳体在爆轰驱动下的断裂、损伤形式以及破片的毁伤威力存在差异。

2.2 爆轰驱动下椭圆截面战斗部破片损伤及断裂特性

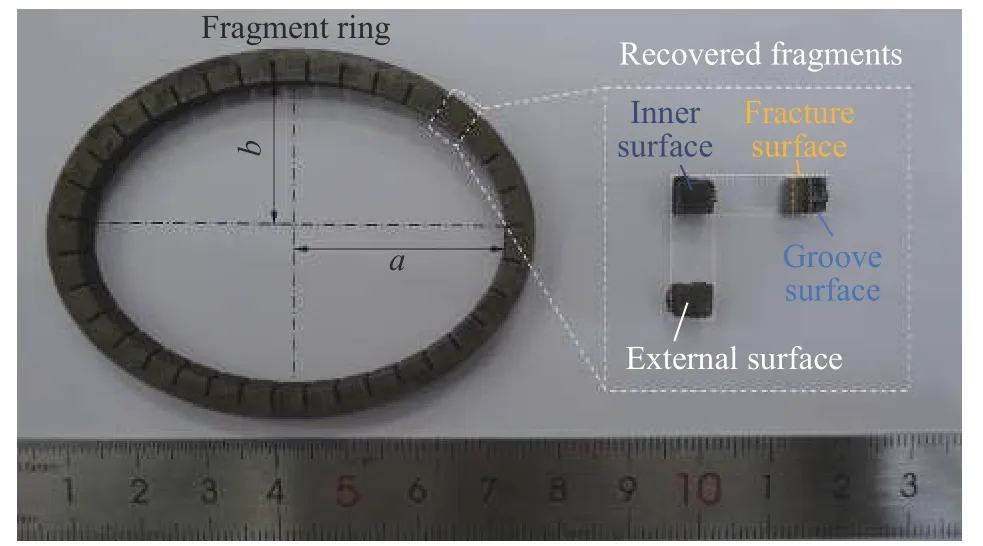

为了进一步分析椭圆截面战斗部壳体不同位置的断裂特性以及受爆轰驱动后的损伤特性差异,将回收破片表面划分为4 个区域,分别是:内表面,即与内衬接触的表面;断裂面,即刻槽后连接处在爆轰驱动下发生断裂的表面;刻槽面以及与空气接触的外表面。具体位置如图6 所示。

图6 破片表面区域划分示意图Fig.6 Schematic diagram of fragment surface area division

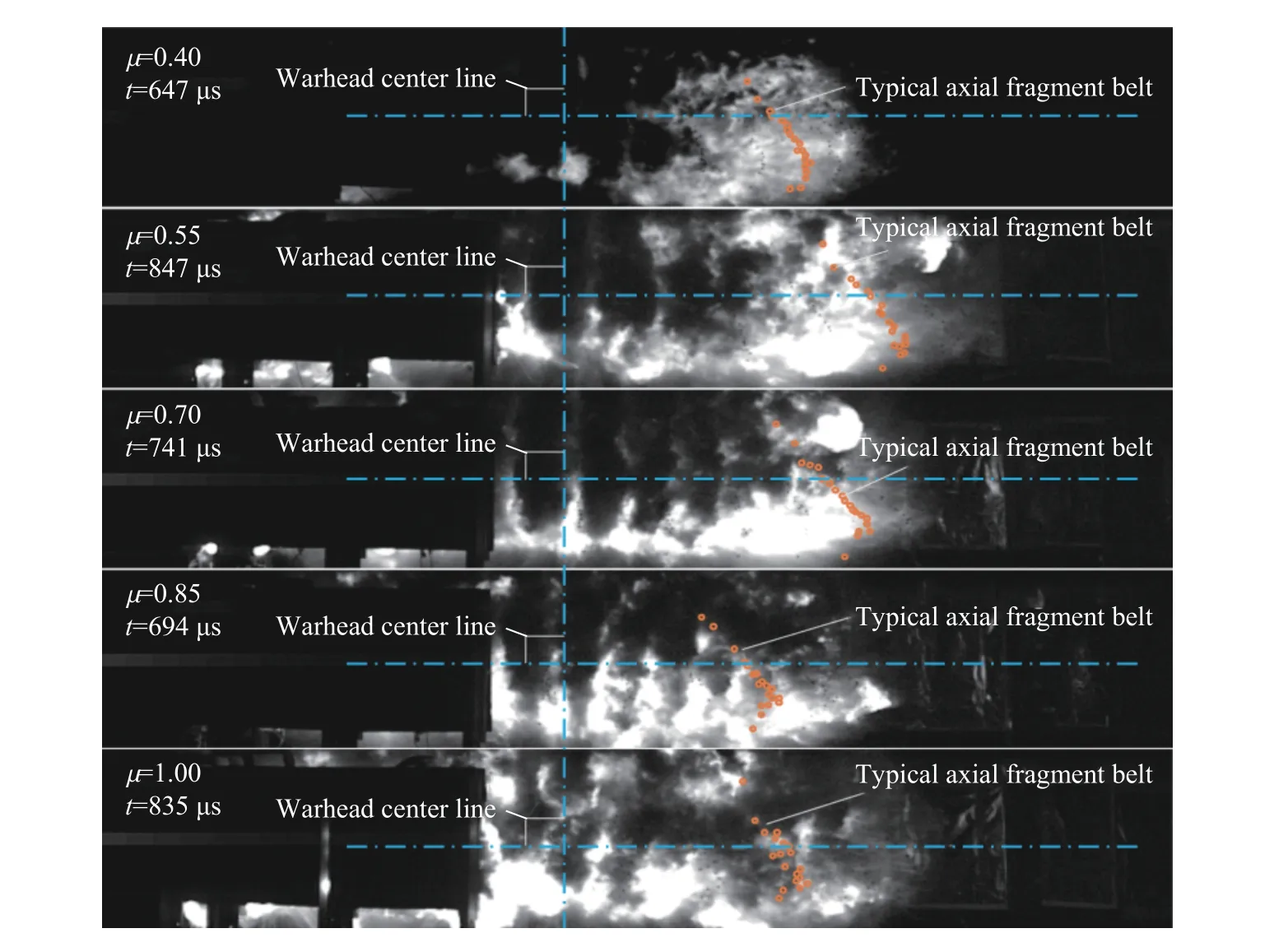

试验后,对回收破片断裂面和内表面进行细观观测,结果如图7 所示。由于破片在侵彻橡胶板时破片表面会粘连部分橡胶物质,图像中的堆积物质即为橡胶残留。同时为了获得更清晰的形貌照片,拍摄时对观测面进行喷金处理,因此图中破片呈现金黄色。从图中可以看出,不同短长轴比的战斗部不同位置破片断裂面微观形貌无明显差异,主要是由于试验弹体壳体刻槽后剩余连接厚度仅为1.5 mm,连接强度较低,在爆轰波到达时壳体迅速膨胀,瞬间即发生断裂,并不能像自然破片战斗部壳体膨胀到原始半径的约1.3 倍,且存在拉剪混合断裂特征[8]。因此,即使椭圆截面战斗部不同位置壳体受爆轰驱动作用差异较大,但壳体连接处均为剪切断裂,并无明显差异。此外,当短长轴比为0.40 和0.55 时,靠近长轴方向的破片内表面均出现了明显的拉伸裂纹,而靠近短轴附近的破片并未出现该现象。同时,随着短长轴比的增大,战斗部短轴和长轴方向破片内表面形貌差异逐渐减小。

图7 爆轰驱动后不同短长轴比战斗部不同位置回收破片的细观照片Fig.7 Mesoscopic photos of fragments at different positions of warhead with different minor to major axis ratios

图8 分别展示了圆形截面和椭圆截面战斗部内部装药爆轰驱动破片的损伤作用过程,图中黄色柱条为等效驱动破片微元装药。可以看出,圆形截面装药在中心点起爆时,爆轰波同时垂直入射周向壳体,不同方位破片均受散心爆轰作用,壳体内部为径向压应力;椭圆截面战斗部爆轰波在短轴方向与壳体作用与圆形截面相似,短轴方向壳体受到散心爆轰为主导的驱动作用,壳体在径向膨胀过程中主要承受径向压应力而环向拉应力较小,因而短轴方向破片内表面并未出现拉伸裂纹。而在长轴方向,爆轰波与壳体作用存在很大的入射角,此时可将爆轰波驱动过程分为散心爆轰和滑移爆轰两者的共同作用[29],图中,Fn_a和Fτ_a分别为长轴处壳体受到的散心爆轰驱动径向力和滑移爆轰驱动的法向力,Fn_b为短轴处壳体在散心爆轰作用下受到的径向力。径向力使得壳体受压,而壳体在法向力作用下产生较大的环向拉应力,进一步导致长轴方向破片在膨胀过程中拉伸裂纹的产生。同时,随着µ增大,长轴附近曲率半径逐渐增大,爆轰驱动逐渐演变为散心爆轰,因此,当µ达到0.70 之后,壳体内表面并未出现裂纹损伤。

图8 爆轰驱动破片损伤过程示意图Fig.8 Schematic diagram of detonation driven fragment damage process

2.3 椭圆截面战斗部破片径向速度分布特性

为获得椭圆截面战斗部周向速度分布特性,试验时,从椭圆截面战斗部的长轴至短轴方向每间隔18°设置一组测速靶,共6 组。通过Q235 钢靶与战斗部的相对位置关系,可以获得战斗部轴向破片列的飞散角度,即可以确定每组测速靶测得破片速度相对应的方位角,处理过程如图9 所示。图9(a)给出了试验后Q235 钢板上的破片着靶情况,结合战斗部与Q235 钢板的相对位置关系,同时用每列破片着靶后破片坑沿轴向投影宽度的中点描述战斗部轴向每列破片的着靶位置,因此可进一步确定战斗部不同方位角破片的飞散方向,如图9(b)所示。进一步根据所确定的破片飞散轨迹同时结合测速靶与战斗部相对位置关系可以确定破片着靶情况,如图9(c)所示。图中红色虚线为可以击穿2 层测速靶纸的破片飞散方向,蓝色虚线为只能击穿第1 层测速靶纸但并不能触发第2 层测速靶纸的破片飞散方向,黑色虚线为不能触发第1 层测速靶纸的破片飞散方向,即红色虚线对应的破片能够通过测速靶纸进行有效测速,而蓝色和黑色虚线对应的破片不能通过测速靶纸对其进行有效测速。图9(d)为图9(c)的中心局部放大图像,并给出了能够有效测速的测速靶所测破片的位置关系。最终确定了每发试验中能够有效测速破片的方位角和对应的测速靶编号,处理结果列于表2 中。表中:“-”表示无破片上靶,双破片穿过同一靶时取大方位角破片作为最终测速结果。

表2 战斗部破片方位角与测速度对应关系的处理结果Table 2 Relationship between azimuthal angle of the fragment impacting the velocity-measuring target

图9 测速靶与椭圆截面战斗部破片位置对应关系处理过程Fig.9 Corresponding relationship between velocity-measuring target and fragment position of elliptical section warhead

根据上述处理结果,将每发试验中每组测速靶测得结果列于表3 中,并在前述处理有效靶的基础上去除了无效参数,这些无效参数主要是由于战斗部壳体在爆轰驱动断裂过程中产生了高速小破片,导致测速靶提前触发。测试中采用“通启通停”获得破片在2 层测速靶纸中的飞行时间间隔Δt,同时由于测速靶距离战斗部较近,因此忽略破片在着靶前的速度衰减,计算获得的破片速度v即认为是战斗部破片的初速。

表3 测速靶测试结果与破片速度Table 3 Velocity-measuring target test results and fragment velocity

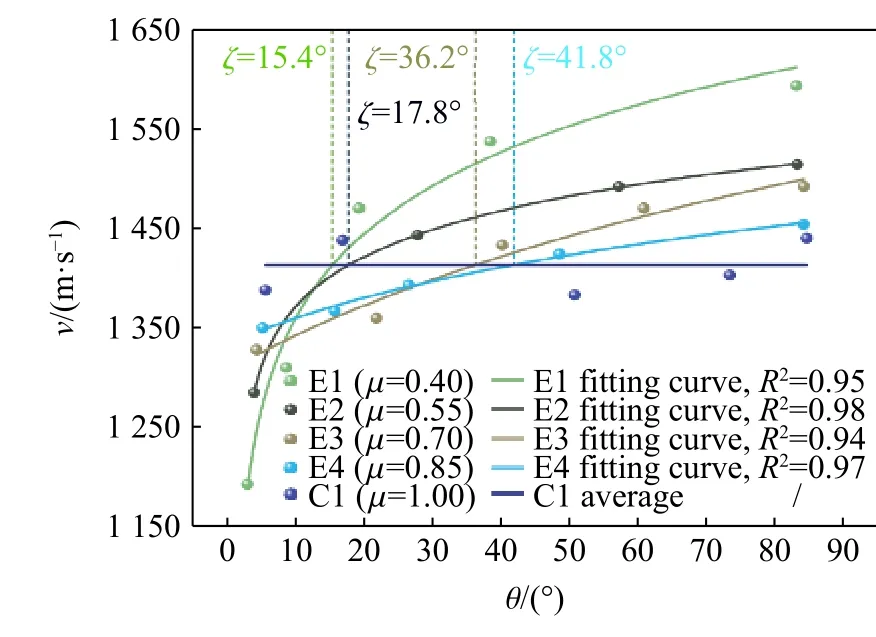

图10 不同短长轴比战斗部破片速度分布拟合结果Fig.10 Fragment velocity and fitting results of warhead with different minor to major axis ratios

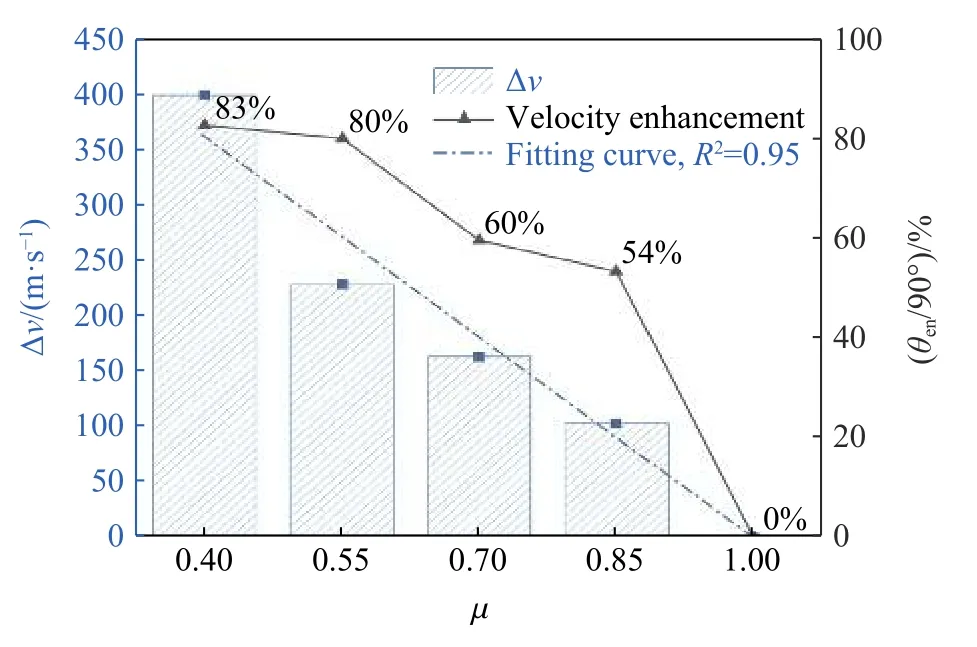

为了进一步量化不同截面战斗部对破片径向速度分布的增益效果,对其进行无量纲处理,即认为当θ>ζ 时为增益角θen,故θen=90°-ζ,无量纲因子写为θen/90°,处理结果如图11 所示。从图中可以看出,随着短长轴比的增大,破片增益范围逐渐减小,在短长轴比为0.40 时,增益范围达到83%。此外,短长轴速度差值随短长轴比增大呈线性减小,最大速度差值达400 m/s。

图11 破片速度增益及短长轴速度差值Fig.11 Gain of fragment velocity and the difference of minor and major axis velocity

2.4 椭圆截面战斗部破片侵彻Q235 钢板毁伤特性

2.4.1 数据处理方法

在获得椭圆截面战斗部爆轰驱动下壳体断裂过程以及破片径向速度分布特性的基础上,为了进一步获得椭圆截面战斗部破片对Q235 钢板的毁伤特性,将钢板上的开坑形状等效为球缺体,通过图像处理软件获得开坑直径D,再通过测量每个破片坑到靶板表面的距离,获得开坑深度H,进而计算得到每个破片坑的体积V,处理过程如图12 所示。

图13(a)给出了试验后Q235 钢板的毁伤照片,试验后将钢板整齐紧密排列,以长轴方向钢板上边缘中心O为坐标原点,根据战斗部与靶板的相对位置关系,确定靶板上每列破片所对应的方位角,将水平方向设为横轴θ,竖直方向为纵轴y,建立坐标系如图13(b)所示。在该坐标系下对椭圆截面战斗部破片侵彻Q235 钢板的开坑直径、开坑深度以及开坑体积进行量化表征,进一步获得椭圆截面战斗部爆轰驱动作用下破片对Q235 钢板的毁伤规律。

图13 破片开坑坐标系建立过程Fig.13 Establishment process of fragment pit coordinate system

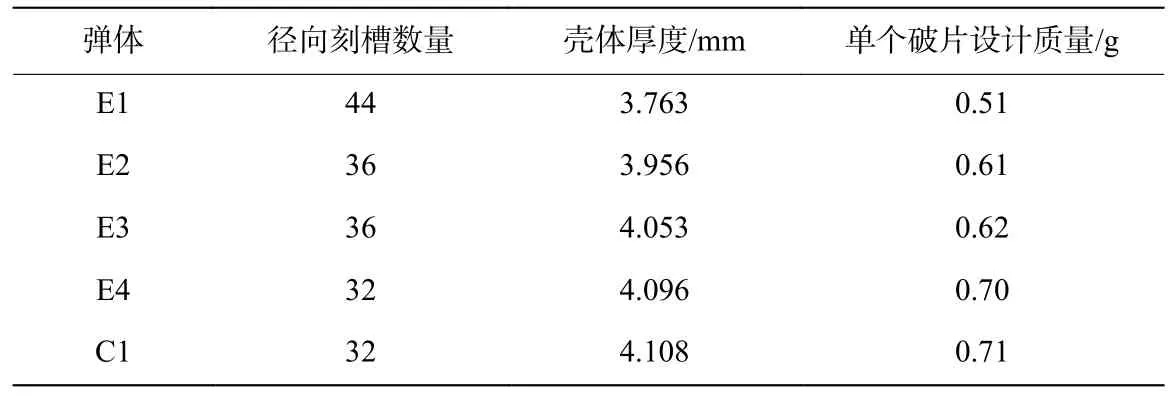

设计战斗部时,通过改变壳体厚度来保证战斗部壳体质量相同,且在刻槽时,为了保证破片数量的轴对称性,单个破片的周向长度也不相同,因此,不同截面的战斗部在爆轰驱动作用下沿刻槽处断裂形成的破片质量存在明显差异,单个破片的设计质量如表4 所示。在分析不同截面战斗部的径向开坑特性时,不同截面战斗部之间不进行纵向对比,仅关注相同短长轴比战斗部由短轴至长轴和轴向的开坑变化规律。

表4 破片设计参数Table 4 Fragment design parameters

2.4.2 破片侵彻毁伤特性分析

爆轰驱动下不同短长轴比战斗部破片对Q235 钢板的侵彻开坑体积的变化规律如图14 所示。由于开坑直径与开坑深度变化规律基本一致,因此本文中通过最终开坑体积结果对靶板毁伤进行定量描述。从图14(a)~(e)可以看出,在战斗部的轴向方向,由于受到端面稀疏波[13]的影响,破片的开坑体积由起爆端至非起爆端均呈现先增大后减小的变化趋势。在战斗部的径向方向,破片的整体开坑深度由长轴至短轴方向逐渐增大,且增大速率随µ的增大逐渐减小,直至µ=1.00,即圆形截面战斗部时,径向开坑深度趋于一致。为了更直观地呈现上述现象,对战斗部破片径向开坑深度平均化处理,结果如图14(f)所示。图14(f)中,战斗部径向开坑平均值的变化规律与战斗部速度的变化规律基本一致。

图14 不同短长轴比战斗部破片开坑体积变化规律Fig.14 Variation law of crater volume of warhead fragment with different minor to major axis ratios

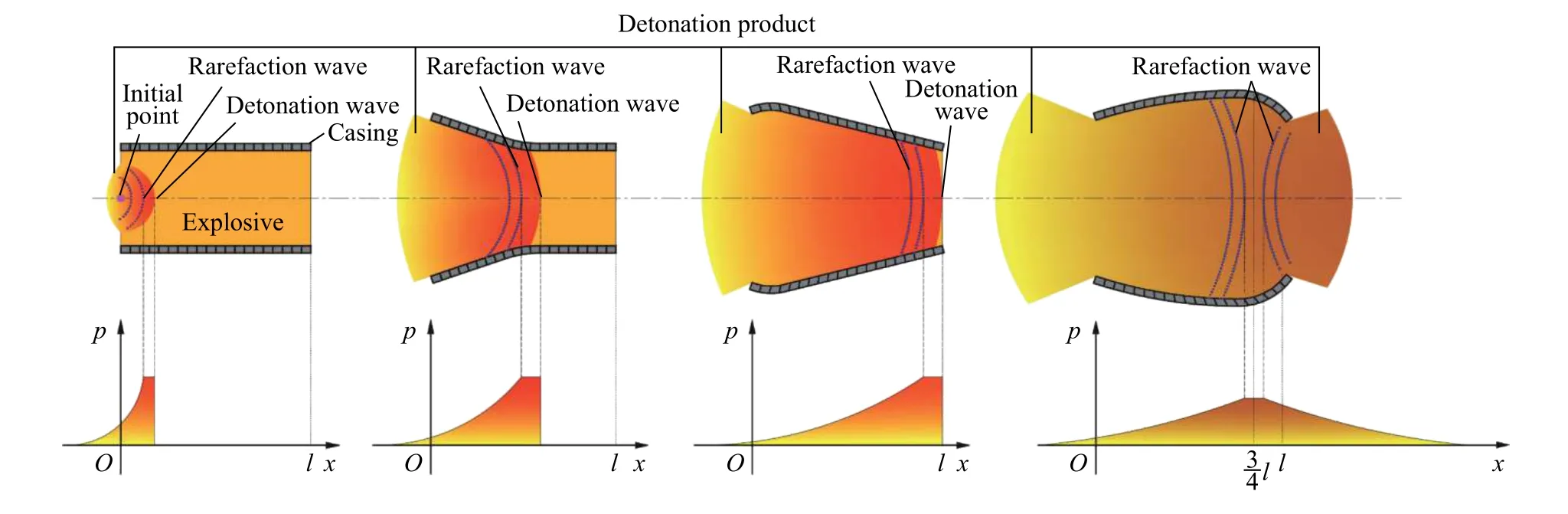

点起爆作用时,起爆端爆轰波增长演化过程受稀疏波影响较大,而在非起爆端,爆轰波已经进入稳定传播阶段,因此非起爆端稀疏波影响范围较小[30],稀疏波作用过程如图15 所示。因此,由起爆端至非起爆端,开坑体积上升段的增长速率明显小于下降段,且最大开坑体积,即最高轴向破片速度出现在距离非起爆端1/4 处。

图15 端面点起爆后爆轰波与稀疏波的作用过程Fig.15 Interaction process of detonation wave and rarefaction wave under end-face point initiation

图16 给出了不同短长轴比战斗部短轴和长轴方向破片开坑体积的差异。从图中可以看出,随着µ增大,短长轴方向破片对Q235 靶板毁伤威力的差异逐渐减小;当µ=0.40 时,短轴方向破片毁伤威力是长轴方向的1.83 倍,而当µ=1.00 时,为圆形截面战斗部,短长轴方向毁伤威力基本相同。

图16 不同短长轴比战斗部短长轴方向破片开坑体积的差异Fig.16 Difference of crater volumes of fragments in the minor and major axis directions of warheads with different minor to major axis ratios

3 结 论

开展了相同装药和壳体质量、不同短长轴比的椭圆截面战斗部爆轰驱动破片毁伤特性试验,分析了不同位置壳体在爆轰驱动下的断裂及损伤特性,获得了短长轴比对椭圆截面战斗部破片速度及对典型靶板毁伤的影响规律,得到以下主要结论。

(1) 刻槽破片环堆叠壳体能够有效实现对破片的控制。当椭圆截面战斗部短长轴比较小时,在短轴方向,散心爆轰占据主导地位,壳体主要受径向压应力作用,未出现损伤裂纹;而靠近长轴方向的破片受到散心爆轰和滑移爆轰的共同作用,壳体主要受环向拉应力作用,导致壳体内表面出现拉伸裂纹。

(2) 椭圆截面战斗部径向破片速度由长轴至短轴方向呈对数趋势增长,且随短长轴比增大,短轴方向破片速度逐渐降低,长轴方向破片速度逐渐升高。同时,短轴和长轴方向破片速度的差值随短长轴比增大呈线性趋势减小;此外,椭圆截面战斗部存在明显的速度增益区域,增益范围随短长轴比增大逐渐减小,当短长轴比为0.40 时,增益区域达到83%,且此时短轴与长轴方向破片的速度差达到400 m/s。

(3) 战斗部轴向破片加速过程由于受到端面稀疏波的影响,对靶板毁伤呈现先缓慢增大后快速减小的变化趋势,最大毁伤威力位置出现在距离非起爆端1/4 处;椭圆截面战斗部短轴方向破片的毁伤威力明显大于长轴方向,当µ=0.40 时,短轴破片的毁伤威力是长轴方向的1.83 倍,差异程度随短长轴比增大而逐渐减小。