弹体正侵彻混凝土靶动态开坑作用过程*

李鹏程,张先锋,王桂吉,刘 闯,刘均伟,邓宇轩,盛 强

(1.南京理工大学机械工程学院,江苏 南京 210094;2.中国工程物理研究院流体物理研究所,四川 绵阳 621999)

随着防御系统的不断发展,混凝土作为防护结构材料广泛应用于军事及民用领域,其中地面多层建筑物、地下军事设施(如指挥所,导弹发射井等)依靠复杂的混凝土复合结构而具有优良的防护性能。钻地武器侵彻该类混凝土目标的终点效应一直是新概念武器研发和工程防护领域关注的热点问题[1]。无论是混凝土厚靶还是薄靶,当受到弹体撞击时,迎弹面均会产生明显的开坑破坏效应。迎弹面开坑阶段是完整侵彻过程的初始阶段,对于混凝土薄靶的贯穿,迎弹面开坑阶段更是整个贯穿过程中的重要组成部分[2],此时开坑破坏效应将直接反应弹体的侵彻毁伤能力。因此,研究弹体侵彻混凝土的开坑作用过程,对于全面掌握弹体侵彻作用过程以及定量分析开坑破坏效应均具有十分重要的意义,可为弹体非正侵彻混凝土靶的开坑作用过程研究提供参考。

针对弹体侵彻混凝土介质的开坑问题,学者们主要对弹体侵彻混凝土介质的开坑破坏最终形貌进行了深入研究,获得了丰富的试验数据[3-12],建立了可计算最终开坑直径、深度、体积等参数的经验公式[13-20]、理论模型[21]和数值模拟方法[22-25],能够分析弹靶初始条件对开坑破坏最终形貌的影响规律。而在弹体侵彻混凝土靶的开坑作用过程方面,Liu 等[26]、Yu 等[27]、Feng 等[28]开展了弹体侵彻混凝土靶试验,获得了连续的弹体侵彻混凝土靶的开坑作用过程;Forrestal 等[14]认为弹体在侵彻混凝土靶的开坑作用过程中,靶体阻力线性增长,基于开坑深度等于两倍弹体直径假设,建立了开坑阻力线性增长模型,该模型只能得到弹体开坑过程的合阻力,不能给出弹体表面的应力形式;Warren[29]为了能够在弹靶分离计算方法中反映开坑作用过程,基于开坑深度等于两倍弹体直径假设,结合空腔膨胀理论应力表达式和应力逐层增大法建立了开坑阻力数值计算方法,该方法能够对开坑阻力进行数值计算分析;Rosenberg 等[30]以二维数值模拟计算结果为基础,建立了开坑阶段靶体阻力解析模型,但该模型不能反映弹体的开坑作用过程;Yankelevsky 等[31]认为在弹体侵彻混凝土靶的开坑作用过程中可以忽略材料破碎行为、裂纹扩展和自由面效应的影响,开坑深度等于弹体头部长度,并结合空腔膨胀理论建立了开坑阻力计算模型,该模型能够计算开坑过程的靶体阻力;柴传国等[32]基于高速录像记录的弹体速度随开坑深度的变化关系,采用最小二乘法拟合得到了开坑过程中弹头表面的应力形式;薛建锋等[2]根据开坑过程中阻力做功的等效关系得到了新阻力模型,并分析了弹体侵彻半无限混凝土靶的侵彻性能,但该方法不能反映弹体侵彻开坑的作用过程;王丽梅等[33]忽略开坑破坏过程的影响,基于混凝土靶的最终破坏形貌,结合滑移线理论和冲量定理推导了开坑阻力计算公式,计算结果与试验在变化趋势和持续时间上一致。综上所述,学者们针对混凝土侵彻初始阶段的研究多关注开坑破坏的最终形貌,较少关注动态开坑的作用过程,在理论分析和工程模型中多采用简化等效处理方法,缺乏弹体侵彻混凝土动态开坑作用过程的分析和讨论。

为进一步分析弹体侵彻混凝土靶的动态开坑作用过程,本文中将基于开坑破坏过程分析对开坑阶段进行划分,分析各阶段对弹体侵彻的影响;结合弹体头部形状函数、Maxwell 的Z 模型[34]流线场分布以及法向膨胀理论[35],建立考虑混凝土飞溅过程影响的开坑阻力分析计算模型,研究典型弹靶参数对动态开坑作用过程的影响规律。

1 考虑混凝土飞溅过程影响的开坑阻力计算模型

弹体侵彻混凝土靶开坑阶段是整个侵彻过程中的初始阶段,也是整个侵彻过程中力学分析最困难和被研究最少的阶段。本文中基于试验[26]得到的开坑破坏过程对弹体侵彻混凝土靶开坑阶段进行划分,分析各阶段对弹体侵彻的影响;结合弹体头部形状函数、Z 模型[34]流线场分布、法向膨胀理论[35]等,建立考虑混凝土飞溅过程影响的开坑阻力分析计算模型。

1.1 开坑阶段的划分与基本假设

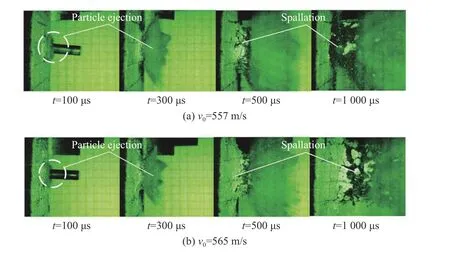

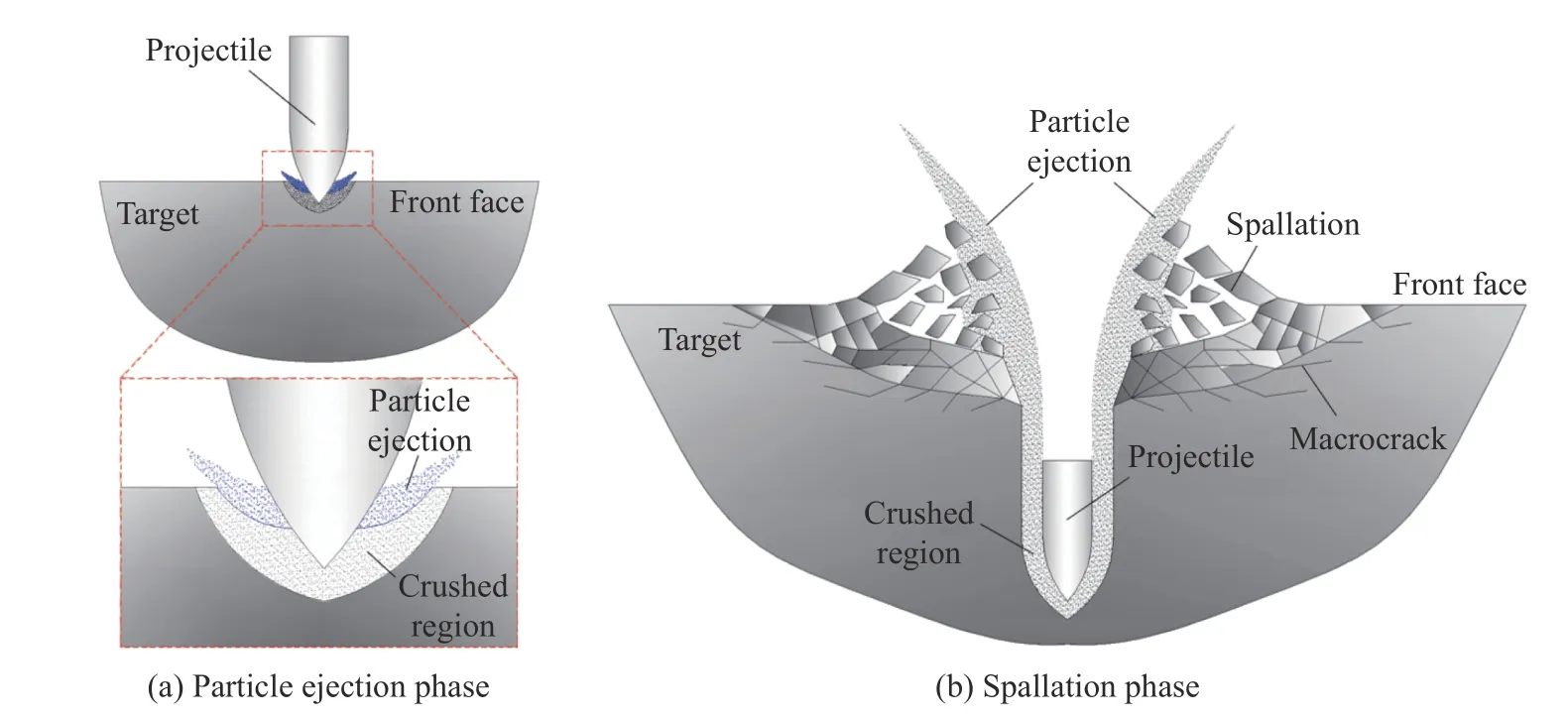

Liu 等[26]、Yu 等[27]、Feng 等[28]开展了大量的弹体侵彻混凝土靶试验研究,并利用高速录像记录了弹体侵彻混凝土靶的开坑作用过程。图1 为Liu 等[26]拍摄的弹体侵彻混凝土靶的开坑作用过程,从图1(a)~(b)中均能看出,弹体侵入混凝土靶的开坑过程中,弹着点附近存在明显的混凝土介质粉碎飞溅现象,从100 µs 到300 µs,弹体完全进入靶内,粉碎介质按一定角度从靶面飞溅,粉碎飞溅区域增大,靶面隆起较小,未见明显靶面裂纹扩展;300 µs 以后,混凝土靶迎弹面介质破坏形式发生改变,靶面隆起和裂纹扩展现象逐渐明显,伴随有混凝土块剥落飞出现象。通过高速录像可以发现,发生剥落现象的区域大于粉碎飞溅区域,剥落飞出的混凝土块尺寸明显大于粉碎飞溅的混凝土介质尺寸;混凝土介质粉碎飞溅现象和大块剥落现象存在明显的时间先后顺序,粉碎飞溅现象发生在弹体入靶过程中,而混凝土大块剥落现象发生在弹体完全入靶后。结合弹体侵彻混凝土靶开坑作用过程中的破坏现象,依据混凝土介质破坏形式的不同,可将开坑过程分为两个不同的阶段:粉碎飞溅成坑阶段(particle ejection)和大块层裂成坑阶段(spallation),如图2 所示。

图1 弹体侵彻混凝土靶动态开坑过程[26]Fig.1 The dynamic process during the cratering stage of a projectile penetrating into a concrete target[26]

图2 弹体侵彻混凝土靶开坑阶段划分Fig.2 Two phases in the cratering stage during projectile penetration into concrete target

粉碎飞溅成坑阶段发生在弹头侵入混凝土靶过程中,由混凝土介质破碎流动形成[36],如图2(a)所示。在由于弹头高速挤入混凝土介质产生的剪切和高压作用下,弹着点附近混凝土发生粉碎性破碎[16],并在弹头挤压以及迎弹面拉伸波作用下,粉碎介质从靶体内部向靶面流动,在靶面发生飞溅,飞溅方向与弹体侵彻方向相反并成一定夹角;随着弹头不断侵入混凝土靶,粉碎性飞溅成坑区域逐渐增大,当弹头侵入混凝土靶一定深度后,粉碎飞溅成坑区域范围趋于稳定,随后进入大块层裂阶段。

大块层裂成坑阶段由混凝土靶内部裂纹扩展以及迎弹面附近残余拉伸波作用形成,如图2(b)所示;混凝土介质是典型的脆性材料,受弹体高速冲击的影响,弹靶接触面附近粉碎区以外一定范围内,混凝土介质会经历较大的剪切变形,形成大量微裂纹,随着时间的推移,微裂纹逐渐扩展并相互贯通形成宏观裂纹[16];受自由面效应的影响,迎弹面附近靶体内部宏观裂纹逐渐向更容易扩展的迎弹面运动,当裂纹扩展到迎弹面时,受靶体内部残余拉伸波的影响,混凝土介质发生隆起,伴随大块的层裂剥落现象,形成最终的弹坑。此外,对于开坑阶段裂纹扩展,Xu 等[25]开展了弹体侵彻混凝土的数值模拟,分析指出,当弹体已经侵彻大约3 倍弹丸直径的深度(约135 µs)时,才可以观察到早期的裂纹扩展,这些裂纹后来发展成完整弹坑。Yankelevsky 等[31]分析认为,开坑区裂纹扩展是一个耗时的过程,取决于混凝土材料的低裂缝扩展速度、沿裂缝表面发展的抗剪能力。结合图1 所拍摄的弹体入靶过程也可以看出,当弹体完全进入混凝土靶后才出现明显的层裂剥落现象。因此,与弹体在大块层裂区的运动时间尺度相比,大块层裂区混凝土介质发生宏观裂纹扩展并形成层裂是一个相对缓慢且滞后的过程,在出现宏观拉伸裂纹扩展时,弹体已经通过该区域,进入隧道区[31]。

结合混凝土靶开坑阶段分析以及弹体运动相对位置可知,混凝土粉碎飞溅发生在弹头侵入混凝土靶的过程中,这将直接影响弹靶实际接触面积的大小变化,从而影响弹体侵彻的阻力;而混凝土大块层裂主要发生在弹头通过开坑区以后,该阶段存在明显的时间滞后效应,对弹体侵彻影响小[25,31]。因此,假设弹头侵入混凝土靶的开坑过程仅受飞溅效应的影响,弹头侵入开坑阶段靶体的响应区分别为飞溅区、压实区[35]和未扰动区,飞溅区与压实区均为粉碎区,如图3 所示。飞溅区对弹体的侵彻阻力为零,开坑过程中弹体所受阻力由压实区提供,忽略自由面效应对压实区的影响,压实区介质对弹体的阻力可采用描述隧道区阻力形式的法向膨胀理论对弹靶压实接触面积积分近似求解;当弹头侵入混凝土靶的开坑过程不受飞溅效应的影响时,飞溅区达到最大,随后弹头侵彻的开坑过程仅为简单的弹头嵌入压实区过程;当弹头表面与混凝土靶压实区完全接触时,弹体开坑阶段结束[31],随后进入稳定侵彻阶段。对于开坑飞溅现象,Maxwell[34]于1977 年建立了描述该现象的Z 模型。该模型认为,撞击发生后,靶体介质内瞬时形成一簇以撞击点为中心的流线。在撞击过程中,靶体内的飞溅介质依次沿固定流线运动,且不同流线上的材料颗粒相互之间不存在干扰,并在靶面沿固定角度飞溅[37]。因此,为了能够评估开坑过程中飞溅区的大小,结合弹体头部形状函数、Z 模型流线场分布,对开坑飞溅效应进行分析。为了简化问题,做出如下几点假设:

图3 弹体侵彻混凝土靶的开坑过程Fig.3 The process of projectile penetration into concrete target

(1) 弹体开坑作用过程中,弹头不发生变形或侵蚀,即为刚性弹体;

(2) 弹体开坑作用过程中,粉碎区介质在靶体内部运动时可视为密度为混凝土极限压缩密度[35]的不可压缩流体;

(3) 弹体开坑作用过程中,粉碎区介质不发生飞溅现象时,介质沿弹体表面法线方向运动;当粉碎区介质发生飞溅现象时,介质改变运动方向,沿着Z 模型的流线运动,弹头的侵入不改变飞溅介质的运动方向;

(4) 飞溅效应主要由粉碎介质所受的拉伸波和压缩波共同决定,拉伸波仅改变粉碎介质的运动方向,不改变介质的动能,且作用时间短,作用速度快。

1.2 弹体头部形状函数

弹体正侵彻混凝土靶时,所受的阻力主要来自弹体头部与混凝土接触的表面。因此,忽略弹身的影响,基于局部相互作用理论,引入局部笛卡尔坐标系描述尖卵形弹体的头部形状,如图4 所示。图中,r为弹体半径,Lm为弹体头部长度,R为头部曲率半径,ψ 为弹头表面法向角,J为弹体头部曲率半径R与弹体直径2r的比值,即弹体头部形状系数。因此,尖卵形弹体头部形状函数在局部笛卡尔坐标系中可表示为:

图4 弹体头部形状的结构参数示意图Fig.4 Structural parameters of projectile

考虑到尖卵形弹体为旋转对称弹体,为便于分析计算,将弹体头部形状函数转换至柱坐标系下。借助柱坐标系与笛卡尔坐标系间的转换关系:

式(1)可以转换为:

式中:ρ 为极半径, φ 为极角。

1.3 开坑飞溅流线场基本方程

基于以上假设,结合Z 模型[34]流线场分布以及弹体头部形状函数,建立弹体开坑过程中弹头表面微元对应的飞溅流线极坐标方程[34]:

飞溅流线极坐标方程与弹体结构的关系如图5 所示。其中,h为弹体侵彻深度;L0为撞击点O(极坐标原点)到弹头表面微元的直线长度;L为撞击点O到流线任意位置的极半径;ϕ0为撞击点O到弹头表面微元直线与弹体轴线的夹角;ϕ为极半径L与弹体轴线的夹角;Lf为弹头表面微元对应的流线靶面飞溅位置到撞击点O的直线距离;K为冲击波衰减相关系数,与靶面飞溅角γe有关,γe为介质飞溅方向与迎弹面的夹角。为了简化问题分析,Z 模型中假设任意流线介质靶面飞溅角均相同。靶面飞溅角为0°时,K=2;靶面飞溅角为45°时,K=3;靶面飞溅角为65°时,K=4。L0、ϕ0、Lf与弹体结构特性的关系如下:

图5 基于极坐标的飞溅流线方程Fig.5 Ejection streamline equation in polar coordinates

结合流线极坐标方程(4)~(7),得到球坐标系(球坐标中心与极坐标中心O重合,如图5 所示)中弹体表面微元对应的流管体积方程和质量方程:

式中:Q1为粉碎区混凝土的极限压缩密度, ∆ φ 为弹体表面微元对应的圆心角。如图5 所示,弹体表面微元弧长为Δb,弹体表面微元对应的流管积分区间为[Lf,Lf+ΔLf],ΔLf可近似表示为流管截面宽度[38],Kurosawa 等[38]认为ΔLf=10-4r,由于Δb和ΔLf均为极小的微元量,本文中假设ΔLf=Δb,则ΔLf可以表示为:

1.4 开坑飞溅流线场能量方程

建立开坑飞溅流线场是确定飞溅区大小的基础,而判断流管是否发生飞溅的能量关系是确定飞溅区大小的关键。Kurosaua 等[38]认为,冲击开坑过程中介质发生飞溅主要由流管本身的强度能、重力势能以及输入流管的动能决定,当输入流管的动能大于流线强度能和重力势能时,介质沿流管发生飞溅。参考Kurosaua 等[38]的工作,忽略重力势能的影响,结合流管体积方程(8)以及混凝土材料的强度特性,建立弹体表面微元对应流管的强度能方程:

式中:ε 为混凝土介质完全压实对应的体应变,σcf为混凝土抗压强度。

冲击开坑过程中,弹靶接触面附近粉碎区介质飞溅所需的能量主要由该区域产生的压缩波和拉伸波做功提供,压缩波和拉伸波的作用过程存在明显的先后顺序[39]。弹头侵彻靶体介质时,弹靶接触面附近介质发生粉碎性破坏,压缩波和粉碎介质均沿着弹体表面微元法线方向运动[31,35];随后撞击点附近自由面产生的拉伸波对粉碎介质做功,改变介质运动方向,介质在拉伸波和压缩波的共同作用下发生飞溅运动[39]。结合基本假设(4),则输入流管的动能等于弹体表面微元对应的法向运动介质压缩动能。法向膨胀理论[35]充分考虑了混凝土的材料行为、空腔膨胀理论和压缩介质波传播的影响,能够计算压缩波作用后弹体表面微元对应法向运动介质的动能。因此,忽略自由面效应的影响,弹体表面微元对应的法向运动介质动能采用法向膨胀理论进行计算,则输入弹体表面微元对应流管的动能方程为[35]:

式中:l为响应介质波相对于弹体表面的传播距离,w为靶体介质到弹体表面微元的法向距离,w的取值范围为[0,l],vw为距离弹头表面微元的法向距离为w处的介质的法向运动速度,其与弹体表面法向速度的关系为[35]:

式中:vn为弹体表面的法向速度。

联立式(11)~(12),即可得到输入流线的动能克服强度能后的剩余动能为:

联立式(4)~(14),结合Kurosaua 等[38]建立的飞溅能量关系可知,弹体开坑过程中,当弹头表面微元对应流线剩余动能小于零时,介质不发生飞溅;当弹头表面微元对应流线剩余动能大于零时,介质沿对应流线发生飞溅;当弹体表面微元对应流线剩余动能等于零时,则该微元对应流线为飞溅区边界,结合式(4)可得,弹体开坑过程中飞溅区的直径、深度分别为:

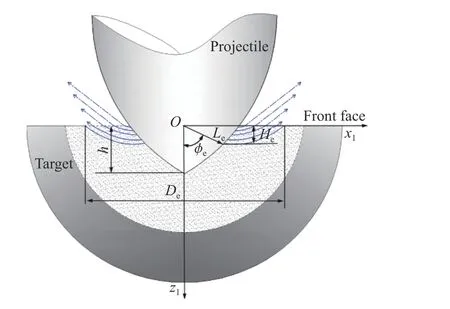

式中:Le为撞击点到飞溅区边界弹体表面微元的直线长度,ϕe为撞击点到飞溅区边界弹体表面微元的直线与弹体轴线的夹角,De为飞溅区直径,He为飞溅区深度。式(15)~(16)中相关参数定义如图6 所示。

图6 开坑飞溅区示意图Fig.6 Schematic diagram of ejection region

1.5 开坑阻力计算方法

开坑飞溅区的大小直接影响开坑阻力的求解,由式(15)~(16)即可得到弹体开坑过程中飞溅区范围变化关系,则弹体开坑过程中弹头表面微元所受的应力表达式为[35]:

式中:σd为混凝土的动态压缩极限应力,Q0为混凝土材料的初始密度,λ(l)为波阵面相关系数,plock为混凝土材料的锁定压力,v0为弹体初始速度。

弹体开坑过程中,弹头表面微元应力可分解为垂直于微元法线的法向应力σn和沿微元切线方向的切向应力στ。根据库伦摩擦定律,开坑过程中弹头表面微元摩擦应力为:

式中:µ为弹靶间的滑动摩擦因数,弹体侵彻混凝土靶时的滑动摩擦因数具有一定的速度依赖性,为了尽量减小开坑过程求解的复杂性,滑动摩擦因数可取为常数[40],本文中取µ=0.01[41]。

侵彻过程中,弹体表面微元在侵彻方向上的合应力为:

结合式(21),将弹体表面微元在侵彻方向上的合应力σz对开坑过程中压实区的弹靶接触面积积分,即可得到弹体开坑过程中所受的轴向合阻力:

式中:Ʃ为开坑阶段压实区弹靶接触面积,ds为弹体表面微元面积。有:

基于刚性弹假设,结合式(21),开坑阶段弹体在局部坐标系下的运动方程为:

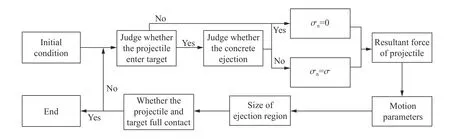

式中:M为弹体总质量,a为弹体运动加速度。由于式(22)、(24)为非线性微分方程,对于开坑过载、弹体速度以及侵彻深度的计算没有简单的解析解,因此开坑过程采用数值方法迭代求解。弹体开坑过程计算流程如图7 所示,当弹靶接触面积刚好等于弹头表面积时,跳出循环,开坑阶段结束。此时弹靶刚好完全接触,接触深度为:

图7 弹体侵彻混凝土靶体的开坑效应计算流程Fig.7 Calculation process of crater effect of projectile penetrating concrete target

式中:Hc为弹靶完全接触深度,Hemax为飞溅区最大深度。

开坑结束后,弹体进入弹靶完全接触的稳定侵彻阶段,为了保证开坑阶段和稳定侵彻阶段阻力的连续性,稳定侵彻阶段阻力可直接采用文献[35]中的方法计算。

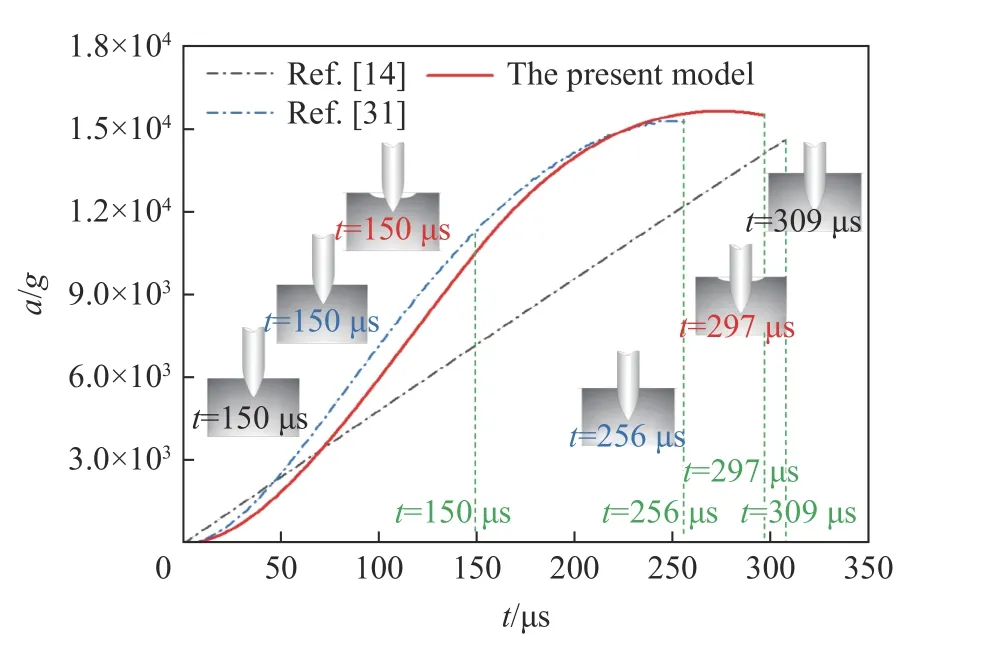

基于图7 的流程计算典型尖卵形弹体(r=38.1 mm,J=3,M=13 kg,v0=500 m/s)侵彻半无限混凝土靶(σcf=39 MPa)的动态开坑过程。如图8 所示,为了简化飞溅区的形状绘制,图8 中粉碎飞溅区形状曲线是由式(15)~(16)得到的飞溅区边界流线对应的起点(弹体表面与飞溅区边界相交点)、终点(靶面临界飞溅位置)以及两点之间的中间点所建立的样条曲线,能够直观反映开坑过程中飞溅区的直径和深度的变化规律,不代表真实的粉碎飞溅区形状。从图8 可以看出,随着弹头的侵入,粉碎飞溅区逐渐增大,这与Liu 等[26]、Yu 等[27]、Feng 等[28]在试验中观察到的现象相同;此外,如图8 所示,与Forrestal 等[14]建立的开坑阻力线性增长模型、Yankelevsky 等[31]建立的弹头简单嵌入模型相比,本文中建立的考虑混凝土飞溅过程的开坑阻力分析模型能够计算开坑阻力的同时,还能进一步描述弹体侵彻混凝土靶动态开坑过程中飞溅区的大小变化过程。

图8 弹体侵彻混凝土靶开坑过程的计算结果对比Fig.8 Comparison of calculation results of penetration process during the cratering stage

2 考虑混凝土飞溅过程影响的开坑阻力计算模型可靠性验证

2.1 开坑阻力计算可靠性验证

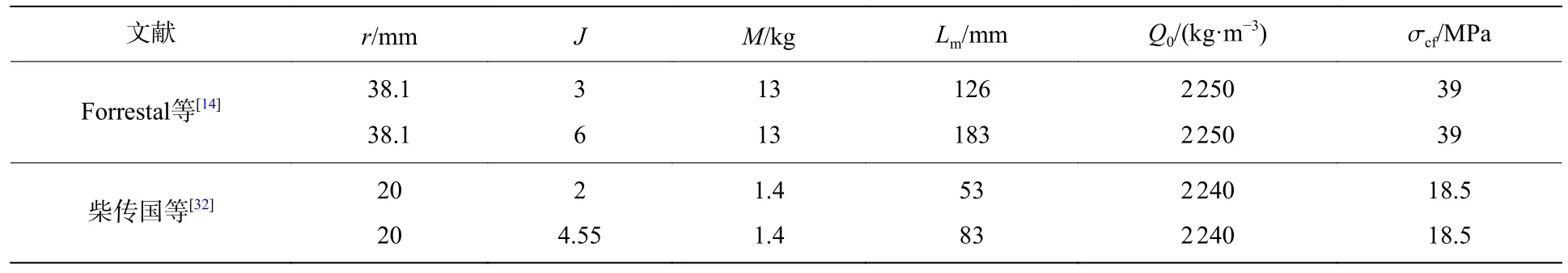

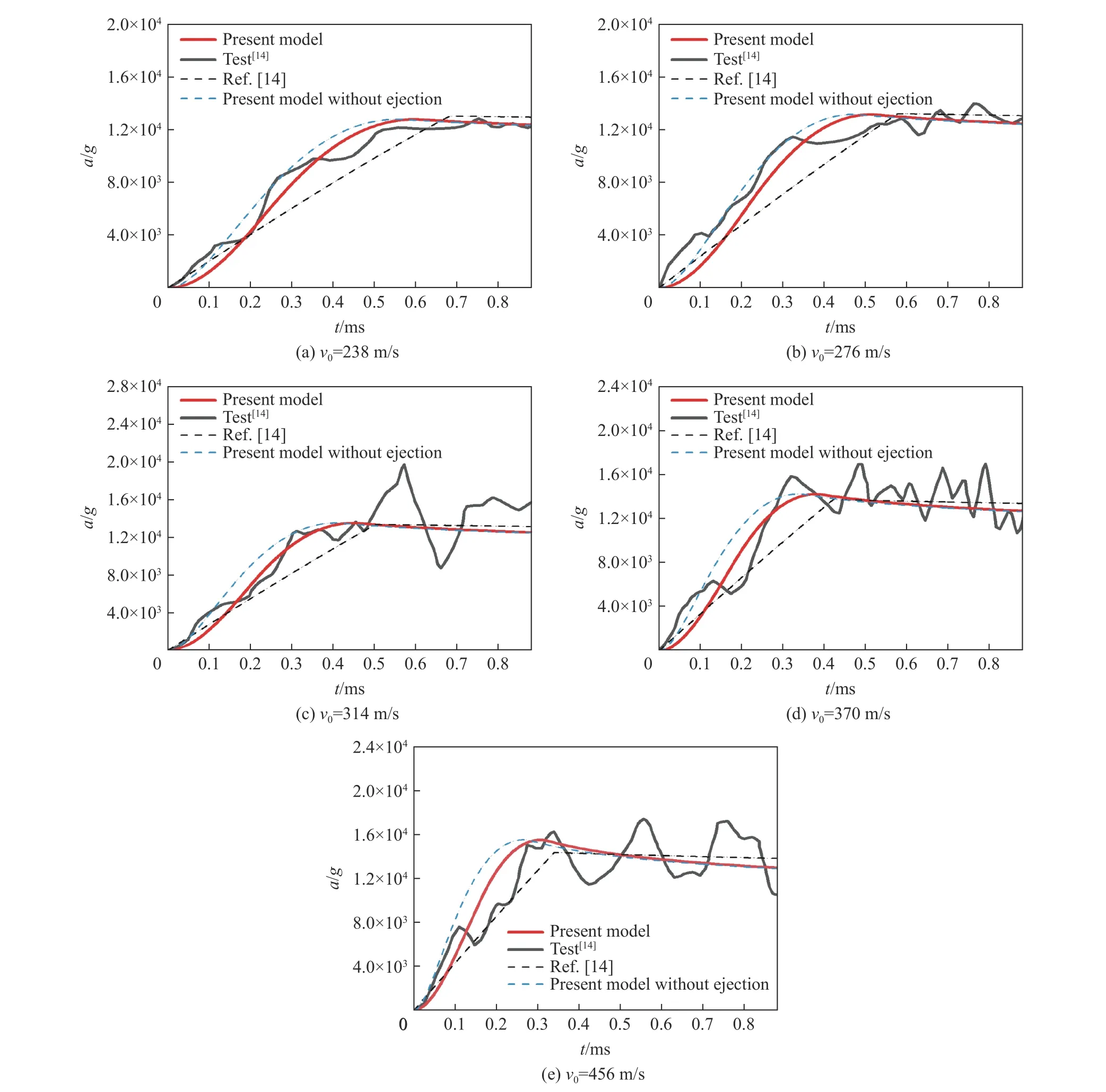

为了验证考虑混凝土飞溅过程影响的开坑阻力计算模型的正确性,采用文献中的过载试验数据[14]和弹体入靶过程中速度随侵彻深度的变化试验数据[32]对理论模型进行验证。文献中的弹靶主要参数如表1 所示。

表1 弹靶主要参数Table 1 Parameters of projectiles and targets

由于上述文献中均未给出混凝土的极限密度Q1以及混凝土材料的锁定压力plock,参考文献[35],取混凝土极限密度Q1=2 640 kg/m3,混凝土材料的锁定压力plock与混凝土强度σcf的比值为16.7,用于上文理论模型的计算;此外,上述文献也并未给出开坑粉碎飞溅的飞溅角度且不具有可便于测量飞溅角度的高速录像照片,结合Liu 等[26]、Yu 等[27]、Feng 等[28]的试验对开坑飞溅过程中的飞溅角进行测量,得到平均飞溅角分别为37.50°、39.12°、47.78°。因此,可以看出,弹体结构对开坑飞溅角度的影响较小,不同试验飞溅角均接近45°,式(4)中冲击波衰减相关系数K可取为3。随后,将表1 中Forrestal 等[14]的试验弹靶参数分别代入本文开坑阻力计算模型、阻力线性增长模型[14]以及忽略开坑飞溅影响的阻力计算模型,得到弹体开坑过程中过载的计算结果。结合文献中的试验数据对考虑飞溅过程影响的开坑阻力计算模型的可靠性进行验证,并与其他模型进行对比分析。其中,阻力线性增长模型中取混凝土靶的静阻力为360 MPa[14,31]。

弹体侵彻混凝土靶开坑过载计算结果与试验结果的对比如图9~10 所示。从图9~10 中可以看出,考虑飞溅效应影响的开坑阻力模型的过载计算结果与试验结果均吻合较好;若开坑阶段采用阻力线性增长模型[14]计算开坑阻力,弹体头部形状系数为3 时,计算结果与试验结果相比明显偏低,而弹体头部形状系数为6 时,计算结果与试验结果相比存在偏高的现象;此外,从图9(c)~(d)以及图10(b)可以看出,若开坑阶段忽略飞溅效应的影响,计算结果将过高的估计开坑阶段的靶体阻力。

图9 弹体头部形状系数为3 时开坑过载计算结果与试验对比Fig.9 Comparison of acceleration between calculated and test results during the cratering stage of J=3

图10 弹体头部形状系数为6 时开坑过载计算结果与试验对比Fig.10 Comparison of acceleration between calculated and test results during the cratering stage of J=6

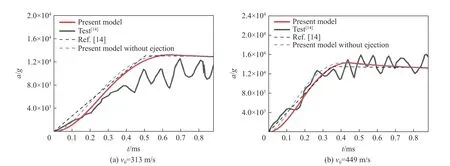

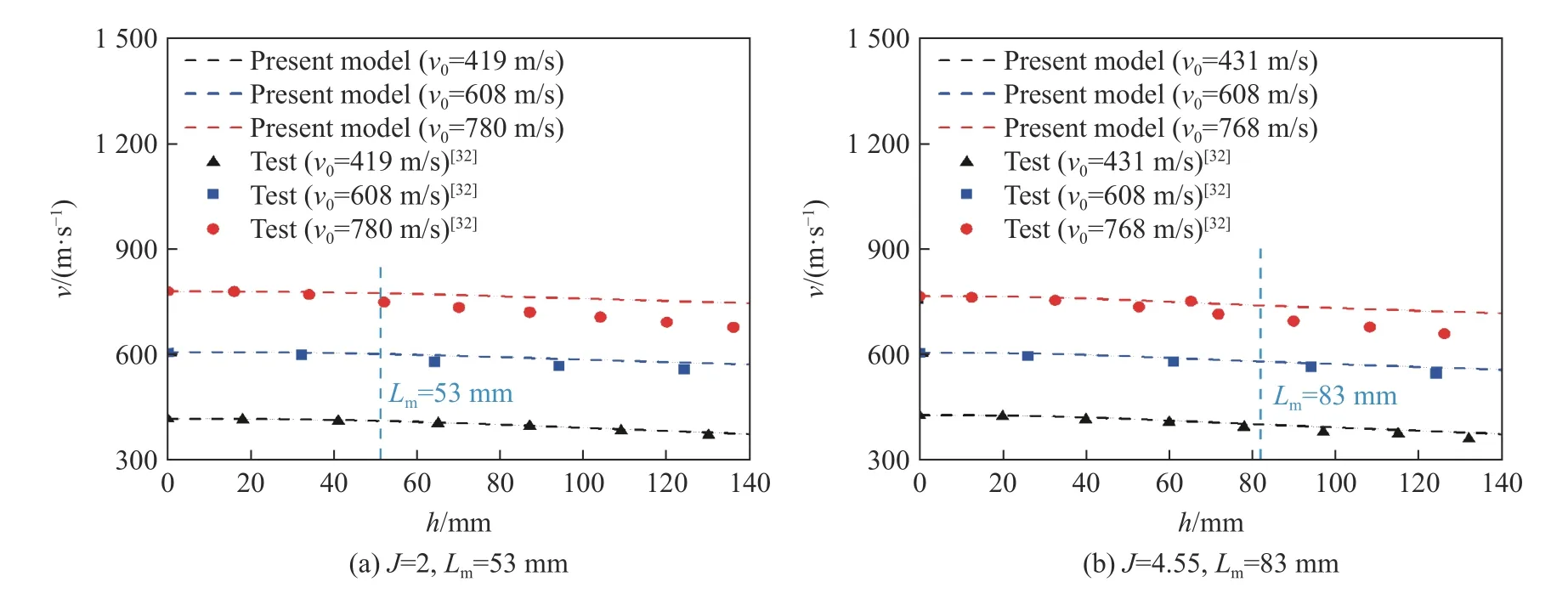

此外,将表1 中柴传国等[32]的试验弹靶参数代入考虑开坑飞溅过程影响的阻力模型中,得到速度随侵彻深度变化的计算结果。图11 为弹体入靶过程中速度随侵彻深度变化的计算结果与试验结果的对比情况。从图11 可以看出,模型计算的开坑阶段速度随侵彻深度变化的计算结果与试验结果吻合较好,进一步说明了模型能够可靠地预测开坑过程中的靶体阻力。

图11 弹体入靶过程中速度衰减的计算结果与试验结果的对比Fig.11 Comparison of velocity change between calculation results and test results

2.2 开坑飞溅区参数计算可靠性验证

为了进一步验证考虑混凝土飞溅过程影响的开坑阻力计算模型的可靠性,对文献[26-27]中高速录像拍摄的开坑过程照片进行处理,由于文献中高摄录像照片数量有限且不能观测到飞溅区深度的变化过程,因此主要通过高速录像获得了未发生明显大块层裂和靶面隆起前的开坑直径作为飞溅区的最大直径,用于验证模型计算的有效性,飞溅区最大直径的测量方法如图12 所示。

忽略文献[26-27]中混凝土所含纤维等复合材料对开坑过程的影响,将文献中弹靶参数分别代入考虑飞溅过程影响的开坑阻力计算模型,得到弹体开坑过程中最大飞溅区直径,结合文献中的试验数据对模型的可靠性进行验证。计算结果与试验数据对比如表2 所示。从表2 中可以看出,理论计算最大飞溅区直径与试验数据吻合较好,考虑飞溅过程影响的开坑阻力计算模型能够表征弹体侵彻混凝土靶动态开坑过程中的飞溅区大小。

3 动态开坑作用过程分析

弹体侵彻混凝土靶动态开坑过程受多种因素的影响,包括弹体初始撞击速度、弹体头部形状系数、弹体直径、混凝土强度等。为了进一步研究弹体侵彻混凝土靶的动态开坑作用过程,下面讨论初始撞击速度、弹体头部形状系数、混凝土强度对动态开坑作用过程的影响。

3.1 初始撞击速度的影响

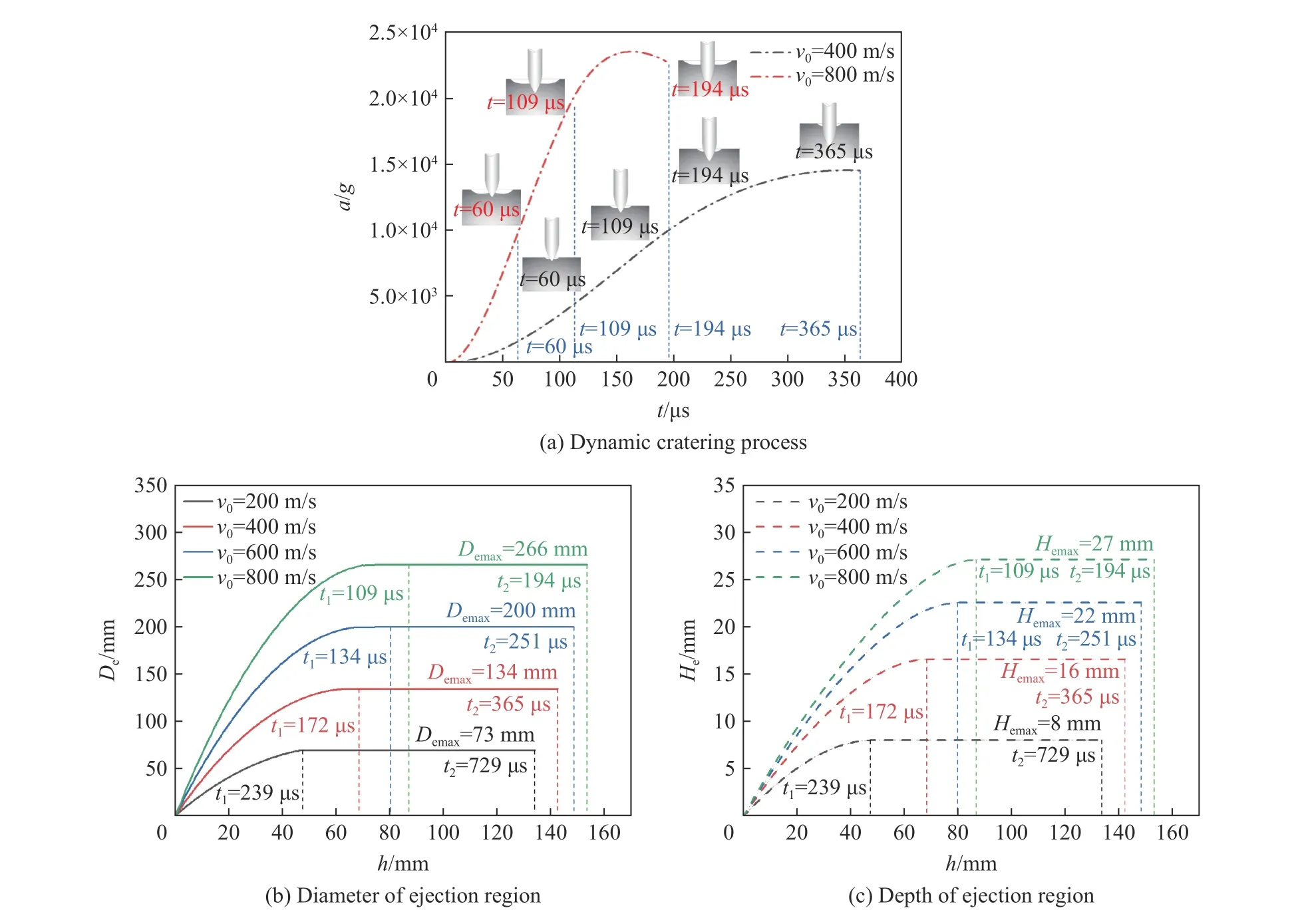

基于已验证过的理论模型和2.1 节中Forrestal 等[14]的弹靶参数(r=38.1 mm,J=3,M=13 kg,σcf=39 MPa)开展撞击速度分别为200、400、600 和800 m/s 的理论计算,获得了不同撞击速度下弹体侵彻混凝土靶的动态开坑作用过程。撞击速度为400、800 m/s 的动态开坑作用过程如图13(a)所示;图13(b)~(c)为不同撞击速度下飞溅区直径和深度随侵彻深度的变化过程,图13 中t1为飞溅区直径和深度最大时刻,t2为弹体侵彻开坑结束时刻,。

图13 不同撞击速度下混凝土靶的动态开坑作用过程Fig.13 Cratering process of concrete under different impact velocities

由图13 可知,初始撞击速度范围为200~800 m/s 时,飞溅区最大直径约为2r~7r,最大深度约为0.2r~0.7r;随着撞击速度的增大,飞溅区增大,动态开坑作用时间以及飞溅区范围达到稳定的时间均缩短,而飞溅区范围达到稳定的时间占动态开坑作用时间的比例增大;初始撞击速度从200 m/s 增大到800 m/s 时,飞溅区直径增大了264%,飞溅区深度增大了238%,而飞溅区范围达到稳定的时间缩短了54%,动态开坑作用时间缩短了73%。撞击速度对弹体侵彻混凝土靶的开坑作用过程影响显著。

结合式(1)~(16)可知,弹体头部结构和混凝土强度相同时,开坑过程中弹头表面对应的流线强度能相同;而输入流线的动能主要由弹靶相互作用过程中弹靶接触面上的压力做功提供,初始撞击速度越大,弹靶作用压力越大,弹体输入混凝土介质的流线动能越大。因此,随着初始撞击速度的增大,流线动能克服强度能后的剩余动能越大,弹体侵彻混凝土靶动态开坑作用过程中的飞溅区越大。

3.2 弹体头部形状系数的影响

以Forrestal 等[14]的试验弹体结构(r=38.1 mm,M=13 kg)为基础,保持弹体直径、质量相同,设计3 种头部形状系数分别为2、4、6 的尖卵形弹体。随后基于理论模型,获得了撞击速度为600 m/s 时,3 种弹体侵彻39 MPa 混凝土靶的动态开坑作用过程。图14(a)为弹体头部形状系数分别为2 和6 时弹体动态开坑作用过程;图14(b)~(c)为不同头部形状系数弹体动态开坑过程中飞溅区直径和深度随侵彻深度的变化过程。

图14 不同头部形状弹体撞击混凝土靶的动态开坑作用过程Fig.14 Cratering process of concrete under impact of projectile with different ogive nose shapes

改变弹体头部形状系数对弹体头部结构影响较大。由式(1)~(10)可知,混凝土强度相同时,增大弹体头部形状系数,弹头长细比增大,开坑过程中弹头表面对应的流线体积增大,从而导致流线强度能增大;另一方面,开坑飞溅区的扩大主要发生在弹头侵入初期,时间小于118 µs 时,如图14(b)~(c)所示,此时弹头均未完全进入混凝土靶;弹头侵入深度相同时,弹体头部形状系数越大,弹头进入混凝土靶部分的表面积越小;此外,由式(12)~(13)、(17)~(18)可知,撞击速度相同时,增大弹体头部形状系数,弹头表面法向角增大,弹靶接触压力减小,从而使得弹体输入混凝土靶介质的流线动能减小。

因此,结合图14 可知,由于流线强度能的增大,弹体输入流线的动能减小,流线动能克服强度能后的剩余动能减小,随着弹体头部形状系数的增大,飞溅区减小,动态开坑作用时间以及飞溅区范围达到稳定的时间逐渐增大,飞溅区范围达到稳定的时间占动态开坑作用的时间比例减小;弹体头部形状系数从2 增大到6 时,飞溅区直径减小了36%,深度减小了28%,而飞溅区范围达到稳定的时间增加了36%,动态开坑作用时间增加了60%。弹体头部长度是影响整个开坑作用时间和飞溅区范围达到稳定时间的主要因素,随着弹体头部形状系数的增大,弹头长度增大,开坑作用时间增大[31],飞溅区范围达到稳定的时间也增大。与初始撞击速度对弹体侵彻混凝土靶动态开坑作用过程的影响相比,弹体头部形状系数的改变对动态开坑作用过程的影响较小。

3.3 混凝土强度的影响

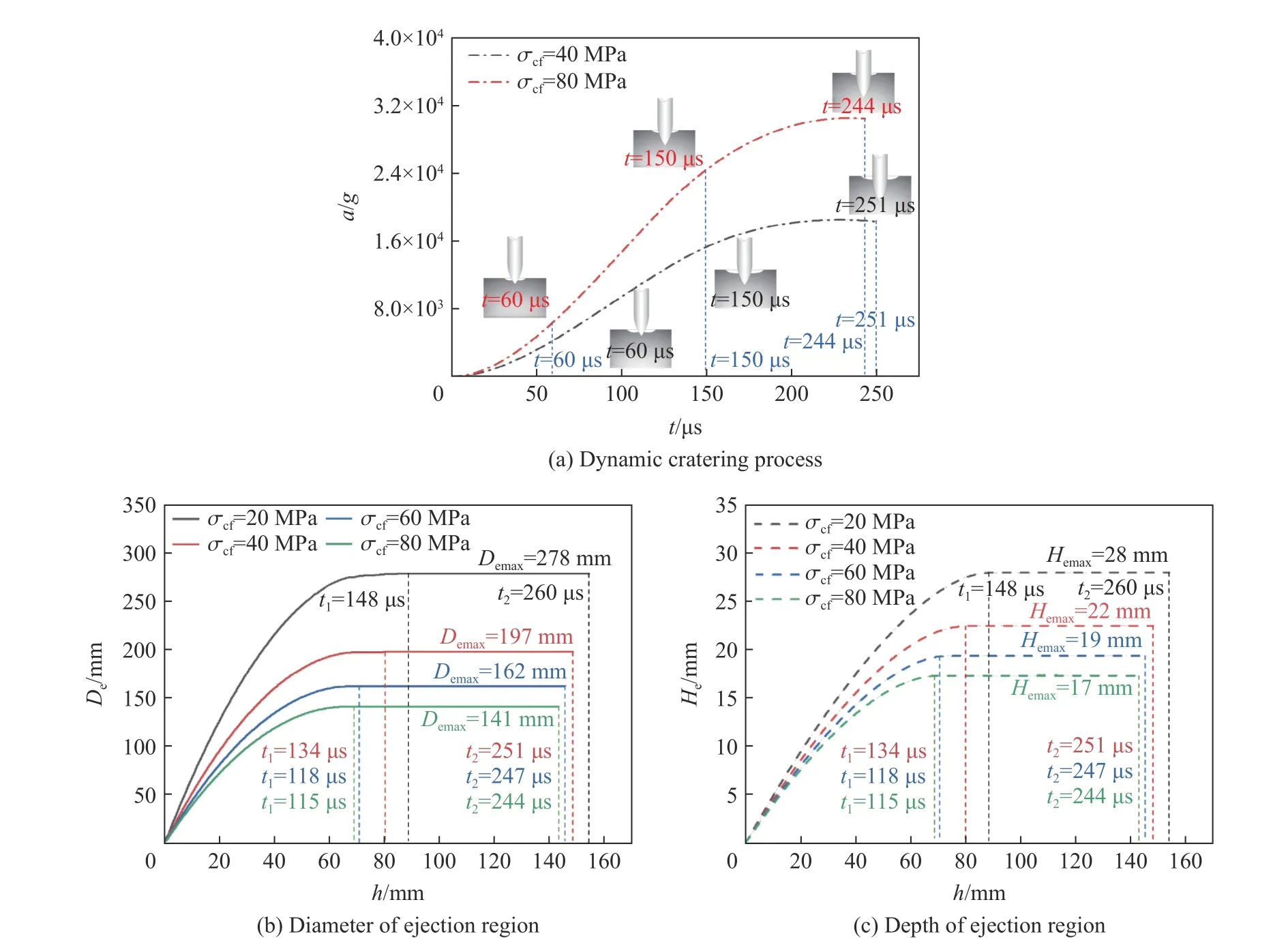

基于Forrestal 等[14]的试验弹体结构质量参数(r=38.1 mm,J=3,M=13 kg,v0=600 m/s),开展弹体侵彻单轴抗压强度分别为20、40、60 和80 MPa 混凝土靶的理论计算。图15(a)为弹体侵彻单轴抗压强度为40、80 MPa 混凝土靶的动态开坑作用过程,图15(b)~(c)为弹体侵彻不同强度混凝土靶动态开坑过程中飞溅区直径和深度随侵彻深度的变化过程。

图15 弹体撞击不同强度混凝土靶的动态开坑作用过程Fig.15 Cratering process of concrete with different compressive strength of target

弹体撞击速度相同时,混凝土强度越高,弹体侵彻混凝土靶的粉碎区越小。由式(12)、(16)可知,混凝土强度增大,开坑作用过程中弹头表面对应的流线强度能和弹靶接触面压力也随之增大。两者的增大对开坑飞溅区大小的影响相反,流线强度能越大,飞溅区越小,而弹靶接触面压力越大,粉碎介质获得的动能越大,飞溅区越大。由于开坑粉碎区的减小,且流线强度能增大效应大于流线输入动能增大效应,结合图15(b)~(c)可知,随着混凝土强度的增大,飞溅区减小,动态开坑作用时间以及飞溅区范围达到稳定的时间缩短,而飞溅区范围达到稳定的时间占动态开坑作用时间的比例增大。混凝土强度从20 MPa 增大到80 MPa 时,飞溅区直径减小了49%,深度减小了39%,而飞溅区范围达到稳定的时间缩短了22%,动态开坑作用时间缩短了6%。因此,混凝土强度改变对于飞溅区大小以及飞溅区范围达到稳定的时间影响较大,对动态开坑作用时间的影响较小。此外,结合3.1~3.2 节分析可知,撞击速度对弹体侵彻混凝土动态开坑作用过程影响最明显,其次为弹体头部形状系数和混凝土强度。

4 结 论

结合弹体头部形状函数、Z 模型流线场分布以及法向膨胀理论,建立了考虑混凝土飞溅过程影响的开坑阻力计算模型,分析了典型弹靶参数对混凝土靶动态开坑过程的影响规律,主要结论如下。

(1) 侵彻过程中,混凝土靶粉碎飞溅对弹靶接触面积影响较大,进而影响开坑阻力,大块层裂主要发生在弹头通过开坑区以后,对弹体开坑过程影响小。

(2) 与开坑阻力线性增长模型、弹头简单嵌入模型相比,考虑混凝土飞溅过程影响的开坑阻力模型在能够准确计算开坑阻力的同时,还能进一步描述弹体动态开坑过程中飞溅区大小的变化过程。

(3) 弹体开坑飞溅区范围随弹体头部形状系数和混凝土强度的增大而减小;飞溅区范围达到稳定的时间和动态开坑作用时间随初速和混凝土强度的增大而缩短,随弹体头部形状系数的增大而增大;相较于弹体头部形状系数和混凝土强度,初始撞击速度对动态开坑作用过程影响更为显著。