皮带伸缩机动态称重数据处理优化算法研究

章 玉,杨其华,何雨辰,李锐鹏

(中国计量大学机电工程学院,浙江杭州 310018)

0 引言

质量检测在物流业中发挥着重要作用[1]。在目前的大型电商处理中心以及第三方物流企业中,广泛采用皮带伸缩机进行货物装卸,为了兼容后续的分拣系统[2],准确和快速的动态称重技术是伸缩机输送过程中的挑战[3]。但由于皮带伸缩机工业现场环境复杂、电机振动以及货物运动,采集的动态质量信号存在各种随机干扰[4],造成称重精度不高,需要对采集系统与称重算法进行优化[5]。

针对采集信号中的低频噪声,常用数字滤波器进行去除。诸多学者提出了一系列数字滤波器,如低通滤波器(LPF)[6]、有限长单位冲激响应滤波器(FIR)和无限脉冲响应滤波器(IIR)、卡尔曼滤波器(EKF)[7]等。虽然以上方法可以滤除一定程度的噪声信号、修正误差,但由于动态称重系统的时变特性,单一的数字滤波易受环境影响[8]。

近年来,随着神经网络理论进入工业控制中,部分学者提出采用神经网络根据输入特征量对输出量进行预测,从而优化称重精度。文献[9]研究了基于误差反向传播算法(BP)的皮带秤称重误差补偿,将误差降低至0.5%,对皮带张力及速度有一定的泛化能力,但样本数据体量小,其代表性还有待提高;文献[10]基于支持向量机(SVM)和经验小波变换对奶牛的动态称重进行分类和分析,将奶牛分类错误率降低至1%,但仍然存在个别错误率较大的情况;辛宇等[11]针对车辆称重系统,利用小波变化去噪重构,采用遗传-粒子群混合优化算法(GA-PSO),拟合动态与静态称重的非线性关系,降低了环境对称重信号获取的影响;文献[12]建立了可以自动称重并避免人工干预的称重系统,采用混合改进的限幅滤波算法和BP算法,将误差从6%降低到3%。

因此,为了更好地提高动态称重的精度,本文针对连续包裹加载下的皮带伸缩机,建立动态称重力学模型,分析误差来源;对传感器采集的动态信号进行数字滤波;通过观测设备瞬时状态的三轴位姿变化,将设备三轴倾角与动态信号作为神经网络输入,比较传统RBF以及PSO优化RBF算法的预测结果,在此基础上对算法进一步进行验证,从而实现对动态称重信号的高精度处理。

1 动态称重模型及误差分析

1.1 动态称重系统结构

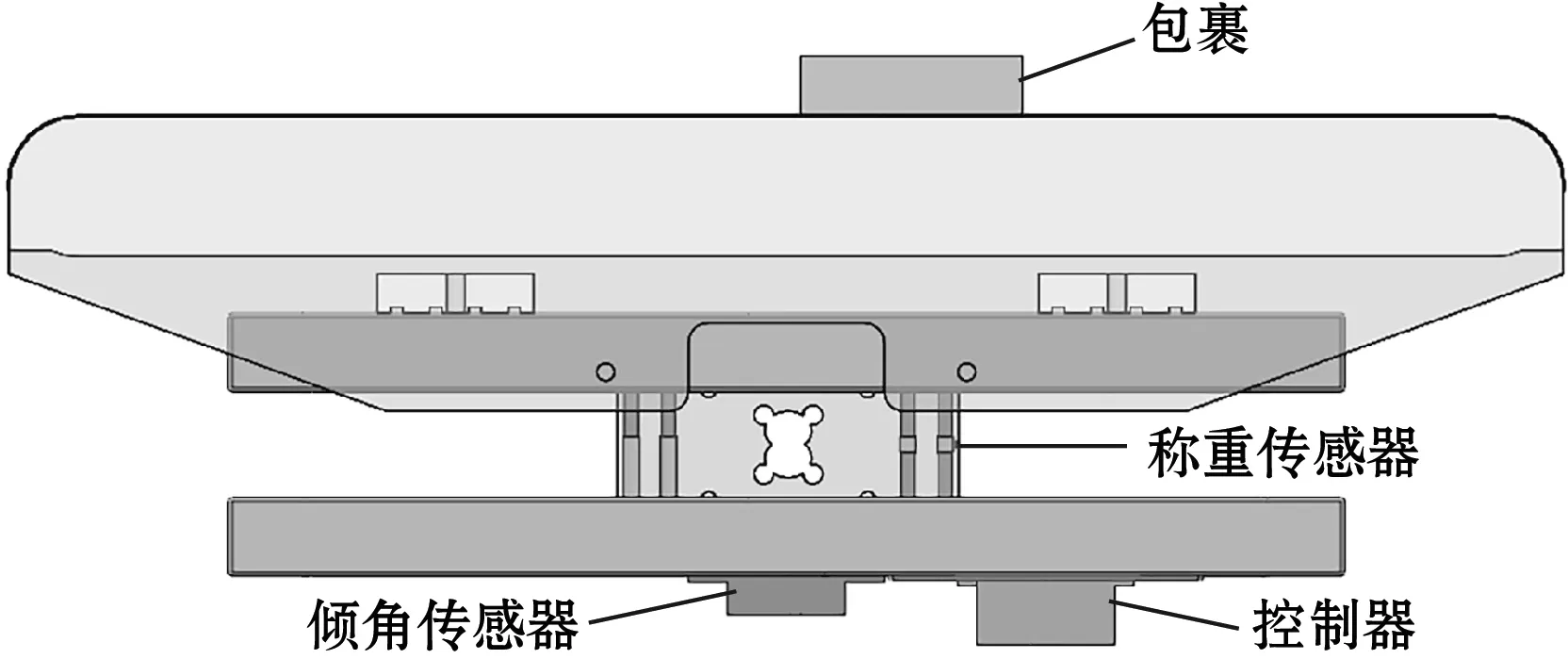

本文研究的皮带伸缩机动态称重系统结构如图1所示。

图1 动态称重系统结构示意图

悬臂梁式称重传感器、倾角传感器、控制器水平安装在输送平台称重段下方,实时采集输送平台与货物的称重信号与倾角信号。

当货物经皮带输送至称重段,传感器的悬臂梁在物体重力的作用下产生微弱形变,利用外部电路转化为与被测物体的质量成正比的模拟电压信号,再经24位 ADC转换为高精度的数字信号;同时,倾角传感器实时获取设备称重段三轴倾角信号,这些数据通过通信协议传输至控制器中,再经串口外设上传至PC端Qt上位机中,进行显示和储存。

1.2 动态称重模型的建立

皮带伸缩机输送带以一定速度运行,货物从非称重段运行到称重段,称重系统的受力模型可以表示为

(1)

式中:M为输送台质量;m为输送货物的质量;c为传感器阻尼系数;k为传感器刚度系数;x为质量相当于静态值零点的传感器相对等效位移;g为重力加速度;ω为输送货物谐振频率。

图2 等效二阶系统示意图

等效二阶系统示意图如图2所示,令:

则式(1)可转换为受迫振动的微分方程:

(2)

该微分方程的通解为

(3)

式(3)中第1项为阻尼振动引起的齐次解,考虑到货物通过称重段时间短,故该项振幅衰减可忽略;第2项为受外力谐振的特解,从零增强至稳定状态,故可视为常数x0,因此式(3)可简化为

(4)

x0是输送货物重力引起的称重系统形变,故kx0=mg;由于货物在一定时间内通过称重段,所以要对误差进行积分,此时引起的绝对误差为

(5)

式中:τ为时间,τ=l/v;l为连续输送货物的间隔;v为物流伸缩机输送带带速。

(6)

从式(6)中推断出动态称重的相对误差与输送带带速v、连续输送货物的间距l以及策动力频率ω′相关,而ω′在位移共振时是取决于初始状态的固定常数,所以在对系统进行运动分析时,可假设设备处于等速、货物处于等间距条件下。

1.3 三轴振动误差分析

基于上述建立的力学模型,货物对输送带不仅只有重力带来的外力冲击,还有因摩擦带来的阻力、运行振动等影响。这些作用力可以分为横向力、纵向力和竖向力[13],因此实际上动态称重系统还需要考虑到其多自由度特性。动态称重系统在空间上具有俯仰(pitch)、偏摆(yaw)、翻滚(roll)3个自由度,考虑货物与输送带接触面的相互作用,用O表示货物与输送带接触的等效受力点,α表示输送平台绕X轴旋转的角度,β表示输送平台绕Y轴旋转的角度,γ表示输送平台绕Z轴旋转的角度。图3所示为一个简化的多自由度动力学模型。

图3 多自由度动力学模型

当系统发生不同方向上的运动时,系统的地理坐标系也将从OXYZ从变换到O′X′Y′Z′。根据旋转坐标转换,可以得到三维坐标旋转矩阵R[14],在这里不进行详细推导。

(7)

由于振动带来的转动角度都较小,因此可以忽略二次项与三次项,对矩阵进行线性化,可得R1:

(8)

因此可得到受力点在X、Y、Z三轴上产生的位移为

(9)

位移矩阵通过计算可得到:

(10)

因此由三轴振动引起的额外的形变量如式(10)所示。式(10)中,各轴位移量均与三轴倾角有一定的相关性,从而三轴倾角可作为误差分析的有效变量。

2 动态称重数据处理算法

2.1 RBF神经网络

径向基(radial basis function,RBF)神经网络是一种单隐层前馈神经网络,其拓扑结构图如图4所示。

图4 RBF神经网络结构框图

RBF神经网络由3层构成:输入层、隐含层及输出层。输入层负责将输入样本直接传递到隐含层神经元,输入样本一般为经标准化处理后的m维列向量x=(x1x2…xm)T;隐含层采用径向基函数对输入矢量进行非线性变换,隐含层神经元个数n根据具体问题设置;输出层通过连接权值对隐含层各层输出结果进行线性组合,学习速度较快[15]。因此RBF网络的输出可以表示为

(11)

式中:ωi(i=1,2,…,n)为第i个隐层节点与输出层之间的权值;φi(‖x-ci‖)为隐层激活函数,使用标准高斯函数的RBF神经网络,具体表达式为式(12)。

(12)

2.2 基于PSO算法优化的RBF神经网络模型

粒子群(particle swarm optimization,PSO)算法是一种并行机制的智能算法,通过模拟鸟群飞行过程中的觅食协作行为,使群体达到最优。PSO算法提出后在优化神经网络方面得到很多应用。

RBF神经网络具有一定的收敛能力、泛化性能以及鲁棒性能,PSO算法具有较强的全局收敛能力。利用PSO算法优化RBF神经网络,不仅能保持径向基的泛化性能与鲁棒性能,还能提高神经网络的学习能力及收敛高效性[16]。

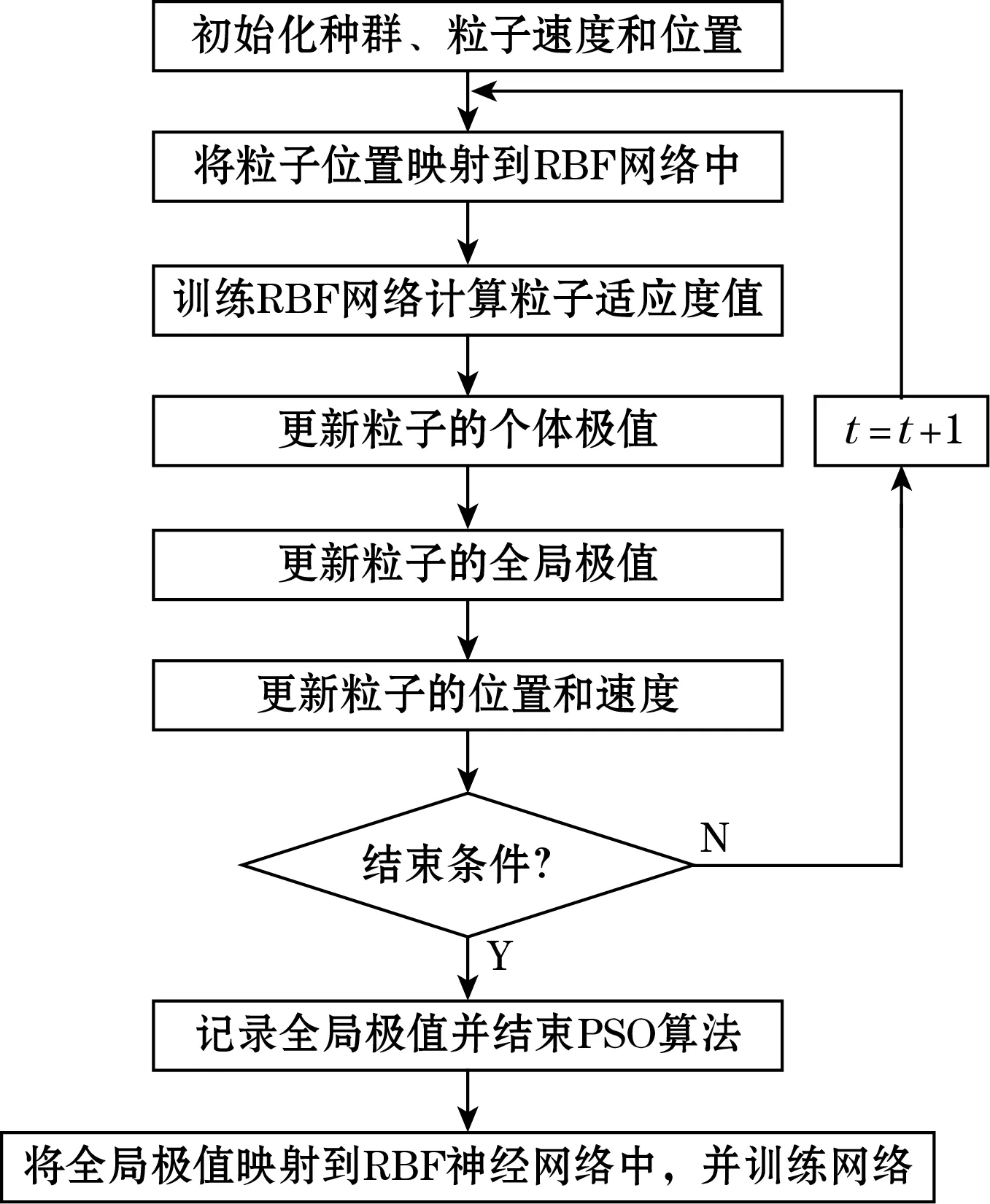

PSO算法优化RBF神经网络的过程就是获取最优参数的过程,RBF需要优化的参数对应PSO算法每个粒子的位置,每次迭代,粒子位置都被映射到RBF神经网络中,得到的训练误差用来计算该粒子的适应度值,输出一般可以表示为

(13)

PSO算法优化RBF神经网络的迭代过程如图5所示。

图5 改进PSO算法流程图

(1)初始化种群个数及迭代次数,随机设定种群中每个粒子的速度和位置;

(2)把每个粒子的位置映射到RBF神经网络中,构建径向基神经网络结构;

(3)训练RBF神经网络,计算各粒子的适应度值;

(5)更新粒子的全局极值gt,如果gt对应的适应度值优于历史迭代中的适应度值,则将当前迭代的全局极值作为新发全局极值;

(6)更新粒子的位置和速度,按照下面公式对每个粒子的速度和位置分别进行更新:

(14)

(15)

(7)判断种群是否满足结束条件,若不满足则返回步骤(2),否则进入步骤(8);

(8)记录全局极值gt,并结束PSO算法;

(9)将gt的每维映射到RBF神经网络中,并训练网络。

3 实验结果与分析

3.1 实验数据采集

进行数据采集前,首先要进行传感器初始标定校准。安装传感器后,在设备空载状态下通过调整放大比例,使其零点输出值为零;调整零点后,在设备上加负载(砝码),调整其增益比例,使其输出值为相应的砝码质量;重复校准2~3次后,参数调整完毕。

在静态标定后采集实验数据,选取0.5、1、5、10 kg等10种质量载荷,分别采集100组。每组数据经转置后记为矩阵:

Qij=(wijxijyijzij)T

(16)

式中:i分别对应10种载荷,1≤i≤10;j为采样数据的序号,1≤j≤100;wij为动态称重值;xij、yij、zij分别为X、Y、Z三轴加速度信号,由此组成了输入到模型中进行训练的数据集Qij。

3.2 数据滤波处理

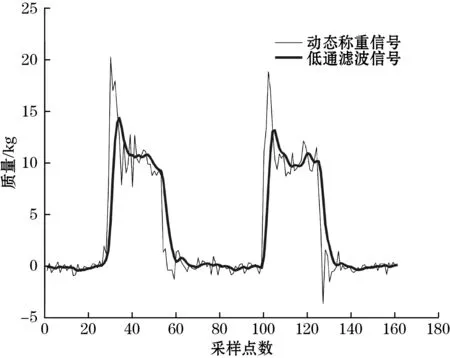

由于动态称重过程时间较短,动态称重信号趋于稳态的时间更短,且在称重过程中存在一些不可预料的高频分量,与有用信号叠加,对称重取值产生影响。因此可以先采用数字滤波的方式进行一定的滤除。

截取一段10 kg砝码下采集的动态称重信号,对其进行低通滤波(LPF),设置通带截止频率为25 Hz。滤波前后信号如图6所示,滤波后的信号较原始信号波动更小,曲线更平滑且有一段趋于稳态,适用于后续信号分析与算法处理。

图6 滤波前后信号

由于4个采集变量具有不同的量纲和数量级,为了保证结果的可靠性,对滤波后的各传感器数据进行归一化处理。采用区间化方法将所有变量值变化范围限定在区间[0,1]。

(17)

式中:xnorm为归一化后的数据;x为原始数据;xmax、xmin分别为原始数据集的最大值与最小值。

选取动态称重预测值作为神经网络输出,采集的X、Y、Z三轴加速度信号与动态称重值共同作为神经网络输入;每种载荷的模型中,划定20组数据为测试集,80组为训练集进行模型训练。

RBF神经网络模型中使用newrb函数训练,扩散因子spread为1,最大神经元数为25;PSO算法中学习因子c1=c2=1.494 45,粒子数为10,粒子维度为6,隐节点数为2,训练次数为1 200。

3.3 算法分析

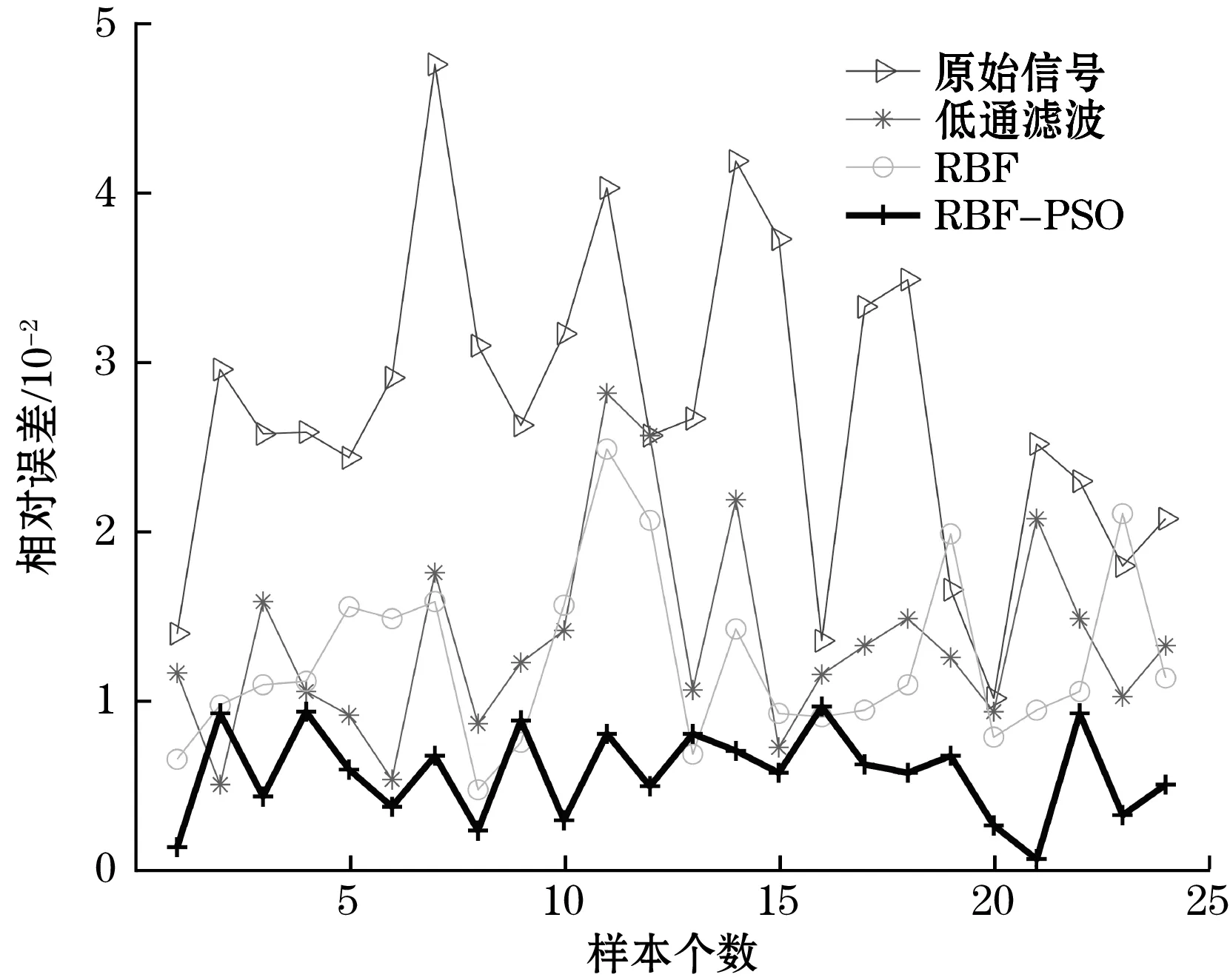

算法处理后,对RBF神经网络、PSO优化算法预测结果进行对比分析,图7为截取数据的相对误差曲线,RBF-PSO模型的输出结果相对误差明显小于单一的数字滤波与RBF神经网络。

图7 模型预测值对比图

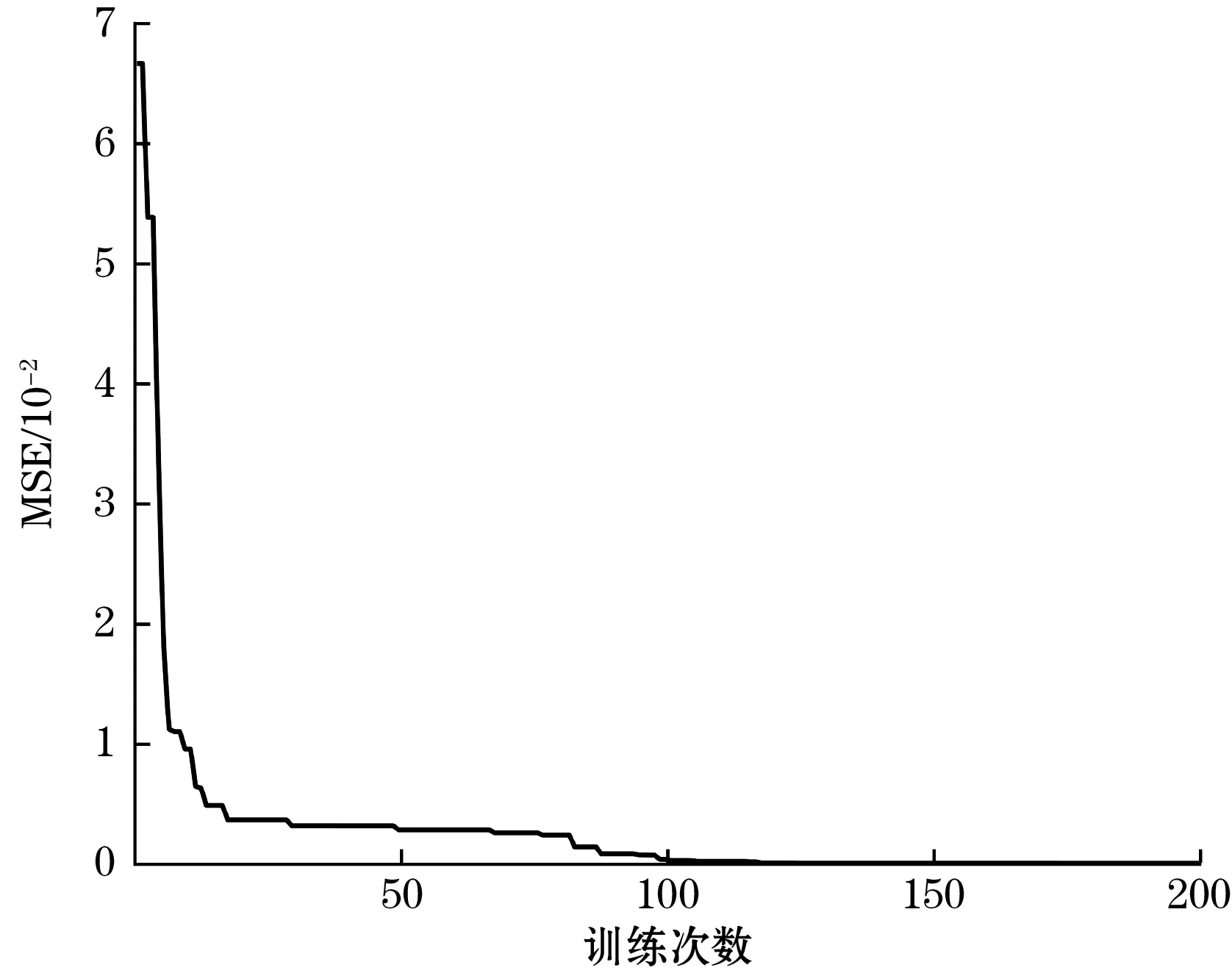

为了更好地说明模型预测效果,引入MSE作为RBF-PSO模型评价指标。MSE是指参数估计值与参数真值之差平方的期望值,其值越小,说明预测模型描述实验数据具有更好的精确度。

RBF-PSO神经网络的适应度曲线如图8所示,可以看到预测模型在迭代100次后有较好的精度。

图8 RBF-PSO神经网络适应度曲线

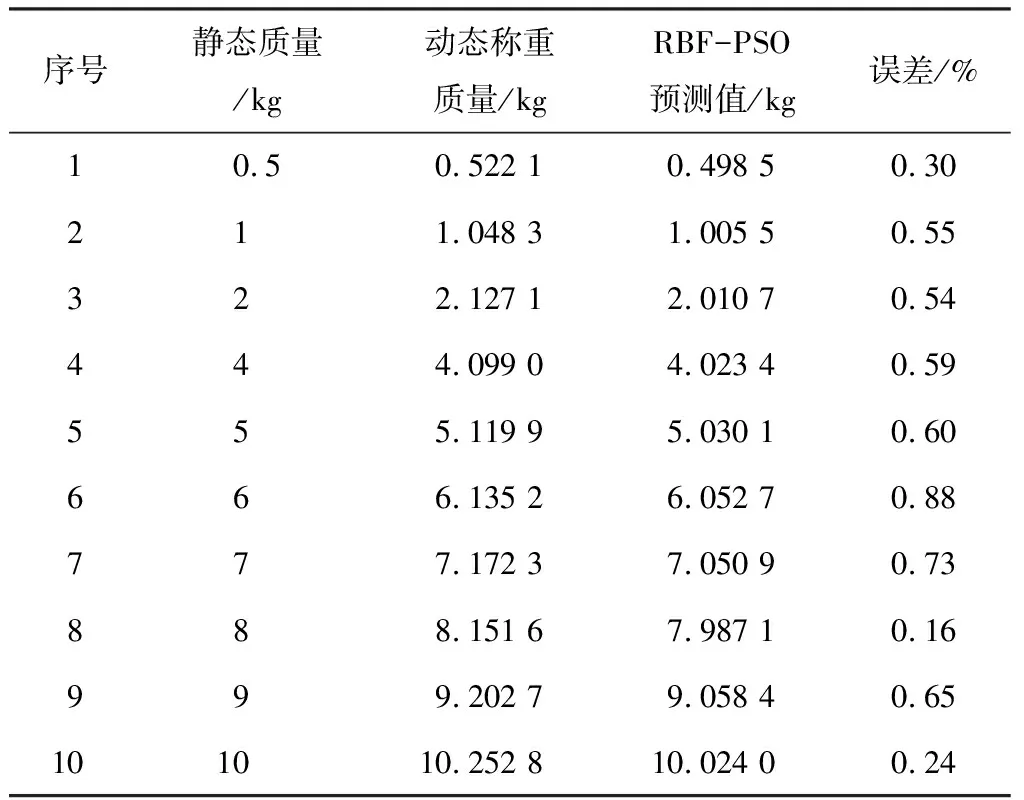

为进一步验证优化的RBF-PSO算法的预测效果,增强训练样本的代表性,对各载荷下数据进行了多次采集,进行模型训练,预测结果如表1所示,在随机载荷区间内,称重误差均在0.9%以内,说明了该算法具有一定的普适性。

表1 算法预测结果对比

4 结束语

本文针对皮带伸缩机动态称重技术,提出了基于LPF的RBF-PSO动态称重数据处理算法,通过对系统进行模型分析提取特征变量,使用RBF及PSO算法进行迭代预测,有效克服了输送平台的振动干扰。结果表明所用模型能有效地将动态称重误差控制在0.9%以内,对工业现场有一定的普适性作用。