动力锥贯入仪在公路路基压实度检测中的应用

何 岩

(河北省大厂回族自治县公路管理站,河北廊坊 065300)

0 引言

随着国民经济的发展,公路建设项目日益增多,为了提高公路项目的施工质量,对公路路基压实度进行检测至关重要,直接关系到公路的使用寿命[1]。DCP(Dynamic Cone Penetrometer,动力锥贯入仪)检测法是指将动力锥贯入仪的现场检测数据与测试结果相结合,检测的贯入度指标与CBR(California Bearing Ratio,加州承载比)值之间的相关性进行分析,以验证检测标准中关于贯入度与CBR 值的线性关系[2-3]。该检测法具有检测效果好、检测精度高等特点。基于此,本文对动力锥贯入仪法在公路路基质量检测中的应用进行分析。

1 动力锥贯入仪法的基本原理

动力锥贯入仪是一种轻型设备,检测中采用锤击方式贯入,测头入土检测土基承载力。动力锥贯入仪锤重为10 kg,锤入角度为60°,可用锤击深度表示土基承载能力。动力锥贯入仪在土基材料压实质量检测领域得到广泛应用,可直接获取路基承载力数据,简便易行,可操作性强。应用动力锥贯入仪法可获得贯入度与CBR 值,结果显示动力锥贯入仪贯入度、CBR值与杨氏回弹模量之间具有相关性,可作为标准参考用于路基压实质量检测,也可用于路基承载力评估[4-5]。

根据相关学者的研究结果可知[6-7],动力锥贯入仪锤击数、贯入比率、贯入深度密切相关,可以将动力锥贯入仪检测结果作为评估路基承载力和压实质量的有效手段。FWD(Falling Weight Deflectomete,落锤式弯沉仪)常用来进行路基压实质量检测,结合CBR 试验结果可知FWD 值与CBR 结果之间相关性突出,间接说明引入动力锥贯入仪可作为有效评估手段,以检测路基压实质量。此外,现场路基室内试验、钻芯取样、动力锥贯入仪法试验等结果证实,路基杨氏回弹模量、动力锥贯入仪平均贯入值与路面含水量、路面结构等密切相关,采用不同检测手段获取的路基承载力水平基本一致,检测结果准确可靠。

2 动力锥贯入仪法现场测试

2.1 试验准备

使用动力锥贯入仪进行路基压实度质量检测之前,应该确保动力锥贯入仪导向杆与探杆牢固连接,重复确认联轴处连接状况,防止脱落。动力锥贯入仪需要垂直放置于地面,记录混凝土、硬土层期初数据,将期初数据作为零数据。结合实际需要选择合理的检测点,检测点应位于平整路基表层或基层。

2.2 试验步骤

(1)结合现场情况选择平整、干净的路基表面作为检测点,选取样本位置表面存在松动浮土的,可拆除表层20 mm 以内,重新放置动力锥贯入仪设备。表层浮土层较厚的,可重新选择周围合适区域作为测量点。

(2)动力锥贯入仪锥头与钻杆连接,确保其与待测点路基表面垂直,施工人员紧握手柄后,另一名操作人员将动力锥贯入仪重锤提起,使之自由落下。

(3)获取动力锥贯入仪自由下垂的贯入度数据。保持动力锥贯入仪重锤自由下落后贯入深度大于5 mm,对每次贯入度数据进行记录。若单次贯入深度小于5 mm,则需增加贯入次数,并记录贯入次数与贯入深度。

(4)连续贯入、锤击、测量,并记录相关数据,确保各项参数符合结构层需求。若路基材质坚硬,连续锤击10 次以上,锤击深度或贯入量无任何改变则停止锤击,更换锤入点重新进行贯入,记录对应数据,或使用钻孔设备将该点坚硬结构层钻透后重新检测。

(5)检测结束将贯入杆和落锤拆卸后,取出动力锥贯入仪设备。

3 数据分析

以现场检测数据和相关参考文献[8]的参考值为基础,制作贯入深度—锤击次数曲线,将其作为动力锥贯入仪检测结果,并按照式(1)、式(2)分别计算动力锥贯入仪贯入度Dd和现场CBR 值。

式中,Dd表示贯入量,单位mm/10 击;a、b 表示换算系数;n表示锤击次数。

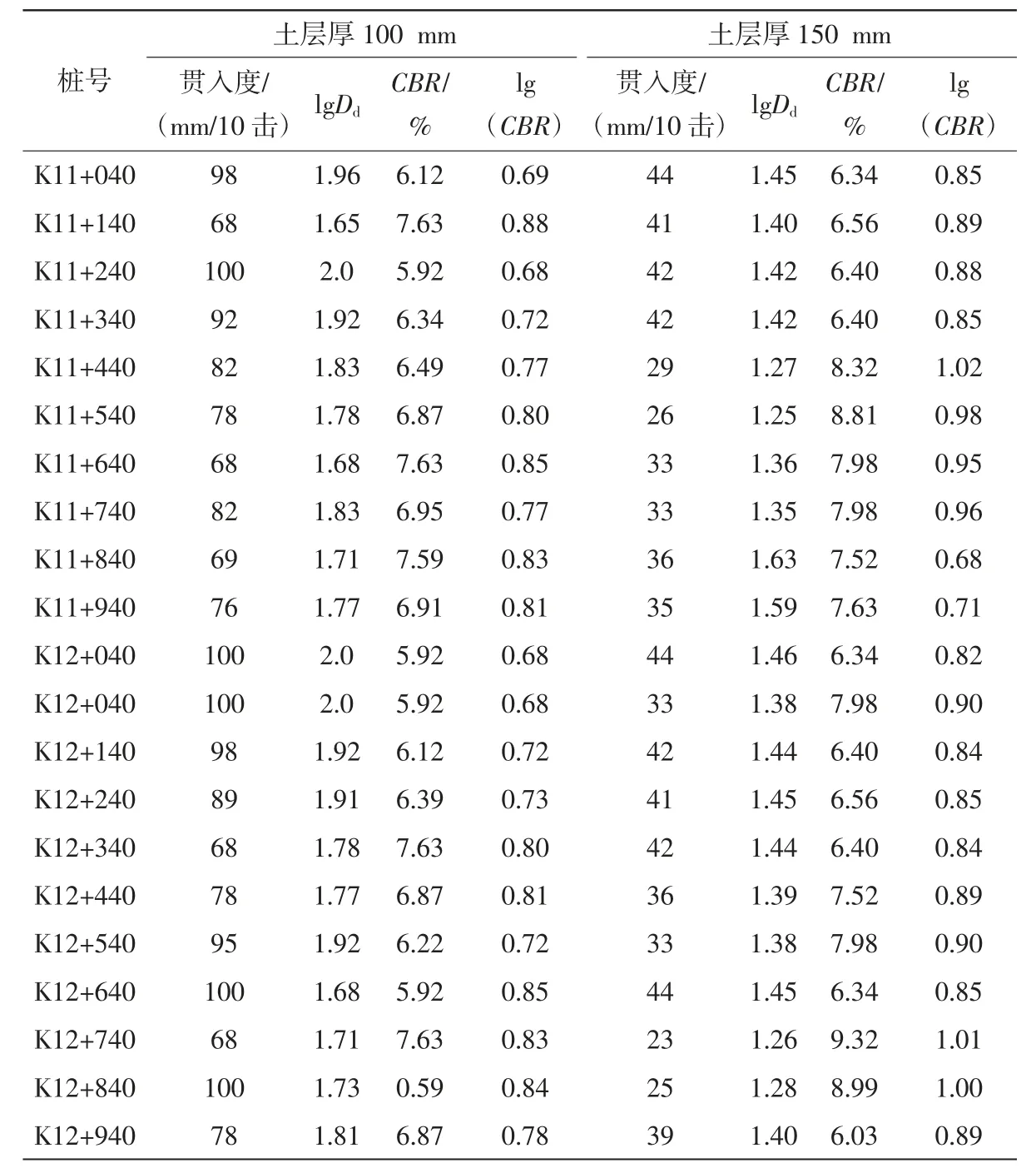

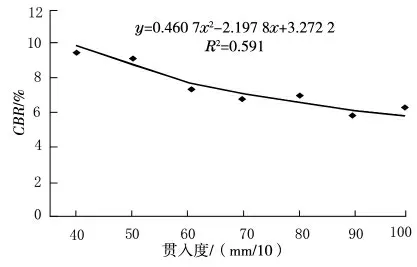

分别在100 mm 和150 mm 厚的路基土层中进行动力锥贯入仪试验和现场CBR 试验,检测结果见表1。

表1 路基土层DCP、CBR 试验结果

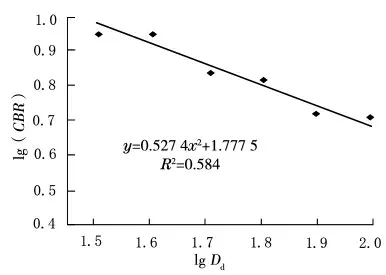

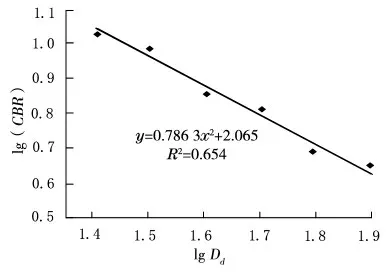

根据表1 的结果,采用二次多项式对贯入度和CBR 值进行拟合,以线性函数对lgDd与lg(CBR)进行拟合,路基土层厚100 mm时Dd—CBR 关系曲线如图1 所示;路基土层厚150 mm 时Dd—CBR 关系曲线如图2 所示;路基土层厚100 mm 时lg(CBR)—lgDd关系曲线如图3 所示;路基土层厚150 mm 时lg(CBR)—lgDd关系曲线如图4 所示。

图1 路基土层厚100 mm 时Dd—CBR 关系曲线

图2 路基土层厚150 mm 时Dd—CBR 关系曲线

图3 路基土层厚100 mm 时lg(CBR)—lgDd关系曲线

图4 路基土层厚150 mm 时lg(CBR)—lgDd 关系曲线

由图1、图2 可知:①厚度为100 mm 时,路基土层动力锥贯入仪贯入度与CBR 之间以二次多项式评估效果最佳,相关系数为0.81,相关数据之间的离散水平高,需进行进一步的耦合拟合两者关系;②随着lgDd的增大,lg(CBR)取值减小,即lg(CBR)与lgDd之间存在负相关性,相关系数为0.76,证实现场CBR 值与动力锥贯入仪贯入度之间的关联度相对不足。

由图3 和图4 可知:①厚度为150 mm 时,路基土层动力锥贯入仪贯入度与现场CBR 值之间以二次多项式评估的效果最佳,相关系数为0.83,相关数据相对分散,可进一步耦合提高数据相关度;②随着lgDd的增大,lg(CBR)取值减小,即lg(CBR)与lgDd之间存在负相关性,两者相关系数为0.80,此时相关系数大于路基土层厚度为100 mm 的数据,表明动力锥贯入仪贯入度与现场CBR 值随着检测深度的增加相关性提高。

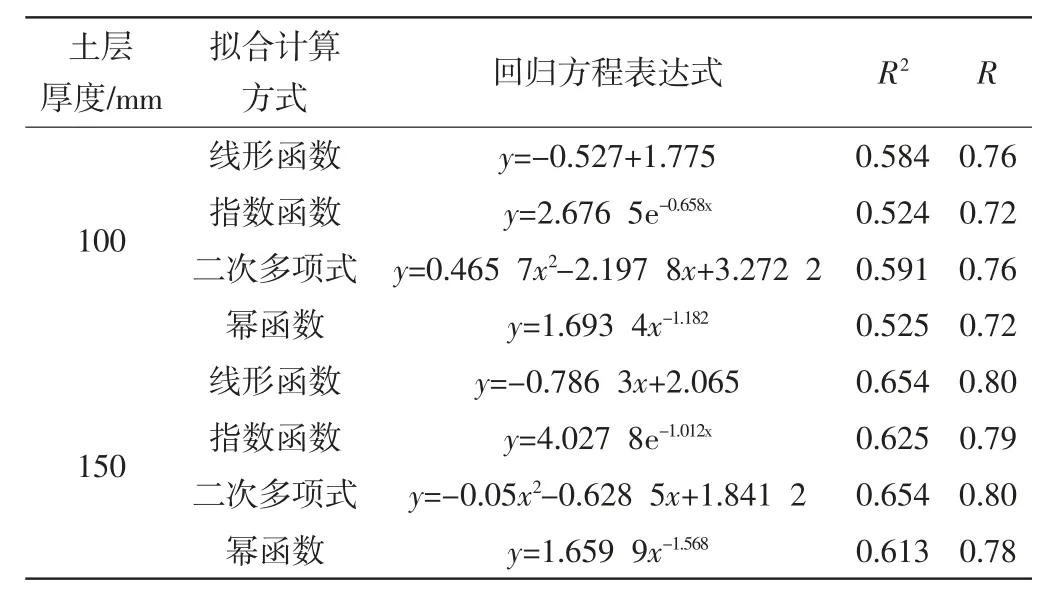

结合上述分析结果,采用二次多项式、指数函数、幂函数相结合的方式对动力锥贯入仪贯入度与现场CBR 值进行拟合,以规范两者之间的线性关系(表2)。

表2 路基土层DCP 贯入度与CBR 值的拟合方程

分析表2 可知:①路基土层厚度为100 mm 时,采用二次多项式对动力锥贯入仪贯入度与现场CBR 关系拟合效果较好,相关系数为0.76;②路基土层厚度为150 mm,采用线性函数对动力锥贯入仪贯入度与现场CBR 关系拟合的相关系数与采用二次多项式拟合的系数取值相同,均为0.80;③动力锥贯入仪试验路基土层大于100 mm 时采用线性函数拟合的效果更佳,相关数据与规范中的动力锥贯入仪贯入度值与现场CBR 结果的拟合程度相似度高,证实该检测手段可行。

4 动力锥贯入仪法的工程应用

4.1 路基、基层压实质量检测与评估

动力锥贯入仪能够用于路基压实质量和承载力检测,在项目施工中应用效果突出,是评价道路强度和结构土质软硬程度的重要方法[5]。路基质量检测时,首先将动力锥贯入仪检测设备垂直置于路基表面,操作人员手持动力锥贯入仪锥头和操作探杆,使设备贯入路基土层至目标厚度,获取贯入度、贯入率、动力锥贯入仪值等数据,对动力锥贯入仪贯入度与现场CBR 值关系进行分析,评估目标路基材料的压实质量与分层情况。

4.2 评价旧路路基边坡承载能力

随着道路交通的不断发展,交通流量与日俱增,部分地区会结合实际情况和通车需求进行道路扩建,故此需对旧道路路边坡承载力、压实质量等数据进行检测,结合检测数据合理制定施工方案,提高削坡方案设计可行性,实现旧路边坡合理利用、降低工程成本支出的目的。动力锥贯入仪检测法在旧路边坡质量评估中应用广泛,根据方案需求,在目标路基路面200 mm×200 mm区域内平整路面,目标区域内连续5 次动力锥贯入仪贯入试验,记录试验数据,如贯入率指标均未达标则停止贯入试验,调整施工目标区域重复进行贯入试验。结合现场测试结果对旧路边坡承载力水平进行评估,结合道路扩展方案进行参数调整,对旧路削坡方案的可行性进行综合评价,提高方案的可行性,避免施工盲目性导致质量不佳。

4.3 管道回填土与路堤压实质量检测质量评估

公路项目多具有工期长、质量要求高、场地有限的特征,对于一些管道回填过程中常规检测手段可行性不佳,无法及时获取管道土方回填密度数据,不利于后续工序的优化设计。应用动力锥贯入仪法后,可及时、快速、准确地获取回填土压实质量数据,操作简便、数据准确率高,为节约工期、提高工程质量奠定了基础。动力锥贯入仪法还广泛应用于路堤施工环节,在路堤工程周边土体附近进行压实质量检测、施工中土体填筑质量评估中应用效果可观。

4.4 路基土体初始数据分析

以动力锥贯入仪试验结果作为土层分层结构评估和路基承载力水平评价的数据来源,并对工程区域土体勘测,确定其结构分层情况与性质。

5 结论

动力锥贯入仪法具备施工便捷、操作简单、数据准确率高等特点,可应用于新建道路、管道施工、沟渠工程等领域。还可以应用于路基承载力与压实质量分析、回填土质量检测、旧路边边坡承载力评估等方面,应用前景广阔。