全焊接式换热器应力腐蚀裂纹故障分析

黄科驰

(中海石油(中国)有限公司天津分公司,天津 300457)

0 引言

某海上浮式生产储油轮生产设施上安装了5 台阿法拉伐全焊接式CP75 热交换器,用于原油进舱前的热交换,原油换热介质为乙二醇(50%水+50%乙二醇)。自2012 年开始,设施陆续出现内部泄漏。通过金相分析,发现泄漏的原因是乙二醇介质受海水污染,导致原油换热器出现SCC(Stress Corrosion Crack,应力腐蚀裂纹)。应力腐蚀裂纹是换热器常见,但十分严重的问题。

余存烨[1]提出应力腐蚀裂纹开始后没有切实可行的方法使其停止,开裂形成与扩展相当快,通常认为应力腐蚀裂纹是金属或合金在拉应力和腐蚀介质共同作用下产生的,提出使用压应力来处理应力腐蚀裂纹,防止其在以后的作业中继续开裂。田京城[2]提出在机械行业中,应力腐蚀裂纹占所有腐蚀情况的绝大部分,并对金属的SCC 腐蚀曲线进行研究,提出固定管板换热器使用方法。余存烨等[3-5]提出使用化学试剂对不锈钢换热器及其他设备定期进行化学清洗以去除表面氯离子富集的污垢,防止应力腐蚀裂纹的发生,延长换热器的使用寿命。孔文彬等[6]分析了板式换热器的失效形式,并对其腐蚀处进行微观研究,分析了所含元素对不锈钢的各种不利作用。郑启文等[7]阐述了多个石化换热器应力腐蚀开裂的状况,并提出使用双相不锈钢来代替奥氏体不锈钢。李玲[8]分析了不锈钢换热设备的失效形式,并提出寻求耐蚀性和耐冲性能均佳的金属材料是一种有效途径。余存烨[9]提出环境中的氯化物和氯离子对应力腐蚀开裂也有一定影响。

本文通过对发生应力腐蚀裂纹的换热器进行分析,对腐蚀处的样品材料进行研究分析,发现冷媒系统的氯离子浓度较高,其根本原因为板式换热器的板片受压力波动影响出现了疲劳裂纹导致海水泄漏进了冷媒系统,从而导致腐蚀发生。为了减少应力腐蚀裂纹的发生,对现在使用的不锈钢腐蚀曲线进行分析,并依靠不锈钢特性选择了254SMO 不锈钢用作换热器新材料。

1 应力腐蚀裂纹分析

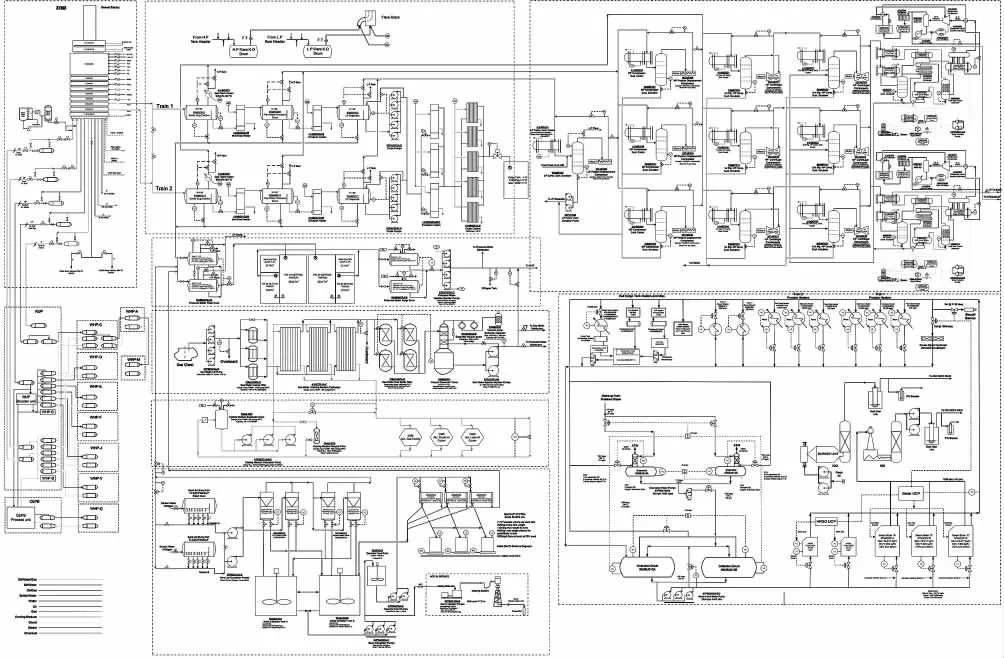

某海上浮式生产储油轮生产流程中换热系统流程为海水冷却乙二醇,乙二醇再和流程中的介质进行热交换。原油处理流程使用的换热器是阿法拉伐公司生产的COMPABLOC-7V500 型全焊接式换热器,由500 片316L 板片整体焊接成型。作为换热介质的乙二醇冷媒系统是闭式循环,乙二醇冷媒的热交换主要通过海水/冷媒(T50 板式换热器)进行换热,然后再进行下一级的天然气和原油系统的热交换。原油系统PID 如图1 所示。

图1 原油系统PID

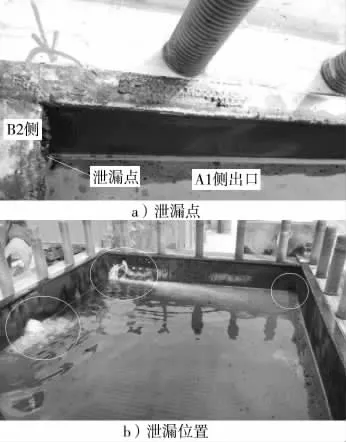

从2012 年开始,5 台原油换热器分别出现内部泄漏现象(图2),泄漏位置位于顶点处。将被腐蚀破坏的换热器陆续送回陆地进行焊接修复,但是修复的换热器在投入使用后很短周期就再次发生内漏现象。

图2 泄漏检查

为查清导致泄漏的主要原因,对换热器进行焊接检查和压力测试(图3),结果发现在容器的内部存在残余应力,所以虽然对发生裂纹的换热器进行焊接修补,但是由于残余应力的存在仍然会导致继续破损,最终导致内泄漏。

图3 故障检测

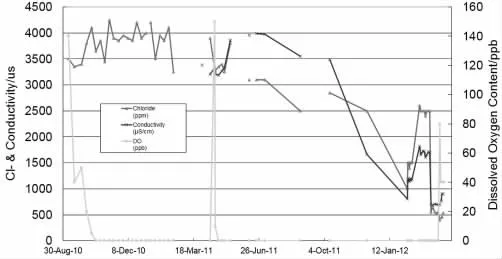

采取腐蚀处的样品进行常规冷媒取样化验,对冷媒系统中的各项指标进行记录,从图4 中可以看出氯化物和氯离子的含量一直都保持在较高的程度,氯离子含量超标。

图4 冷媒化验记录

检查换热器,发现其根本原因是由于T50 板式换热器的板片受压力波动的影响出现了疲劳裂纹。由于多年运转,压力不稳定导致板片出现了疲劳裂纹(图5),同时由于设备原始设计的海水侧压力高于冷媒侧压力,导致海水进入冷媒介质,污染了整个冷媒系统,使氯离子浓度异常升高。

图5 换热器板片腐蚀裂痕

2 维修与改进

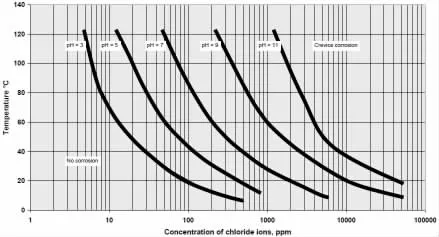

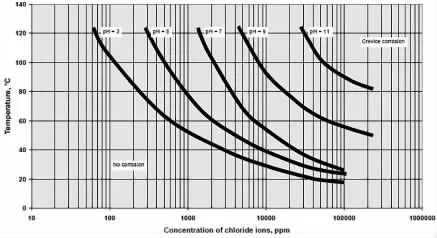

为了防止板片继续发生腐蚀,根据不锈钢的腐蚀曲线选取抗腐蚀性能更加优良的不锈钢材料。原油换热器316L 材料在冷媒中含有不同高浓度的氯离子的情况下的腐蚀曲线如图6 所示,由图中可以看出,在操作温度为90 ℃的情况下极易产生应力腐蚀裂纹。

图6 316L 材料在氯离子环境下的腐蚀曲线

通过对应力腐蚀裂纹产生的原因进行分析,首先对整个冷媒系统的压力进行了调整,使其低于海水压力,并定期取样检测氯离子的浓度。考虑到换热器的可靠性,通过查阅有关技术资料,254SMO 的腐蚀曲线如图7 所示,和图6 比较可以看出254SMO在含氯离子的环境下,耐腐蚀性能优于普通不锈钢。254SMO 在化学成分上与普通不锈钢不同,具有非常好的耐局部腐蚀性能,在海水环境下有良好的抗点蚀性能和较好的抗应力腐蚀性能,耐高温和耐腐蚀性能优良,是普通不锈钢所不具备的。

图7 254SMO 不锈钢腐蚀曲线

3 结论

应力腐蚀裂纹发生之前通常没有任何征兆,是在几乎没有宏观塑性变形的情况下突然发生材料的脆性裂纹,会对原油处理流程产生一定影响。应力腐蚀裂纹的发生机理与材料、环境介质、应力3 个因素有关,所以只要根据情况调整改变其中的一个或两个因素,就可以避免应力腐蚀裂纹的发生。本文针对换热器内泄漏问题进行冷媒取样化验,结果证明冷媒系统中氯离子含量较高,而其根本原因是由于板式换热器的板片出现了疲劳裂纹,导致海水泄漏进入冷媒。根据不锈钢材料抗腐蚀性能,选择使用254SMO 材料替换原油冷却器材料,并控制乙二醇冷媒的氯离子浓度,提高换热器可靠性,降低传热器板片发生疲劳腐蚀的可能性,对预防应力腐蚀裂纹有重要意义。