长丝杠的加工工艺制订研究

陈秋霞

(德州职业技术学院,山东德州 253034)

0 引言

长丝杆是机床设备的传动零件,它将转角转换成某执行件的直线位移。它不仅需要准确的传递运动,而且还要传递一定的转矩。长丝杠零件如图1 所示,以该零件为例进行长丝杠加工的工艺分析。

图1 长丝杠零件

1 长丝杠的关键技术分析

(1)丝杠螺距为12±0.006 mm。Tr55×12 的中径圆柱面任意圆柱面对中心孔中心线的径向圆跳动公差为0.02 mm。

(3)外圆Φ8 mm 轴线对中心孔中心线的垂直度公差为0.02 mm。

2 车削长丝杠的方法

2.1 车外圆的方法

车削长丝杠前,首先调整尾座套筒的轴线与主轴轴线同轴,保证工件的圆柱度精度要求。车削时,使用3 个支承爪的跟刀架支承。粗车时,跟刀架安装在刀尖后面;精车时,为避免支承爪划伤已加工表面,可以把跟刀架安装在车刀前面。采用反向车削法,这样可减小车削时的振动和弯曲变形。由于丝杠螺纹公称直径在加工螺纹时作为辅助基面,所以外圆半精车后需再经磨削。

2.2 车螺纹的方法

梯形螺纹的车削方法主要有直进法、斜进法、左右车削法、车阶梯槽法。

(1)用直槽法车削螺纹。由于螺纹的螺距较大,车阶梯槽法,用两把直槽刀车槽深至螺纹中径尺寸、螺纹小径尺寸,然后用梯形螺纹精车刀车至螺纹精度要求。

(2)直进法和斜进法配合。粗车时,先用斜进法,去除余量,精车时,用直进法,保证螺纹的加工精度。每次的进刀量要小,减小径向力,避免丝杠发生弯曲。

(3)如果丝杠需要渗碳+淬火热处理,提高螺纹的耐磨性,在车床上进行粗加工、半精加工,然后在专用磨床上精磨削螺纹。

3 车削长丝杠的切削用量选择

3.1 车长丝杠外圆时切削用量选择

车丝杠属于细长轴类零件,所以应按车削细长轴时常用的切削用量选择,在实际加工中,可根据工件的结构、尺寸,切削用量根据表1 进行合理选择。

表1 切削用量的参考数值

3.2 车螺纹时切削用量选择

粗车螺纹时,切削速度Vc=30 m/min;半精车螺纹时,切削速度Vc=23.5 m/min;精车时,Vc=11.5 m/min。加工过程中,尽量避开产生积屑瘤的中等切削速度,车螺纹时,切削深度按照车螺纹递减的方式逐渐减小,由于工件刚性差,切削深度不要太大,最大的切削深度(第一刀)为0.5 mm,后面依次降低,最后一刀应小于0.02 mm。

4 长丝杠的装夹方法

4.1 钻中心孔

由于长丝杠较长,钻中心孔时,采用一夹一架装夹。其中,开始一端钻中心孔时,同时应加工出两段外圆,一段用于加工另一端的中心孔时,用于中心架的装夹;一段用于三爪卡盘夹持,便于找正,保证两端中心孔的轴线同轴。

4.2 外圆的粗、精加工

粗加工时,采用一夹一顶装夹,中间用中心架支撑,提高工件的刚性。精加工时,把工件安装在两顶尖之间,用中心孔定位。因工件较长,刚性差,加工需用跟刀架支承,跟刀架要用3 个支承爪的,这样才能避免工件因自重下垂而产生的弯曲。因此,跟刀架的3 个支承爪和车刀配合,使工件的上下、前后都不能移动,车削时稳定,不易产生振动,车削细长轴类零件的关键问题是选择3 个支承爪的跟刀架。

4.3 螺纹的粗、精加工

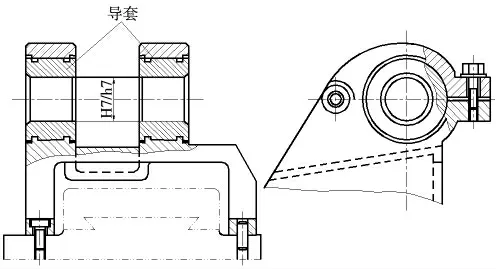

车削螺纹时,产生的切削力比车外圆大,所以粗车螺纹时,可以采用一般的3 个支承爪的跟刀架;精车螺纹时,用导套式跟刀架(图2),把点接触换为面接触,增大接触面,提高加工精度和表面质量。

图2 导套式跟刀架

5 长丝杠加工的刀具选择

5.1 外圆粗车刀选择

粗车时,选择75°强力车刀。刀片材料采用M10 或K10 牌号硬质合金(刀杆材料为45#钢)。车刀几何参数如下:

(1)75°外圆车刀的强度大、刚性好、径向力减少、轴向力增大,有利于防止工件弯曲变形和振动。

(2)磨出大前角为15°~20°,小后角为3°,可减小切削阻力,又可强化削刃。

(3)磨有R2.5~R4 mm 的断屑槽,刃倾角一般选择-5°,有利于切屑顺利排出,并增强刀尖强度。

5.2 外圆精车刀选择

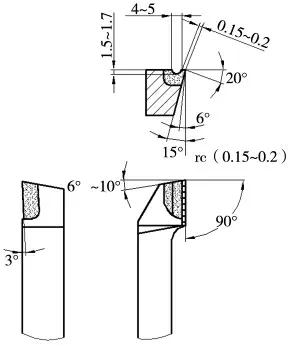

精车外圆时,因为采用反向车削法,所以刀具选择左偏刀。主偏角选择90°,使径向力变为零,减小工件弯曲变形,其他几何角度及车刀几何形状、外圆精车刀如图3 所示。

图3 外圆精车刀

5.3 梯形螺纹车刀选择

粗车刀选择径向前角为15°,刀尖角为29.5°,右侧后角为4°,左侧后角为6°;精车刀选择磨有分屑槽的高速钢梯形螺纹精车刀。精车刀不要刃磨径向前角,避免螺纹牙侧产生曲线,保证螺纹牙侧的形状精度,在两侧切削刃上磨出卷屑槽,通过两侧刃的分屑槽增大侧刃前角,提高刀的锋利程度,螺纹车刀的顶刃宽度要和螺纹的槽底相等,高速钢梯形螺纹精车刀的结构和几何角度、螺纹精车刀如图4 所示。

图4 螺纹精车刀

6 长丝杠的加工工艺

(1)粗车Tr55×12 螺纹大径及各外圆:①一夹一架,车端面,钻中心孔,粗车左端外圆mm 至Φ57×50 mm;②一夹一顶装夹,粗车螺纹大径及各外圆,留余量1~2 mm;③一夹一架,并找正外圆,车另一端外圆,钻工艺中心孔。

(2)对工件进行调质处理,并校直工件,保证各外圆有足够的余量,减少加工时的振动。

(4)车退刀槽宽带15 mm,直径为40 mm,越程槽3×0.5 mm。

(5)低温时效处理。

(6)一夹一架,修研中心孔,避免中心孔有杂物,并保证形状和表面粗糙度要求。

(7)两顶尖之间安装,并用中心架支承,粗磨两处精度外圆及螺纹大径,留精磨余量0.1~0.3 mm。

(8)一夹一架,并用跟刀架支承,粗车Tr55×12 螺纹。

(9)低温时效处理。

(10)一夹一架,修研两端中心孔。

(11)两顶尖之间安装,并用中心架支承,精磨两处精度外圆及螺纹大径,保证Φ55 mm 左端面与基准左端中心孔轴线垂直。

(12)两顶尖之间安装,并用导套式跟刀架支承,在丝杠车床上精车Tr55×12 螺纹。

(13)钻Φ40 mm 外圆上Φ8 mm 孔,在钻削时需要进行找正,保证孔轴线与基准左端中心孔轴线垂直的精度要求。

(14)修锉螺纹两端,清理毛刺,清洗、涂油包装,并将丝杠吊挂。

(15)丝杠为细长轴,为防止弯曲变形,工序间丝杠应垂直吊挂。

7 结束语

实践证明,按照上述方法选择加工方法、切削用量、装夹方法、刀具几何参数、工艺路线,能有效保证加工精度,提高生产效率。