以废弃建筑材料为骨料制备再生混凝土的性能研究

刘文竹

(贵阳城市建设工程集团有限责任公司,贵州 贵阳 550023)

0 引言

相关研究表明,我国近20年来城市每年产出的建筑废弃材料超过24亿t[1],其中超90%建筑废弃材料没有再利用。大量城市建筑废弃材料堆积影响城市容貌,清运建筑废弃材料不仅需要消耗大量的人力物力,同时因扬尘问题还会造成城市环境污染。因此,对城市建筑垃圾再利用已经成为亟待解决的问题。我国城市建筑是由框架结构、楼板、梁柱等组成,其主体为钢筋混凝土,墙体则为砖砌体,建筑废弃材料为废弃的砖块和混凝土[2]。将其进行混合后,搭配其他材料可制作再生混凝土,该种混凝土质量较轻,对环境没有负面影响,也促进了建筑废弃材料的可循环利用。但目前针对再生混凝土的性能研究相对较少[3],为拓展再生混凝土应用路径,本文在此研究以建筑废弃材料为骨料的再生混凝土的制备并测试其性能。

1 再生混凝土制备

1.1 原材料选取

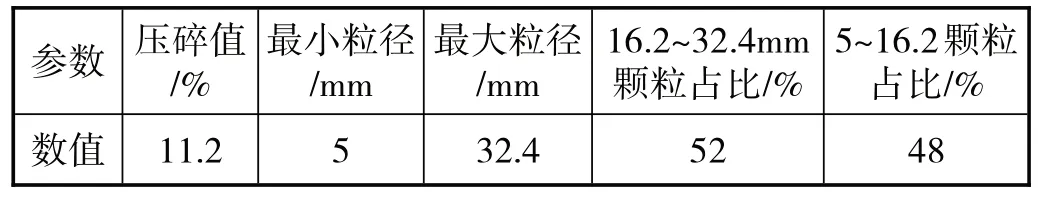

(1)骨料。再生混凝土所用的废弃材料来自于城市房屋改造工程和基础建筑施工工程,将建筑废弃材料经过锤击、切割磁性分选、杂物分选、一级破碎、一级筛分以及初加工、粉碎等处理后得到废弃材料再生混凝土骨料,该骨料属于II级再生骨料,其物理性能参数如表1所示。

表1 再生混凝土骨料物理性能参数

(2)掺和料。为提升再生混凝土性能,将热电厂发电产生的一级粉煤灰作为添加料,粉煤灰的组分如表2所示。

表2 粉煤灰组分(单位:%)

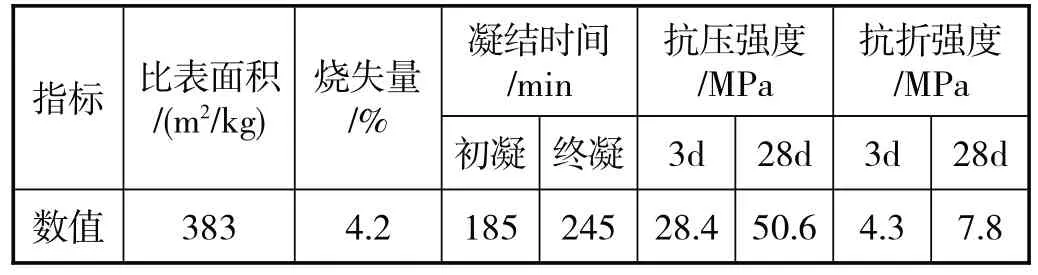

(3)水泥。制作再生混凝土所用的水泥普通硅酸盐水泥,生产厂家为:东莞市润泽建材有限公司,水泥技术指标如表3 所示。制作再生混凝土所用的水为普通自来水,其密度取1.0×103kg/m3。

表3 硅酸盐水泥技术指标

(4)减水剂。减水剂是制作再生混凝土必不可少的添加物。减水剂是表面活性剂的一种,将其添加到再生混凝土中可分散水泥颗粒,降低用水量。减水剂选择萘系高效减水剂FDN-C,该减水剂为黄棕色固体粉末,易溶于水[4],其主要成分为β-萘磺酸盐甲醛聚合物。

1.2 配合比设计

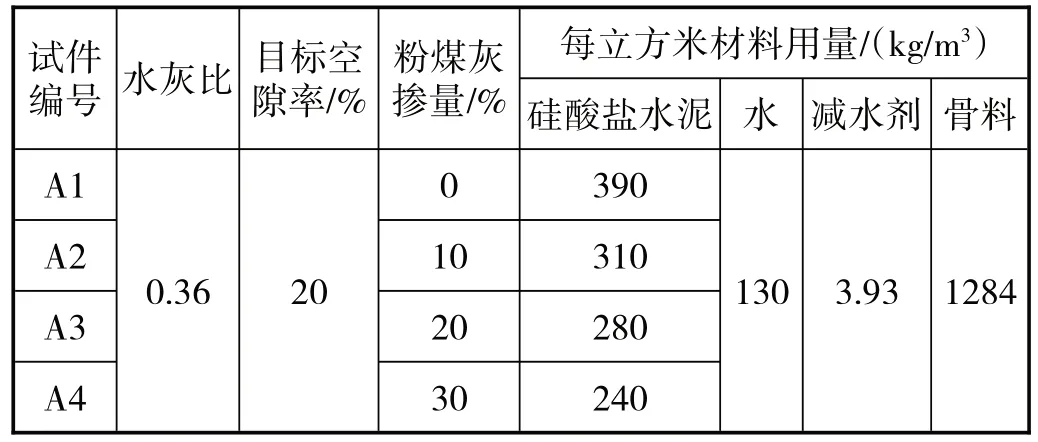

合理的配合比可有效提升再生混凝土的性能,设计粉煤灰掺量不同的再生混凝土,其配合比如表4所示。

表4 再生混凝土配合比

1.3 再生混凝土制备工艺

准备好制备再生混凝土原材料后,依据表3 内再生混凝土配合比制备混凝土试件,制备过程如下:

(1)搅拌。废弃材料作为骨料时,其饱和面较干[5],需将骨料提前至于清水中浸泡24h 备用。使用搅拌机通过裸石裹灰法制备混凝土试件。先制备与混凝土试件水灰比相同的水泥净浆,将其涂抹在搅拌机内壁,再将2/3的再生骨料放入搅拌机内搅拌1min,再添加减水剂、粉煤灰等原料搅拌5min,然后将剩余的再生骨料放入搅拌机内继续搅拌3min,搅拌完成后卸料,再通过人工合拌2min。

(2)成型。使用振动挤压和人工插捣方式对搅拌好的混凝土进行成型。选择边长120mm 的正方体模具,分3~4 次将搅拌好的混凝土装入其中,使用插捣棒自四周向内插捣20~30 次,排空混凝土内的气泡后[6],再使用橡皮锤轻轻捶打混凝土表面,使混凝土下降4cm 左右,继续添加混凝土,然后重复插捣和捶打后,使用铁墩压实。

(3)标准养护。使用薄膜将成型后的再生混凝土试件覆盖后,将试件放置在阴凉处,每隔4.5h对再生混凝土试件进行喷水,25h后脱模即可得到制备好的再生混凝土试件,备用。

2 再生混凝土物理性能测试及指标计算

为验证废弃材料再生混凝土的性能,分别选择压碎指标、表观密度、孔隙率、含水率等指标衡量其性能。以上指标均为《普通混凝土用碎石或卵石质量标准及检验方法》(JGJ 53-93)中描述混凝土性能的指标。其中,表观密度是混凝土质量与体积的比值,其数值大小可衡量再生混凝土的强度和吸水性能;压碎指标可衡量再生混凝土强度特性,当其压碎指标较小时,说明其强度越高;孔隙率是描述混凝土内部充实程度的指标,孔隙率越大,则混凝土试件内固体的含量越低,直接影响再生混凝土在不同应用环境中的效果,如当再生混凝土被应用在海绵城市建设时,孔隙率相对较大的混凝土铺设区域的透水性越佳;含水率也是衡量混凝土内部充实程度的指标,其含水率越高,说明混凝土内部空隙越多,进而混凝土强度也会发生变化。各指标值的测试与计算方法如下。

2.1 压碎值指标计算

使用小型破碎机将生态混凝土破碎后,使用烘干机将其烘干至恒量,过筛并保留9~18mm的混凝土颗粒,利用压力试验机以匀速施加220kN荷载,然后计算其压碎指标值Qe,公式如下:

式中:G1——生态混凝土质量,g;

G2——筛余颗粒质量,g。

2.2 表观密度指标计算

称取适量再生混凝土试件,将其烘干至恒温后称取2.6kg[7],均匀分为2份。将其分别装入广口瓶内,注入自来水浸泡,称广口瓶总重量。然后取2次试验试件表观密度的均值,公式如下:

式中:ρ0——再生混凝土表观密度,kg/m3;

G0——烘干后混凝土质量,g;

G11、G12——两次称量的混凝土质量,g;

ρ′——水的密度,kg/m3。

2.3 孔隙率指标计算

称取适量混凝土试件并对其进行烘干处理后,将其分3次装入容量为8L的容量筒内,第一次装入后,将直径为14mm的圆钢放置在容量筒底部,左右交替击地面20次后,相同操作装入第二次和第三次,然后使用直尺将筒口刮平后[8],计算容量筒和式样的总质量,按下式计算试件的孔隙率。

式中:V0——再生混凝土孔隙率,%;

ρ1——松散或紧密堆积密度,kg/m3。

2.4 含水率指标计算

将再生混凝土试件放入自来水中浸泡24h后,放置在室温下达到面干的状态时,称取试件1000g放入烘箱烘干至恒量,然后冷却至室温后,测量再生混凝土试件质量,利用下式计算其含水率。

式中:Z——再生混凝土试件含水率,%;

Ga、Gb——烘干前后再生混凝土试件质量,g。

3 试验结果分析

3.1 压碎指标

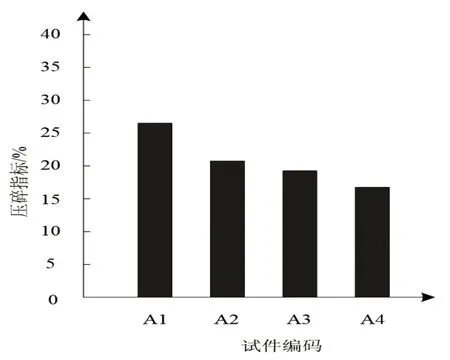

再生混凝土的压碎指标试验结果如图1所示。

图1 再生混凝土压碎指标

由图1分析可知,本文方法制备的再生混凝土压碎指标在粉煤灰掺量逐渐增加时,呈现降低趋势,压碎指标越低其自身的硬度越大,强度越高。其中粉煤灰掺量为0时,本文方法制备的再生混凝土试件的压碎指标为27%左右,该数值小于《普通混凝土用碎石或卵石质量标准及检验方法》(JGJ 53-93)标准规定的III 类小于30%的规定,说明本文方法制备的再生混凝土硬度、强度均满足混凝土使用标准,可用于部分建筑工程。

3.2 表观密度

再生混凝土试件的表观密度指标测试结果如表5所示。由表5 分析可知,粉煤灰掺量较少的再生混凝土表观密度数值较小,说明粉煤灰掺量较小的再生混凝土试件表面的空隙略多,但随着粉煤灰掺量的增加,再生混凝土试件的表观密度上升幅度不大。依据JGJ53-93 标准规定,骨料表观密度需大于2500kg/m3,而本文方法制备的再生混凝土表观密度数值均高于标准规定数值,说明本文方法制备的再生混凝土满足建筑使用标准。

表5 再生混凝土表观密度(单位:kg/m3)

3.3 孔隙率

再生混凝土孔隙率指标测试结果如表6所示。分析表6可知,再生混凝土的孔隙率在粉煤灰掺量较少时,其孔隙率较高,说明再生混凝土的透水性较好,随着粉煤灰掺量增加,再生混凝土的孔隙率呈现下降趋势,但下降幅度较小。本文方法制备的再生混凝土的孔隙率保持在0.5%~0.6%之间,其透水性较佳,可用于海绵城市建设。

表6 再生混凝土孔隙率(单位:%)

3.4 含水率

再生混凝土含水率指标测试结果如图2所示。

图2 再生混凝含水率

由图2 分析可知,4 种再生混凝土的吸水率随着浸泡时间呈现增加趋势,其中粉煤灰掺量较少的混凝土吸水率较高,其中A3 和A4 混凝土在浸泡时间超过10h时,吸水率数值不再上升,说明其已达到水饱和状态,而A1和A2则在浸泡时间为18h时吸水率不再上升,说明A1 和A2 空隙较多吸收水分时间也较长,因此含水率数值也较高。

4 结束语

本文研究了基于建筑废弃材料作骨料的再生混凝土的制备及其性能。该方法以废弃建筑材料作为骨料,选择硅酸盐水泥、减水剂等原材料后,设计再生混凝土配合比,依据该配合比通过搅拌、成型和标准养护后制备粉煤灰添加量不同的再生混凝土试件,再通过不同试验方法以含水率、表观密度、压碎指标等衡量再生混凝土物理性能。试验结果表明:该方法所制备的再生混凝土试件压碎指标值、表观密度、孔隙率等均满足《普通混凝土用碎石或卵石质量标准及检验方法》(JGJ53-93)标准规定,可用于建筑施工,实现了建筑废弃材料再利用,可在建筑领域推广应用。