矿井监测监控系统的设计与实践

王晋宏

(山西兰花科技创业股份有限公司大阳煤矿分公司,山西晋城 048003)

煤炭资源在开采过程中,由于井下作业环境复杂,随时面临瓦斯、粉尘、水火及顶板灾害事故。井下采掘作业的监测监控对于保障矿井安全生产有着积极的作用,不仅可以在第一时间发现事故隐患,还有助于煤炭开采效率的提升[1]。传统的监测监控系统主要具备“监测”和“控制”功能,集传感、通信、远程控制为一体,具有多设备、多型号、多端口的庞大特点[2]。监控系统作为煤矿六大系统之一,所连接设备众多,传统的连接电缆需要用到较多的中继器,在增加硬件投入成本的同时,降低了信息的传输效率。因此利用无线信号进行网络传播的监控系统升级改造势在必行。

1 矿井监控系统的组成及监控对象

目前煤矿常用的监控系统大多采用分频信号模拟,视频、音频、数据等信息相互独立,通过各自的频段模拟录入系统分析。如图1所示,由于信号处理为各个独立设备,所以信号传递效率较低[3]。

图1 传统矿井监测系统单元示意图

矿井监控系统通过信息自动化的传输,完成安全监控、通信控制、生产调度等任务,为保证系统以太网平台的安全可靠、运行稳定,设备的生产商需要拥有煤安认证资质。监控系统的有效建立可以对矿井生产数据进行实时监测,为事故的预防及应急处理提供基础数据的支撑作用[4]。

在构成方面,监控系统主要由生产调度中心、自动化监控网络、显示系统、人机定位系统四部分构成,其中生产调度中心作为是监控系统心脏,是完成调度指挥执令的核心平台。调度生产中心可分为硬件和软件系统,硬件包括如图2所示的各类传感器、监视器,软件则为对采掘工作面、各个巷道通过以太网及软件的数据分析。硬件设施将信息数据传输到监控中心,从而方便管理人员实现对全矿井机械设备运转情况的掌握,有效预防和处理各种事故灾害。

图2 监控系统数据采集示意图

由于井下生产环境复杂,并且存在瓦斯、粉尘等有毒有害气体,因此选用的监测监控设备必须具备故障闭锁功能。设备正常运行期间保持自动闭锁,一旦有故障发生可以在第一时间自动断电。

2 监测监控系统的升级与布置

由于传统监控系统存在信号传递不及时、设备杂乱、单一组成单元使用频率低的情况,笔者通过对相关文献的查阅发现,光线网络传输具有延迟短、耐用性强、反应灵敏得多特点,可以在遇到突发情况及时报警,可以很好地弥补本矿原监控系统的不足。

2.1 系统简介

新型KJ83N型煤矿安全监控系统采用FSK方式进行数据传输,拥有先进的通讯技术、网络技术、控制技术及图形图象处理技术,并结合大阳煤矿煤层地质特点,针对性地升级了对有毒有害、环境温湿度及设备运转状态、通风设备等参数的实时监测。并可根据监测数据进行自助分析,相应地调整电气设备的工作状态。

在3306回风顺槽口对面的三采区轨胶联络巷内设置3306 工作面分站KJ83N(A)-F,采用不间断电源KDW660/21B,1台设备开停传感器GKT5L、1台声光报警器KXB(A)、3台远动开关KDG1/127。

2.2 有毒有害气体传感器的布置

气体传感器主要用于对CH4、CO及粉尘的监测,所有传感器的安装如图3所示。传感器在安装方面均应做到垂直悬挂,距顶板或顶梁不大于300mm,距巷道侧煤壁不小于200mm。

图3 3306工作面监测传感器布置示意图

(1)甲烷传感器。在3306 工作面设有3 个GJC4(B)型CH4监测传感器,记作T1、T2、T3,三部甲烷传感器全部与监测监控中心联网,独立安装有转述电气设备的电源,总电源安装于3306 运输顺槽钻场机电设备下风侧小于10m 处。三部甲烷传感器安装如表1所示。

表1 甲烷监测传感器安设表

(2)CO传感器。CO传感器共安装有3个,记作T4-T6,安装情况如下:T4:安装位置:距3306回风顺槽10~15m处,报警点不小于24ppm。T5:一氧化碳传感器,安装位置:皮带滚筒下风侧10~15m 处,报警点不小于24ppm。T6:一氧化碳传感器,安装位置:3306 运输顺槽钻场机电设备下风侧小于10m 处,报警点不小于24ppm。

(3)粉尘传感器。粉尘传感器1 台,记作T7,安装在3306回风顺槽回风口10~15m处设置粉尘传感器,当粉尘浓度达到4mg/m3时传感器进行报警。

2.3 环境监测传感器

(1)温度传感器。温度传感器记作T8,安装在3306回风顺槽回风口15m处,为方便清理维修,尽量避免遮挡物,当温度超过26℃时发出警报。

(2)烟雾传感器。烟雾传感器记作T9,安装在3306 运输顺槽胶带输送机滚筒下风侧15m 处,有烟雾出现则立即报警。

(3)皮带监测传感器。皮带秤主要用于对工作面煤炭产量的监测,此次升级的电子皮带监测传感器记作T10,将运用数字化和网络传输技术对3306 工作面煤炭产量实施远程监测。

2.4 监测监控管理办法

KJ83N 型煤矿安全监控系统监控分站的设置应以易检性、易测性为原则,安置于专用硐室中,同时保障硐室中无渗水出现、无其他电磁设备干扰。监控分站的安设做支架保护,支架高度距巷道底板300mm 为宜。在系统的管理方面主要应遵循以下几点:①如遇监测分站突发停电时,监测分站的备用供电设备需保证2h 内的稳定供电;②有关监控分站的设备需在地面完成调校测试,在稳定运行1~2d 后再投入井下使用;③传感器需专人维护并进行定期调校;④所有校准资料需技术人员做好书面记录,以备核查;⑤监控设备在发生故障时需对事故原件进行检修,如有必要则需更换原件,在更换完成后还需重新调校;⑥监测分站在使用期间应保证带电设备的外部清洁,并保持干燥,避免碰撞损伤;⑦瓦检员负责瓦检区域内所有监测设备运行情况的巡查和观察。如发现显示数据误差大于允许误差、设备损坏等异常情况,立即汇报矿调度和信息中心,并做好记录备查;⑧采煤机司机负责采煤机机载断电仪的维护与检测,当机载断电仪与便携式甲烷检测报警仪读数误差大于允许误差时,要以读数最大者为依据采取安全措施,并在时候对误差源进行分析。

3 人员定位系统

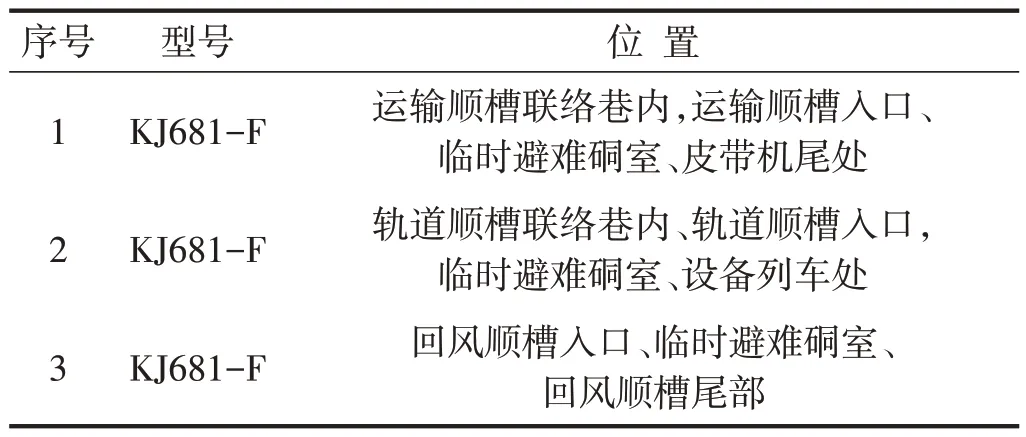

分别在3306运输顺槽、轨道顺槽、回风顺槽与三采区胶带巷岔口处布置KT154-F5无线基站,3306工作面共设置11 台读卡分站(3306 运输顺槽4 台、轨道顺槽4台和回风巷顺槽3台),KT154-F5无线基站信号均来自于四采区西风井变电所环网交换机,KJ681-F读卡分站的信号、电源均来自于KT154-F5 无线基站,精确查询统计所有作业点人员分布情况。还具备井下应急情况呼叫功能,当员工在井下发生紧急情况,可通过随身携带的射频卡呼叫调度中心,调度中心可以通过发送指令,呼叫井下员工,增强了抗灾预警能力,读卡分站型号与位置见表2。

表2 定位设备安置点

4 监控效果

在3306 工作面的回采过程中,KJ83N 型监控系统的应用为资源的安全开采提供了稳定的保障,回采期间未有警报、故障的发生,通讯效率提升了40%。通过监视掌握所有设备及系统所处实际运行状态,并对相关数据进行记录与处理,根据数据处理结果,在第一时间找出故障。

5 结束语

在矿井生产活动中,安全监测监控系统的智能化水平日益提升,为矿山的安全工作提供了更加有效的保障作用。通过J83N 型煤矿安全监控系统在大阳煤矿的实际应用,该系统可以做到运行可靠、快速,并将井下的安全监控、通信系统、生产调度等功能综合为一体,顺利地完成了3306 工作面的回采工作的要求。笔者认为,对智能监控设备进行信号网络化的传输升级将会是矿山监控系统升级的主要发展方向,同时也是实现矿井安全高效生产的必经之路。