多桨倾转高速旋翼飞行器推进桨优化设计

张子瀚,李尚斌,袁明川,樊 枫,黄水林

(中国直升机设计研究所 直升机旋翼动力学重点实验室,江西 景德镇 333000)

0 引言

直升机是国民经济发展和国防建设不可或缺的力量。它无需机场环境,不仅能进行其独有的垂直起降,悬停作业,且具有良好的低空机动性能。然而,目前的常规构型直升机受构型的限制,其最大平飞速度仅在300 km/h左右,严重制约了直升机在军事和民用领域的应用。因此,发展高速化、远程化的旋翼飞行器是未来的重要趋势,国内外研究人员对此开展了大量研究工作。

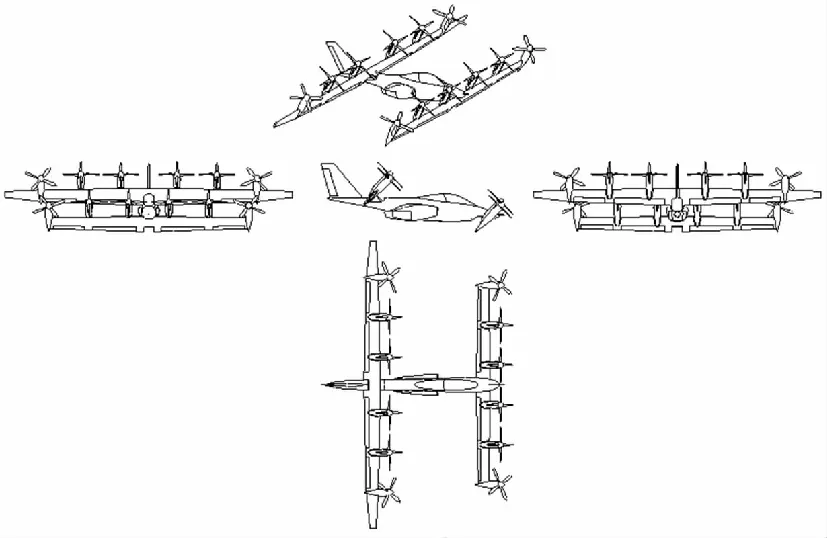

近年来航空电驱动技术的发展,为分布式多旋翼飞行器的设计带来了新的机遇。多桨倾转高速旋翼飞行器是一款综合利用倾转机翼与分布式电驱动多旋翼概念的新型旋翼飞行器,具备垂直起降与高速前飞能力。多个旋翼单元可分别设计为升力桨和推进桨:垂直起降飞行状态下所有旋翼单元均参与工作;高速前飞状态下升力桨停转折叠,由推进桨提供前飞动力(图1)。因此,推进桨的工作效率也就成为了影响飞行器航程、航时、最大平飞速度等指标的关键因素之一。相较于普通的空气螺旋桨,推进桨在设计过程中需要兼顾高空高速前飞、海平面悬停等多种工况下的工作效率,设计目标多,约束复杂,整体设计难度较高。

图1 多桨倾转构型示意

近期公开的针对多桨倾转高速飞行器桨叶的设计研究,仅有Joby航空的J.Bain等人[1]和加拿大Optis Engineering的D.Lallier-Daniels等人[2]针对各自公司产品使用的桨叶进行的气动噪声设计,但其研究中未涉及对于桨叶外形的精细化优化设计。除此之外,国内外针对倾转旋翼机的旋翼气动设计开展了大量研究,具有一定的借鉴意义。对于倾转旋翼桨叶气动设计,早期国内外研究者一般采用叶素动量理论结合自由尾迹等快速预测方法作为设计过程中的评估手段[3-4],但该类方法无法精确模拟桨叶附近的三维流动,更无法准确反映桨尖的下反、后掠等变形对桨叶气动性能的影响。近年来,越来越多的研究者开始采用较高精度数值模拟方法进行桨叶的气动性能评估和优化设计。米兰工业大学A.Zanotti等人[5]用CFD方法对XV-15倾转旋翼机开展了全机绕流数值模拟研究;中国航天空气动力技术研究院的孙凯军等人[6]通过遗传算法对一倾转旋翼桨叶进行了优化,并以CFD方法和风洞试验对设计结果进行了验证;英国格拉斯哥大学的A.Garcia等人[7]基于RANS方法和最小二乘序列二次规划算法(SLSQP)对XV-15桨叶进行了优化;南京航空航天大学的招启军等人[8]使用RANS方法结合遗传算法对一倾转旋翼桨叶桨尖布局进行了优化设计。但以上研究中采用的优化算法多存在计算资源和时间耗费较高或全局性差,易于陷入局部最优等问题。

鉴于此,本文拟采用一种优化效率高、全局性好的代理优化方法结合CFD分析手段针对一前期采用叶素动量理论结合尾迹方法设计形成的多桨倾转飞行器推进桨气动布局参数进行精细化优化设计,以推进桨在悬停和前飞工况下的工作效率综合提升为设计目标。优化结果显示,在拉力不减的前提下,其悬停效率和前飞效率均较基准提高1%以上。随后对优化桨叶的流场进行了分析,一定程度上揭示了其效率提高的内在机理。

1 推进桨气动分析及优化设计方法

1.1 推进桨气动分析及代理优化方法

本文采用基于RANS方程的旋翼绕流数值模拟方法进行推进桨的气动分析。该方法采用有限体积法对方程进行空间离散;为了提高模拟精度,采用低耗散的Roe格式[9]并结合MUSCL格式计算无粘通量;为了模拟共轴双旋翼悬停/前飞流场的非定常变化过程,采用物理时间和伪时间相结合的双时间方法进行时间步进[10]。在惯性坐标系下三维非定常可压Navier-Stokes方程可表示为:

(1)

其中,W为流动守恒变量,dV为控制体微元体积,F(W)为无粘通量,G(W)为粘性通量,dS为控制体表面面积,Ω为控制体。该程序的网格系统采用运动嵌套网格,由若干片桨叶网格和一套背景网格组成。其具体形式如图2所示。

图2 RotorCFD嵌套网格示意

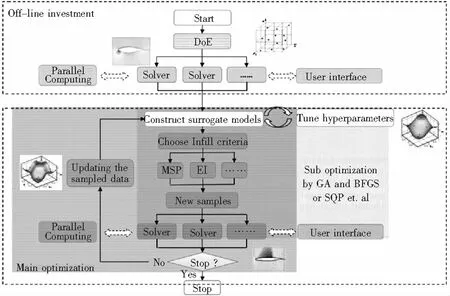

对桨叶的布局参数优化采用代理优化软件“SurroOpt”[11],其具体优化流程如图3所示。“代理优化方法” (Surrogate-Based Optimization)是指通过有限的样本数据建立具有一定精度的代理模型(Surrogate Models),来代替费时的分析程序,并采用加点准则来指导加入新的样本点,不断更新代理模型,直到产生的“样本点序列”收敛于优化问题的最优解的方法。该方法采用计算量相对较少的近似模型代替复杂的高精度模型,从而降低优化过程中的计算量,提高优化效率。

图3 SurroOpt工作流程示意

1.2 气动分析方法校验

本文采用一组刚性共轴双旋翼的试验数据来验证本文气动求解器的正确性。试验旋翼的具体参数如表1所示。

表1 试验旋翼参数

本文计算采用的桨叶网格量约71.4万(单片桨叶),背景网格量约1500万,对处于桨盘平面附近和桨尖附近的背景网格进行局部加密处理。湍流模型选用一方程S-A模型[12]。采用非定常计算,桨叶每步转动0.5°,内迭代步数5步,共计算4圈。计算网格如图4所示。

图4 计算网格

计算得到的悬停效率及扭矩-拉力曲线与试验值对比如图5所示。

图5 计算结果与试验值对比

以上结果表明,本文采用的桨叶气动分析方法可以较好地模拟桨叶的气动性能。

2 推进桨气动优化设计

2.1 基准桨叶气动性能分析

本文研究对象为一直径1.8 m的多桨倾转飞行器推进桨,基准桨叶通过前期基于CamradⅡ[13-14]软件的自由尾迹气动分析方法优化设计得到。其布局参数如图6所示,其中桨叶第一段扭转为双曲线分布,第二段扭转为直线扭转。

图6 基准桨叶布局参数示意

采用CFD方法对基准桨叶气动性能进行了分析。图7展示了桨叶的翼型配置及桨叶网格划分,其中单片桨叶网格量约74.2万,背景网格量约487.7万。

图7 基准旋翼翼型配置及桨叶网格划分

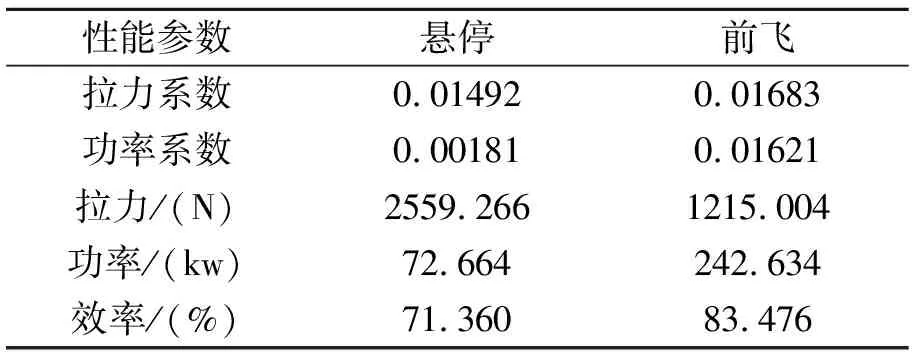

推进桨的设计工况为海平面悬停状态转速2489 rpm,拉力260 kg;海拔6000 m倾转前飞状态转速2200 rpm,拉力125 kg。配平后得到悬停状态桨距角14°,前飞状态桨距角54°。表2给出了计算得到的基准桨叶气动性能。

表2 基准桨叶额定工况下的气动性能

本文以桨叶在悬停和前飞两种工况下的工作效率为设计目标,其中悬停效率目标权重0.3,前飞效率目标权重0.7,约束为拉力不低于基准桨叶。鉴于基准桨叶在设计过程中未精确考虑桨尖三维效应对气动性能的影响,本文选取了如表3所示的设计变量,对桨尖外形进行精细化优化设计;同时限制了根部和桨尖翼型的弦长以确保桨叶实度不会有显著变化。优化过程中桨叶的剖面翼型及在两种工况下的桨距角与基准一致。

表3 桨叶布局设计空间

2.2 推进桨气动布局优化设计

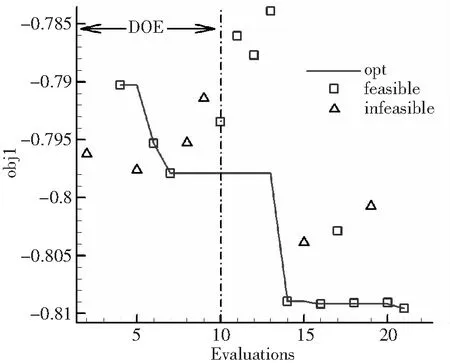

优化选用代理模型为Kriging模型[15],试验设计方法为拉丁超立方抽样,加点准则为EI+MSP[16-17],初始样本点数10个。图8展示了优化设计的收敛曲线。

图8 优化收敛曲线

优化得到的当前桨叶最优布局参数如表4所示。图9和图10展示了优化前后的桨叶外形及外型参数对比,可见优化桨叶较基准桨叶的后掠和下反程度都更小,其下反起始位置较基准桨叶更为靠近桨叶内侧,在桨尖部分整体过渡更加平缓。

表4 优化结果

图9 优化前后桨叶外形对比

图10 优化前后桨叶外型参数对比

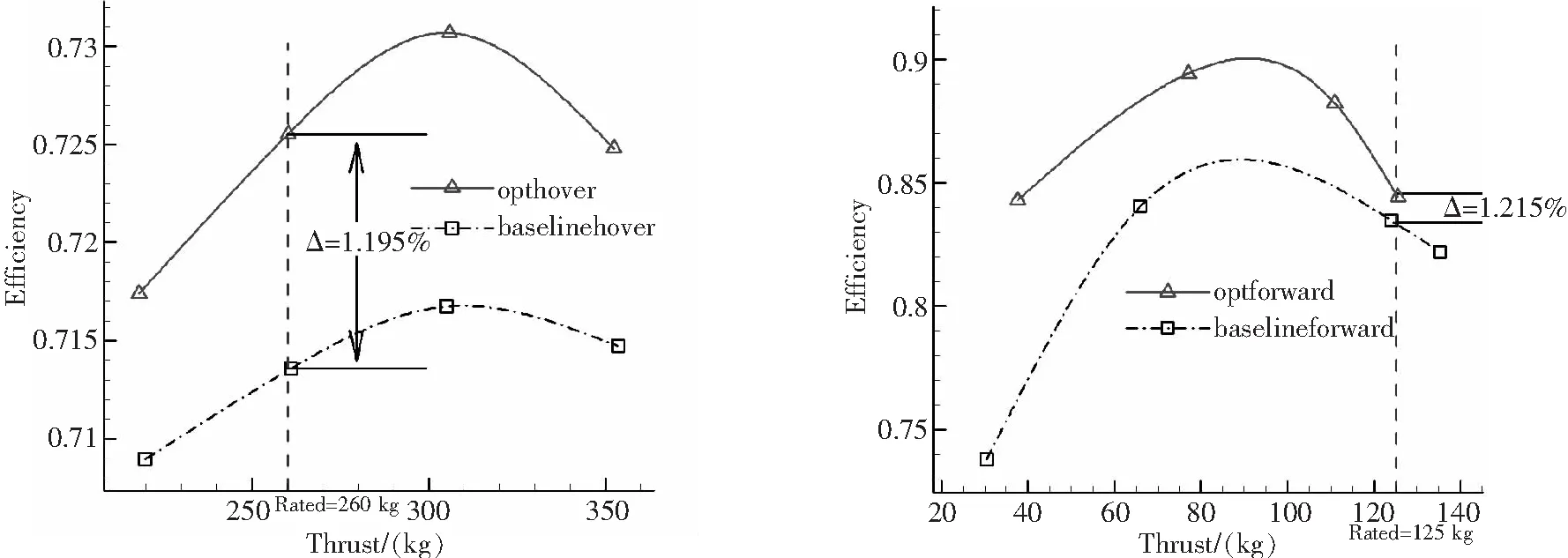

分别评估优化桨叶在悬停与前飞工况下的气动性能,结果如表5所示。图11对比了优化桨叶和基准桨叶在悬停及前飞工况下的效率。由图可见,优化后桨叶在悬停与前飞工况下的效率均较基准桨叶提升1%以上。

表5 优化桨叶气动性能

图11 基准桨叶与优化桨叶效率对比

2.3 基准与优化桨叶流场对比研究

为了进一步阐释优化桨叶气动效率提升的机理,本文对基准桨叶与优化桨叶的流场进行了对比分析。图12展示了基准桨叶与优化桨叶在前飞状态下的桨叶表面压力分布。可以看出,优化桨叶在平面外形上较基准桨叶后掠更小,桨尖上表面具有更大的负压区。

图12 前飞工况下基准桨叶与优化桨叶表面流场

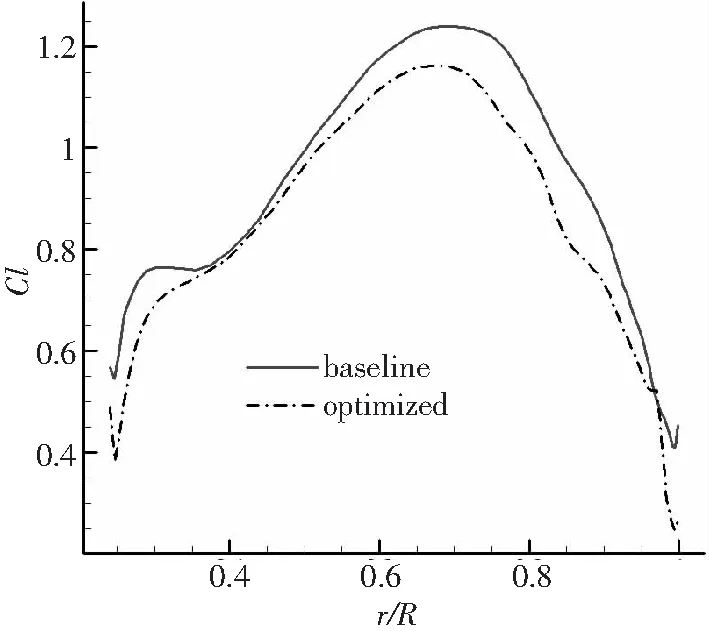

图13对比了基准桨叶与优化桨叶径向0.98R处的剖面压力云图;图14对比了二者在该剖面处的压力分布。可以看出,在前飞工况下,优化桨叶0.98R处前缘的负压区范围更大,且负压峰值较基准桨叶显著提升,说明优化桨叶在桨尖部分具有更高的升力,但相应地由压缩性导致的阻力也略有增加。从图15中两种桨叶的径向升力分布对比同样可以看出,优化桨叶在桨尖部分具有更高的升力。这主要是由于桨尖处的后掠有利于降低桨尖的激波阻力,但会引起更强的展向流动和三维效应,导致升力损失。本文的优化桨叶以一定的桨尖阻力为代价,提升了桨尖剖面的升力,最终整体上改善了前飞工况下的桨叶效率。

图13 前飞工况下0.98R处剖面压力云图

图14 前飞工况下0.98R处剖面压力分布对比

图15 前飞工况下升力分布对比

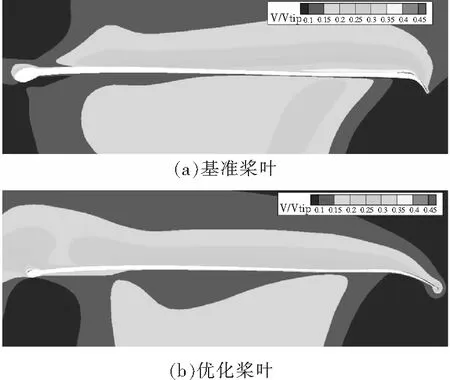

图16和图17展示了基准桨叶与优化桨叶在悬停工况下的轴向速度云图和径向升力分布。由图易看出,在悬停工况下基准桨叶的桨盘后速度分布及径向升力分布较优化桨叶均更为不均匀,桨盘后的诱导速度场中存在明显的高速区。可以认为基准桨叶产生的诱导速度及相应消耗的功率更高,最终导致在拉力相当的前提下,基准桨叶的工作效率更低。

图16 悬停工况下轴向速度对比

图17 悬停工况下升力分布对比

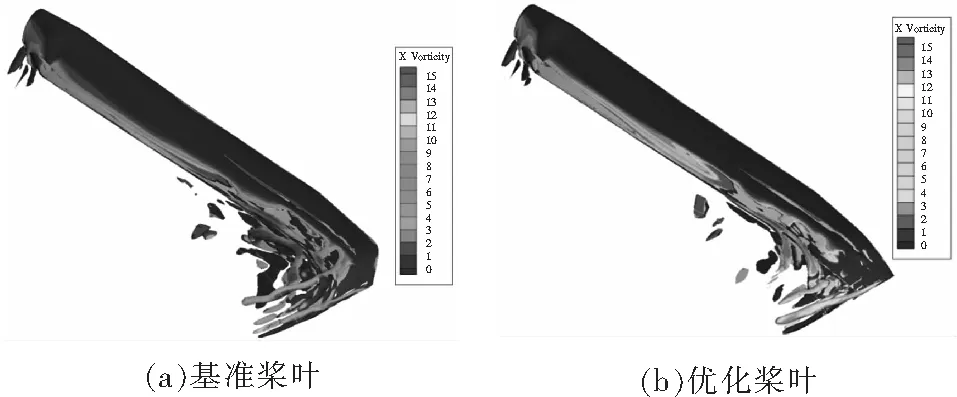

图18进一步通过Q判据等值面展示了基准桨叶与优化桨叶的桨尖涡(涡量染色),可见基准桨叶由于下反变形较剧烈,在下反转折处与桨尖处均产生了较明显的涡结构。图19展示了弦向0.5c站位处的Q判据云图,同样可见基准桨叶在下反转折处有额外的涡产生。

图18 悬停工况下桨叶的桨尖涡

图19 悬停工况下桨尖Q判据云图

从前飞工况的流场中同样可以看到类似的现象。图20展示了前飞状态下基准与前飞桨叶的桨尖涡结构;图21展示了弦向0.5c站位处的Q判据云图。可以看出,基准桨叶较优化桨叶在前飞工况下的桨尖涡更复杂,相应也更易导致能量的损失。

图20 前飞工况下桨叶的桨尖涡

图21 前飞工况下桨尖Q判据云图

综合以上因素可以初步认为,优化桨叶一定程度上提高了前飞工况下的桨尖升力,同时改善了悬停工况下的桨盘诱导速度分布;并通过更平缓的桨尖下反变形一定程度上改善了桨尖涡的结构,最终降低了桨叶的能量损失,从而提高了桨叶的工作效率。

3 结论

1) 本文使用CFD分析结合代理优化方法对推进桨的气动布局进行优化设计,使得桨叶在推力不减的前提下,额定工况下的悬停与前飞效率均提升1%以上;

2) 从优化结果来看,桨尖处的后掠虽在一般意义上有助于降低桨尖压缩性阻力,但过大的后掠同时会导致桨尖处的升力损失,对桨叶的气动效率产生不利影响;

3) 桨尖下反同样有助于改善桨叶在本文应用工况下的气动效率,但桨尖附近过大的下反以及过于剧烈的外形变化易产生额外的涡结构导致气动效率的损失。