基于PLC 技术的种苗精准光培育平台设计与试验

李 斌,魏鑫钰,陈 夕,2,赵俊宏,罗毅智,周星星

(1.广东省农业科学院设施农业研究所,广东 广州 510640;2.华南农业大学南方农业机械与装备关键技术教育部重点实验室,广东 广州 510642)

【研究意义】光是影响植物生长、发育、代谢及外部表型最为重要的一个因素[1-4]。在植物生长过程中,利用人工光源代替自然光对种苗进行合理的补光操作,可有效提高果蔬的品质、产量和效率、缩短种植周期。此外,光还影响种苗生长过程中的光合速率和光合强度,同时也能作为信号传播,影响其生长发育表型特征和应激反应等。【前人研究进展】季方等[5]利用补光系统对番茄种苗进行补光,结合光能利用率和电能利用效率特点,分析不同红蓝光配比对番茄种苗表型形状、壮苗指数、生物量和光合能力的影响,发现不同光配方和光强结合对种苗生长有积极影响。廖自月等[6]通过设计不同梯度的光强试验发现,合适的光照模式有利于黄瓜嫁接苗的愈合生长及幼苗质量的提高。杨兴有等[7]发现适度的光照可促进植物生长发育,反之,则对植物生长产生一定的阻碍。植物受到光胁迫时,形态主要表现为株高过高、茎粗较细弱、节间长、叶片脆薄细小、颜色较浅、组织柔嫩、根量少、根系不发达,整体外观瘦弱高小,形成高脚苗[8]。综上,只有给予适宜的光照强度才能促进植物生长、提高产量[9]。

人工光源型植物工厂是标准化高效育苗的重要途径之一。光源能耗成本是育苗成本的最大组成部分,对工厂化育苗技术的推广与应用有着重要的影响[10]。传统的补光仪器,如金属卤化物灯[11]、高压钠灯[12]和白炽灯[13]等虽可作为补光设备[14],但该类设备光源波长繁杂、能耗较高,无法对植株进行针对性的光源补光,对植株生长效益偏低,不适合长期应用。利用LED 补光具有环保节源、光谱灵活可调、集中高效补光等优点[15],可解决传统光源光质单一、光强不可调和波段冗杂等问题[16]。LED 补光还具有产热低的特点,可近距离为植物补光,提高空间利用率[17],目前已在农业生产中广泛使用[18]。在植物工厂中,人工光源能耗占植物工厂总能耗的60%~80%[19-20],但其能量转换效率仅为30%~40%[21],其余能量以热量或辐射的形式散失到室内[22]。因此,如何提高发光效率与光能转化、降低人工光能源损耗是植物工厂领域人工光应用的重要课题之一[23]。

【本研究切入点】PWM 调光(Pulse-Width Modulation)又称脉冲宽度调制调光,是一种通过调节脉冲恒流源的脉冲宽度而调节 LED 亮度的调光方法[24],近年来被广泛应用于农业补光[25-27]。陈方园等[25]采用模糊控制算法设计了一种LED 植物补光照明系统,并通过动态调整不同占空比的PWM 信号进而调整光强度。贺斐斐等[26]根据专家系统和并行粒子群算法推算出最优补光量以及补光位置,并通过 PWM调节光照度。在控制模型方面,周静[28]基于遗传算法建立了生菜生长预测模型,获取了在不同温度条件下不同生长时间生菜最大干重所对应的空间光量子通量密度(PPFD)目标值。由于光源到补光作物的距离决定了作物的光照强度,且距离作物越近光照强度越强,但目前研究层高可调的种苗培育平台文献较少。【拟解决的关键问题】针对上述植物工厂培育平台层高固定、能耗高且难以匹配种苗生长光需求等问题,本研究设计一种基于 可编程控制器(Programmable Logic Controller,PLC)的层高可调种苗精准光培育平台,建立平台光辐射源损耗模型,通过改变平台辐射距离与光源运行功率,从而达到提高光源利用率、降低生产成本的目标,为植物工厂的推广应用提供参考。

1 材料与方法

1.1 升降平台搭建

根据种苗培育需求设计种苗精准光培育平台(图1),其结构主要包括架体、水肥一体化系统、升降系统和控制系统,其中升降系统中光源和升降机构之间采用刚性连接方式,实现光源与作物之间距离的自动调节;升降系统主要通过控制步进推杆电机(BJXL,24V30W,推力250 N,行程350 mm,常州路易推杆有限公司),改变平台光源对种苗托盘的光辐射距离,以此调节光辐射强度与LED 灯板运行功率,从而达到节能减耗目的;水肥一体化系统包括苗盘、水泵(YAH 24V30W,流量2.7 L/min,恒为达科技有限公司)、电磁阀、水肥管道和液位传感器等,可通过控制系统实现水肥潮汐灌溉;控制系统可通过当前种苗生长高度与光需求设定升降高度参数与光强,也可通过选用内部光辐射能耗模型计算平台调控最优调控高度,从而实现种苗光培育的精准调控。

图1 种苗精准光培育平台结构图Fig.1 Structure diagram of precise light cultivation platform for seedlings

在种苗生长过程中,随着种苗高度的增加,灯板的高度随之增加,使两者在整个过程中都保持相同距离。当需要调整时,控制器3 将指令发送到步进推杆1 和灯板6,分别控制灯板的高度和强度;当步进推杆1 接收到指令后,推杆伸长,促使灯架5 沿着滑轨4 上升给定距离,从而调整距离。通过上述系统设定潮汐管理时间和容量,到点后自动开启水泵往苗床注入水肥,到达指定容量时水泵关闭;待浸泡时间结束后,系统自动开启电磁阀,将水肥回收进入收集桶,待下一次使用。

1.2 灯珠优化设计

为扩大照射角度,增加受光平面的均匀性,在灯板上同一位置的三色LED灯源加入一透镜(图2A)。本试验主要探究灯架光源设备工作过程中的光量子通量密度与耗电量间的关系,基于光辐射高度、光源(灯板)占空比、光辐射距离与PPFD 之间函数关系,从而建立光辐射能耗模型。采用UPRtek PG200N 光谱仪测量PPFD 的空间分布。本试验对培养托盘共进行20 个点的PPFD 值测试,因中心光强与其他点位数值差异较大,本试验未将中心测试点的数值纳入测量范围,具体测试位置如图2 所示。

图2 LED 灯板与测试位置Fig.2 LED lamp board and testing position

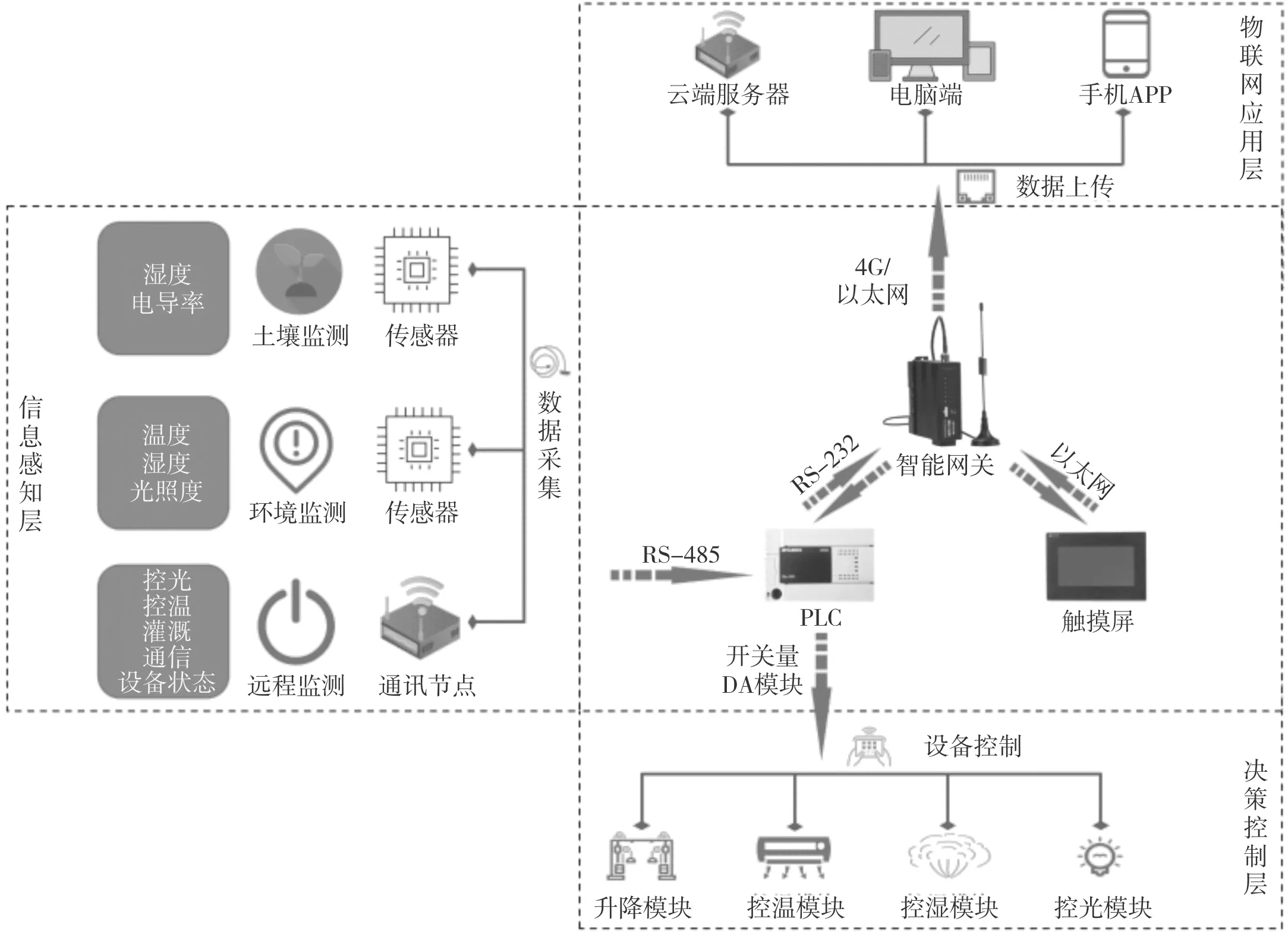

1.3 控制系统设计

为提高种苗精准培育平台使用的稳定性,采用PLC 开发控制系统,主要由三菱PLC 控制模块、HMI(Human Machine Interface)触摸屏与智能网关等组成,可完成植物工厂内部光辐射强度、光辐射距离、温度和湿度等环境参数的收集、处理与上传,并可根据育种目标,利用现场或远程的方式对种苗生长环境参数进行综合调控,为育苗提供可靠稳定的培育环境。种苗精准光培育平台控制系统,主要包括种苗生长环境综合调控系统与物联网调控系统两部分,具体分为信息感知层、控制决策层和物联网应用层3 个控制层面(图3)。

图3 种苗精准光培育平台整体架构Fig.3 Overall architecture of precise light cultivation platform for seedlings

其中,种苗生长环境控制系统主要分为环境控制系统和光调控系统。环境控制系统包括环境温度、湿度、气体交换等;光调控系统包括光环境、光辐射距离和水肥潮汐灌溉系统等,具体硬件设计线路见图4。

图4 种苗精准光培育平台控制电路与控制逻辑Fig.4 Control circuit and control logic of precise light breeding platform for seedlings

1.4 试验材料

试验于2022 年6 月至2023 年3 月在广东省广州市广东省农业科学院设施农业研究所人工气候室内进行,本研究以‘津春5 号’黄瓜品种为试验对象。为防止周围环境对幼苗生长产生影响,将室内温度设定为26(±0.5)℃,湿度设定为75(±5)%,该环境条件满足黄瓜幼苗三时期(子叶展平期、一叶一心期和两叶一心期)正常生长的所需环境。

营养液参照霍格兰营养液配方配制,幼苗三时期均使用2 倍浓度营养液,通过前期预试验获得幼苗出芽至两叶一心期的营养液蒸发量约为5 g/d。全程利用滴灌进行浇灌营养液,出芽至两叶一心期每隔2 d 滴灌1 次,滴灌量为10 mL,营养液pH 为5.5~6.5。

基于植物工厂种苗培育边界条件(不低于种苗生长最大株高),预试验得出幼苗三时期的最优升降高度分别为3、6 和8 cm(对应实际高度H为19、22 和24 cm);将预试验得出的幼苗三时期光照强度控制方案:1 20、150 和120 μmol/m2·s 作为y值PPFD 输入,以幼苗三时期恒光恒高处理为对照(CK)。

1.5 指标测量方法

1.5.1 株高和茎粗测量 利用游标卡尺分别测量株高(根基部到茎顶端生长点的自然高度)和茎粗(根基部距畦面约1 cm 处的直径)[29];

1.5.2 叶面积和叶周长测量 采用实验室已有的结构光三维点云采集机器人对黄瓜叶片进行动态三维点云参数(子叶与真叶)的无损采集,获得叶片叶面积与叶周长。

1.5.3 干鲜质量及壮苗指数 将幼 苗进行清洗擦拭,从根基部剪断,采用高精准度电子天平(千分之一)称量地上部和地下部鲜质量;随后将幼苗放入烘箱105 ℃杀青15 min,70 ℃烘干至恒重,测定地上部和地下部干质量[30]。壮苗指数(Healthy Index,HI)是判断种苗健康程度的一项重要指标[31],可分为鲜质量和干质量,计算公式如下:

HI(鲜)=(茎粗/株高+地下部鲜质量/地上部鲜质量)× 全株鲜质量

HI(干)=(茎粗/株高+地下部干质量/地上部干质量)× 全株干质量

1.6 光辐射能耗模型与PPFD 精度评价方法

采用光辐射高度、光源占空比与光辐射距离作为多元线性回归函数的自变量,设b0为函数修正常数,b1、b2、b3为回归系数,y为P PFD 输出,建立的光辐射能耗模型如下:

y=b0+b1x1+b2x2+b3x3

采用SPSS 软件利用多元线性回归方法分析数据并构建函数。本试验有3 输入1 输出,其中2 个输入是5 水平因素变量和1 个输入是20 水平因素,共500 个水平组合输出量。

PPFD 精度表示本设计升降平台计划输出PPFD 与实际PPFD 之间的差异,通过计算相对误差δ比较可得,误差越小可表示平台输出PPFD精度越高,其计算方式如下所示:

式中,L为实际测量PPFD,L0为预测值PPFD。

2 结果与分析

2.1 灯板光强空间分布

将优化后的LED 灯板与原LED 灯板在同等高度下满功率运行状态的PPFD 分布进行测试,结果如图5A 所示。由图5A 可知,同等高度下,优化后灯板的PPFD 极差控制在50 μmol/m2·s 范围内,原灯板极差最大可达80~90 μmol/m2·s。由此可见,优化后的LED 灯板均匀性显著高于原灯板。

图5 PPFD 光强分布图Fig.5 PPFD distribution of light intensity

设计平台升降高度与灯板运行功率性能正交试验,升降高度每次5 cm,从0 cm 开始共进5 次平台上升操作,平台默认步进推杆下限为最低高度,即为H=16cm,每次升降后的高度分别为21、26、31、36 和41 cm。每次升降高度后分别测量该高度下灯板运行占空比为20、40、60、80、100 时,培育平台上20 个受光点位的光辐射强度如图5B 所示。随着培育平台的高度变化,平面接受到光强分布也会发生改变,且随灯板高度下降,平面PPFD 极差减小。当灯板满功率运行时,距幼苗距离最近(距离幼苗培养钵5 cm,距离平面16 cm)时,测量到的中心光量子通量密度可达300 μmol/m2·s。从图5B 上可以看出,各高度对应的平均光强分别为241.4、207.9、179.5、155.1 和135.8 μmol/m2·s,且每升高5 cm,其平均光照强度下降33.5、28.4、24.4 和19.3 μmol/m2·s。

2.2 平台光辐射能耗模型

本平台光辐射能耗模型为3 输入1 输出的多元回归关系。通过试验得到同一个测量点PPFD随不同占空比和升降高度的分布情况(图6)可以看出,随着占空比升高,最小高度与最大高度对应的PPFD 差值逐渐增大,说明占空比越大时,升降高度对光强的影响越显著。数据分析发现,5 个不同占空比下PPFD 的分布曲线R2均大于0.985,说明同一测量点位下,PPFD 与光辐射距离、光源占空比与平台高度之间存在着明显的线性关系,因此,选择SPSS 的多元线性回归方法进行数值拟合,得到因变量系数b0、b1、b2、b3分析结果(表1)。

表1 因变量系数分析结果T able 1 Analysis results of de pendent variable coefficient

图6 不同占空比和升降高度下灯板PPFD 的分布情况Fig.6 Distribution of PPFD under different duty cycle and lifting height of lamp board

由表1 中的回归系数b可知,x1系数为1.663,对PPFD 起促进作用;x2系数为-3.525,对PPFD 起抑制作用。而测量点位置x3的显著性为0.719>0.05,表明不同测量点在同一x2、x1时对PPFD 影响不显著,因此PPFD 输出(y)公式可表示为:

y=74.943+1.663x1-3.525x2+0.066x3,其中平台实际高度H=x2+16。

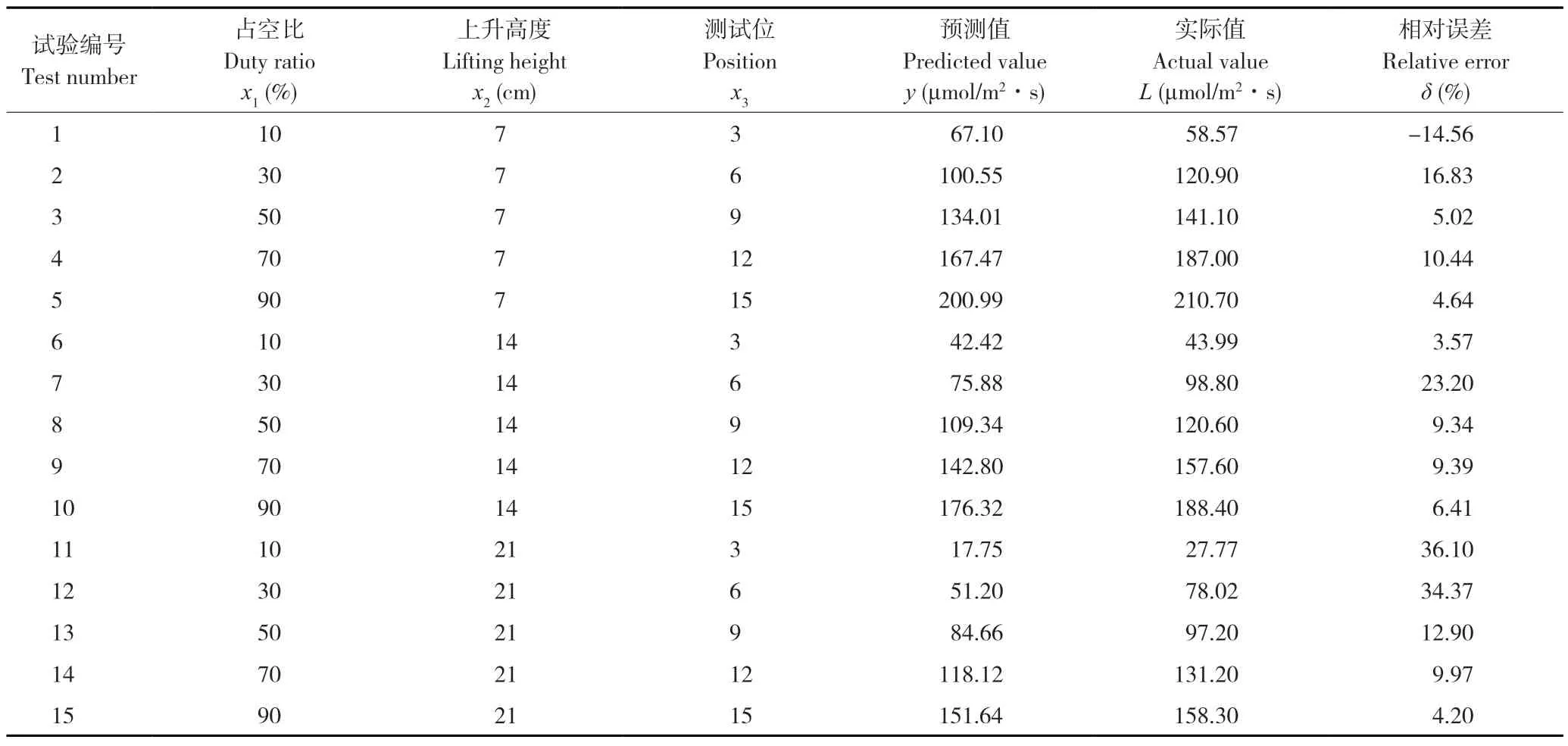

2.3 平台光辐射能耗模型验证

通过函数比较预测值与实际测量值之间的相对误差(表2)。由表2 可知,随测试点位逐渐靠近内部时,相对误差越小,符合LED 灯珠分布特性的向内叠加趋势变化。数据相对误差为±10%,预测效果良好。以传统植物工厂光培育的平台高度H=35 cm[32](x2=19 cm)、测试点位11(中心点为误差较小)为例,同一灯板下此高度最大光强为175 μmol/m2·s,运行功率为80 W。当平台降至最低高度H=16 cm(x2=0 cm)达到相同光强时,运行功率为47.48 W,降低了40.65%,有效地降低了平台运行功率,达到设计目的。

表2 不同试验组别误差统计表Table 2 Statistical table of error in different tests

2.4 栽培试验验证结果

根据光强需求阶梯节能调控策略设置的试验组(T1)与对照组(CK)幼苗在相同时间下达到两叶一心时期,测定2 组的生长指标,如株高、茎粗、叶面积、叶周长、全株鲜质量、全株干质量、地上部鲜质量、地上部干质量(表3),并根据公式计算壮苗指数,分析两种处理对生长指标的影响。得到T1 与CK 的HI(鲜)分别为0.891和0.911、HI(干)分别为0.043 和0.046。结果表明,T1 与CK 之间差异不显著,均在误差允许范围内,两组的植株生长状况如图7 所示。

表3 试验组与对照组的生长指标比较Table 3 Comparison of phenotypic indexes between experimental group and control group

图7 不同光照条件下种苗的生长状况Fig.7 Growth status of seedlings under different light conditions

3 讨论

本研究搭建了基于PLC 技术的可升降培育平台,并采用多元线性回归方式建立该平台的光辐射能耗模型。结合光需求调控方案、升降式平台与平台光辐射能耗模型,制定节能光调控策略,最后通过试验验证策略的可行性。

由前期试验结论可知,黄瓜幼苗从出芽至子叶展平期(K1)、子叶展平期至一叶一心期(K2)与一叶一心期至两叶一心期(K3)3 个时期的培育周期分别为4、6、6 d,从播种至出芽所需时间为3 d,培育总时长共19 d,每天光辐射时长为14 h。光辐射强度调控方案分别为120、150、120 μmol/m2·s。对照组选用的培育方案为恒光150 μmol/m2·s 培育16 d。根据人工光育苗边界条件,本系统的光调控策略上升最优高度分别为3、5、8 cm,对照组选择的是植物工厂传统恒高(H=35 cm,x2=19)光培育平台,光辐射位置以点11 进行计算。通过光辐射能耗模型计算可得,K1 处理灯板功率损耗为26.42 W,运行时长为56 h,总耗电量为1.48 kWh;K2 处理灯板功率损耗为44.24 W,运行时长为184 h,总耗电量为3.72 kWh;K3 处理灯板功率损耗为34.90 W,运行时长为84 h,总耗电量为2.93 kWh。调控策略组3个时期总耗电量为8.13 kWh,而对照组的灯板功率损耗为74.19 W,3 个时期总耗电量为16.62 kWh。

人工光型植物工厂可有效缩短育苗周期,提高种苗质量,实现种苗的标准化与工厂化生产,但因其建设成本高和耗电量大等问题导致难以推广普及[5]。降低人工光型植物工厂的用电成本就必须提高育苗系统的电能利用效率(Electric Energy Use Efficiency,EUE)和光能利用效率(Light Energy UseEfficiency,LUE)[33]。与CK 相比,本系统使用的黄瓜幼苗光强需求阶梯节能调控策略的LED 光源耗电量分别降低了64.38%、40.31%和52.99%,总运行成本降低了51.08%。但由于种苗各个时期培育时间与LED 运行功率不同,因此,当每个时期分别进行耗电量评估时与总运行耗电量存在一定的计算误差。

4 结论

针对植物工厂培育平台层高固定、能耗高且难以匹配种苗生长光需求等问题,本研究开发了基于PLC 的种苗精准光培育平台及其控制系统,针对种苗生长发育过程中株高与光需求的变化进行节能补光调控。试验表明,在相同光强处理下,通过对比种苗精准光培育平台与传统层高固定平台对比,幼苗表型参数与壮苗指数无显著性差异,且该平台可节省40.65%的电能损耗。因此,本平台具有较高的实用性,有良好的推广应用前景。