堆用SiC辐照温度监控器的研究进展

刘心语 张利民 宁广胜 钟巍华 王绳鸿 何安平

1(兰州大学 信息科学与工程学院 兰州 730000)

2(兰州大学 核科学与技术学院 兰州 730000)

3(中国原子能科学研究院 反应堆工程技术研究所 北京 102413)

中子辐照温度是材料入堆考验的关键试验参数,准确监测材料的辐照温度对于评价材料的抗辐照性能至关重要。高纯碳化硅(SiC)晶体可以用作传感器,离线测量反应堆的中子辐照温度。相比共晶合金等离线测温技术,SiC 监测器不仅尺寸小、γ加热率低、感生放射性小,而且还具有测温精度高和范围宽的优点。已有试验结果表明,SiC 的测温范围为200~1 000 ℃[1-2],远高于普通共晶合金的监测温度(266~327 ℃)[3],基本覆盖了各类先进核反应堆的实际工况[4-7],因此,SiC监控器在当前及未来核能系统中具有重要的应用价值。

SiC测温技术最早于20世纪60年代被提出[8-9]。Pravdyuk等[8]发现,反应堆中子辐照导致SiC的体积肿胀,当辐照后的热退火温度超过辐照温度时材料肿胀被恢复,由此提出SiC 可以用于监测反应堆的中子辐照温度。随后,人们相继建立了基于SiC 质量密度、热导和电阻特性的测温方法。迄今,SiC监控器已经被应用于美国的高通量同位素反应堆(High Flux Isotope Reactor,HFIR)和先进实验堆(Advanced Test Reactor,ATR)[10-13]、日本的研究性反应堆(Japan Research Reactor No.2,JRR-2)和材料实验堆(Japan Materials Testing Reactor,JMTR)[14]、英国实验堆[15]、比利时实验堆(Belgian Reactor 2,BR-2)[16-17]和中国原子能科学研究院(China Institute of Atomic Energy,CIAE)的49-2游泳池式反应堆[18-19]。近年来,随着核能工程与核材料研发的迫切需要,基于SiC 新的测温技术正在被快速发展[20-22]。本文首先综述了SiC 监控器的主要测温方法及其发展现状,然后介绍了CIAE 研发的SiC 测温系统,分析了该系统在前期工作中出现的测温结果与热偶测量值存在差异的主要原因,并提出了未来进一步提高SiC测温效率的实验方法。

1 SiC监控器的测温方法

SiC 测温的基本原理是对中子辐照后的SiC 晶体进行热退火,当退火温度超过辐照温度时,晶体中的辐照缺陷被恢复,进而导致材料微观结构以及热学和电学等宏观性能的变化。迄今,已经发展的SiC测温方法包括宏观尺寸法、质量密度法、热导率法、晶格肿胀法和电阻率法等。表1 总结了各种方法的主要特点和测温精度。

表1 SiC监控器不同测温方法的主要特点与测温精度Table 1 Characteristics and accuracy for different SiC monitor measurement methods

1.1 宏观尺寸法

宏观尺寸法是最早被建立的SiC 测温方法。Price 等[23]使 用 热 压 烧 结 的α-SiC 制作了长 度 约1 cm、直径约0.2 cm 的SiC 圆棒。入堆辐照后,对SiC 样品在不同温度下进行等时热退火处理,测得了样品长度随退火温度的变化曲线。当退火温度超过辐照温度时,样品长度随退火温度呈线性降低,长度开始降低的临界退火温度点即被取作辐照温度。测温结果表明[23],当辐照温度为525 ℃时,SiC 的测温精度为±20 ℃,而辐照温度为772 ℃时测温精度为±30 ℃。SiC 测温精度取决于样品长度的测量精度:辐照温度越高,中子辐照导致SiC长度变化的绝对值越小,SiC 的测温精度越低。由于热压法制备的SiC 具有较低的质量密度,会影响材料的辐照肿胀性能,因此,当前人们普遍使用化学气相沉积法(Chemical Vapour Deposition,CVD)制备的全致密SiC,特别是立方相SiC(3C-SiC),来制作SiC 监控器。为提高SiC 测温效率,Campbell 等[10]利用高分辨热膨胀计,连续测量中子辐照SiC 样品在一次升温和降温过程中的长度变化,并准确给出了样品的辐照温度。这种方法避免了SiC样品反复地热退火处理,但样品测试技术和数据处理方法较为复杂,尚有待进一步优化。

1.2 质量密度法

中子辐照导致SiC 体积肿胀,造成其质量密度的降低。对中子辐照后的SiC 样品进行热退火,当退火温度超过辐照温度时,SiC 密度将随着退火温度的增加而增大,质量密度法便是通过测试和分析SiC 密度随退火温度的变化来确定其辐照温度。SiC 样品的密度通过密度梯度管进行测量,测量时将SiC 样品浸泡在密度梯度管的化学溶液中,因此测量不受样品尺寸和形状的限制,特别适合小尺寸SiC 样品的测温分析。由于SiC 体积肿胀的程度比长度变化更明显,部分补偿了样品密度的测量误差,因此质量密度法具有较高的测温精度(±30 ℃)[1]。质量密度法的缺点在于耗时长、成本高。

1.3 热导率法

SiC 材料的热导率高,且对中子辐照十分敏感[25]。辐照缺陷会导致SiC 的晶格应变,同时降低材料的热导率。因此,通过分析SiC 热导率随辐照后退火温度的变化也可以得到样品的辐照温度。SiC 的热导率测试可以使用商用的测量装置,无须独立研发测试系统。热导率测试本身存在一定误差,测温精度可以达到±40 ℃[1]。热导率法的主要优势在于可以测试小尺寸的SiC 样品,因此适用于反应堆中存在温度梯度区域的测温分析。

1.4 晶格肿胀法

晶格肿胀法的测温原理与长度法类似,它利用X射线衍射技术测量中子辐照及热退火前后SiC样品的晶格常数(或晶面间距),通过分析样品晶格应变率随辐照后退火温度的变化规律来确定样品的辐照温度。研究结果表明[26],当中子辐照温度为200~1 000 ℃、辐照剂量≤10 DPA 时((Displacements per Atom,DPA),1 DPA代表平均1个晶格原子被移位1次),点缺陷和点缺陷团簇是导致SiC晶格肿胀的主要原因;SiC 的晶格肿胀和宏观体积肿胀被证实具有等效性[24]。相比宏观尺寸测量,X 射线衍射具有更高的测试精度,且测试方法简便,因此晶格肿胀法也是当前广泛使用的SiC测温方法之一。

1.5 电阻率法

众所周知,SiC 是一种性能优异宽带隙半导体材料。中子辐照导致SiC电学性能的变化会受到诸多因素的影响[1]:一方面快中子级联碰撞会增加SiC中点缺陷的浓度,同时降低载流子迁移率;另一方面,中子辐照诱发的嬗变反应会改变SiC 中施主和受主杂质的浓度,例如将Si原子嬗变为施主P原子,或将受主杂质B 原子嬗变为Li 原子。对辐照后的SiC 样品进行退火处理,当退火温度超过辐照温度时,样品中的点缺陷浓度将逐渐降低,导致样品电阻率的升高。电阻率法利用四点探针技术测试中子辐照及热退火前后SiC 样品的电阻率,具有很高的灵敏度,能够在极低的中子剂量下测得SiC 的辐照温度。Suzuki等[14]利用电阻率法准确测量了中子注量为1.5×1017n·cm-2(中子能量E>0.18 MeV)的SiC 辐照温度,而利用晶格肿胀等其他方法进行测温时需要的中子注量通常大于1.5×1019n·cm-2。类似宏观尺寸法,为了提高测温效率,美国橡树岭国家实验室的研究人员正在尝试通过连续测量SiC在热循环过程中的电阻变化来给出样品的辐照温度,但主要技术难度在于如何保证电阻探针和SiC在升温和降温过程中稳定地物理接触[11]。

2 CIAE的SiC测温系统

针对先进核反应堆的测温需求,CIAE自主研发了SiC测温技术。研究团队研制了SiC监控器,基于49-2 实验堆开展了入堆辐照试验,设计了SiC 监控器的电阻率测试装置,分别利用电阻率法和晶格肿胀法分析了SiC 的中子辐照温度,获取了丰富的试验数据[18-19]。以下将介绍CIAE 研发的SiC 测温系统和主要测温结果。

2.1 SiC监控器

使用高纯(>99.999 5%)、全致密、近化学计量比CVD-SiC 制作SiC 监控器。SiC 样品晶体类型为多晶6H-SiC,晶粒尺寸范围为0.5~4 μm。SiC 的导电类型为非有意掺杂n 型,室温电阻率>1 500 Ω·cm。SiC 监控器被加工为“火柴棍”形状,样品尺寸为(1±0.05) mm×(1±0.05) mm×(25±0.1) mm,如图1所示。对样品表面进行了抛光处理,以提高电阻仪探针与样品表面的接触质量。

图1 CIAE研制的“火柴棍”状SiC监控器Fig.1 SiC monitors machined in match-stick form developed at CIAE

2.2 入堆辐照装置与辐照试验

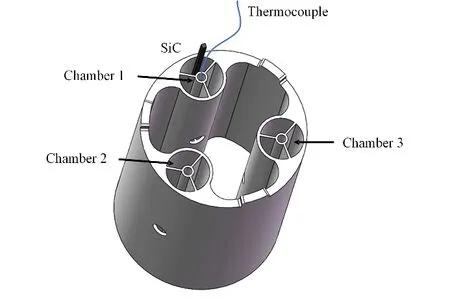

在CIAE 的49-2 游泳池式轻水反应堆中开展了SiC监控器的入堆辐照试验。用于装载样品的不锈钢辐照容器由3个均匀分布的样品舱构成,如图2所示。由于温度波动会影响SiC的测温精度[2],在辐照容器外部安装有温度补偿系统,以控制样品的辐照温度。使用铠装热电偶实时监测样品辐照温度,热电偶被固定在样品舱室的中心位置(图2)。样品辐照在堆芯D10孔道进行,快中子(E>0.1 MeV)、中能中子(1 eV<E<0.1 MeV)和热中子(E<1 eV)的通量分 别 为1.35×1013n·cm-2·s-1、3.15×1013n·cm-2·s-1和2.34×1013n·cm-2·s-1。先后开展了两次入堆辐照试验:首次辐照试验热偶记录的辐照温度为(550±20) ℃,累计快中子注量约为2×1019n·cm-2;第二次辐照试验热偶记录温度为(275±20) ℃,累计快中子注 量 约 为3.2×1020n·cm-2。当快中子注量 为1×1021n·cm-2时,对应SiC 样品的移位损伤剂量为1 DPA[27]。

图2 装载SiC监控器和热电偶的辐照容器示意图Fig.2 Schematic diagram of irradiation capsule containing a SiC monitor and thermocouple

2.3 样品测试与热退火

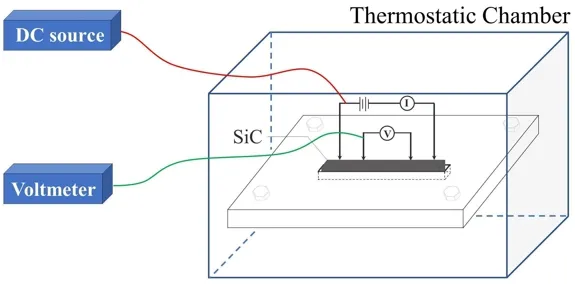

分别利用晶格肿胀法和电阻率法测量SiC监控器的入堆辐照温度。通过掠入射X 射线衍射(Grazing-angle Incidence X-ray Diffraction,GIXRD)测量SiC样品的晶格肿胀率,测试仪器为配有Cu Kα源的Rigaku SmartLab X 射线衍射仪;X 射线入射角为3°,在SiC中的探测深度约为2.33 μm。利用四探针法测量样品电阻率,测试仪器的示意图如图3 所示。测试使用4 只直线排列的弹簧探针,外侧两只间距为20 mm的探针通过直流电源提供电流(I),内侧两只间距为10 mm的探针通过电压计测量样品电压(V)。样品电阻率R=VA/IL,其中,A和L分别代表样品的横截面积和长度。由于样品电阻率与温度密切相关,样品的电阻测试是在一恒温箱中进行的。每次电阻测试时,SiC 监控器都被装载在样品台上的固定卡槽内,以减少样品非均匀的电学性质对测量结果的影响。

图3 SiC样品电阻率测试的仪器示意图Fig.3 Diagram of SiC monitor electrical resistivity measurement

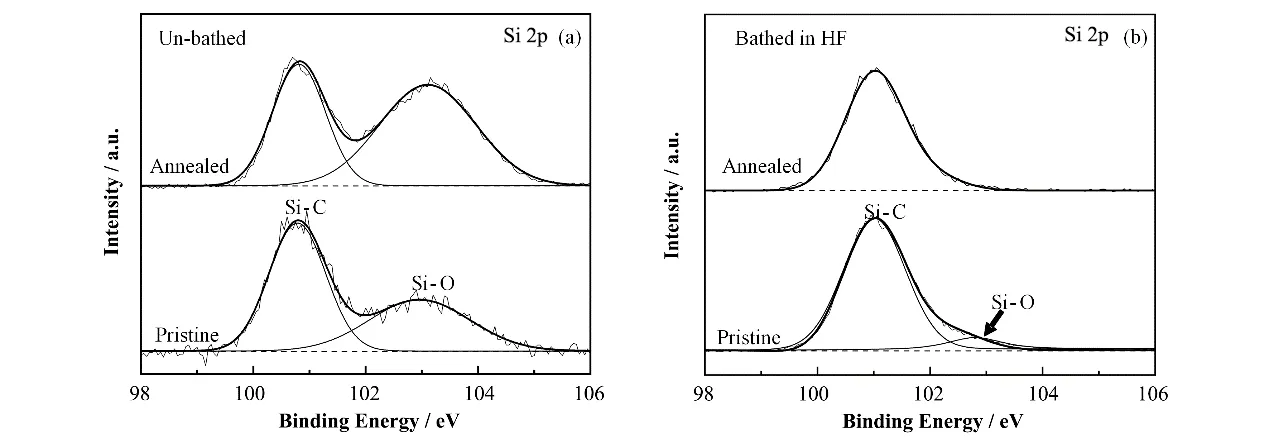

辐照后,使用真空管式退火炉对样品进行热退火。退火前,使用安装在样品铝坩埚上的热电偶对退火炉的温度进行了标定。退火时首先将退火炉加热至预定温度,并保持30 min。然后将样品插入退火炉中,同时在石英管中充入高纯He气对样品表面进行保护。退火后将样品留在密闭的退火炉中进行降温,直到退火炉的温度被降低到200 ℃以下。由于高温热退火可能导致SiC 样品发生表面氧化,影响样品的电阻测量精度,因此每次退火后都将样品放入浓度为10%的HF 酸中浸泡约30 min。图4 显示HF 酸处理前后不同SiC 样品Si 2p 轨道的X 射线光电子谱(X-ray Photoelectron Spectroscopy,XPS)。可以看到,原生样品的Si 2p 峰中包含有Si-O 峰,表明样品表面存在氧化物SiO2。在中子辐照及热退火后,Si-O 峰的强度明显增强。经过HF 酸处理后,样品的Si-O 峰几乎消失,说明HF 酸预处理可以有效去除SiC表面的SiO2氧化层。

图4 原生和中子辐照及热退火后的SiC样品在经HF酸处理前(a)和处理后(b)的Si 2p XPS谱中子辐照剂量为0.02 DPA,退火温度为685 ℃Fig.4 XPS spectra of Si 2p core levels taken from the pristine and thermal-annealed SiCs before (a)and after (b) bathing in HF acid.The thermal-annealed SiC sample was pre-irradiated with neutrons to 0.02 DPA, the annealing temperature was 685 ℃

2.4 测温结果与误差分析

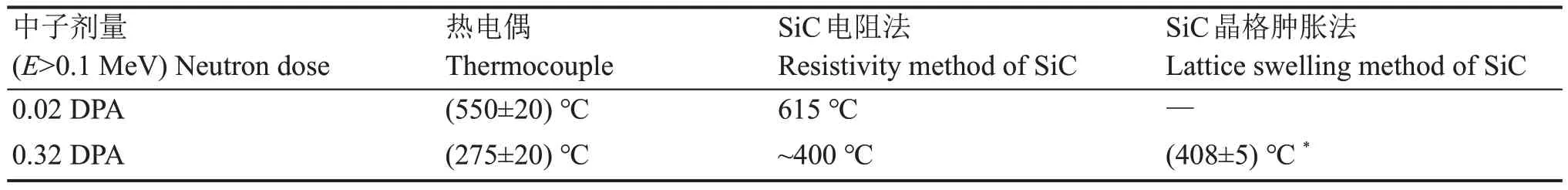

表2 总结了SiC 监控器两次入堆辐照试验的测温结果,详细试验数据见文献[18-19]。对于快中子注量为2×1019n·cm-2的SiC 样品,由GIXRD 测得的SiC 在(110)面上的晶格应变率仅为0.03%,因此无法利用SiC的晶格肿胀来分析样品的辐照温度。然而,辐照导致了SiC电学性质的明显变化,辐照后的样品电阻由原来的~0.5 MΩ增加至20 MΩ。快中子通过核碰撞在SiC 中产生间隙和空位缺陷,其中间隙子具有较高的迁移率,它们可以与空位相互复合或在晶粒边界处发生湮灭,这使得SiC 中的大部分缺陷为空位缺陷。Si 空位(VSi)和C 空位(VC)均为SiC 的受主缺陷[28],将降低材料的电子浓度;另外,辐照缺陷的形成也会造成载流子迁移率的降低,因而SiC的电阻率随着中子辐照而增大。对辐照后的SiC样品进行热退火,当退火温度超过辐照温度时,激活能较低的间隙子缺陷首先被恢复。不同于空位缺陷,Si 间隙(Sii)和C 间隙(Ci)均为SiC 的施主缺陷[29],因此SiC 的电阻率随着退火温度的升高而增大。对SiC 样品进行了Raman 光谱的分析[18],结果发现,Ci的恢复是导致样品电阻率增大的主要原因。通过寻找导致SiC电阻率开始增大的起始退火温度点,得到SiC的中子辐照温度为615 ℃,远高于热偶记录的(550±20) ℃。

表2 SiC监控器的测温结果Table 2 SiC monitor temperature measurement results

对于快中子注量为3.2×1020n·cm-2的SiC 样品,中子辐照在SiC 中产生的移位损伤剂量为0.32 DPA,辐照后测得SiC 在(110)面上的晶格应变率为0.45%。对于不同温度的中子辐照,当辐照剂量超过~0.1 DPA时,SiC中空位、反位和点缺陷团簇的浓度基本饱和,SiC的晶格肿胀率达到最大值[26],这将有利于提高SiC的测温精度。通过分析样品晶格肿胀率随退火温度的变化关系,得到SiC 的中子辐照温度为(408±5) ℃。辐照过程中原位热偶的测量记录显示:SiC 的初始辐照温度约为290 ℃,累积辐照剂量为0.12 DPA;随后辐照温度降低至275 ℃,增加的辐照剂量为0.2 DPA。随着辐照温度的降低,原来在高温下产生的辐照缺陷被保留在SiC 中,新的辐照缺陷在降低的温度下不断产生并达到饱和。低温缺陷的移位激活能较低,它们将在逐渐升温的热退火处理过程中首先被恢复,因此SiC 监控器应显示辐照末期的中子辐照温度。显然,SiC 测得的408 ℃远高于热偶记录的275 ℃。为了比较,也利用电阻率法分析了样品的辐照温度。结果发现,与低注量(2×1019n·cm-2)的SiC 样品相类似,中子辐照导致SiC电阻率的增大,辐照后SiC的电阻率随着退火温度的升高而增大,由此测得SiC 的辐照温度约为400 ℃,与晶格肿胀法测得的408 ℃相接近。

SiC 监控器的测温精度与中子辐照温度和剂量以及辐照后的热退火参数等密切相关。本工作利用CVD-SiC测量了反应堆内不同温度和剂量条件下的中子辐照温度,结果显示,SiC测得的辐照温度比原位热偶记录的温度值高出65~125 ℃。对于高注量的SiC 样品,由晶格肿胀法和电阻率法测得的辐照温度值相近,这表明SiC与热偶的测温差异与SiC的测温方法无关。为了探究热退火参数对SiC测温精度的影响,对中子辐照的SiC 样品进行了相同温度下不同退火时间(3~120 min)的等温退火实验[19]。结果发现,当退火时间达到30 min时,SiC辐照缺陷的恢复数量便达到最大值。本工作每次样品退火的时长均为30 min,且在接近样品辐照温度点时增加退火温度的步长被减小至5 ℃,因此退火参数对测温精度的影响很小。综合以上因素,我们认为SiC与热偶的测温差异主要来自于两者在辐照过程中放置位置的不同。如图2 所示,在本工作设计的辐照容器中,SiC被放置在扇形的辐照舱中,而热偶则被固定在辐照舱中部的管道上,两者并未直接接触,这很可能造成它们的温度差异。

为验证我们的推测,使用理论模型[30]对中子辐照导致CVD-SiC的晶格肿胀进行了计算,计算表达式如下:

式中:γ为辐照剂量;S为SiC在相应辐照剂量下的体积肿胀率;SS为饱和体积肿胀率;γC为特征剂量。SS和γC值计算如下:

其中:T 为辐照温度,K;a0=-0.575 33,a1=3.334 2×10-3K-1,a2=-5.397 0×10-6K-2,a3=2.975 4×10-9K-3,b0=5.836 6×10-2,b1=-1.008 9×10-4K-1,b2=6.936 8×10-8K-2,b3=-1.815 2×10-11K-3[30]。

Snead 等的研究发现[31],中子辐照导致CVD 法制备的6H-SiC 发生各向同性的晶格肿胀,因此SiC在某一方向上的晶格肿胀率C为:

根据式(1~4),假定中子辐照温度为SiC测得的408 ℃(681 K)、对应的中子剂量为0.2 DPA,计算得到SiC 的晶格肿胀率C 为0.45%,这与实验测得的0.46%几乎相同。相反,假定中子辐照温度为热偶测得的275 ℃(548 K),计算得到样品的晶格肿胀率为0.6%,远大于实验测量值。以上计算结果证实了我们的推测,表明SiC 具有良好的测量精度,SiC 和热偶的测温差异可能主要来自它们之间非直接的物理接触。未来将设法改进SiC 与热偶的物理接触,以便更好地评估SiC的测温精度。

根据以上计算分析,通过测量中子辐照诱导SiC 的晶格肿胀率理论上可以直接计算得出SiC 的辐照温度。作为一种重要的候选核结构材料,人们对中子辐照导致SiC晶格肿胀的实验现象已经进行了大量研究,得到了成熟的理论模型[30]。就SiC 测温而言,传统的SiC测温方法需要将SiC样品在退火和测量装置之间进行反复转移,不仅费时耗力,而且容易引入额外的测量误差。利用SiC晶格肿胀率来直接计算样品的辐照温度,无疑将显著提高SiC 的测温效率。考虑到SiC的测温精度随晶格肿胀率的增加而增大,利用SiC 的饱和肿胀率进行测温将有助于提高SiC的测温精度,这要求SiC监控器接受中子辐照的剂量应≥ 0.1 DPA。Gusarov等[12]分析了在227~527 ℃温度范围内SiC 饱和肿胀率与辐照温度的变化关系,得到SiC的测温精度为±20 ℃。未来需要在更宽的温度范围内开展基于SiC饱和肿胀率的测温试验,明确其在不同温度下的测温精度,以建立完善的利用SiC饱和肿胀率进行测温的物理模型。

3 结语

准确测量材料的入堆辐照温度是核材料抗辐照性能研究的关键。SiC 监控器具有尺寸小、测温精度高、测温范围宽等优点,已经被广泛用于反应堆中子辐照温度的测量,并在未来的高温核反应堆中具有重要的应用前景。本文综述了已有和目前正在发展的各种SiC 测温方法,比较了不同方法的主要特点和测温精度。重点介绍了CIAE 设计和搭建的SiC 测温系统,阐述了该系统在不同温度和中子剂量下的测温试验结果。针对该系统测温结果与原位热偶记录值相差较大的问题,进行了中子辐照诱导SiC 晶格肿胀的理论计算,结果表明,SiC 具有良好的测温精度,热偶与SiC 的非直接接触可能是导致两者测温差异的主要原因。未来可利用中子辐照SiC的饱和肿胀率来直接确定SiC的辐照温度,以提高其测温效率。

作者贡献声明刘心语负责调研和整理文献,进行了SiC晶格肿胀的理论计算,撰写论文初稿;张利民负责提出编写思路,负责论文修改;宁广胜、钟巍华负责SiC监控器设计,审核论文;王绳鸿负责调研文献,负责论文制图;何安平负责审核论文。