新能源动力电池与氯碱化工联系的分析

从 虔,王欣荣

(广西柳化氯碱有限公司,广西 鹿寨545600)

新能源汽车是经济热点发展方向, 也是战略性新兴产业, 承载着信息科技和新能源两大万亿级的市场。中国新能源汽车的市场占有率在2021 年年初只有7%,如今稳定在30%以上,已步入快速发展区间。国家政策层面,新能源汽车的高质量发展及关键产业链的自主可控能力是发展重点。 一些省市也相继出台了关于新能源汽车及其配套产业链发展的规划,如广西的“一二五”工程,目标在2025 年实现柳州新能源汽车全产业链产值达5 000 亿元, 形成从新能源零部件到整车的全产业链体系。 新能源汽车产业突飞猛进的发展为氯碱行业带来了新的机会和市场。

1 新能源汽车产业简介

新能源汽车主要由底盘、车身内外饰、电池、电驱、电控等子系统组成,其中动力电池是新能源汽车的核心,其成本占整车成本的40%。 动力电池也是与化工领域联系最密切和最直接的单元。 组成动力电池的核心组成的四大部件为正极材料、负极材料、电解液、电池隔膜,动力电池制备及下游回收领域都会涉及氯碱的有关产品。

近年来, 中国动力电池装机容量稳步增长,2022年国内装机容量261 GW·h,同比增长86%,主要装机的电池材料类型为磷酸铁锂和三元锂, 装机占比分别为59%和40%。

整个动力电池的的产业链包括上游原材料的开采、中游电芯和电池生产以及下游电池的使用、梯次利用和循环回收等多个环节,其产业具备跨度大、链条长等特点。

2 新能源动力电池四大核心组件与氯碱化工的联系

新能源动力电池上游主要原材料包括制备电池正极的碳酸锂、氢氧化锂以及含镍、钴、锰等元素的金属氧化物;制备负极的石墨、硅碳材料等;制备电解液的六氟磷酸锂、碳酸酯等;制备隔膜的高分子聚合物聚乙烯、聚丙烯、聚偏氟乙烯(PVDF)薄膜基材等。

2.1 正极材料

正极材料主要为磷酸铁锂和三元锂两种。 结构决定性质, 两者晶体结构的不同决定了其充放电性能的差异。磷酸铁锂和三元锂的晶体结构见图1。其中磷酸铁锂呈现橄榄石晶体结构[1],电池充电时,锂离子从磷酸铁锂晶体中脱离,在电场力的作用下进入电解质,通过隔膜,再通过电解质最后嵌入到石墨负极。 磷酸铁锂(LiFePO4)电池最大的优势是安全性高,热稳定性好,热失控温度普遍在500 ℃以上,电池自燃的风险很低。 不过,由于磷酸铁锂电池的能量密度不如三元锂电池高, 目前前者的能量密度平均为130~140 W·h/kg, 三元锂电池平均为160 W·h/kg,因此在续航方面很难与三元锂电池相提并论。

图1 左图为磷酸铁锂晶体结构,右图为三元锂晶体结构

三元锂电池指正极材料使用镍钴锰酸锂(Li(NiCoMn)O2)或者镍钴铝酸锂的三元正极材料的锂电池,三元复合正极材料是以镍盐、钴盐和锰盐为原料。 其最大的优点是能量密度高,低温续航能力好,一般追求长续航、高性能的车辆会用三元锂电池。但其缺点是热稳定性不如磷酸铁锂, 温度超过200 ℃就会热失控,导致自燃,因此对于电池的温度管理系统(BMS)提出了更高的要求。

2.1.1 磷酸铁锂正极制备工艺

目前固相法是最成熟也是应用最广泛的磷酸铁锂合成方法,占磷酸铁锂产量的70%以上。 主要工艺环节见图2。

图2 典型的磷酸铁锂制备工艺流程图

主要工艺分为铁源、锂源、磷源的共混、干燥、300~350 ℃下烧结、600~800 ℃高温再次烧结等环节。原理是通过各种元素之间的相互扩散,发生化学反应, 在一定温度下生成结构最稳定的磷酸铁锂化合物。磷酸铁锂铁的化合价是正二价,因此在高温烧结前会加入蔗糖、葡萄糖等辅料做还原剂[2]。

整套工艺的原料起点就是铁源、磷源、锂源。 根据铁源不同可分为草酸亚铁工艺、 氧化铁红工艺以及磷酸铁工艺。目前应用最广泛的为磷酸铁工艺,也被称之为前驱体。

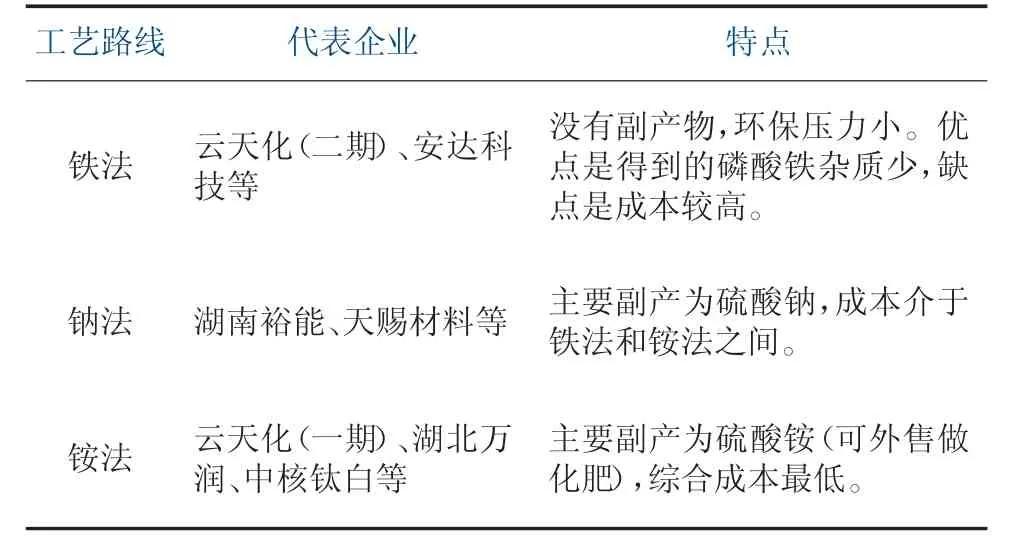

前驱体磷酸铁的制备分为铁法、钠法、铵法三条工艺路线[3]。 各工艺路线的代表企业及流程见表1。

表1 前驱体磷酸铁的工艺路线及代表企业

铁法的代表企业为云天化(二期)、安达科技等。主要的工艺(见图3)是将铁粉与高纯磷酸反应得到磷酸二氢亚铁溶液,然后加入氧化剂(过氧化氢)得到二水合磷酸铁。 通过后续的洗涤压滤、干燥、焙烧等得到磷酸铁。 主要特点是没有副产物, 环保压力小。 优点是得到的磷酸铁杂质少;缺点是成本较高。

图3 铁法制备磷酸铁工艺路线

根据pH 调节剂的不同,可以分为钠法和铵法。在氧化剂的存在下,硫酸亚铁与磷酸反应,然后用碱调节pH 至6 左右,析出磷酸铁沉淀。

采用钠法工艺的代表企业为湖南裕能、 天赐材料等。 钠法(见图4)是指硫酸亚铁用磷酸酸化后与过氧化氢反应,生成磷酸二氢铁,再用氢氧化钠溶液调节pH 值为12 左右,生成磷酸铁。 主要副产为硫酸钠,成本介于铁法和铵法之间,硫酸钠溶液的处理存在一定的环保压力。

图4 钠法制备磷酸铁工艺路线

采用铵法工艺的代表企业为云天化(一期)、湖北万润、中核钛白等。 铵法(见图5)指硫酸亚铁溶液与磷酸反应, 经沉淀过滤后再用氨水中和过量的酸得到磷酸铁。 铵法工艺通过提取滤液和废水中的硫酸铵外售可补贴部分后处理成本。

图5 铵法制备磷酸铁工艺路线

2.1.2 三元锂正极制备工艺

三元锂的制备工艺也是利用高温烧结的方法,具体的工艺流程见图6。 通常将镍相对含量在0.6(含)以上的材料型号称为高镍正极材料,高镍三元锂与普通三元锂的制备工艺的主要区别是前者普遍采用氢氧化锂作为锂源材料(主要因为高镍三元需要700~800 ℃较低的烧结温度, 而碳酸锂在900 ℃烧结才能带来理想的性能),且需要在纯氧环境中生产(由于高镍三元材料中的二价镍难以氧化成三价镍,必须在氧气气氛中进行烧结)。

图6 常规三元及高镍三元正极材料工艺流程图

目前三元锂前驱体的主要制备方法是共沉淀法。 共沉淀法生产过程主要是将金属盐溶液与络合剂(目前常用的是氨水)、沉淀剂(常用NaOH)同时加入反应釜内(见图7),得到球形度良好、粒径均一及振实密度较高的氢氧化物前驱体, 后续前驱体再通过高温固相烧结后得到三元正极材料。 主要的反应原理是金属盐首先与氨水络合形成络合物, 然后氢氧根将氨置换形成氢氧化物。

图7 共沉淀法制备三元锂前驱体

前驱体制备非标属性强, 需要丰富的工艺经验积累和强大的研发实力。 现阶段前驱体需要根据客户产品个性化的参数指标要求进行研发, 针对不同材料配比及指标需求需要采用不同的制备环境和工艺参数, 因此研发实力和工艺参数经验现阶段仍是前驱体行业重要的壁垒。

主要的工艺控制条件为氨水浓度、搅拌速率、反应温度、pH 值、杂质、流量、反应气氛、固体含量等[4]。通过调控合适的工艺参数, 得到粒径均匀、 球形度高、振实密度高的氢氧化物前驱体。

氨水浓度较低会导致生成的颗粒致密性差,表面结构疏松多孔。 较高的氨浓度生成的颗粒结构致密[5]。 但络合剂的用量需控制在合理的范围,若络合剂用量过多将导致大量的镍钴离子被络合, 使得反应不完全,生成前驱体的镍、钴、锰的含量比例偏离设计值。

沉淀过程中的pH 直接影响晶体颗粒的生成、长大。 由于镍、钴、锰的沉淀pH 值不同,组分含量不同的三元材料前驱体制备的最佳pH 值不同[6]。 随着沉淀pH 值升高,成核粒子逐渐细化,颗粒球形度变好,前驱体样品振实密度逐步升高。生产中需根据实际工艺需求选取适宜的沉淀pH 值。

温度主要是影响化学反应速率[7]。 在前驱体的反应中,温度提高会加快反应速率,但是温度过高会造成前驱体氧化,使得前驱体结构和形貌发生改变。在合理的温度区间内应使得温度尽量高一点。 在反应过程中pH 会随着温度的降低而升高, 所以反应过程中温度的恒定也很关键。

搅拌速度对晶体结晶过程影响较大[8],影响前驱体的振实密度。随着搅拌转速的升高,高镍前驱体的振实密度逐渐增大,在搅拌转速>300 r/min 后,振实密度趋于稳定。

2.2 负极材料

负极材料的产业链包括上游天然石墨矿、 石油焦、针状焦、沥青、二氧化硅等原料,中游可分为碳系负极材料和非碳负极材料,下游应用于动力锂电池、消费锂电池、储能锂电池等领域。由于人造石墨的能量密度相对于天然石墨更高, 新能源汽车对于续航要求的不断提高,人造石墨的出货量是最大的。

2.3 电解液

电解液作为电池的“血液” 具有传输离子的作用,是电池正常工作的重要组成之一,其主要成分包括溶质六氟磷酸锂等、 溶剂碳酸脂、 醚类等有机溶剂、以及成膜添加剂、阻燃添加剂等。

电解质锂盐是锂离子的提供者,成本占据电解液的60%。现阶段六氟磷酸锂仍是行业主流锂盐使用品种,市场成熟度高但是热稳定性较差,也容易吸水水解。 双氟磺酰亚胺锂(简称LiFSi)在性能上较六氟磷酸锂更为突出,具有热稳定性高、电导率好、相容性强等优势。 目前市场成熟度低,但头部企业正在积极布局并开展研究,未来有望迎来大的发展。

六氟磷酸锂常见的制备方法有气固反应法、氟化氢溶剂法等[9]。 其中氟化氢溶剂法具备反应迅速且转化率高,适合大规模生产的特点,目前是商业化制备LiPF6的主流方法。

主要的流程是将固体LiF 溶于装有氢氟酸溶液的不锈钢容器中配制成悬浮液, 将PF5气体以低流量导入反应容器中反应, 对反应得到的溶液进行挥发处理,除去气体物质得到LiPF6。 而五氟化磷主要是通过五氯化磷与氟化氢在溶液中反应得来, 五氯化磷也是氯碱化工重要的下游产品之一。

五氯化磷是一种无机化合物, 化学式为PCl5,是最重要的磷氯化物之一, 为淡黄色结晶性粉末,有刺激性气味,易升华。 五氯化磷是有机合成中重要的氯化剂,在传统领域医药和农药生产中用做重要中间体。 同时也是新能源电池中电解液六氟磷酸锂的重要原料,当前90%的应用领域集中在新能源电池。

随着新能源的爆发式增长,六氟磷酸锂已经成为五氯化磷下游主要应用领域。 2021 年五氯化磷在动力电池(不含储能)六氟磷酸锂方面需求量为8.9万t,2022 年需求已扩大至16.3 万t, 现有五氯化磷市场规模已经供不应求。预计2030 年动力电池的需求量将达到2 800~3 500 GW·h,基于此测算六氟磷酸锂的需求将达到48 万t 左右,2030 年前仅六氟磷酸锂行业对五氯化磷的需求量将达到90 万t左右,国内的五氯化磷产能将无法满足市场需求。

三氯化磷一般由黄磷与氯气反应生产, 五氯化磷由三氯化磷通过氯化法生产。工业生产中,干燥的氯气通入反应器中与三氯化磷液体进行氯化反应,氯气需一直通至溶液经糊状再转变成完全干燥的结晶产品为止,即得五氯化磷成品。

五氯化磷产品消耗定额为生产1 t 五氯化磷消耗黄磷(工业级)0.154 1 t,消耗氯气(纯度99.6%)0.886 t。五氯化磷与新能源产业密切相关,也是一种理想的耗氯下游产品。

2.4 锂电池隔膜

锂电池隔膜是一种具有微孔结构的有机功能膜材料,厚度一般为8~40 μm,其作用可以形象的理解为电池之肺。主要是分隔电池的正、负极,防止短路,此外还具有能使电解质离子通过的功能。 同时隔膜可在电池充放电或温度升高的情况下选择性地闭合微孔,防止电流过大导致短路,其性能的优劣对电池整体性能表现有着重要影响。 常见的隔膜材料主要有聚乙烯(PE)、聚丙烯(PP)、聚偏氟乙烯(PVDF)等[10]。其中聚偏氟乙烯(PVDF)具有优良的力学性能、热稳定性和化学稳定性,以及易于成膜等特点,在锂电池隔膜领域受到了关注。

典型的聚偏氟乙烯(PVDF)生产过程为氟化氢与乙炔反应生成R152a (1,1-二氟乙烷),R152a 与氯气进行光氯化反应生成R142b (1,1-二氟一氯乙烷)。 R142b 通过脱氯化氢反应生成VDF (偏氟乙烯),VDF(偏氟乙烯)经过加聚反应生成PVDF(聚偏氟乙烯)。 常规级PVDF 应用于涂料、注塑、滤膜、光伏背板、隔膜涂敷等领域,锂电粘结剂及电池隔膜PVDF 属于较高端的产品型号,产品附加值高。 建议当地氟资源发达的氯碱企业可以考虑做深产业链,发展PVDF 材料,提升耗氯产品附加值。

3 动力电池下游回收领域与氯碱化工的联系

动力电池回收是产业链最下游的环节, 主要分为2 个路径,即梯次利用和直接拆解回收[11],当前国内以拆解回收为主。 动力电池拆解回收主要有物理回收技术、湿法回收技术和火法回收技术3 种[12]。湿法回收的主要步骤包含前处理、预处理、酸/碱液浸泡、浸泡液提纯、分离萃取、贵金属沉淀[13],其工艺核心部分为金属材料的浸取过程, 通过使用无机酸或有机酸将金属以离子回收到酸溶液中。 湿法回收工艺环节需要耗费大量的酸和碱, 拓宽了氯碱企业液碱和盐酸的使用范围。 典型的磷酸铁锂电池湿法回收工艺流程见图8。

图8 动力电池化学湿法回收的工艺流程

4 结语

在碳中和的背景下, 以锂电池为代表的新能源市场需求有望得到快速增长, 带动上游化工材料需求同步增长。此外,新能源动力电池生产及回收领域的广阔前景, 都为氯碱化工企业实现高质量发展提供了新的机会,作为氯碱企业,围绕新能源汽车这个国家重点发展的热点, 要积极服务和融入这个战略性新兴产业,把握好发展良机。