中水回用系统在处理焦化后混出水过程中需注意的问题浅析

张成展,刘汉忠,刘 波

(本钢北营炼铁总厂,辽宁 本溪 117000)

引言

在国家倡导低碳发展和节能减排的大环境下,中水回用技术被越来越多地应用到生产生活的各个领域。为了降低焦化废水的危害性和对环境的影响,国家发展和改革委员会在《焦化行业准入条例》中明确焦化废水经处理后要做到内部循环使用[1]。为响应国家号召,本钢北营焦化厂在对厂区140立/时进行A-A-O活性污泥法生物处理后,再通过流化床和后混凝处理,将后混出水全部送至中水系统(UF+RO)进行处理。具体工艺路线为混凝沉淀池出水进入中间池缓冲后,经提升泵提升进入多介质过滤+臭氧催化氧化+BAF系统,经过臭氧氧化后的出水进入浸没式超滤装置进行过滤,降低来水的悬浮物和胶体颗粒含量;超滤装置的产水进入反渗透装置进行脱盐处理(回收率为64%),反渗透装置的产水进入回用水池,进入工业循环水系统中,反渗透装置的浓水经过氰化物去除装置后送往高炉进行冲渣。中水系统工艺流程图见图1。

图1 中水系统工艺流程图

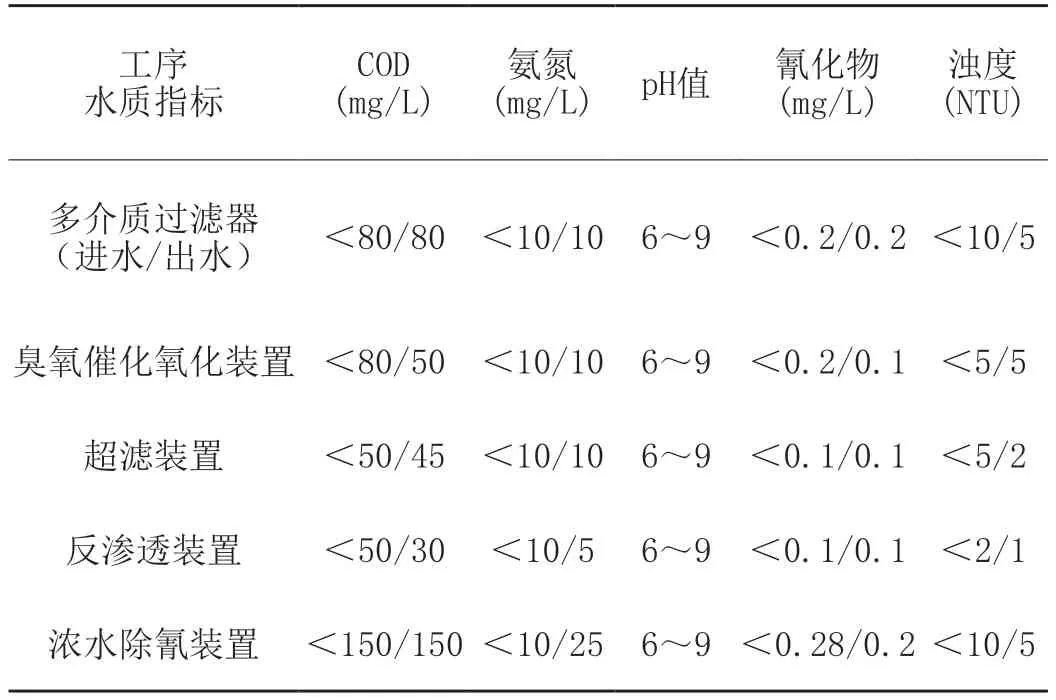

该中水回用系统包括预处理部分(多介质过滤器、臭氧催化氧化装置)、中水处理部分(超滤装置、反渗透装置)、后处理部分(浓水除氰装置)。其各环节设计进出水水质标准见表1。

表1 各环节设计进出水指标

从表1可以看出,中水回用系统各个工序之间是环环相扣的,每一道工序都是为下一道工序提供服务的,而只有在所有工序都正常运行时,才能保证整个中水系统稳定运行,使反渗透回收率和产水水质达标。而如何保证中水回用系统各个工序都能稳定运行,技术人员在深入了解各工序的工作原理及每个工序异常问题的产生原因和解决措施后,总结了一套行之有效的运行方案,在方案中对中水回用系统应注意的问题进行了列举和剖析,具体如下。

1 严格控制后混出水水质,尤其是浊度指标

该厂后混出水水质设计指标为COD<80 mg/L,氨氮<10 mg/L,浊度<10 NTU,在运行过程中,技术人员发现只要控制好生化系统出水指标,后混出水COD和氨氮指标在及时调整复配活性炭净水剂和聚合硫酸铁混凝剂的加药比例后可以稳定达到设计出水要求。但浊度的控制却不那么容易,后混出水经常会出现浊度超标的情况,进而导致中水回用系统停运。并且一旦后混出水浊度超标,往往需要调节和置换十多个小时才能再次恢复中水回用系统的运行。为解决这个问题,技术人员在多次研究实验后发现,后混药剂反应过程中pH值的控制对出水浊度影响很大,最佳的pH值控制范围是6~6.5,一旦超过7就会出现后混出水浊度升高甚至超标的情况。现场操作人员对pH值的检测采用的是pH试纸,不能实现精确调节,同时由于北方冬季气温低,液碱容易结晶,造成液碱管道堵塞,进而影响对pH值的调节。针对上述两个问题,技术人员采取了以下两项措施:(1)在后混反应池末端安装在线pH计,并将pH值远传至操作室,设置报警区间,这样就能使操作人员第一时间发现pH值异常并进行调节。(2)将后混液碱加药罐移至后混反应池旁,并对罐体进行伴热处理,控制碱罐温度处于40~50度之间,同时对液碱计量泵出口管道进行保温,避免液碱结晶情况的发生。上述两项措施保证了后混出水浊度控制在设计范围内,为中水回用系统的进水提供了保障。

2 尽量减少药剂投加量,学会减量法运算

中水回用系统中反渗透工序的主要作用是脱盐,而在反渗透之前的各道工序中投加的药剂最终都以离子状态进入反渗透工序中,因此前部各道工序在保证出水要求的前提下药剂投加量越少,反渗透膜的负荷就会越小,膜的污堵几率就会越低,使用寿命就会越长,因此工作人员需要学会药剂投加的减量法运算。而后混工序是药剂投加量最大的地方,自然就是药剂减量法控制的重点部位。该厂后混凝投加的药剂种类包括复配活性炭净水剂、聚合硫酸铁、液碱、阴离子聚丙烯酰胺,其中以净水剂和聚合硫酸铁的投加量最大,而操作人员在实践中发现沉淀后的后混凝泥浆具有助凝的功效,对此,技术人员采取了以下措施:(1)将后混凝沉淀池的泥浆后混进水量的5%回流至净水剂投加部位,以增强后混反应池的污泥絮凝效果(见图2)。(2)通过控制后混出水pH值在6~6.5之间,降低后混液碱投加量,同时由于进中水回用系统的废水pH值降低,进而可以降低反渗透膜运行过程中盐酸的投加量。通过上述两项措施,该厂每天可少投加0.4吨净水剂、0.8吨聚合硫酸铁、0.6吨盐酸,每年可节约上百万元的药剂费用,并使反渗透膜的污堵几率大大降低(见图2)。

图2 改进后的后混凝工艺

3 臭氧工序需要关注的问题

臭氧是氧气(O2)的同素异形体。被誉为“绿色化学品”,属强氧化剂,它具有杀菌、脱色、氧化、除臭四大功能及无残留、无二次污染等优点,是环保型绿色工业原料之一[2]。本钢北营焦化厂臭氧工序的臭氧发生器以氧气为进气源,每小时臭氧发生量为20千克。由于臭氧本身的化学性质,使得臭氧工序所有设备、设施在设计施工等方面的安全系数非常高,运行过程中只要控制好气源露点温度、进气压力、电源温度等参数,就可以根据出水水质要求调整功率及进气量。但臭氧工序在运行中有两个问题值得注意:一是臭氧尾气破坏器排出的废气中仍含有部分臭氧,给周围环境及操作人员健康带来不利影响;二是北方冬季气温很低,臭氧高效催化氧化装置的反洗、气洗管路会出现冻裂情况,进而影响臭氧系统的稳定运行。针对这两点,技术人采取了以下两项措施:(1)将臭氧高效催化氧化装置的尾气用管道连接至除油池,通过一种简易的混合装置使其与原水进行混合反应,进而去除部分有机物,提高废水的可生化性,实现臭氧尾气的再利用。(2)将臭氧高效催化氧化装置的气洗、水洗管路全部用电伴热带缠绕,并在电伴热带外面做保温,冬季对管道进行通电加热,防止出现管道冻裂情况。上述措施既保证了臭氧高效催化氧化装置在冬季实现稳定运行,还提高了进入除油池原水的可生化性。

4 超滤工序需要关注的问题

超滤是一种压力驱动的膜分离过程,主要通过筛除机理去除水中杂质,超滤适用于分离大分子物质、胶体、蛋白质,所分离溶质的分子量下限为几千,过滤精度在0.002~0.1微米,可有效去除水中的悬浮物、胶体、有机物等杂质[3]。本钢北营焦化厂采用两套旭化成浸没式超滤膜膜组,单套产水量为122立/时。为了避免超滤工序运行中频繁出现的污堵问题和洗膜问题,技术人员在要求操作人员做好常规工作的同时,还重点采取了以下几项措施:(1)对超滤产水池进行加盖处理,防止灰尘落入产水池,进而影响超滤反洗效果和反渗透进水水质。(2)在超滤反洗管道上安装5微米滤芯的保安过滤器,以保证反洗水的水质。(3)每运行3个月对超滤产水池进行一次彻底的放空处理,清理干净池底的沉淀物。(4)经常检测进水、产水浊度,根据浊度的差值变化来判断膜丝有无断裂、端盖是否漏气,如果有上述情况出现,则立即对存在问题的膜件进行检修,以保证产水水质符合标准。

5 反渗透工序需要关注的问题

超滤产水通过反渗透输水泵提升进入5 um安全过滤器,再由高压泵提供一定的压力和流量进入反渗透膜,反渗透膜进水加入阻垢剂以及还原剂等化学药剂,以保证反渗透系统的稳定运行。反渗透膜(RO)是一种新型、成熟的脱盐工艺,标准反渗透膜对水中的溶解性离子可以达到99%以上的截留率,对多价离子、有机物、硬度离子等的截留则更为彻底[4]。本钢北营焦化厂中水回用系统抗污染反渗透膜采用一级两段处理工艺,设计回收率为64%。为了保证反渗透膜组的正常运行,在生产过程中应重点关注以下几方面的问题:(1)反渗透膜组的保安过滤器以及化洗泵前的精密过滤器的滤芯要及时更换,尤其是化洗泵前的精密过滤器在每次洗膜前都要进行更换,以防止污堵的微生物滋生。(2)反渗透膜组的在线仪表参数包括pH值、ORP、电导率、浊度等,要按规定定期进行校正和更换,以免出现反馈参数失真,影响对膜组加药系统的调节,进而导致膜组污堵的情况发生。(3)超滤膜在用次氯酸钠进行清洗后,一定要将膜池的废水置换干净,以避免产水中的残余次氯酸根对反渗透膜产生不可逆的氧化降解作用。(4)定期对还原剂溶药桶以及阻垢剂、非氧化性杀菌剂管路进行清洗,连接处进行紧固,以保证管路无泄漏、药剂无杂质。上述运行方案的实施使得该单位焦化废水处理中水系统实现了稳定高效运行,表2为方案实施后中水系统各关键部位的出水指标统计情况。

6 结语

中水回用系统各工序之间联系紧密,是一个有机整体,相对于生化系统有一定的抗冲击能力和调节弹性,中水系统对进水的各项指标要求更为严格。本钢北营焦化厂通过对中水回用系统各工序需注意的关键问题采取有针对性的解决措施,实现了中水回用系统长期稳定运行,今后如何做好系统在异常情况下的应急处理将是该厂技术人员研究的重点。