综采工作面通风除尘工艺优化应用

韩 路

(山西高河能源有限公司,山西长治046000)

1 概述

山西高河能源有限公司E1306工作面为东一盘区工作面,东边距矿井边界180m,东边、北边为未采区,西边为E1308上分层充填工作面未采区,南边为+450m水平东翼大巷。

E1306工作面胶带顺槽全长1188m,回风顺槽全长1088m,上分层切眼长317m。工作面回采为3#煤层,赋存于二叠系山西组地层中,为泻湖相沉积。该工作面处于高河背斜西翼,煤层厚度稳定,根据1602#勘探钻孔及周边巷道资料,工作面煤厚6.7~7.1m,平均6.9m。全煤间夹有一层炭质泥岩夹矸,厚度0.10~0.35m,平均0.20m。煤厚倾角为0°~8°,平均2°,煤层埋深394.5~422m,距9#煤层平均距离59.9m。煤层顶底板岩性如表1所示。

表1 E1306工作面回采的3#煤层顶底板岩性表

工作面采用综合机械化回采工艺,采用MG400/930-WD 采煤机采煤,生产能力为830t/h,总装机功率930kW,采高范围2.0~4.0m,泵站电机功率20kW,牵引速度0~12.8m/min;采用ZC8500/22/40 液压支架支护顶板,工作阻力为8500kN;初撑力为7752kN;支护强度为0.52~0.61MPa;支 撑 高 度 为2.2~4.0m;采 高 范 围 为2600~3700mm,截止目前工作面已回采450m。

2 工作面粉尘来源及降尘显著

2.1 工作面粉尘来源

工作面回采期间通过现场观察分析发现,工作面粉尘来源主要来自与以下四方面:

(1)采煤产生粉尘:工作面主要采用采煤机经常破煤及装煤工序,回采时采煤机与煤体之间摩擦、撞击导致煤体破碎产生粉尘,并通过风流带入工作面内。同时采煤机在装煤时,会造成煤矸震动产生粉尘。

(2)架间粉尘:工作面回采过程中产生的粉尘一部分在液压支架沉积,当工作面移架时,沉积在风流作用下产生扬尘;同时支架在移架时会造成上覆顶板出现蠕动变形,导致上覆顶板松散煤体掉落并产生粉尘。

(3)煤壁粉尘:工作面采煤后部分松散煤体附着在煤壁上,在工作面风流作用下煤壁附着的浮尘产生扬尘进入工作面。

(4)采空区粉尘:工作面回采后采空区顶板在垮落时产生震动以及大气压,造成采空区内粉尘进入工作面。

2.2 E1306工作面回采前期除尘现状

(1)原除尘系统:E1306 工作面回采前期主要采用喷雾降尘,工作面采煤机采用内外喷雾系统,其中内喷雾系统压力为2.5MPa,外喷雾系统压力为2.0MPa;同时在工作面机道处安装喷雾降尘装置,每隔50m 安装一道,工作面内共计安装6道,喷雾降尘装置主要由高压喷头、喷头支架、高压胶管、阀门等部分组成,该装置安装在液压支架顶梁下方,高压胶管与工作面内静压水管路连接,每班安排专人开启。

(2)降尘现状:E1306 工作面回采前期通过现场监测粉尘浓度发现,工作面降尘后落煤点平均粉尘浓度高达143mg/m3,机道处平均粉尘浓度高达114mg/m3,工作面回采期间能见度不足15m,原除尘技术满足不了工作面回采要求。

2.3 除尘系统问题分析

(1)除尘装置数量多:采用传统喷雾除尘装置工作面内安装数量多,且装置结构简单、自动化水平低,装置故障率高,增加了工作面设备成本费用;同时工作面回采期间需安排专人开启喷雾装置,增加了工作面劳动成本费用。

(2)除尘效果差:传统喷雾装置主要采用增加装置对水压进行雾化,雾化后的水雾颗粒对粉尘颗粒进行包裹,从而实现降尘的目的,但是水雾颗粒体积小重量大且对粉尘吸附效果差,水雾颗粒无法有效实现降尘的目的,同时工作面风速为2.0m/s,风速大,水雾颗粒在风流作用下聚集性差,起不到预期降尘效果。

(3)工作面积水量大:工作面采用喷雾降尘后,水雾颗粒无法被降解,造成工作面内积水量大,而且工作面内机电设备数量多,采用喷雾降尘后很容易造成设备故障以及设备失爆等。

3 工作面除尘工艺优化应用

为了解决传统喷雾降尘系统主要存在的问题,提高工作面降尘效果,高河煤矿通过技术研究对传统除尘系统进行优化,采用泡沫除尘系统。

3.1 泡沫除尘技术原理

采用泡沫除尘技术进行除尘时主要原理如下:①泡沫覆盖粉尘源后能够形成无空隙的泡沫体,从而有效阻止扬尘扩散;②泡沫体体积相对较大,采用泡沫除尘时增加了泡沫与粉尘颗粒碰撞机率;③泡沫采用专用化学材料制成,具有很强的粘着力,同时表面张力相对较低,对粉尘排斥力小,具有很强的吸附能力,实现粉尘颗粒沉降作用;④同时泡沫体内含水分子,泡沫降尘时先利用水分子对煤体进行湿润作用,煤体吸附水份后通过水分子之间的桥连作用,增加了粉尘颗粒附着强度,防止粉尘颗粒漂浮扩散。

3.2 泡沫除尘装置及发泡材料

工作面采用的泡沫除尘装置共计四套,其中MG400/930-WD采煤机双滚筒上各安装一套滚筒泡沫除尘装置;工作面机道每隔120m安装一套架间喷雾除尘装置。

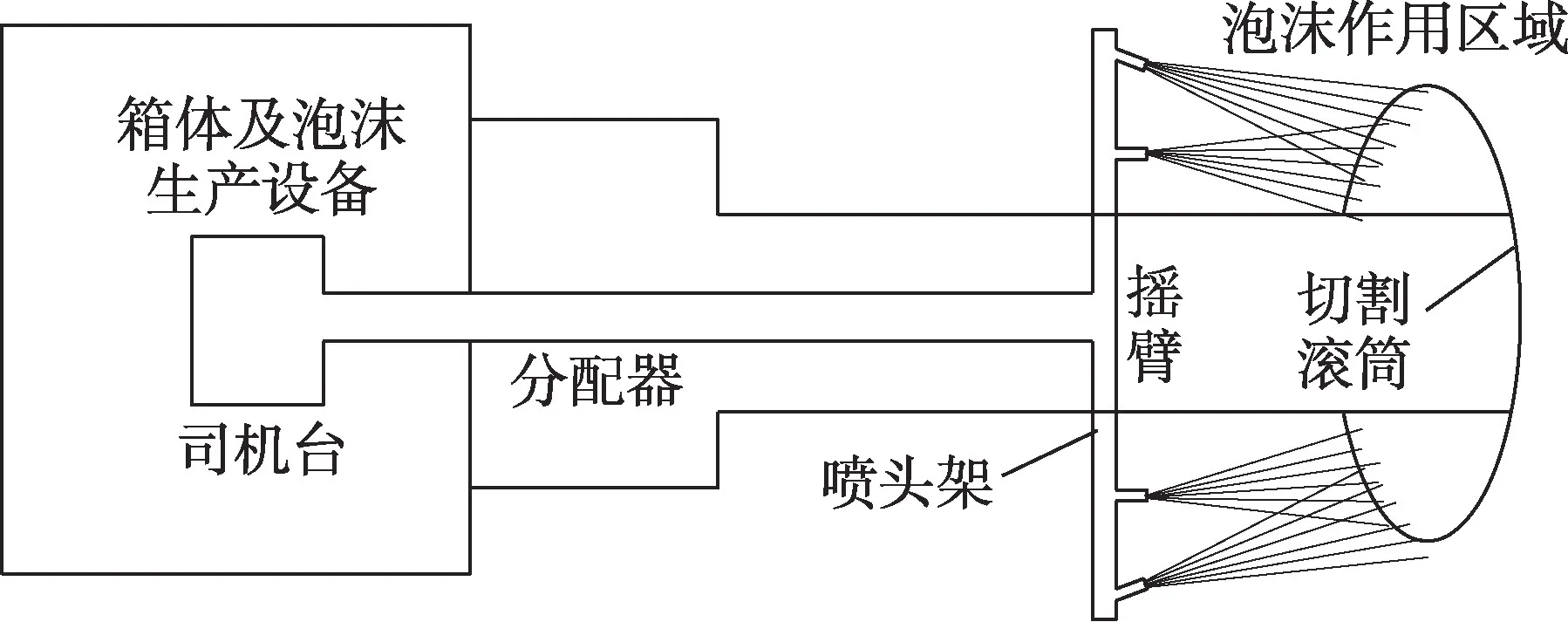

(1)截割部泡沫除尘装置主要由箱体及泡沫生成设备、分配器、喷头架、旋转喷头、进风管、水管等部分组成,如图1所示。其中泡沫生产设备为核心配件,泡沫生产体在设备内通过水压作用下产生高浓度泡沫,然后利用风管实现泡沫流动、分配器分配,最终从旋转喷头喷出。

图1 泡沫除尘装置结构示意图

(2)泡沫生成剂主要以十二烷基二甲基氧化胺为发泡剂的有机化学材料,主要成份由发泡剂、润湿剂以及稳泡剂等部分组成,配比为4∶1∶0.5,润湿剂主要以月桂酰胺丙基氧化胺为主成份,稳泡剂主要由聚乙烯醇、淀粉、聚丙烯酰胺等成份组成。

3.3 实际应用效果分析

为了验证泡沫除尘效果,采用粒子分离器分别对喷雾降尘期间以及泡沫除尘期间工作面内全尘浓度和呼吸性粉尘浓度,通过对比分析发现:采用喷雾除尘系统后工作面内全尘平均浓度为147mg/m3,呼吸性粉尘平均浓度为89mg/m3,工作面平均能见度为15.7m,而采用泡沫除尘系统后实测工作面全尘平均浓度为24mg/m3,呼吸性粉尘平均浓度为4.8mg/m3,工作面平均能见度为52.4m;由此可见,采用泡沫除尘技术后相比传统喷雾除尘技术,该技术除尘效果好,能够满足工作面安全高效回采需求。

4 结束语

高河煤矿对E1306工作面原通风除尘技术进行优化,采用泡沫除尘技术,通过实际应用效果来看,取得了显著应用成效:

(1)与传统喷雾降尘系统相比,工作面内安装泡沫除尘装置数量减少,降低了除尘设备成本费用,而且该装置自动化水平高无需人工干预,降低了降尘劳动强度。

(2)泡沫颗粒体积大、吸附能力强,能够实现对粉尘进行包裹并达到沉降作用,同时泡沫能够被煤岩体降解,对工作面作业环境影响小,具有较好的降尘效果。