基于供应链元跃迁模型的低碳发展多目标决策优化研究

范雅绮, 邵举平*, 孙延安

(1.苏州科技大学商学院,江苏苏州215009;2.苏州优乐赛供应链管理有限公司,江苏苏州215021)

近年来,环境污染问题日益严峻,国际社会愈发重视绿色低碳发展,我国也积极主动承担大国的减排责任,提出2030 年前实现碳达峰的绿色低碳发展目标[1],供应链低碳化是实现该目标的一个重要途径,需要供应链上下游各参与者的协同努力。 但各参与主体之间既有合作又有竞争,形成的供应链网络错综复杂。 因此,协调供应链上核心参与者的活动,推动传统供应链向低碳供应链跃迁,成为供应链管理的一个关键问题。

“科学隐喻”思维的形成与发展为众多领域的学者研究问题提供了独特的分析视角。 其中,社会科学领域引入物理学中“跃迁”的概念。 高锡荣等[2]用量子跃迁比喻创新转型的过程,外界的刺激因素对创新的作用强度与时间共同决定了创新状态的跃迁概率。 李晟璐[3]认为量子跃迁的过程与文化产业发展中的技术体系转型和技术轨道跃迁异曲同工。 解学梅等[4]就如何在绿色创新中实现本土制造业企业的转型问题进行研究,对绿色跃迁路径提出“长视引领—价值重构—双重预见”的对策。 由此可见,“跃迁”被运用于社会科学领域,生动形象地刻画出研究主体不断“积聚能量”的演化过程,最终由低能级向高能级转化的现象。 为了适应社会的发展,供应链的转型又何尝不是一种从低阶层向高阶层转化的过程,因此,将传统供应链向低碳化转型视作跃迁的过程无可厚非。

目前,出于推进绿色低碳循环发展的需要,供应链低碳转型受到越来越多关注。 许多学者考虑了决策目标的差异性,采用多种求解模型算法,研究低碳供应链优化问题。 贾旭[5]以供应链成本与碳排放量最小为目标,考虑正向运输过程的碳排放量,利用分层次法、ε 约束法和加权的理想点法对建立的绿色供应链网络不确定均衡模型进行求解。 李进等[6]建立基于整个闭环供应链的碳排放量网络规划模型,采用交互式约束模糊算法对模型进行求解。 董海等[7]增加客户满意度损失最小的目标,并采用动态自适应布谷鸟搜索算法求解。Youngsu Yun 等[8]考虑客户满意度关注对社会的影响,研究供应链三种类型的分布渠道,建模后采用混合遗传算法进行求解。 Roy Setiawan 等[9]以增加总利润、减少环境总影响、社会责任最大化为目标建立数学模型,并将新冠疫情爆发以来的口罩供应链作为研究对象,采用模糊优化的方法对该模型进行了优化。 邱云飞等[10]将供应链优化指标细化为经济成本、合规整改与节能减排、绿色供应链、推动公众绿色选择、供应链沟通与透明,并采用蒙特卡洛树搜索改进的分支定界算法求解该可持续闭环供应链网络模型。

上述学者基于整个供应链视角研究正向、逆向与闭环供应链的低碳转型优化问题,一些学者则研究某一供应链参与者自身如何进行低碳转型决策优化。 在制造商决策优化方面,Nima Farmand 等[11]以制造端为起点,考虑生产成本最小化与客户满意度最高的目标,设计两种元启发式算法求解并进行比较。Irfan Ali 等[12]聚焦供应商选择环节,考虑运输成本、延迟交付以及受总需求约束的净订单成本。 Jiang H 等[13]考虑了云制造情况下的多目标供应链调度优化问题。 在经销商决策优化方面,Srikant Gupta 等[14]在限制可控费用不断增长的情况下,同时达到客户期望和销售商竞争力目标,考虑销售商、经销商的双重决策。张畑等[15]考虑在共享经济模式下对可循环包装租赁供应链网络进行优化,关注企业可循环包装材料的库存控制。 在客户决策优化方面,任腾等[16]考虑客户时间窗限制与碳排放量,基于客户满意度建立具有多配送站点的低碳物流路径规划模型。 廖列法等[17]以客户时间窗、车辆载重以及冷链产品变质率为约束,在客户服务时间范围内将碳排放量最小作为目标,构建冷链车辆路径优化模型。

综上所述,对于供应链低碳化跃迁的研究既有单目标又有多目标。 在研究视角方面,既有整个供应链决策优化又有单一供应链参与者决策优化,但总体上,研究侧重于考虑运输过程的低碳优化,而同时考虑供应链计划与供应链低碳化转型的研究尚未成熟。 在研究方法方面,学者已采用多种算法求解模型,其中多目标粒子群算法收敛速度快、易实现且易与其他算法相结合,常常运用于无约束条件限制的模型计算中。 因此,文中将结合供应链计划问题与供应链低碳化转型问题,建立供应链元跃迁模型,设计约束处理机制,通过变异策略对多目标粒子群算法进行改进,求得Pareto 最优解集,协调供应链上核心参与者的活动,推动传统供应链向低碳供应链跃迁。

1 问题描述与建模

1.1 问题描述

文中所考虑的低碳供应链网络由供应商、核心企业和客户组成,需要综合考虑网络各节点对于低碳产品与传统产品的分别生产批量与库存量、碳排放量以及企业减排投入,以使得供应链整体利润最大化的同时碳排放量最低,协同向低碳供应链进行跃迁。 图1 所示为节点无限扩展的供应链跃迁模型,图中以某一个节点作为核心企业,同时具有供需关系的节点组成的网络作为供应链中的一个供应链元[18]。

图1 供应链跃迁模型

图1 的供应链由若干个供应链元组成,一个供应链元的构成如图2 所示。 首先建立供应链元的核心企业i 的跃迁模型,然后对不同供应链元跃迁模型进行组合,得到完整的供应链跃迁模型,需要考虑i 的产品生产批量与库存量、减排投入费用,以使供应链元核心企业i 的利润最大化的同时最大程度协同向低碳供应链跃迁。

图2 供应链元跃迁模型

1.2 建模

1.2.1 模型假设

为数学模型的建立,做出以下假设:(1)供应链上主要流动两类产品,分别为低碳产品与传统产品,低碳产品比传统产品在生产与消费的过程中产生的能耗、排放与污染更少,一般所需原材料价格更高,生产过程中需要更高的技术投入,售价较高。 (2)减排投入分为两部分:一部分表现为对低碳产品的宣传投入,对低碳产品定向的宣传广告能有效进行营销,从而引导消费者低碳消费,使低碳产品的市场份额得到扩大;另一部分为技术投入,制造商对技术研发进行投资,减少生产过程中的碳排放,从而达到减排目的。 (3)供应链上各节点企业对于产品的生产与库存能力有限。 (4)供应商作为一个群体存在,客户也作为一个群体存在,跃迁与否同时发生。(5)供应链各节点间供给满足需求。(6)由于可供选择的运输方式不同,运输成本和碳排放也会有所变化,假设是各种运输方式下的平均运输成本与平均碳排放量。 (7)产品运输费用由买方承担,原材料采购费用包含原料运输成本。

1.2.2 集合、参数与决策变量

I:整个供应链中供应链元总数;S:i上游的节点企业的集合;G:i下游的节点企业的集合;t:计划期时间序列(t=1,2,3,…,T);bilp:单位时间内i对低碳产品lp的最大生产能力;bitp:单位时间内i对传统产品tp的最大生产能力;Ri(T):T时期内i生产过程的碳排放限额;qip:单位时间内i对产品p的最大库存能力;Wi:单位时间内可用于低碳发展的最大可投入资金;Jilp:i生产单位低碳产品lp的成本;Jitp:i生产单位传统产品tp的成本;Ai:i对单位产品的库存成本;Cip:i生产单位产品p的碳排放量;Cig:单位产品从i到下游企业g的平均碳排放量;diglp(t):t时期i向下游企业g承诺交付的低碳产品lp的数量;digtp(t):t时期i向下游企业g承诺交付的传统产品tp的数量;Pilp:i对低碳产品lp的单位售价;Pitp:i对传统产品tp的单位售价;vilp:i采购用于生产单位低碳产品lp的原料费用;vitp:i采购用于生产单位传统产品tp的原料费用;Kilp:单位时间内i对低碳产品lp进行宣传的成本;wip:单位时间内i对生产产品p的减排技术投入;xilp(t):t时期i生产低碳产品lp的数量;xitp(t):t时期i生产传统产品tp的数量;yilp(t):t时期末i对低碳产品lp的库存量;yitp(t):t时期末i对传统产品tp的库存量;wi(t):t时期i进行的减排投入。

1.2.3 目标函数

根据问题的描述,文中将建立基于供应链元跃迁的多目标决策模型,分别为最大化供应链利润F、最小化供应链碳排放N和最大化供应链跃迁概率Q三个相互冲突的目标函数。

目标1:最大化供应链利润。 这里首先考虑供应链元核心企业i的利润最大化,其收入主要表现为产品销售额,要使利润最大,则需将收入去除成本,这里的成本主要包括生产成本(PC)、库存成本(SC)、宣传成本(DC)以及采购成本(BC)。 其中,生产成本即生产低碳产品与传统产品所耗成本与技术投入;库存成本指对低碳产品与传统产品处于库存阶段花费的费用;宣传成本指的是对低碳产品进行宣传所花费的成本;采购成本指采购用于生产低碳产品与传统产品的原料所花费用。

式中

对I个不同的供应链元进行组合,得到T内完整的供应链跃迁模型,供应链利润最大化,即可表示为

目标2:最小化供应链碳排放。这里的碳排放目标函数由产品制造过程中的碳排放量(PD)与运输过程的碳排放量(TD)组成,考虑供应链元跃迁模型,最小碳排放量表达式如下

式中

根据完整的供应链跃迁模型,碳排放量应表示为

目标3:最大化供应链跃迁概率。这里对上游企业、核心企业、下游客户分别向低碳发展进行跃迁的概率求取均值。 根据量子跃迁原理,从原始能级向高一能级跃迁的概率为sin2((|Hfi′|t)/2h),其中Hfi′为外界刺激强度[19]。Hfi1′用决策生产低碳产品与传统产品的比率来表示,决策生产低碳产品的数量越多,上游受订单刺激,向低碳发展跃迁的概率越高;Hfi2′用减排投入来表示,减排投入包括了技术投入与宣传投入,其中,减排技术的投入反映了产业减排技术的发展,减排技术投入越多,系统外部技术作用于企业的效果越显著,越能刺激核心企业由传统向低碳跃迁。 而对低碳宣传的投入越多,有利于下游客户对低碳产品的了解,推动客户主动购买低碳产品,对下游客户的跃迁具有直接刺激作用。

式中

对整个供应链跃迁概率进行考虑,可得

1.2.4 约束条件

根据供应链跃迁模型的条件假设,文中的约束条件如下

其中,∀i∈I,∀s∈S,∀g∈G,式(7)、(8)表示t时期生产低碳产品数量加上前期期末库存余量减去这期期末库存量满足向客户承诺提供的产品数量,传统产品同理;式(9)、(10)表示核心企业的产能约束;式(11)表示核心企业的库存能力约束;式(12)表示生产过程中的碳排放约束;式(13)表示用于低碳发展资金投入约束;式(14)表示对应的决策变量非负;式(15)表示对应的决策变量为整数。

2 模型求解

2.1 模型计算说明

在订单约束条件和低碳跃迁优化中,包含5 个决策变量,其中4 个为整数决策变量,用来描述供应链网络低碳产品与传统产品数量的流动。 对文中构建的混合整数线性规划模型求解是典型的NP-hard 问题。 由此,文中需要通过设计算法对上述问题进行求解。

首先确定供应链元在计划期T内核心企业决策变量的最优解,在此基础上确定供应链T时期内所有供应链元的数量,遍历叠加供应链所包含的节点,即可获得供应链的总利润、总碳排放量、综合跃迁概率。

大数据时代,“知识服务”将成为高校图书馆的重要功能。秦晓珠等[20]提出了大数据知识服务使信息服务智能化。医学图书馆在未来发展中,要面临以复杂海量数据为对象、以深度数据挖掘为应用、以数据分析应用为目的的严峻挑战[21]。医学图书馆的服务途径要转变成管理知识和发现知识,要不断学习数据挖掘分析和存储的知识技能。构建数据仓库,根据用户的不同需求,积极帮助和协助用户应用到科研或者是实验中。

2.2 多目标粒子群算法

粒子群算法设计粒子,模拟自然界中鸟类的捕食行为,每个粒子具有速度与位置两个属性,随着迭代次数的增多,粒子更新自身的速度与位置,进而实现种群的进化。 速度与位置的更新公式如下

其中,k表示当前迭代次数,ω 表示惯性权重,c1、c2表示学习因子,pbest 为个体历史最优位置,gbest 为全局最优位置,r1与r2是[0,1]间的随机数。

2.2.1 Pareto 支配关系

对于多目标优化问题的求解往往通过采用加权的方法使之转化成单目标问题,从而对单目标进行优化求解,其搜索的结果局限于各目标加权和的最优解,降低了优化各个目标过程进展的可操作性。 除此以外,对权重的确定可能也存在较大的主观性。 因此,为克服上述方法的局限性,文中采用基于Pareto 支配关系的多目标粒子群算法,在单次运行中求得模型最优化解集。

为得到多目标优化模型的Pareto 最优解集,需要找寻所有非劣解组成的集合。 基于Pareto 支配关系,初始化后非支配排序。 主要步骤如下:

(1)计算每个个体被几个个体支配。 分别记录每个个体被多少个其他个体支配以及每个个体支配哪些个体。 若X为决策空间,个体为x=(x1,x2,…,xn)的n维决策向量,x∈X,考虑j个目标函数的最小化问题min{f1(x),f2(x),…,fj(x)},当fi(xa)≤fi(xb),∀i∈{1,2,…,j},且∃i∈{1,2,…,j},使得fi(xa)<fi(xb),则称向量xa支配向量xb。

(2)计算每个个体的非支配等级。 记录每个等级的个体与每个个体的等级,寻找支配个数为0 的个体,更新个体等级以及各支配等级的个体。 将个体的被支配数目减去1 个单位,并将个体对应的支配个体的被支配数目减去1 个单位。 增加Pareto 等级为下一次循环,如果全部计算完毕那么支配数目的值均变为小于0,则停止循环。

2.2.2 改进多目标粒子群算法的实现

在多目标粒子群算法的基础上设计约束处理机制,对于小于订货量、超出生产能力限制、库存量限制、碳排放量限制以及资金投入限制的不可行解,通过设置惩罚函数的方式,将惩罚项充分作用于上述不可行解,并且经过多次迭代进而淘汰以上情况出现的不可行解。

为保证各个时期的生产量满足订货量,采用设置罚函数的方式将产能约束条件(9)、(10)进行转换,通过罚函数来保证各个时期的不同产品的产量不超出产能限制,并对适应度值Fitness 进行重新计算,惩罚超出产能限制的产量,通过该计算评价符合约束条件的解的优劣性,据此得以初始化粒子的个体最优与全局最优,判定粒子之间的支配关系并对外部档案集初始化。 其余约束条件处理的方法亦如此。

2.2.3 算法流程

步骤1确定并输入相关的参数,如种群规模popsize、个体学习因子c1和全局学习因子c2、最大迭代次数interations、密度区间网格大小M、惯性权重因子w、缩放因子alpha、存储库规模Ar_N。

步骤2根据预设的变量最大值和最小值对种群进行随机初始化。

步骤3计算初始种群个体适应度,据此进行非支配排序,将种群分成不同Pareto 等级的集合,并根据拥挤距离对同等级集合内部进行排序。

步骤4更新外部存储库。

步骤5记录目前最优解对应的信息,根据个体极值的选取原则对个体极值pbest 进行更新。

步骤6使用多目标粒子群算法更新种群:

(1)从外部存储库中随机选择一个个体作为种群历史最优解;

(2)采用轮盘赌的方法对领导粒子进行选择确定,从而更新种群历史最优解;

(3)对粒子速度与位置的进行更新

(4)若位置超出了范围,则进行修正,对粒子的位置执行变异操作;

(5)计算种群内当前每个粒子适应度,并更新外部存储库中个体的历史最优值。

步骤7合并外部存储库与第一序列支配解,通过拥挤距离的计算以及非支配排序对新种群进行排序,保留种群个体Ar_N个并更新外部存储库。 记录第一前沿,删除重复的,记录前沿解。

步骤8判断是否满足终止的标准,是则结束迭代,输出结果,否则转步骤6。

步骤9迭代结束后将记录的前沿解数据导出,即得出该问题的Pareto 最优解集。

3 模型验证

3.1 算例及参数设置

选取国内某健身器材产业为研究对象,PVC 瑜伽垫与TPE 瑜伽垫作为主要生产产品,由于TPE 材质的瑜伽垫在生产过程中一般硫化时间较短甚至可以避免硫化,能够很大程度上节约能源,同时,对TPE 旧品能够进行回收利用,对增加可再生资源与减少环境污染有利,因此,选取TPE 瑜伽垫作为低碳产品,而同类的PVC 瑜伽垫作为传统产品。 对于一个具有一个上游企业与一个下游企业的供应链元,根据某健身器材制造企业的实践运营数据,利用均匀分布可随机生成模型中各确定参数值,核心企业从上游采购原材料的价格与向下游销售产品的价格独立并且服从正态分布。 计划期T=12,具体参数设置见表1。

表1 算例参数设置

对于算例中相关碳排放指标的参数选择,根据文献[26-28],当制造企业的开设规模在[3 000,5 000]m2,该企业的生产碳排放系数服从[0.000 035,0.000 055]t/个区间的均匀分布,产品在各节点间运输的平均碳排放系数服从[0.000 04,0.000 09]t/个区间的均匀分布,中小型制造企业的平均产线最大碳排放限制服从[11,15]t 的均匀分布。

3.2 结果分析

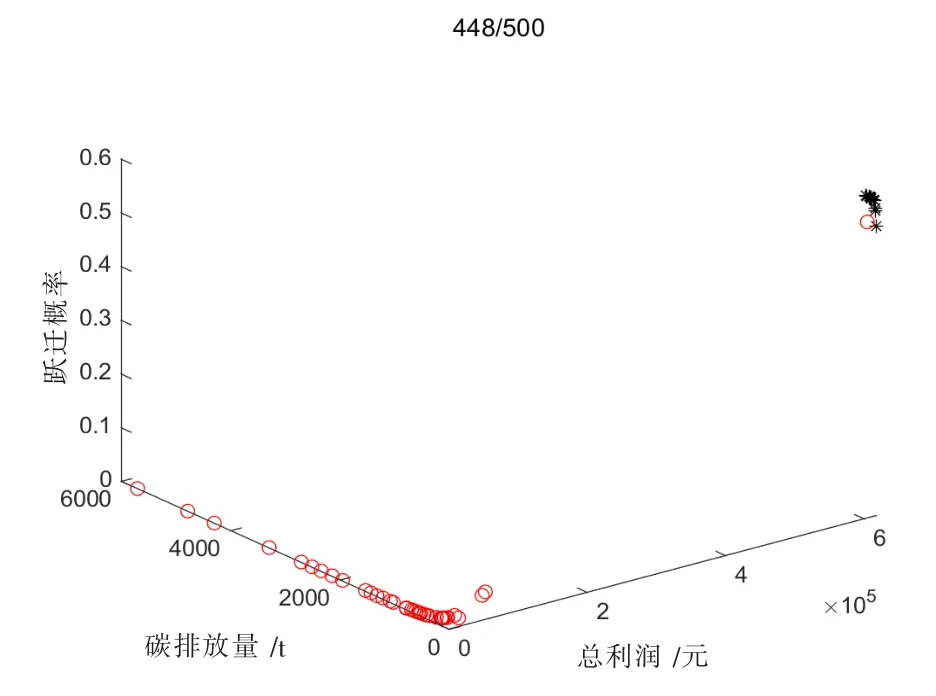

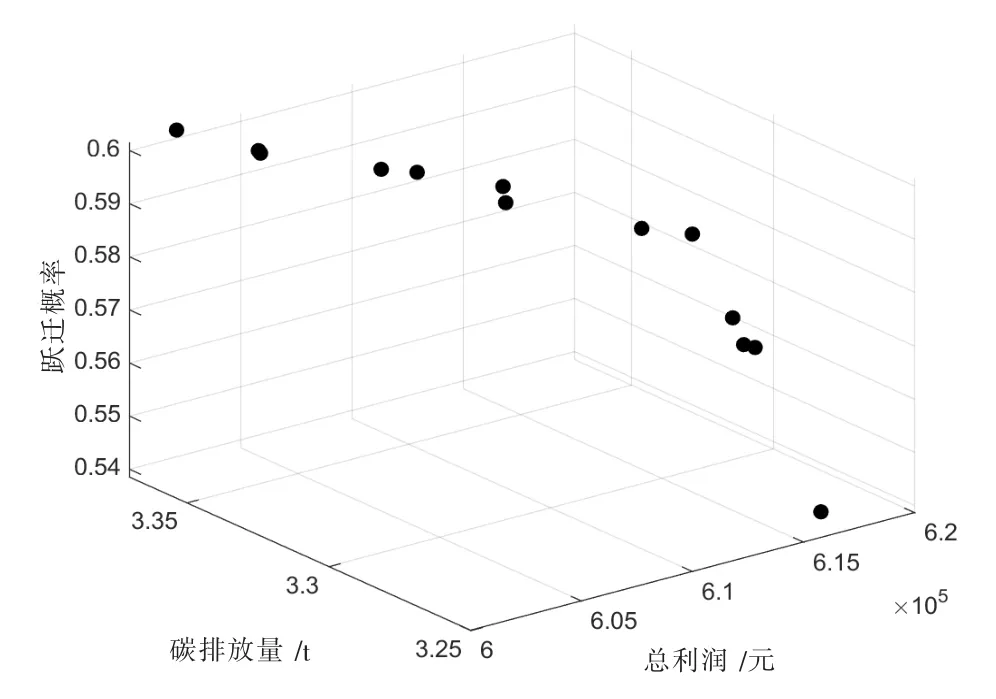

上述算法中,种群规模popsize=40、最大迭代次数interations=500、惯性权重因子w=0.5、个体学习因子c1=1 和全局学习因子c2=2、密度区间网格大小M=7、缩放因子alpha=0.6、存储库规模Ar_N=20。 图3 显示了算例的目标函数的迭代过程,图4 为最终得到的目标函数的Pareto 最优解集。

图3 目标函数迭代过程

图4 Pareto 最优解集

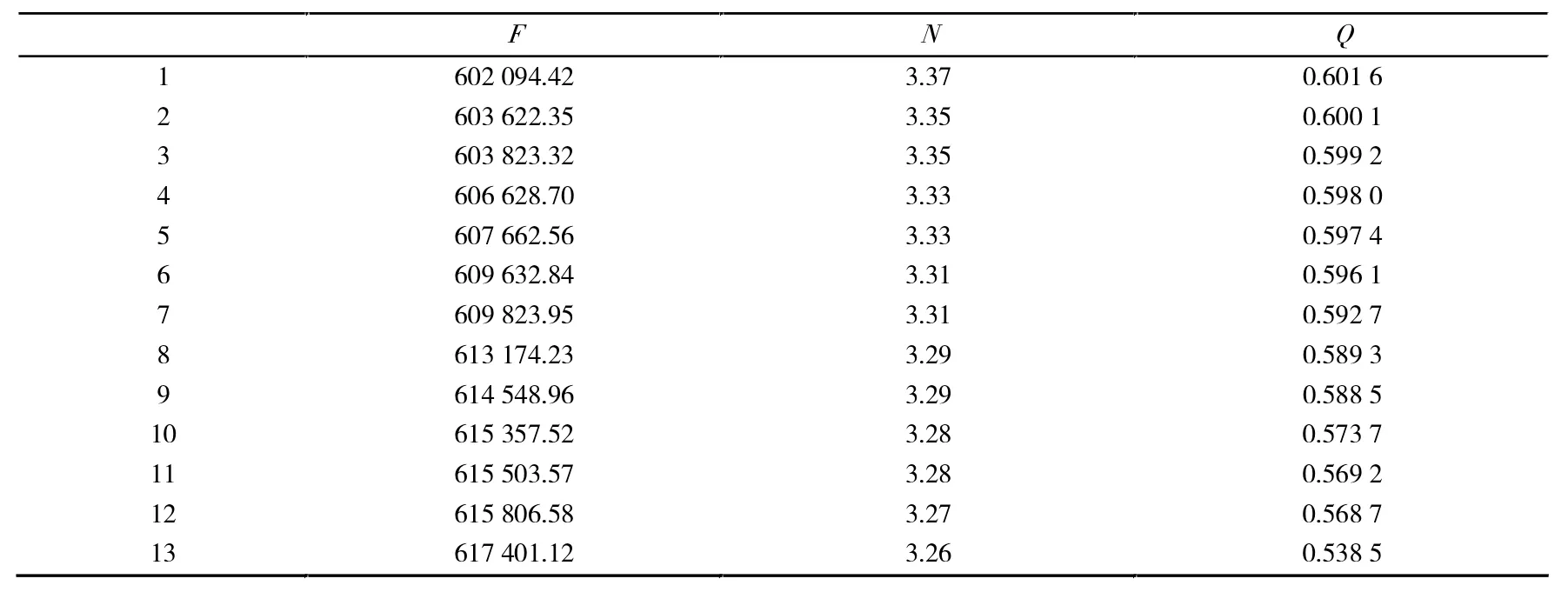

得到目标函数的Pareto 最优解集具体情况见表2,对于各决策变量的最优决策,限于篇幅,选择Pareto最优解集中任意一解显示,见表3。

表2 Pareto 最优解集

表3 各决策变量的最优决策

3.3 模型参数灵敏度分析

为考察计划期T内模型参数bilp、bitp、qip、Wi、Jilp、Jitp、Ai、diglp(t)、digtp(t)对目标函数的影响,对各参数进行灵敏度分析。 以表2 为基准,使各参数值在原值基础上分别增加或减少5%、10%、15%,每个参数发生变化时,其余参数不变,结果见表4。

表4 参数的灵敏度分析

从表4 的结果得出以下结论:(1)bilp的变化对总利润几乎不产生影响,表明模型对其变化不敏感。bilp与跃迁概率呈现正相关,随着低碳产品生产能力加强,供应链从传统向低碳跃迁概率越高;(2)bitp与总利润正相关,模型对其变化较为敏感,与碳排放量弱正相关,对传统产品生产能力越强导致的碳排放量越多,bitp的变化对跃迁概率几乎没有影响;(3)qip对总利润影响较小,与跃迁概率弱负相关,说明模型对其变化并不非常敏感;(4)Wi与总利润强负相关,说明模型对其变化十分敏感,和跃迁概率弱正相关,对低碳投入越多,供应链向低碳跃迁的概率越大;(5)Jilp的变化对利润几乎不产生影响,模型对其变化不敏感;(6)Jitp与总利润强负相关,说明模型对其变化非常敏感,且随着传统产品的单位成本增加,总利润大幅减少,Jitp与跃迁概率负相关,模型对其变化较敏感;(7)Ai对总利润影响较小,说明模型对其变化并不敏感;(8)diglp(t)与总利润正相关,对碳排放量和跃迁概率影响较小,说明模型对其变化较为敏感;(9)digtp(t)与总利润及碳排放量正相关,与跃迁概率负相关,说明模型对其变化较为敏感。

4 结语

文中研究了供应链低碳化转型中的多目标决策优化问题,建立了供应链元跃迁模型,该模型以供应链利润、供应链碳排放和供应链跃迁概率为优化目标,设计有效约束处理机制,对多目标粒子群算法进行改进,文中以国内某健身器材制造企业为研究对象,确定该企业各时间节点选择生产各产品的产量、入库量以及各时间节点用于减排的资金投入,从而得到Pareto 最优解集。

研究结果表明,基于供应链元跃迁的低碳供应链多目标决策优化模型及其求解算法是有效的,得到的Pareto 最优解集能够为决策者提供尽可能多的具有参考价值的非劣解。 对于协调供应链上核心参与者的活动,推动传统供应链向绿色低碳供应链跃迁提供理论依据与实践意义。 同时,供应链元概念的应用降低了研究复杂供应链的难度。

——《2013年中国机动车污染防治年报》(第Ⅱ部分)