基于无线传感技术的羽毛球发球机速度自动控制系统设计

邓志文

(西安文理学院体育学院,陕西 西安 710065)

发球机的电动执行机构是负责驱动发球机进行发球操作的部件。通过控制电动执行机构的运行,可以实现对发球机发球速度的调节和控制[1]。在羽毛球发球机中,电动执行机构通常由电动马达、传动装置(如齿轮箱或皮带传动)和发球装置组成。电动马达提供动力,传动装置将电动马达的转动转换为发球装置的运动,从而产生羽毛球的发球动作[2]。但在实际应用过程中通常存在无法准确控制发球速度的问题[3],由此造成用户实际需求无法满足,影响用户的使用感受。通过速度自动控制系统,可以根据用户设定或预设的参数,调节电动执行机构的输出速度,控制发球机发球的速度。

针对发球机速度控制问题,相关领域学者进行了专业研究。周嘉俊等[4]在研究速度控制系统时引入了史密斯预估器,并对其结构进行了优化,该系统控制过程所使用的数据类型过于单一,导致控制精度受限。胡春生等[5]在研究速度控制问题时设计了以STM单片机为核心的控制系统,该系统的控制过程响应速度较慢。郭昕等[6]在研究速度控制系统时,利用优化后的双幂次趋近律提升控制精度,该系统的人机交互性能较差,无法满足用户需求。

羽毛球发球机系统目前存在一些不足,如发球机种类少、系统功能不够完善且智能化程度较低,使得羽毛球的使用满足感有所降低。同时,羽毛球的飞行轨迹受空气阻力的影响严重,使得羽毛球飞行控制难度大。

针对这些问题,本文提出采用无线传感技术快速采集执行机构位置及电流信息、传输控制指令,通过模糊PID控制方法实现出球速度范围大且精确可控以及发球方位、频率自动调整的羽毛球自动发球机控制。由此,发球机就能够根据需求自动调整发球速度,满足不同使用者的要求和训练需求。

1 羽毛球发球机速度自动控制系统设计

1.1 系统整体结构设计

图1为基于无线传感技术的羽毛球发球机速度自动控制系统整体结构框图。系统包含观测控制单元、视觉处理单元、嵌入式处理器、关节FPGA控制器与执行机构。执行机构包括储球模块、取球模块、送球模块和发球模块。发球模块采用模糊PID控制算法控制羽毛球发球速度。关节FPGA控制器利用无线传感技术采集各执行机构的位置与电流等信息,并通过LVDS芯片将所采集信息传输至嵌入式处理器内。嵌入式处理器作为系统控制核心,主要功能为依据所获取的执行机构信息,控制羽毛球发球机执行机构的关节运动与轨迹规划,其通过基于无连接UDP传输协议的千兆网络同两个单元进行通信。观测控制单元以PC机为核心,主要功能为采集羽毛球轨迹并传输至嵌入式处理器内进行羽毛球轨迹预测;视觉处理单元同样以PC机为核心,主要功能是为用户提供人机交互界面。

图1 基于无线传感技术的羽毛球发球机速度自动控制系统整体结构框图

1.2 基于无线传感技术的关节FPGA控制器设计

图2为基于无线传感技术的关节FPGA控制器结构框图。关节FPGA控制器主要功能为利用无线传感器子模块中的力矩传感器、电流传感器等采集执行机构的位置与电流等信号,并传输至嵌入式处理器内。各无线传感器所获取的执行机构信号通过A/D模数转换器处理后[7],利用串行总线传输至FPGA内,并在其中进行解码获取不同无线传感器采集的信息。FPGA将无线传感器数值传输至嵌入式处理器内进行执行机构轨迹规划。

图2 基于无线传感技术的关节FPGA控制器结构

无线传感器是关节FPGA控制器的核心,执行机构的监测与通信任务都是在无线传感器节点内进行的[8],所以其工作性能对于FPGA来说极为重要。无线通信能力是无线传感器节点功能分析的重点内容[9],传感器节点间的无线通信主要依靠由物理层、数据链路层、网络层、传输层与应用层共同组成的无线传感器网络通信协议。图3为无线传感器网络通信协议架构。其中,物理层与数据链路层的功能分别为发送信号和管理传播介质[10];网络层与传输层的功能分别为确定不同无线传感器节点间信息转发路径和端与端间的信息传输;应用层则是负责提供外设接口。

图3 无线传感器网络通信协议架构

无线传感网络内,传感器节点采用电池供能[11],导致无线传感网络的生存周期受到明显约束,因此通过科学的无线传感器节点部署方式防止无线传感网络生存周期过短造成系统功能缺失极为关键。通常情况下,传感器节点的部署方案可分为两种[12],分别是非均匀部署方案与均匀部署方案。S1表示非均匀部署方案条件下的无线传感网络生存周期:

(1)

式中:φ0为无线传感器节点初始能量,φ为信道路径损耗,k0为单个转发区单位时间内产生的信息量,d为无线传感器节点间的距离,A为转发区数量,Ee为接收或发送范围比特数据节点能耗,N为无线传感网络内传感器节点数量,n为传感器节点通信距离。

S2表示均匀部署方案条件下的无线传感网络生存周期:

(2)

基于以上分析能够得到,在转发区域扩张的条件下,两种无线传感器节点部署方案下的无线传感网络生存周期均呈现先延长后缩短的趋势[13]。但在无线传感器节点数量一致时,采用非均匀部署方案的无线传感网络生存周期比均匀布部署方案长,所以在系统设计过程中,无线传感网络中的传感器节点设计采用非均匀部署方案。

1.3 发射模块设计

羽毛球发射机具有高度自动化、稳定性与灵敏性等优势[14],其发射模块采用对转双轮理论,摩擦轮在直流电动机带动下进行反向旋转,通过旋转摩擦令羽毛球获取相应初速度。图4为发射模块结构图。

图4 发射模块结构

从图4可知,在直流电动机旋转作用下,两个摩擦轮进行反向旋转运动,通过摩擦令羽毛球获取相应的动能,在此条件下羽毛球会以相应速度发射出去。利用该发射模块不仅能够令羽毛球稳定地发射出去,同时还能够准确地控制羽毛球发射的角度与速度,用户可根据自身实际需求练习羽毛球。发射模块采用基于模糊PID的控制算法控制羽毛球发射速度。图5为基于模糊PID控制算法的发球速度控制原理。

图5 基于模糊PID控制算法的发球速度控制原理

标准PID控制算法如下式所示:

(3)

式中:y(l)和u(l)分别为第l个采样时刻输入量和输出量,KP、KI和KD分别为比例、积分和微分系数,r(i)为第i个积分动作所用时间。

模糊PID控制算法是以标准PID控制算法为基础,将误差W与误差变化率WC作为输入,基于模糊原理优化PID控制算法的相关参数。利用式(4)描述KP、KI和KD与W、WC间的函数关系:

(4)

式中:f1,f2,f3为补偿参数。

基于模糊PID控制算法控制发射模块直流电动机的速度,设H1和H2分别为两个摩擦轮的角速度,由此确定两个摩擦轮线速度v1、v2:

(5)

式中:R为摩擦轮半径。

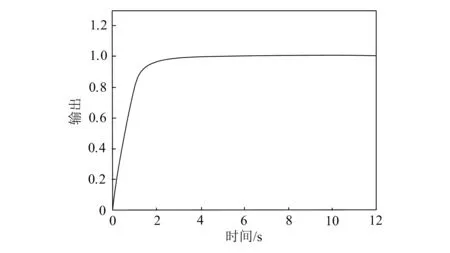

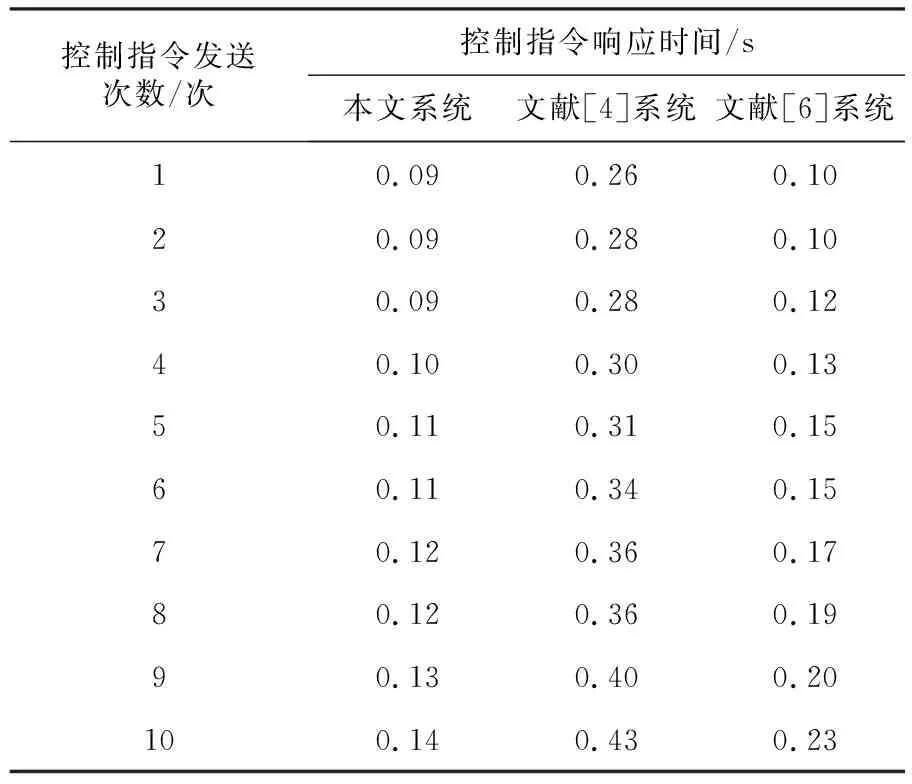

当H1=H2时,羽毛球不旋转,其初始速度v即为瞬时速度,v=v1=v2;当H1>H2时,羽毛球向1号摩擦轮方向旋转;当H1 为验证本文系统对于羽毛球发球速度的控制效果,在MATLAB平台上进行仿真实验,模拟羽毛球发球机的运动状态。在实验过程中,PID参数设定为KP=0.90、KI=1.05、KD=0.55。摩擦轮半径为5 cm。在无线传感网络中,每个节点初始能耗为1 J。其中收发电路在处理1 bit数据量时,需要消耗3.5×10-9J/bit的能量。此外,单个节点承载的最大数据量为6×104bit。 表1为发球机电动执行机构的相关性能指标。 表1 发球机电动执行机构相关性能指标 分析模糊PID控制算法的阶跃响应情况,所得结果如图6所示。分析图6可知,本文系统采用模糊PID控制算法控制发球速度时,响应速度较快,能够以较快的速度达到稳定状态,且不存在明显的超调响应。由此说明模糊PID控制算法具有较好的应用性能。 图6 模糊PID控制算法阶跃响应分析结果 随机设定两种发球速度,采用本文系统控制发球机的电动执行机构发球速度,对每种发球速度分别进行5次实验并统计结果,见表2。分析表2可知,当设定预期发球速度为55个/min时,仅有两次实验发球数量少了一个。当设定预期发球速度为上限120个/min时,有两次实验发球数量与预期数量一致,而发球数量差异最为显著的是第9次实验,发球数量少了3球。产生这种现象的主要原因是预期发球速度为发球机电动执行机构的发球速度上限,系统处于极限工作状态下。由此可知,本文系统能够较为准确地控制发球速度,提升用户的使用感受。 表2 发球速度控制结果 除了速度外,发球的落点也非常重要。在实验中,将发球目标设定在一个特定的区域内,区域划定为一个直径为0.3 m的圆,通过测量每次发球的落点与圆心的距离来评估发球的精度。选取文献[4]中基于改进史密斯预估器的控制系统和文献[6]中基于改进型双幂次趋近律的控制系统为对比系统,3种系统发球精度控制结果见表3。由表3可知,本文系统发球落点距离圆心最大值为0.26 m,均在目标区域内,而文献[4]系统和文献[6]系统的发球落点距离圆心最大值分别为0.59和0.67 m,表明本文系统的发球精度更高,具有较好的应用性能。 表3 发球精度控制结果 为测试本文系统应用过程中的控制指令响应性能,在发球机运行过程中发出增速或减速指令,测试指令发出后系统的响应时间。3种系统控制指令响应时间对比结果见表4。由表4可知,本文系统控制指令响应时间最快为0.14 s,文献[4]系统、文献[6]系统的控制指令响应时间最快分别为0.43和0.23 s,表明本文系统在应用过程中具有更快的控制指令响应效率,更能满足用户的使用需求。 表4 控制指令响应时间对比 本文设计了基于无线传感技术的羽毛球发球机速度自动控制系统,利用无线传感技术采集发球模块的各类信号,基于信号采集结果,通过PID控制算法控制电机输出,由此实现羽毛球发球速度控制。实验结果验证了本文系统的实际应用性能。由于时间与技术所限,本文系统还存在一定不足,如无线传感技术的信号传输距离有限,如果发球机与控制系统之间的距离过远,信号可能会变弱或无法传输,导致控制系统无法准确感知和控制发球机的速度,在未来的研究过程中还需要持续优化。2 仿真结果与分析

2.1 模糊PID控制算法阶跃响应分析

2.2 发球速度控制效果分析

2.3 发球精度控制效果分析

2.4 控制指令响应性能测试

3 结束语