换热器表面疏水涂层的制备及性能测试

吴俐俊, 汪 磊, 陈文政, 韦增志, 李方舟

(1. 同济大学 机械与能源工程学院,上海 201804;2. 四川陆亨能源科技有限公司, 四川 绵阳 621000)

换热器作为一种热能利用的装置,在动力机械、能源、化工、冶金、建筑、机械制造、电子、生命科学、航空航天、农业及环境保护等领域应用广泛,采用冷凝相变传热的换热器是其重要的组成部分[1]。由于传统换热器多使用304 不锈钢等材料,该材料的表面为典型的亲水表面,极易形成膜状冷凝,影响换热[2]。因此,提升冷凝换热器的换热能力较好的方法就是改变换热器表面的冷凝方式。对于疏水的换热器表面,冷凝产生的液滴,在还没有来得及聚集成液膜前,会由于自身重力而滑落,从而使得换热器表面的冷凝方式表现为滴状冷凝,大幅提升换热器的换热效率[3]。以电厂凝汽器为例,凝汽器目前多为膜状冷凝,需要耗费的冷却水量巨大,但冷凝速度缓慢,且大量蒸汽聚集使得系统运行压力大,产生一定的安全隐患,若采用疏水涂层后,可使冷凝器表面转换为滴状冷凝,能够省去大量冷却水,且加快冷凝速度,降低系统压力。

Chen等[4]开发了一种在铜基体制备分层微纳米结构表面的方法得到了超疏水铜表面,并研究了铜表面微纳米粗糙结构的数量与滴状冷凝程度的关系,研究表明,随着铜表面微纳米粗糙结构的增加,液滴脱落频率增加,铜表面滴状冷凝愈发明显。Dietz等[5]使用环境扫描电镜对比研究了氢氧化铜超疏水表面和普通非结构疏水表面的冷凝状况,研究表明,由于超疏水表面的表面能较低,冷凝液滴相较于普通疏水表面倾向于在更小的直径时离开表面,即超疏水表面的滴状冷凝性能优于普通疏水表面。Parin等[6]在铝合金表面使用化学刻蚀法制备了4种超疏水表面,并在这几种表面上进行了冷凝实验,实验结果表明,超疏水表面实现了滴状冷凝,冷凝传热系数高达100 kW·m-2·K-1,尽管由于冷凝液大量产生,滴状冷凝很快转变为混合冷凝和膜状冷凝,但仍然显示出超疏水性对滴状冷凝的现实意义。Bikash等[7]研究了蒸汽在超疏水-亲水杂化表面的冷凝,通过在超疏水表面插入一排亲水针头得到杂化表面,使得水蒸气在冷凝时,液滴在针头表面呈现Cassie状态,不会润湿下部的超疏水表面,因此得到了很好的滴状冷凝效果。研究表明,这种杂化表面的冷凝传热系数和水凝结速率均优于纯超疏水表面。Sablowski等[8]仿照荷叶表面在硅表面沉积纳米结构微柱结构,制备了仿生双层超疏水结构,并在该超疏水表面进行了冷凝实验,实验表明,冷凝液滴在该表面主要呈现Cassie 状态,其热力学稳定性高于Wenzel状态。

综上所述,当前对制备疏水表面及疏水表面的冷凝性能研究都有一定的进展。但是,前文所述的诸多研究所采用的方法都相对较为复杂,其制备疏水表面通常需要多步化学反应,成本较高且不易于大规模在电厂等复杂实际环境下使用。基于此,本文以纳米二氧化硅、石墨粉、碳化硅、聚四氟乙烯等为原料,制备了应用于冷凝式换热器表面的超疏水自清洁性复合涂层,研究其疏水性、自清洁性、导热性、耐磨性等综合性能,并注意控制成本,确保涂层的实际工业应用价值。

1 涂层制备及性能测试

1.1 涂层原料及实验仪器

聚四氟乙烯(PTFE)和可熔性聚四氟乙烯(PFA),苏州齐鑫铁氟龙氟塑料有限公司;环氧树脂(EP),上海德予得贸易有限公司;纳米二氧化硅(SiO2),上海锡牛粉体材料有限公司;石墨粉,上海华原化工有限公司;碳化硅,河北鑫盾焊材喷涂有限公司;环氧树脂固化剂650,上海昊炅助剂有限公司;以上纯度均为AR。OY-95氧化皮软化剂,温州澳洋金属表面处理有限公司;NLJ-1603 金属清洗剂,杭州洛克威化工有限公司;304 不锈钢,上海南华换热器制造有限公司。

LC-1000 型超声波乳化分散仪,宁波立诚仪器有限公司;喷枪,W-71型空气喷枪,RD-130A型空气压缩机;101-OB 型电热恒温干燥箱,上虞沪越仪器设备厂;ASR-705B 型接触角测量仪,广东艾斯瑞仪器科技有限公司;FL4010 型导热测试仪,美国TA仪器公司;Quanta200|| ||*型显微镜,美国FEI公司。

1.2 涂层的制备

降低涂层的表面能和提升涂层表面的粗糙程度是提升涂层表面疏水性的主要途径,因此,涂层原料的选取应该从这两方面同时入手。首先是涂层的溶剂方面,为了降低涂层的表面能,目前多采用含氟材料[9],本文选取了聚四氟乙烯(PTFE)和可熔性聚四氟乙烯(PFA),表面能较低,是用于制备疏水涂层的理想材料[10],同时,为了对比研究,还选取了环氧树脂(EP);其次是涂层的溶质方面,为了提升涂层的表面粗糙度,选择了纳米二氧化硅(SiO2),该材料可以在涂层的表面形成微纳米凸起从而提升涂层的表面粗糙度。此外,上述三种溶剂均存在导热性差的问题,其导热系数一般都在0.2 W·m-1·K-1左右[11-12],因此选择石墨粉提升涂层的导热性能,同时选择碳化硅提升涂层的硬度和耐磨性。

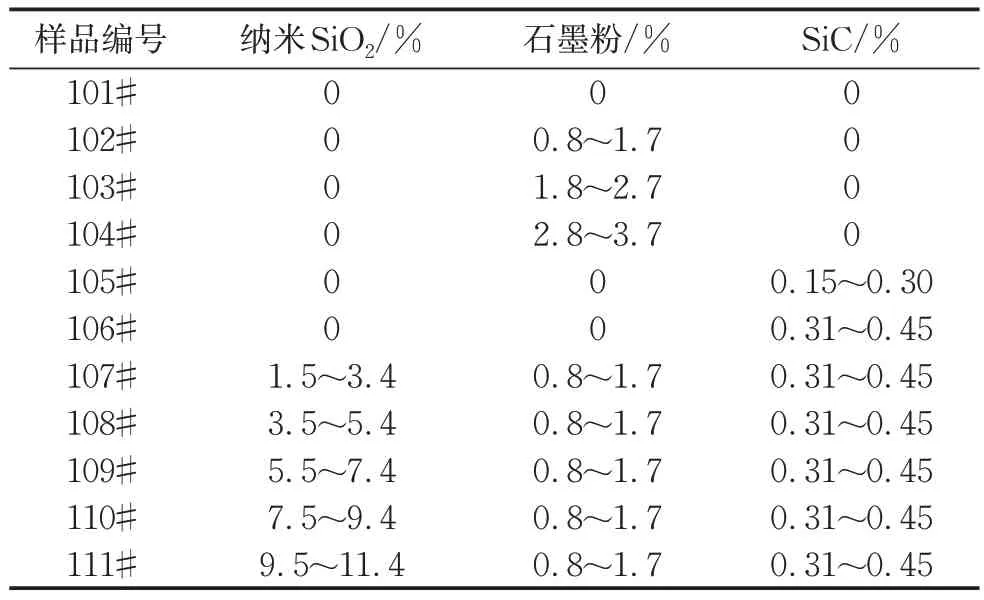

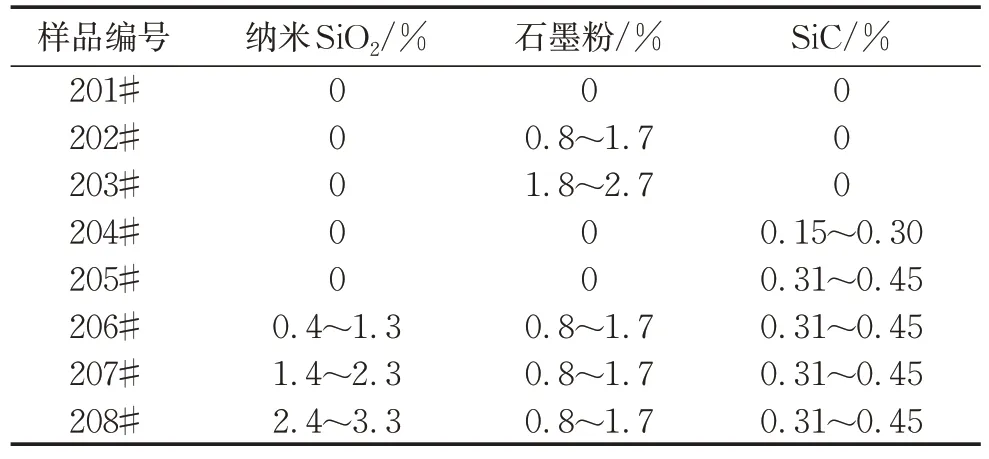

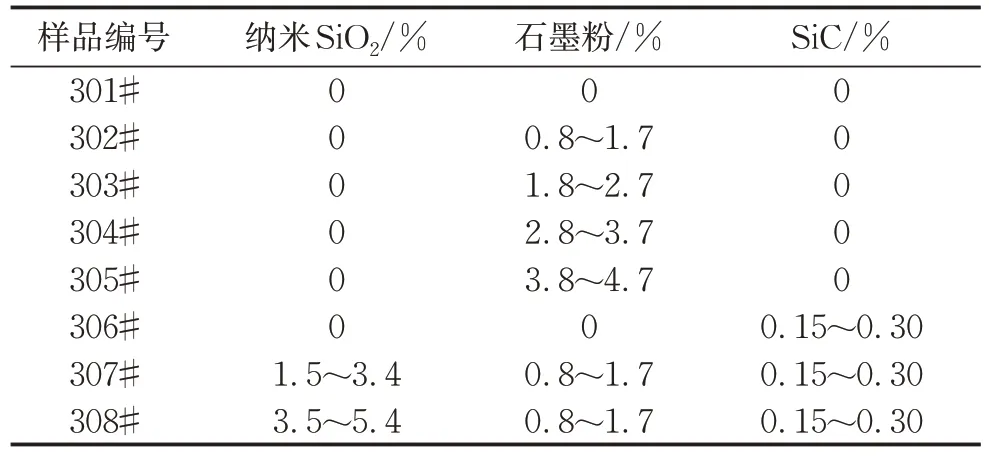

基于三种不同的涂层溶质材料,共制备了三大类涂层,表1—3分别是溶剂为PFA、PTFE、EP三种涂层的配方。

表1 PFA涂层配方Tab. 1 Composition of PFA coating

表2 PTFE涂层配方Tab. 2 Composition of PTFE coating

表3 EP涂层配方Tab. 3 Composition of EP coating

在制备涂层前,须对304 不锈钢基材进行预处理,首先使用氧化皮软化剂、金属清洗剂等对基材表面进行初步清洁,再使用砂纸、锉刀等工具对表面进行打磨以去除表面污渍,然后再用去离子水对基材表面进行冲洗,去除灰尘,最后将基材放入烘箱中烘干,确保基材表面光洁干燥。

制备涂层溶液,按照表1—3 所示的配方,使用电子天平称量涂层溶质,并依次添加到涂层溶剂中。添加完毕后,使用超声波乳化分散仪对混合液超声分散,分散用变幅杆直径为10 mm,分散功率为150 W,分散时间40 min,超声开设定为2 s,超声关设定为8 s。特别的,环氧树脂涂层溶液须在分散完成后再额外加入与溶液质量比为2.5:100的环氧树脂固化剂并再次分散5 min。超声分散后,静置10 min,避免溶液中因乳化分散产生的气泡影响喷涂。

静置完成后,使用压缩空气喷涂法进行喷涂,即借助压缩空气将涂层溶液雾化,雾化后的涂层溶液经由空气流动产生的负压带动,随着压缩空气一同喷射到基材表面,形成复合涂层,使用磁性测厚仪对涂层表面多处进行测量取平均值,厚度约为20 μm。喷涂完成后,将涂层放入烘箱中加热固化,设置温度为180 ℃,烘干时间5 h。

1.3 疏水性测试

疏水性是衡量固体表面对水的排斥程度的一种物理性质,固体表面的水滴接触角是量化该性质的一种具体参数。对于纯理想的光滑固体表面,可以用Young’s 方程[13]表征固体表面的接触角,在实际生活中,并不存在纯粹的理想光滑表面,为研究粗糙表面的接触角,Wenzel[14]以及Cassie 和Baxter[15]分别研究了固体表面粗糙度这一重要因素对固体表面接触角的影响,并分别对Young’s方程进行了修正。

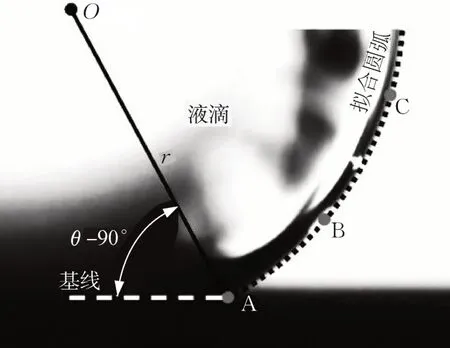

使用接触角测量仪得到涂层表面接触角,所有液滴均设置为5 μL,并通过调整滴液的位置,在待测样品表面测量多个点的接触角,再取平均值得到表面的实际接触角。通过图像采集设备测量接触角的准确性对实验结果起决定性作用,实验采用基于液滴局部轮廓的接触角测量方法,原理是根据拟合圆弧的思想,计算得到液滴与表面接触点的切线斜率,进而确定液滴接触角。此外,测量过程中基线的位置选择也会对接触角的测量造成偏差[16]。综合上述因素,实验测量的接触角公差在2°的范围内。图1为基于液滴局部轮廓的接触角测量方法示意图。

图1 基于液滴局部轮廓的接触角测量方法示意图Fig. 1 Schematic illustration of contact angle measurement based on droplet local profile

利用扫描电子显微镜(SEM)观测涂层的微观结构特征,分析涂层表面的粗糙情况。由于三种涂层的溶剂PFA、PTFE、EP 本身导电性均较差,因此,在测试之前,需要对样品表面进行喷金处理,提高其导电性。并且,在测试时须使用较低的加速电压,防止扫描出的图片出现大面积空白,影响观测。

1.4 导热系数测试

涂层导热系数的计算公式如(1)所示:

式中:λ为导热系数,W·m-1·K-1;α为热扩散系数,m2·s-1;ρ为密度,kg·m-3;Cp为比热容,J·kg-1·K-1。

根据ASTM E1461—2013 标准,可以使用闪光法测得样品的热扩散系数测试样品尺寸为Φ30 mm×3 mm。对于样品密度,三种溶剂的复合涂层样品表面均处于致密状态,其显气孔率可近似为0,可视作是无孔固体,因此,根据GB/T 2999—2016标准使用阿基米德排水法测量其体积密度,其计算公式如(2)所示:

式中:ρc为涂层样品的体积密度, g·cm-3;m0为涂层样品在空气中的质量,g; m1为涂层样品在水中的质量,g; ρw为测试条件下水的密度,g·cm-3。

涂层的比热容可以使用差式扫描量热仪(DSC)测得,测试所采用的方法为间接法[17]。测试时,需按照特定的样品室测试条件,在空的样品室中测试出一条基线。之后在同样的样品室测试条件之下,将蓝宝石标准试样和涂层样品先后放置在样品室中,测试出它们各自的DSC曲线,其计算公式如(3)所示:

式中:C1为蓝宝石的比热容,J·mg-1·K-1;C2为涂层样品的比热容,J·mg-1·K-1;m1为蓝宝石的质量,mg;m2为涂层样品的质量,mg;Y0、Y1和Y2分别为基线、蓝宝石和涂层样品的DSC数值。

1.5 耐磨性测试

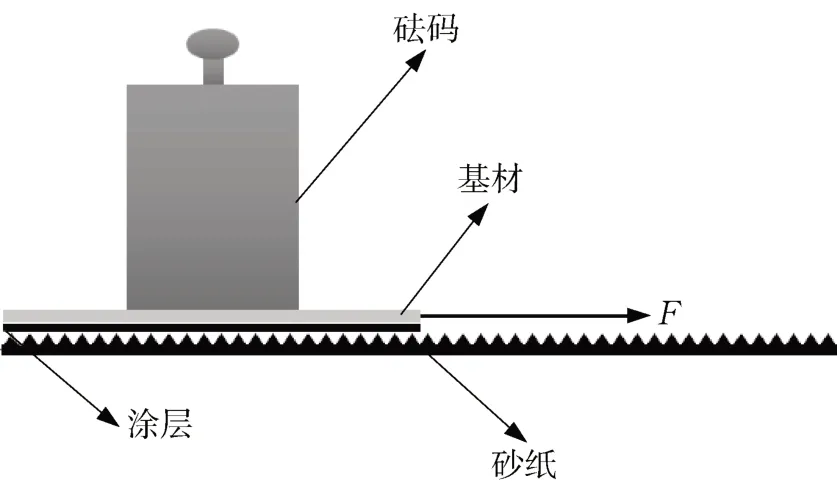

为确保涂层在实际使用过程中的寿命,尤其是普遍存在于工业应用中的磨损问题,需研究涂层的耐磨性,测试疏水涂层在经受磨损后接触角的变化情况。首先在水平桌面上铺设400目的砂纸,并将基材的涂层面对准砂纸,然后在基材上放置200 g的砝码,如图2所示,在基材上施加一个力F,轻轻匀速拉动基材一个来回(单次有效长度为20 cm,即一个来回的长度共计40 cm)记为一次打磨周期,测量打磨前、10次、20次和30次打磨周期后涂层表面接触角,根据接触角的变化考量涂层疏水性能的衰减情况,进而分析其耐磨性。耐磨性测试结束后,参考GB1031—2009 标准,计算打磨后的涂层表面粗糙度。

图2 涂层耐磨性测试示意图Fig. 2 Diagram of coating abrasion resistance test

1.6 结合强度测试

参考GB/T 9286—2021 标准,使用划格试验法测试涂层与基材间的结合强度。使用齿距为1 mm,刀齿数为6的多刃切割刀在测试样品表面按照横纵交叉的方式划出两组刀齿痕,得到6×6 个1 mm×1 mm的网格;用软毛刷将网格区域的碎片清理干净;用3M600 型胶带牢牢粘住被测试网格,并用橡皮擦用力擦拭胶带,加大胶带与被测区域的接触面积及力度,然后沿垂直方向迅速扯下胶带,得到表面的测试情况。使用3 倍放大镜观察测试后的样品表面,根据样品表面涂层的剥落情况分析涂层与基材的结合强度。

1.7 自清洁性测试

鉴于换热器表面的污垢多为水垢,油垢较少,因此未研究对油垢的自清洁性。为比较几种涂层表面的自清洁性,使用曹素功牌黑色墨汁与水按照1:10的比例配制出黑色污垢溶液,实验室将这种溶液用滴管滴在竖直放置的待测样品表面,确保每次滴下的溶液体积相同,通过摄像机拍摄样品表面被污垢溶液浸染的情况,称量待测样品被浸染前后的质量差得到污垢溶液的残留量,再根据残留量对比得到几种不同涂层表面的自清洁性。

2 结果与讨论

2.1 疏水性测试分析

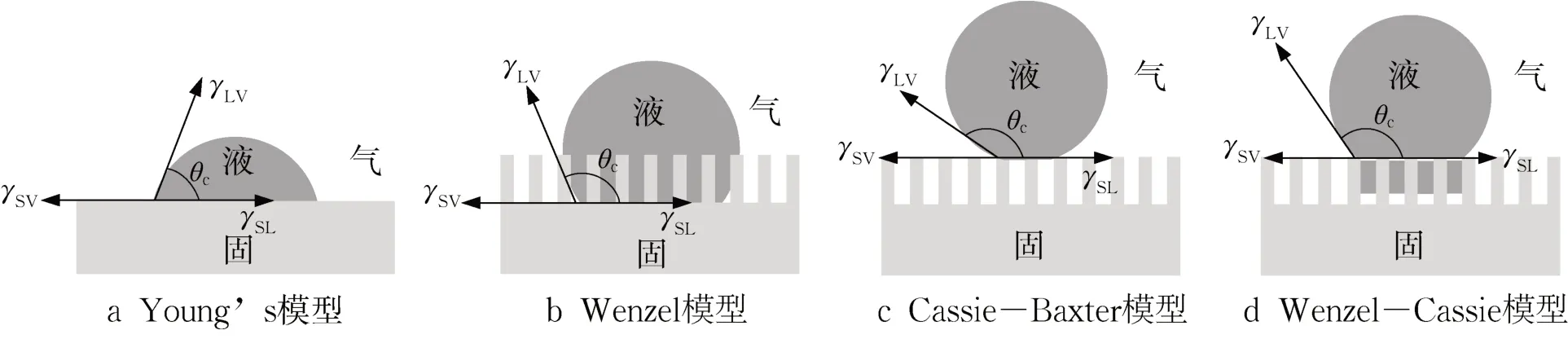

为研究涂层表面的疏水性,需要对表面润湿现象的基本理论进行解释。Young’s模型是一个经典的润湿模型,当固体表面处于完全光滑的理想状态时,用它计算接触角非常有效。但实际生活中,固体表面的微观结构不容忽视,表面粗糙度对润湿性的影响是必须考虑的。因此,Wenzel 模型将粗糙度与接触角相结合,即固体粗糙表面的微观结构会被液滴完全铺满。但是Wenzel模型也有其局限性,它无法解释用亲水性材料制备超疏水表面的机理。Cassie-Baxter 模型在Wenzel 模型的基础上进行拓展,对于固体表面的微观结构中存在的空气层,液滴无法润湿,只能润湿微观结构的突出部分,使液滴在这种超疏水表面可以自由滚动。实际上,在Cassie-Baxter模型和Wenzel模型之间还存在一种过渡状态或亚稳定态,当固体表面的粗糙度发生变化时,液滴不能完全占据孔隙结构,空气也无法填满固体表面的微观结构。图3为液滴在固体表面的不同润湿模型。图中θc为接触角,γLV, γSV, γSL分别为气-液、气-固、固-液三相之间的表面张力。

图3 液滴在固体表面的不同润湿模型Fig. 3 Different wetting models of droplets on solid surfaces

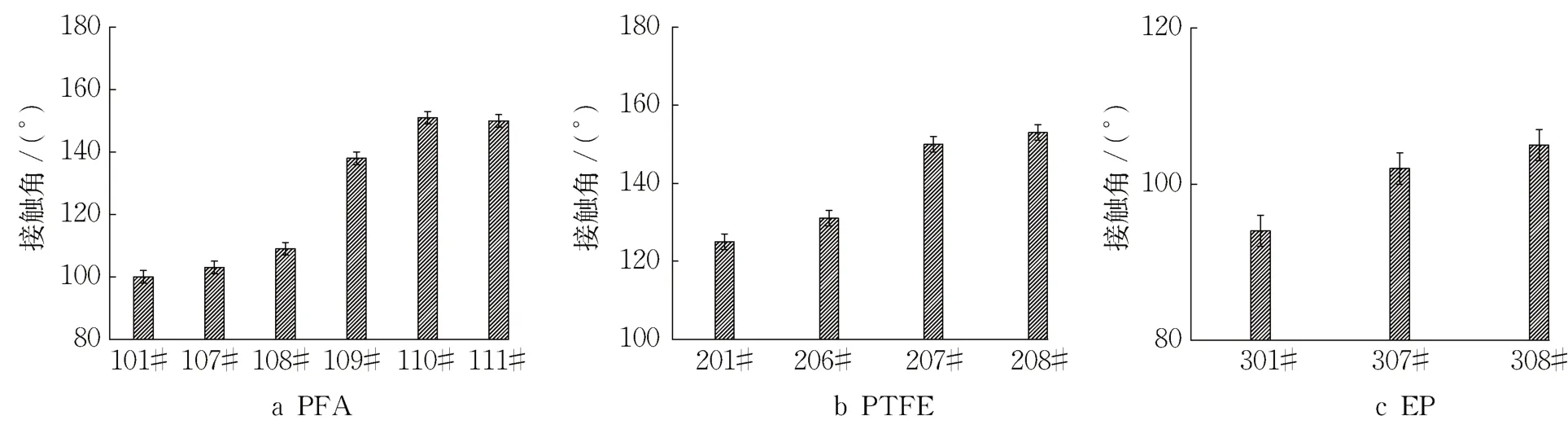

实验开始前,测试了304 不锈钢基材的表面接触角为51°±2°,呈亲水性。实验中发现仅添加石墨粉和碳化硅对三种涂层的疏水性几乎没有影响,而添加纳米SiO2可以大幅提升PFA 和PTFE 涂层表面的疏水性,对于EP 涂层,添加纳米SiO2改善其表面疏水性的效果不佳,三种涂层的表面接触角随纳米SiO2含量提升的变化情况如图4所示。

图4 涂层接触角随纳米SiO2含量变化图Fig. 4 Variation of coating contact angle with nano-SiO2 content

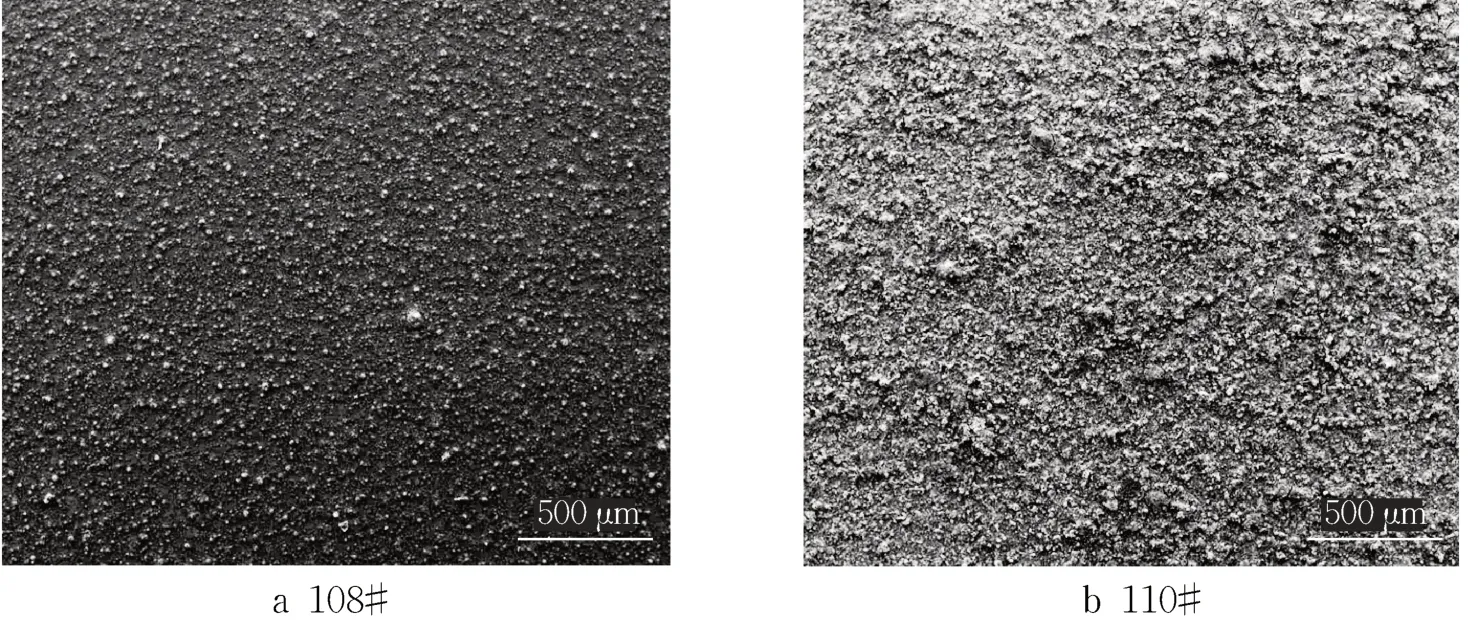

由图4a的测试结果可以看出,PFA涂层表面的接触角随着纳米SiO2含量的增大而增大,且在含量为7.5 %~9.4 %时达到最大值151°±2°,继续添加纳米SiO2并不会使得接触角增大。图5 为108#和110#涂层样品表面的SEM图,涂层表面有大量的微纳米凸起,且108#涂层试样表面的微纳米凸起明显多于110#涂层试样。当纳米SiO2含量为1.5 %~5.4 %时,因其含量较低,在涂层表面构建的微纳米凸起较为稀疏,不足以大幅提升涂层表面的疏水性,而当纳米SiO2含量达到5.5 %~9.4 %时,涂层表面的微纳米凸起大幅增加,涂层表面的粗糙度相较前几种情况有了较大的提升,从而使得涂层的疏水性大幅提升,达到超疏水状态。当纳米SiO2含量达到9.5 %~11.4 %时,过量的纳米SiO2在溶液中难以完全分散开,甚至出现了团聚现象,因此涂层的疏水性不再有提升。

图5 PFA涂层样品SEM图Fig. 5 SEM image of PFA coating sample

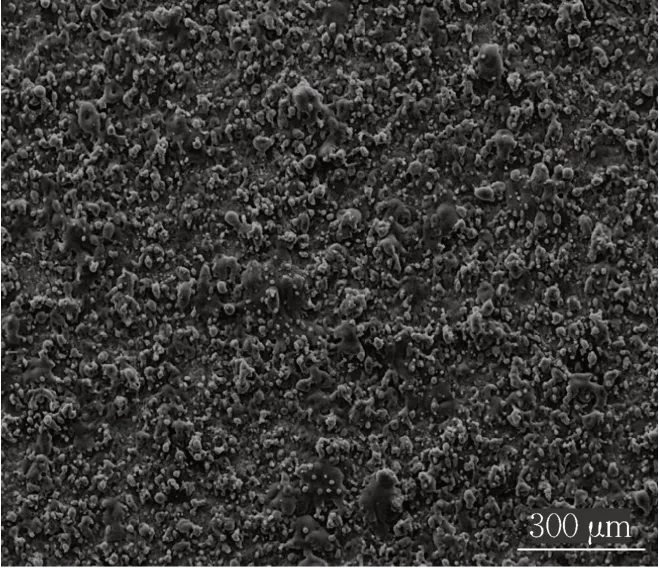

对于PTFE 涂层,其与PFA 涂层的不同之处在于,固化后的纯PTFE 涂层表面本身就具有一定的粗糙度,图6为其SEM 扫描图,在微观层面上,其表面已经存在一定量的凸起,由于这些凸起的存在,表面接触角已经可以达到125°±2°,呈现一个比较好的疏水表面。在纳米SiO2含量达到1.4 %~2.3 %时,接触角为150°±2°,达到超疏水,继续增加纳米SiO2含量至2.4 %~3.3 %,接触角达到153°±2°,但此时的溶液粘度较高,极易在喷涂时堵塞喷枪,并且疏水性提升不明显,继续添加的意义不大,反而会造成材料的浪费。

图6 纯PTFE涂层SEM图Fig. 6 SEM image of pure PTFE coating

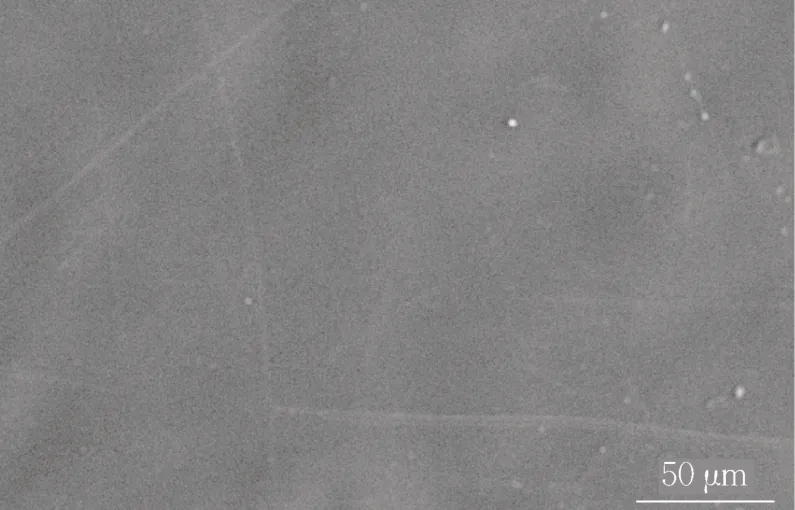

对于EP 涂层,由于其粘度极高,对纳米SiO2的溶解度较差,在纳米SiO2含量为3.5 %~5.4 %时就已经很难喷涂,并且在喷涂时会堵塞喷枪,若继续添加纳米SiO2至6 %,此时超声分散仪的变幅杆会粘上大量溶液,无法分散,与PFA 及PTFE 涂层不同,添加纳米SiO2难以大幅提升EP涂层表面的疏水性。图7 为308#涂层样品表面的SEM 图,其表面光滑,几乎没有出现凸起,因此其表面的疏水性不佳。

图7 308#涂层样品SEM图Fig. 7 SEM image of No.308 coating sample

由图5—7可知,涂层表面具有微纳米级的粗糙结构是其获得疏水性的关键。添加纳米SiO2后,在低表面能的PFA、PTFE 材料上提升了一定的粗糙度,形成的微观结构能够捕捉一定量的空气,有学者将其称为“气垫”。当水滴和表面相接触时,所形成的“气垫”会将水滴托起,减少了固液的接触面积。根据复合接触表面得到表观接触角和本征接触角的关系,来分析涂层表面接触角变化的机理,其计算公式如下:

式中:θ1、θ2分别为水滴与304 不锈钢表面和空气接触角,(°), θ1+θ2=180°; f1、f2分别为复合表面上水滴与涂层和空气接触面所占百分比,%, f1+f2=100 %; θ为水滴与涂层表面的接触角,(°)。

由式(4)可知,水滴与空气接触面所占百分比越大,涂层疏水性越好,即f2越大,θ 越大。对于PFA涂层,接触角从100°逐渐上升至151°,达到超疏水,经计算得到水滴与空气接触面百分比f2从49.282 %上升至92.305 %;对于PTFE 涂层,f2从73.828 %上升至93.310 %。因此,在添加一定量纳米SiO2后,涂层表面堆叠着不规则纳米片层结构,大量空气充斥其中,有效提高了涂层表面的空气层比例,使得涂层具备超疏水性能。

2.2 导热系数测试分析

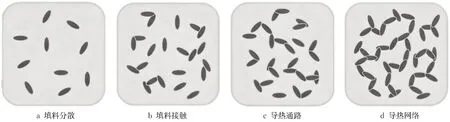

固体材料内部的热传递是靠微观粒子碰撞振动实现的,这些粒子被称为载流子,主要包括分子、电子、光子以及声子[18-19],其中电子导热能力最强,普遍存在于导电性强的金属材料内部,对于导电性差的材料,则多通过晶格振动的声子实现导热。PFA、PTFE、EP等材料都属于非晶态聚合物,既缺乏自由电子也难有完整晶格结构,当热量在到达其表面时,会引起内部原子随机振动和旋转,之后再转移到相邻原子,依此类推。这种热的传导方式随机且缓慢,导致导热系数较低。图8为非晶态聚合物的导热机理示意图。

图8 非晶态聚合物的导热机理Fig. 8 Thermally conductive mechanism of amorphous polymers

为提高涂层的导热系数,一种简单有效的方式就是向聚合物材料中加入导热填料。通常使用的导热填料有金属填料和碳基填料,与金属填料相比,碳基填料的导热系数更高,热膨胀系数较低。因此,石墨、石墨烯和碳纳米管经常被用作聚合物复合材料中的导热填料。

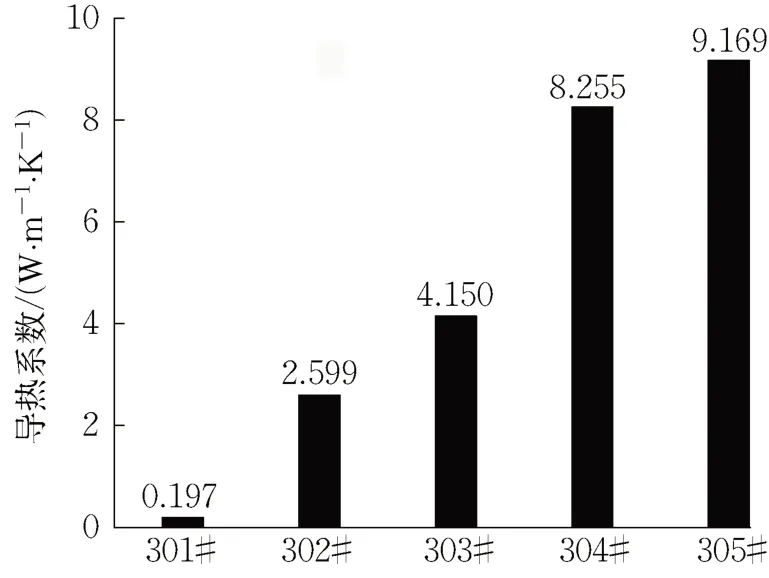

为研究石墨粉对涂层导热性能的影响,重点测试了EP 涂层样品,测试结果如图9 所示。此外,还单独测试了304 不锈钢基材的导热系数,其导热系数为15.234 W·m-1·K-1。对于EP 涂层,通过添加石墨粉可以大幅提升其导热系数,当石墨粉的含量达到3.8 %~4.7 %时,涂层的导热系数达到了9.169 W·m-1·K-1,相较于纯EP 涂层提升了4500 %,有效避免了因涂层导热性能过差而产生的热阻。对于PFA 和PTFE 涂层,在石墨粉含量为0.8 %~1.7 %时,两种涂层的导热系数均达到了2.3 W·m-1·K-1,相较于未添加石墨粉的样品提升了十倍。

图9 EP涂层导热系数随石墨含量变化图Fig. 9 Variation of thermal conductivity of EP coating with graphite content

实验样品的基材304不锈钢厚度为3 mm,导热系数为15.234 W·m-1·K-1,则导热热阻为1.969×10-4m2·K·W-1,而对于厚度20 μm的涂层,当导热系数为0.2 W·m-1·K-1,其热阻为1×10-4m2·K·W-1,达到基材热阻的53 %,严重影响总体换热,而当导热系数为2.3 W·m-1·K-1,其热阻为8.7×10-6m2·K·W-1,仅为基材热阻的4.6 %,对总体换热的影响可忽略。

石墨是一种碳质元素结晶矿物,可以视作二维的石墨烯分子层层堆叠而成[20],其导电性强且晶格结构完整,导热系数达129 W·m-1·K-1。同时,石墨粉的化学性质稳定,在涂层中添加不会影响涂层的其他性能。当涂层中含有石墨时,涂层内部热的传递会沿着热阻低的方向即石墨的方向进行,从而降低整体的导热热阻,因此,通过超声分散均匀分布在涂层内的微米级石墨粉可以有效地提高涂层的导热系数。

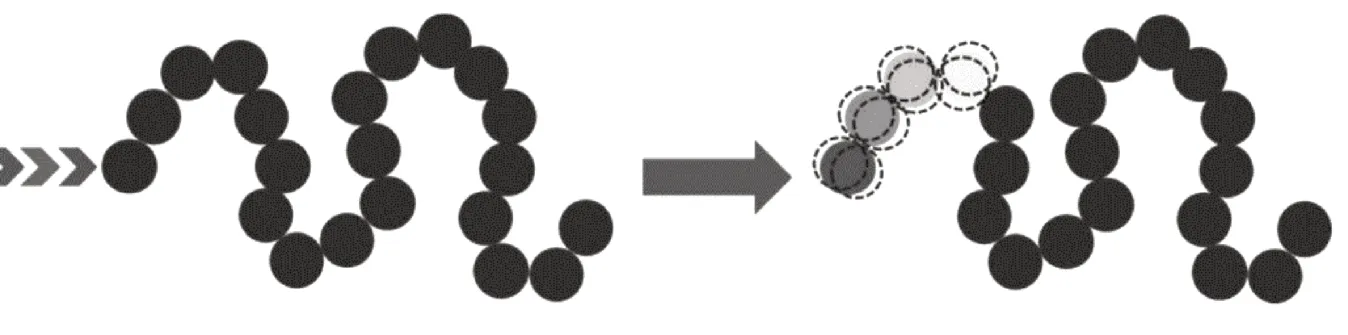

根据图9 的结果分析涂层的导热机理,当石墨粉添加量较低时,其随机分散在聚合物材料内部,此时,聚合物材料为连续相,石墨为分散相,类似于“海岛”结构,使得石墨相互接触和重叠的机会较小,难以形成有效的导热通路和网络。在此条件下,聚合物材料的固有导热系数起重要作用,而石墨粉的加入对聚合物材料导热系数的提升贡献较小。因此,涂层的导热系数略有改善。随着石墨粉的进一步添加,石墨开始相互接触,聚合物材料中会形成更多的导热通路网络,此时,聚合物材料和石墨均为连续相,涂层的导热系数有显著提升。图10为涂层导热机理示意图。

图10 涂层导热机理示意图Fig. 10 Schematic diagram of thermal conductivity mechanism of coating

2.3 耐磨性测试分析

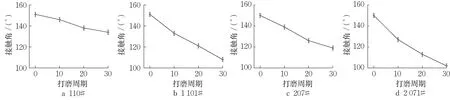

疏水涂层的耐磨性是其关键性能之一,实验测试了110#和207#样品耐磨性,同时为测试SiC 对涂层耐磨性的影响,在110#和207#样品的基础上额外制作了两片不含SiC 而其余配方完全一样的样品1101#和2071#,经测试,这两个样品的初始接触角不变。实验开始前,计算4 个样品的表面粗糙度Ra,都达到了12 μm 左右。在耐磨性测试过程中,4 种样品的接触角与打磨周期的关系如图11所示。

图11 样品接触角与打磨周期关系图Fig. 11 Sample contact angle versus grinding cycle

由图11可知,两种涂层在不添加SiC时耐磨性均不佳,经过多次砂纸打磨后疏水性快速下降,且接触角变小的趋势相同。对于PFA涂层,其接触角逐渐接近未添加其他材料的101#样品,并且打磨后的涂层表面粗糙度下降至Ra6.63;而对于PTFE涂层,其接触角甚至低于不添加其他材料的201#样品,打磨后的涂层表面变得光滑,粗糙度为Ra4.38。对于相同溶剂的涂层,通过添加SiC可以在一定程度上提升涂层的耐磨性,使得涂层在经砂纸打磨后仍然能够保持一定的疏水性。两种涂层添加SiC后,虽然耐磨性都有一定程度的提升,但对PTFE涂层提升较小,其疏水性随着打磨周期的增加仍快速下降。

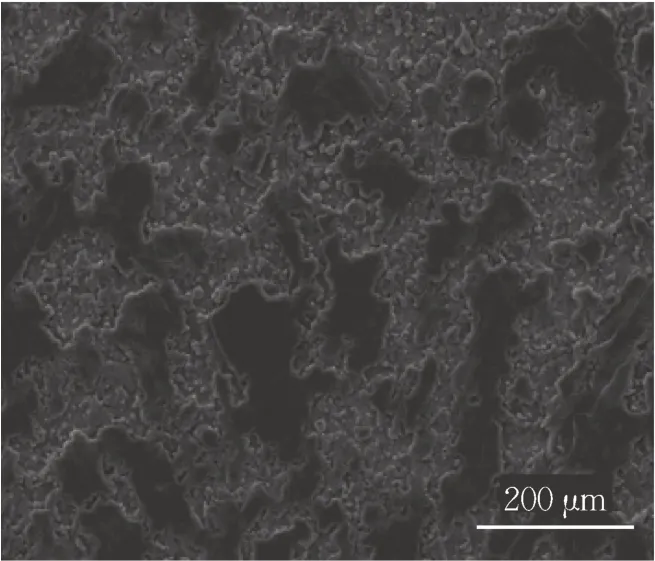

图12 为207#样品打磨后的SEM 图,可以看到经打磨后的样品表面变得光滑,部分丧失了微纳米凸起结构,表面粗糙度下降至Ra7.49。PTFE 涂层在不添加其他材料时表面就存在微纳米凸起,这些凸起的存在使得其表面接触角可达125°±2°,但这些凸起本质上还是“塑料颗粒”,耐磨性较差,无法有效抵挡砂纸的打磨,因此其打磨后表面变得光滑,疏水性下降显著。另外,PTFE 对其他材料的溶解性较差,而PFA 材料的熔融态粘结性强,对其他材料的溶解度高,因此对于添加SiC 等其他材料的涂层样品,PFA 涂层样品的耐磨性要显著优于PTFE 涂层,并且打磨后的表面粗糙度为Ra10.3,相比其他三组样品,其下降幅度并不明显。

图12 207#样品打磨后SEM图Fig. 12 SEM image of No.207 sample after grinding

2.4 结合强度测试分析

通过划格试验对三种涂层的结合强度加以分析,测试发现相同溶液原料的涂层其结合强度类似。对PFA涂层,经多刃刀具划刻及胶带粘贴,涂层划痕边缘及划痕相交处并未出现大量剥落,经3倍放大镜观察发现,涂层仅在划痕边缘处出现了少量的剥落,其剥落面积<5 %,达到了ASTM等级4B,其表面结合强度较好;PTFE涂层表面部分划痕处出现了较为明显的涂层剥落情况,且部分划痕相交处也出现了明显的剥落,但总体上涂层的剥落现象并不严重。经3倍放大镜观察,其脱落面积在5 %~15 %之间,其ASTM等级为3B;EP涂层表面划痕边缘几乎没有见到明显的涂层剥落,在划痕的相交处也光滑平整,无显著脱落现象,通过3倍放大镜进一步观察,同样没有发现明显的涂层剥落现象,达到了ASTM等级5B,表面结合强度最高。

2.5 自清洁性测试分析

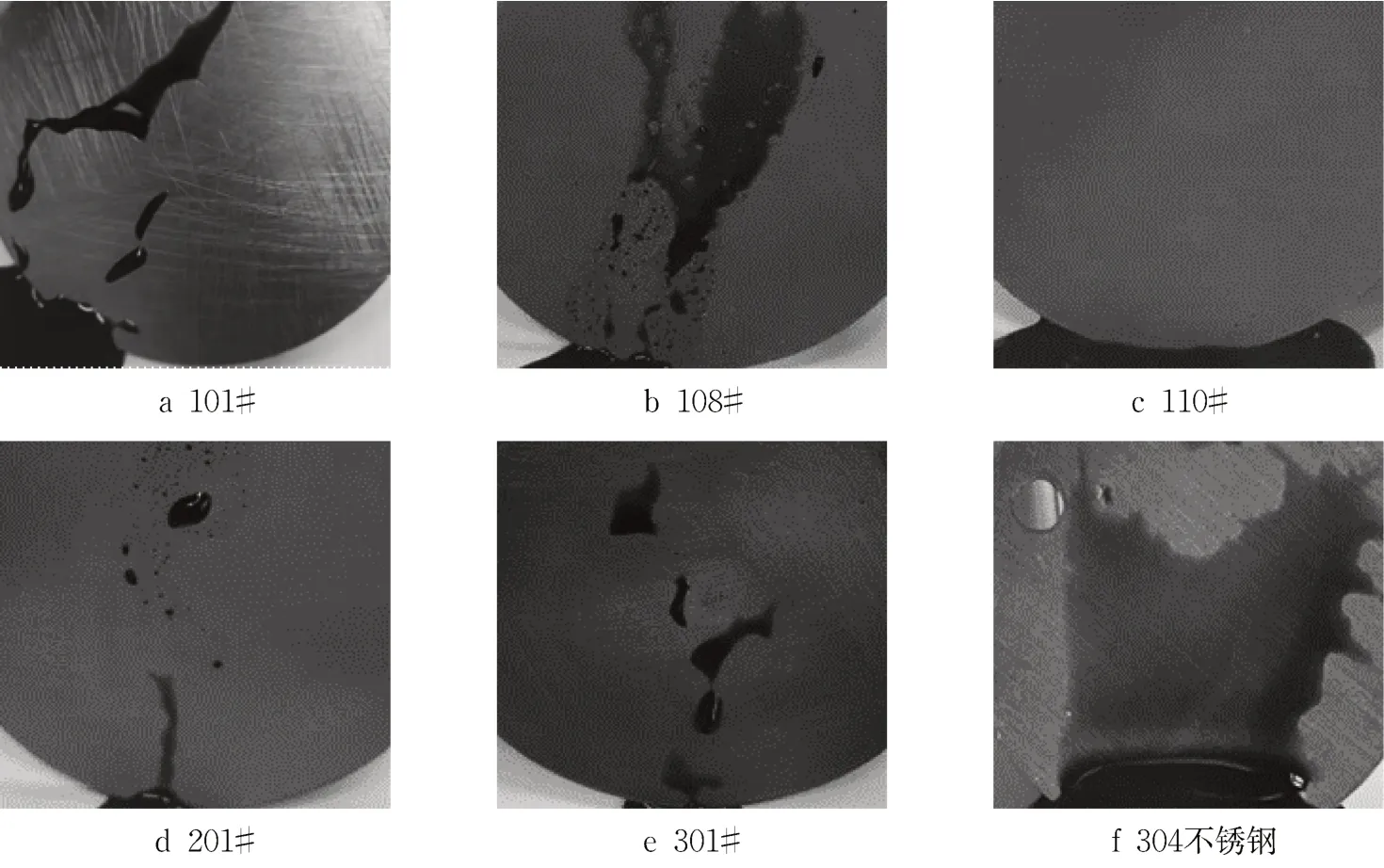

涂层的自清洁性主要受到涂层表面疏水性影响,本文主要研究了101#、108#、110#、201#、301#及304不锈钢基材6种样品的表面自清洁性,这6种样品测试前的表面接触角分别为100°、109°、151°、125°、94°、51°。图13 为样品表面自清洁性测试图。表4为样品表面污垢残留量。

图13 样品表面自清洁性测试图Fig. 13 Self-cleaning test of sample surface

由图13和表4可知,304不锈钢基材表面在实验后污水残留量最多,达到了27.136 9 mg·cm-2,这是因为其表面为亲水表面,污水会在表面聚集,并在干燥后留下大片污垢;301#、201#、101#、108#四个样品的表面污水残留情况类似,但201#样品残留量相对较少。这是因为它们的表面虽然是疏水表面,但疏水性不是很强,因此虽然相比304 不锈钢基材要好很多,但仍然残留有污水,其中201#样品的疏水性最强,因此表面的污水残留量也相对较少;110#样品表面几乎没有污水残留,这是因为其表面为超疏水表面,污水在接触到该表面后迅速滴落,很难形成污水残留,并且残留量仅为304 不锈钢的1.8 %,说明超疏水表面具有优异的自清洁性。

3 结论

通过在PFA、PTFE及EP溶液内添加纳米二氧化硅、石墨粉、碳化硅等材料,制备复合涂层。借助疏水性测试、导热系数测试、耐磨性测试、结合强度测试、自清洁性测试实验,研究了PFA 涂层、PTFE涂层及EP涂层的综合性能,得到如下结论:

(1)涂层表面的疏水性随纳米二氧化硅含量的增加而提升,对于PFA 涂层和PTFE 涂层,在纳米SiO2含量分别为7.5 %~9.4 %和1.5 %~3.4 %时,两种涂层的接触角均可达到150°以上,呈超疏水性;对于EP 涂层,通过添加纳米SiO2提升疏水性的效果不佳。

(2)涂层的导热性受石墨含量的影响,对于EP涂层,其导热系数随石墨含量的增加提升显著,当石墨含量达到3.8 %~4.7 %时,涂层的导热系数为9.169 W·m-1·K-1;PFA 涂层和PTFE 涂层在石墨含量为0.8 %~1.7 %时,导热系数为2.3 W·m-1·K-1,在涂层厚度仅为20 μm时不会对整体换热产生较大影响。

(3)涂层的结合强度优良,其中EP 涂层的结合强度最好,达到ASTM 等级5B;PFA 涂层达到ASTM 等级4B;PTFE 涂层的结合强度相对较弱,达到ASTM 等级3B。添加碳化硅可提升涂层的耐磨性,其中PFA 涂层耐磨性提升显著,接触角为151°±2°的表面经400 目砂纸打磨30 次后仍保持134°±2°的接触角。

(4)普通的疏水表面自清洁性相较于亲水表面有一定改善,但是在经污水冲刷后仍会残留污水形成污渍,而超疏水表面则具有优异的自清洁性,经污水冲刷后的表面污水残留量仅为0.488 1 mg·cm-2。综上所述,PFA涂层的综合性能最为优异,其表面能在具备超疏水性的同时兼具高结合强度、高耐磨性以及很强的自清洁性,且制备工艺并不复杂,涂层原料简单易得,成本低廉,在工业中应用广泛,具有较大的推广价值。

作者贡献声明:

吴俐俊:提出研究思路,设计实验方案。

汪磊:负责进行实验,数据整理与管理,分析数据,论文撰写与修订。

陈文政:实验监管与指导,结果验证与核实。

韦增志:协助实验操作。

李方舟:协助实验操作。