超声滚压对18CrNiMo7-6 渗碳钢残余应力的数值模拟与试验研究*

吴鲁纪 吕永鑫 张亚龙

(①郑州机械研究所有限公司,河南 郑州 450000;②华南理工大学机械与汽车工程学院,广东 广州 510640)

国家自然科学基金委员会发布的《机械工程学科发展战略报告(2021—2035)》中明确提出“高速重载传动元件的高可靠性设计和长寿命服役”的相关研究为未来5~15 年重点和优先发展领域[1]。面向2030 年的《中国机械工程技术路线图》指出,开展齿轮抗疲劳设计及相关技术研究是突破齿轮抗疲劳制造难题的重要途径。中国工程院赵振业院士[2]认为齿轮抗疲劳制造的核心是强化改性。因此,改善齿轮疲劳裂纹失效对于突破传动齿轮服役寿命短的技术瓶颈具有重要意义。

超声滚压是应用于齿轮强化的成熟技术,是将高频超声振动与静压力相结合,对齿轮表面进行往复滚压加工,产生剧烈的塑性变形,从而在其表层产生残余压应力。刘怀举等[3]认为改性层存在的残余压应力可部分抵消交变载荷产生的拉应力,延缓裂纹扩展以提高齿轮疲劳寿命。但过大的残余压应力可能导致齿轮变形,造成早期失效;残余压应力过小,则不能充分抑制疲劳失效。诱导出大小合适、分布合理的残余压应力场是改性层性能调控的重要内容。屈盛官等[4]利用应力衍射仪获取了超声滚压齿轮试样深度方向的残余应力值,揭示了超声滚压后残余应力的分布规律。刘立波[5]探究了超声振幅对42CrMo 表面完整性的影响,研究发现,当静压力不变的情况时,残余应力随着超声振幅的增加呈现先增加后减小的趋势。残余应力的提升归因于振幅通过超声变幅杆等装置转化为动态冲击力作用于工件表面,在静压力的联合作用下实现了塑性变形。可见,研究超声滚压对残余应力分布的影响规律具有重要影响。

综上所述,国内外学者对超声滚压加工进行了大量的研究,然而极少有人针对渗碳淬火后的18CrNiMo7-6 齿轮钢进行超声滚压表面强化研究。本研究通过改变静压力、超声振幅和超声频率等超声滚压强化参数,利用数值模拟和试验验证的方法,研究渗碳淬火后的18CrNiMo7-6 齿轮钢深度方向残余应力的变化规律,为实现残余应力的精准调控奠定基础。

1 研究方案

1.1 超声滚压试验方案

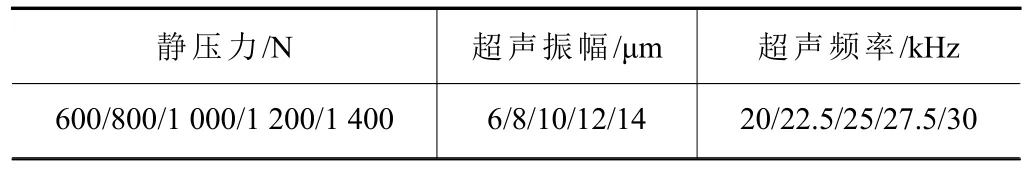

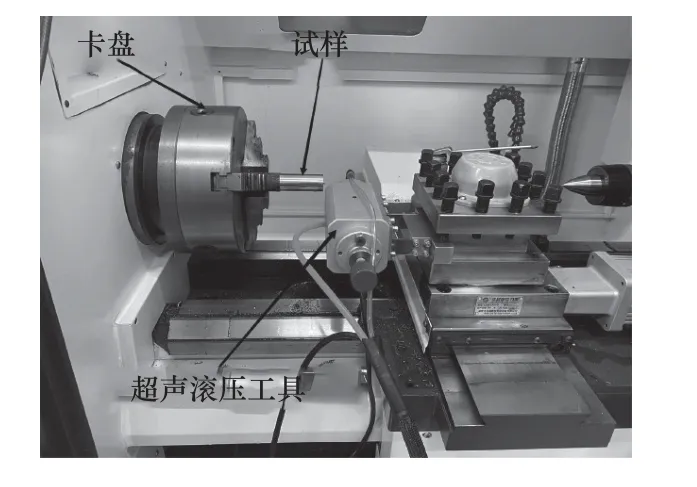

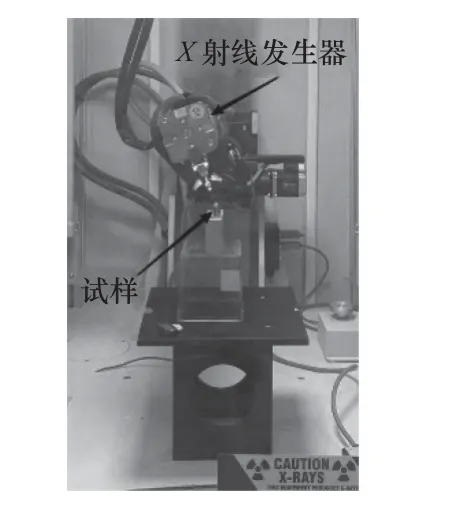

高束能GS30C 超声滚压设备和CA6140 数控机床相结合,实现对试样表面进行超声滚压强化加工,如图1 所示。超声滚压设备安装在车床的刀架上,通过控制滚压头的滚压深度,获取相应的静压力;输出的超声振幅和超声频率则由超声滚压设备改变相应的谐振电流与谐振电压获取。超声滚压加工参数见表1。

表1 超声滚压加工参数表

图1 超声滚压设备

18CrNiMo7-6 渗碳钢具有良好的力学性能,广泛应用于高速、重载齿轮等关键部件,其化学成分见表2[6]。

表2 18CrNiMo7-6 合金钢化学成分表(%)

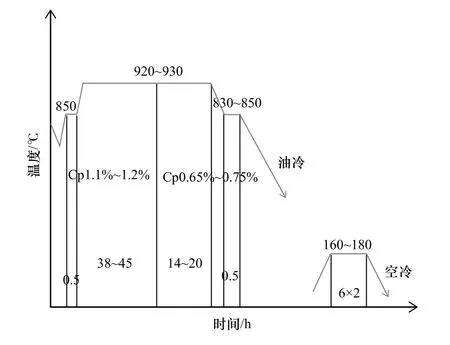

该材料的渗碳过程[6]如图2 所示,渗碳温度为920~930 ℃,强渗期碳势控制在1.1 %~1.2 %,强渗时间为38~45 h,扩散期碳势为0.65 %~0.75 %,扩散时间为14~20 h,然后随炉降温,降温至830~850 ℃保温0.5 h 出炉。试样直接放入60 ℃油淬火,淬火时间为30 min;在160~180 ℃回火6 h,出炉空冷。

图2 18CrNiMo7-6 钢渗碳处理工艺曲线

1.2 数值模拟方案

在超声滚压过程中,材料表面会产生较大的塑性变形,在不同的应变速率下,材料的屈服应力和屈服极限都会发生改变。因此选择一个准确的本构模型可以快速响应超声滚压过程中材料的弹塑性问题十分重要。而Johnson-Cook 模型能够很好地表征与描述大变形和高应变速率的工况[7-9]。材料的屈服极限 σ见式(1)。

考虑到实际超声滚压过程中冷却剂始终作用于接触区域,可以假设在实际工况下接触区域的宏观温度对材料的性能没有影响。因此本文不考虑Johnson-Cook 模型中的温度软化项,简化后的Johnson-Cook 模型由式(2)表示[11]。

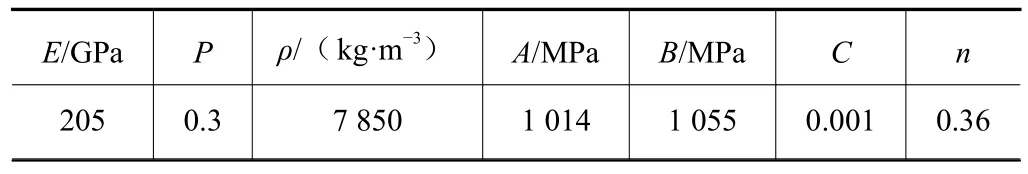

18CrNiMo7-6 渗碳钢Johnson-Cook 本构参数见表3。

表3 18CrNiMo7-6 渗碳合金钢Johnson-Cook 本构参数

1.3 残余应力测试方案

超声滚压后,使用PROTO X 射线衍射仪对表面的残余应力进行测量,如图3 所示。残余应力测量的基本原理是基于布拉格定律,计算公式见式(3)。

图3 PROTO X 射线衍射仪

衍射晶体间距d通过测量衍射角 2θ来计算,然后根据弹塑性理论推导出残余应力的测量公式,见式(4)。

2 结果分析与讨论

2.1 试验结果分析

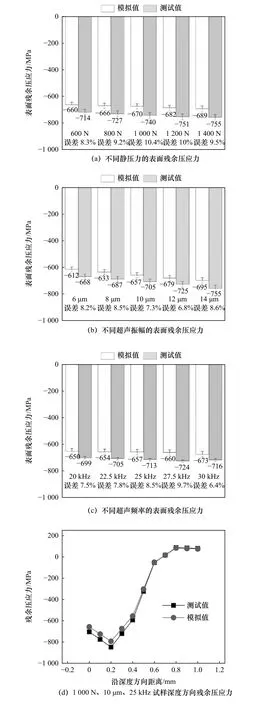

超声滚压后,残余应力指标主要包括表面残余压应力、最大残余压应力和残余压应力场深度。通过PROTO X 射线衍射仪测量渗碳淬火后的18CrNiMo7-6齿轮钢试样和超声滚压强化加工后试样的表面残余压应力。未滚压试样表面残余压应力为-510 MPa,不同静压力、超声振幅和超声频率的表面残余压应力如图4 所示。静压力为600~1 400 N的表面残余压应力测试值分别为-714 MPa、-727 MPa、-740 MPa、-751 MPa 和-755 MPa,与模拟值的误差分别为8.3%、9.2%、10.4%、10%和9.5%;超声振幅为6~14 μm表面残余压应力测试值分别为-668 MPa、-687 MPa、-705 MPa、-725 MPa 和-755 MPa,与模拟值的误差分别为8.2%、8.5%、7.3%、6.8%和8.6%;超声频率为20~30 kHz 表面残余压应力测试值分别为-699 MPa、-705 MPa、-713 MPa、-724 MPa 和-716 MPa,与模拟值的误差分别为7.5%、7.8%、8.5%、9.7%和6.4%,验证了超声滚压模型的可靠性。分析误差的主要原因是网格的划分方式和滚压头与试样表面之间的摩擦系数,同时设定滚压头为解析刚体对超声滚压模拟结果有一定影响[12]。

图4 表面残余压应力测试

对1 000 N、10 μm、25 kHz 试样进行深度方向残余应力检测,如图4d 所示,其中,-0.1 mm、-0.2 mm、-0.3 mm 和-0.4 mm 残余压应力测试值分别为-739 MPa、-813 MPa、-693 MPa 和-565 MPa,对应的模拟值分别为 -725 MPa、-793 MPa、-674 MPa和 -555 MPa。残余压应力在次表层测试值与模拟值变化规律一致,且最大残余压应力均位于次表层-0.2 mm处,进一步验证了超声滚压模型的可靠性。

2.2 数值模拟结果

2.2.1 静压力对残余应力的影响

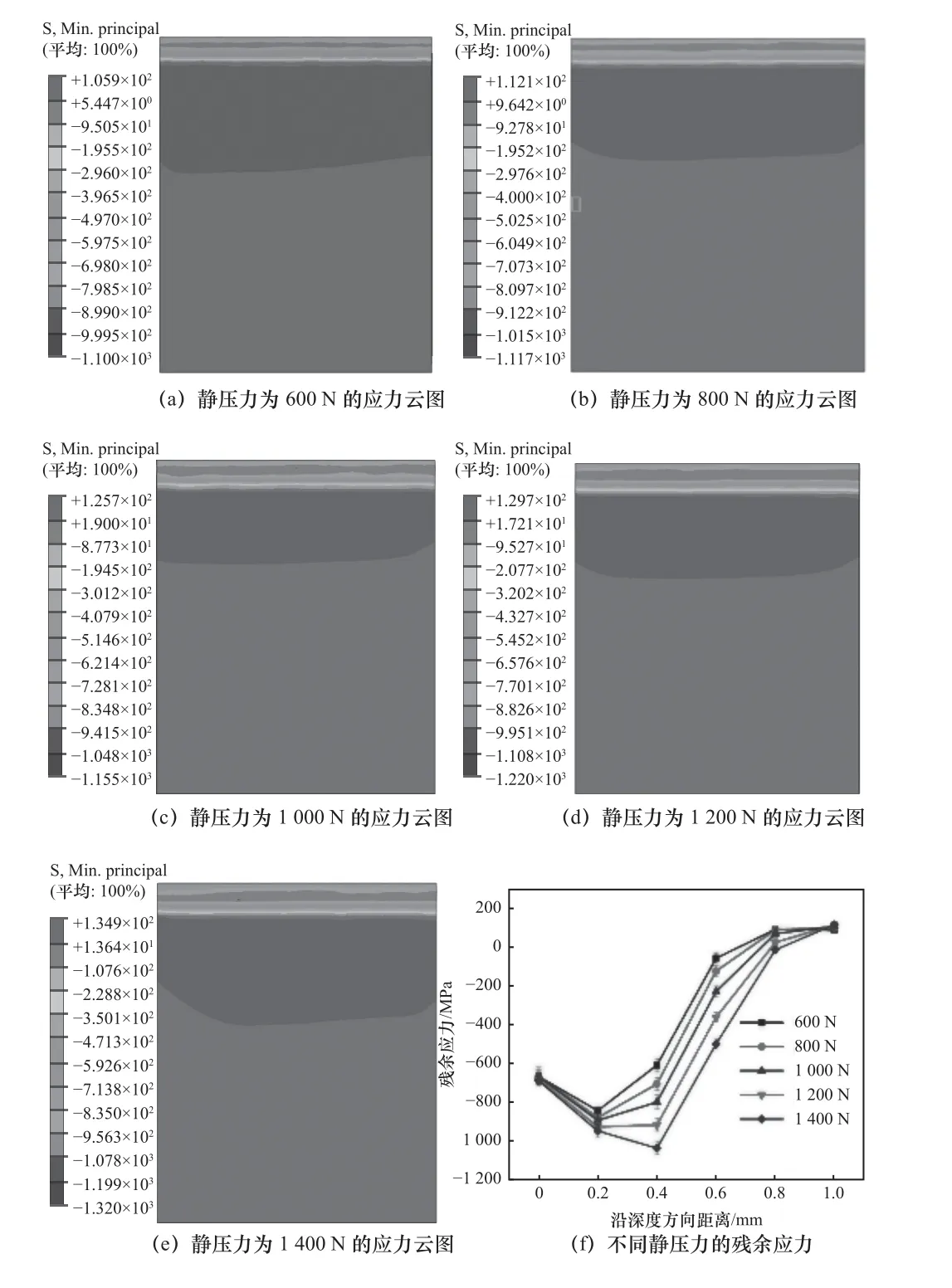

静压力对残余应力的影响如图5 所示。当静压力为600 N、800 N、1 000 N、1 200 N 和1 400 N 时,表面残余压应力分别为-660 MPa、-666 MPa、-670 MPa、-682 MPa 和-689 MPa,表面残余压应力虽随着静压力的增大而逐渐增大,但增大的幅度不显著。当静压力为600 N、800 N、1 000 N、1 200 N 和1 400 N 时,最大残余压应力分别为-844 MPa、-879 MPa、-894 MPa、-927 MPa 和-1 037 MPa,最大残余压应力随着静压力的增大逐渐增大,其中600~1 200 N 的最大残余压应力位于距试样表面0.2 mm处;当静压力为1 400 N 时,最大残余应压力位于距试样表面0.4 mm 处。残余压应力场深度也随着静压力的增大而增大,当静压力由600 N 增加至1 400 N时,相对应的残余压应力场深度分别为0.67 mm、0.71 mm、0.75 mm、0.78 mm 和0.81 mm。在超声滚压过程中在表面施加一定的静压力可以有效地赋予试样表面残余压应力[13]。静压力越大,滚压头对试样表面的滚压力越大,对试样表面的冲击力越大,超声滚压强化加工对试样表面造成的塑性变形越大,试样表层其产生的残余压应力也相应地增长。从微观组织方面,随着滚压力的增加试样表面的碳化物晶粒尺寸逐渐降低。由于碳化物的塑性相对于铁素体较差,塑性变形优先出现在铁素体组织中并形成位错,碳化物晶粒尺寸越低,所形成的位错密度越大,从而使得试样表层的残余压应力越大[12]。

图5 不同静压力对残余应力的影响

2.2.2 超声振幅对残余应力的影响

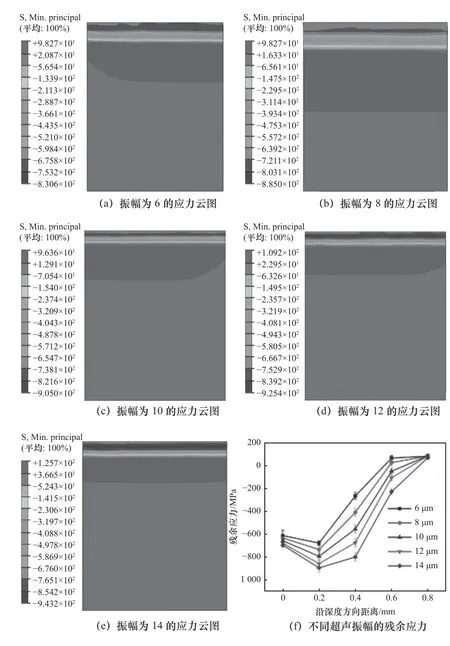

超声振幅对残余应力的影响如图6 所示。当超声振幅为6 μm、8 μm、10 μm、12 μm 和14 μm 时,试样表面残余压应力分别为-612 MPa、-633 MPa、-657 MPa、-679 MPa 和-695 MPa,最大残余压应力分别为-677 MPa、-734 MPa、-793 MPa、-857 MPa和-894 MPa,最大残余压应力随着超声振幅的增大逐渐增大,最大残余压应力均位于距试样表面0.2 mm 处,残余压应力场深度分别为0.56 mm、0.58 mm、0.67 mm、0.71 mm 和0.75 mm。由此可以看出,经超声滚压强化加工后,试样表面残余压应力、最大残余压应力和残余压应力场深度均随着超声振幅的增加而增加。超声振幅越大,超声滚压加工对试样表面所造成的塑性变形越大,对试样表面的冲击总量增大,表面碳化物细化效果越好,超声滚压强化加工后其试样表面产生的残余压应力越大。

图6 不同超声振幅对残余应力的影响

2.2.3 超声频率对残余应力的影响

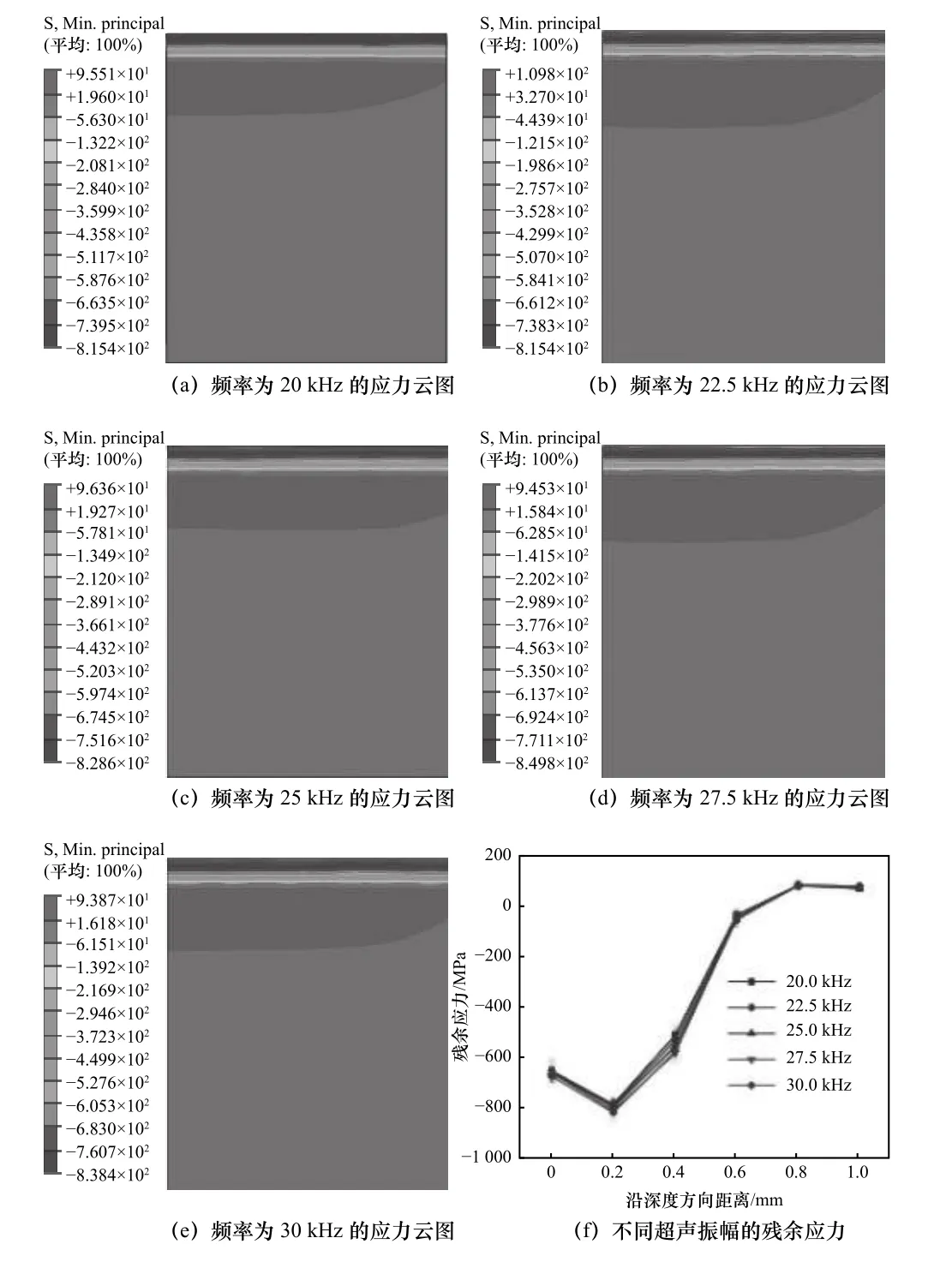

超声频率对残余应力的影响如图7 所示。当超声频率为20 kHz、22.5 kHz、25 kHz、27.5 kHz 和30 kHz 时,试样表面残余压应力分别为-650 MPa、-654 MPa、-657 MPa、-660 MPa 和-673 MPa,最大残余压应力分别为-784 MPa、-790 MPa、-793 MPa、-807 MPa 和-817 MPa,最大残余压应力均位于距试样表面0.2 mm 处,残余压应力场深度分别为0.671 mm、0.675 mm、0.670 mm、0.671 mm 和0.673 mm。由此可以看出,经超声滚压强化加工后,试样表面残余压应力和最大残余压应力随着超声频率的提高,仅有轻微的增长趋势,残余压应力场深度则与超声频率没有显著的规律。超声滚压过程中超声频率的提高实质是试样表面同一位置受到相同冲击力的多次冲击产生变形,工件表面因塑性变形引起的加工硬化作用减弱,引起试样表面材料的包辛格效应[14]。因此超声频率对残余压应力的影响相对较弱。

图7 不同超声频率对残余应力的影响

3 结语

以18CrNiMo7-6 渗碳钢为研究对象,采用数值模拟与试验研究相结合的方法,研究了静压力、超声振幅和超声频率等超声滚压强化加工参数对试样表面残余应力的影响,得到的主要研究结论如下:

(1)超声滚压模型表面残余压应力模拟值与测试值误差在6.3 %~10.4 %,残余压应力在次表层测试值与模拟值变化规律一致,且最大残余压应力均位于次表层-0.2 mm 处,验证了超声滚压模型的可靠性。

(2)18CrNiMo7-6 渗碳钢经超声滚压强化加工后试样表面残余压应力得到了由-510 MPa 提高到-612~-695 MPa,最大提高了36.3 %;最大残余压应力最大为1 037 MPa;残余应力场深度可达0.81 mm,试样残余压应力得到了显著提升。

(3)试样表面残余压应力、最大残余压应力和残余压应力场深度随着静压力和超声振幅的增加而增加,超声频率则对残余压应力场仅有轻微的影响。