基于机械臂的大空间壳体混凝土3D打印方法研究*

孙金桥,霍 亮,汪 登,陈权要,周 燕

(1.中建工程产业技术研究院有限公司,北京 101300; 2.华中科技大学国家数字建造技术创新中心,湖北 武汉 430074; 3.华中科技大学土木与水利工程学院,湖北 武汉 430074)

0 引言

混凝土3D打印作为一种数字化、智能化的建造方式,建造成型速度快、无需模板、节约成本、自动化施工减少了劳动力需求,在建筑业已有较多应用[1-2]。如今,许多建筑公司和专家学者研究使用混凝土3D打印建造个性化和几何形状复杂的结构构件和房屋,如Burger等[3]基于水泥基材料设计并打印了2.7m×2.7m的带肋混凝土楼板;Xu等[4]基于移动机器人在河北武家庄现场建造了具有三维拱形屋顶和参数化纹理墙体的农房。

目前常见的混凝土3D打印成型工艺分2种,一种是基于粉末沉积的打印工艺[5];另一种是基于混凝土挤出的打印工艺(3DCP)[6]。基于粉末沉积的打印结构强度更高,而基于混凝土挤出的打印工艺建造速度更快,成型精度更高,更适合大规模建筑3D打印。混凝土3D打印设备方面,主要有龙门架式和机械臂式2种[7]。龙门架式打印设备有3个自由度,打印范围受龙门架的封闭体积限制,而机械臂式打印设备具有6个自由度,灵活性更高,可与移动平台相结合,打印范围更广,能够实现复杂的建筑结构形式。

此外,混凝土3D打印的路径规划对打印的实施、效率和成型质量控制至关重要[8]。国内外学者针对连续打印路径提出了不同的刀具打印路径规划方法,如费马螺旋路径[9]和螺旋之字形路径[10],但缺少将复杂结构模型切片精确转化为混凝土3D打印设备运动指令的研究。

本文提出了一个从设计到打印的大空间壳体结构工作流程,对混凝土材料的打印性能进行了评估,最后在实验室条件下进行打印试验验证。

1 基于机械臂的壳体结构打印路径规划

1.1 大空间壳体结构模型切片

基于混凝土3D打印工艺,提出了一种仿生蛋壳曲面的双层加肋壳体结构,如图1所示,该结构的空间利用率高,并且能将所受压力均匀地扩散到整个曲面上。在此基础上,最外层曲面设置褶皱波纹,能提升壳体的刚性,同时使打印出的混凝土结构更具艺术性。

图1 大空间壳体结构Fig.1 Large space shell structure

从建筑结构模型的设计到使用机械臂进行自动化建造需经过设计、分层切片、机械臂运动规划与仿真等多个阶段,本文建立了一个多软件协同工作与格式转化的工作流程,如图2所示。首先,基于三维模型设计软件Rhino设计出适用于3D打印的建筑结构,导出.stl格式文件;然后基于切片软件Simplify 3D对设计结构的打印路径进行规划,导出.gcode格式文件;接着通过Python程序将.gcode文件的打印路径点提取出来,同时筛除一些距离过近的路径点,导出文本.txt文件,最后在ABB机械臂操作软件Robot Studio中将文本文件转化为程序指令,并读取指令,实现机械臂的打印仿真。

图2 机械臂3D打印工作流程Fig.2 Robotic arm 3D printing workflow

对模型进行切片后的虚拟打印过程如图3所示,根据打印使用的喷嘴直径,设置层宽为20mm,打印层高一般为层宽的0.4~0.6倍[11],能够使混凝土层间具有良好的黏结性能,故设置层高为10mm。同时,为了能够让喷嘴连续不断地挤出混凝土材料,打印路径要尽量实现“一笔画”,对于这里的双层加肋壳体结构,打印顺序是前一层先从内部墙体到中间加肋层再到外部墙体,然后下一层与前一层相反,2层一个循环。门洞部分作为结构的开口,不能直接打印,需要辅助支撑,而采用混凝土材料打印支撑,成型后难以拆除,故采用泡沫板作为支撑。

国内外一些学者对混凝土3D打印倾斜角度进行了研究[12],一般打印速度越慢,层间间隔越长,打印的倾斜角度越大,但最大不超过45°。对于此壳体结构,顶部倾斜角度过大,且顶的下方为中空,难以建立支撑,故将结构顶部与主体分为两阶段切片打印。

1.2 六自由度机械臂虚拟仿真打印

如图4所示[13],六自由度机械臂由底座、腰部、大臂、小臂、电机和末端执行器(打印喷头)组成,具有6个运动关节,每个关节配有1个电机进行控制。

图4 机械臂组成结构Fig.4 The structure of robotic arm

基于六自由度机械臂的壳体结构虚拟仿真打印在Robot Studio软件中完成。导入打印路径代码后,需根据结构的实际打印位置设置打印物体的工件坐标系和打印喷头的工具坐标系,以打印喷头末端为参考点设置TCP追踪,在仿真时就能查看到打印喷头末端的运动路径。

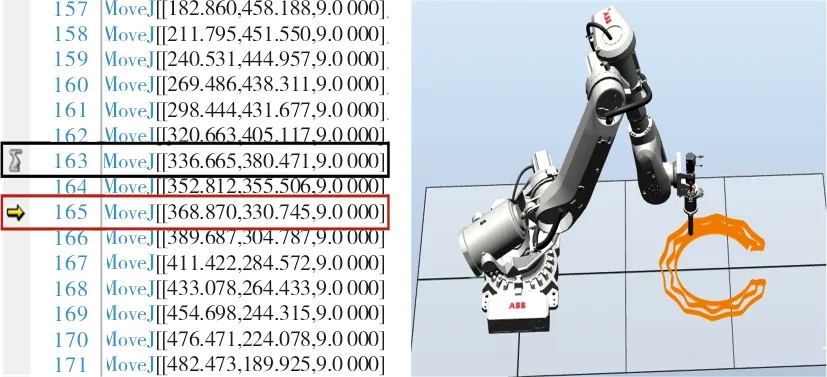

机械臂具有2种运动模式,分别是Move J和Move L。Move J的运动轨迹为弧线,用于大范围移动,Move L的运动轨迹为直线,当路径点较密时,可能出现死机。如图5所示,每行路径代码包含机械臂运动模式、目标点坐标、机械臂位姿、移动速度等信息,黑色框代表当前机械臂运动所处的位置和姿态,红色框表示机械臂计算求解到即将运行的运动位置和姿态。导入运动路径代码并应用后,就能对机械臂打印壳体结构过程进行可视化虚拟仿真,检测机械臂是否与打印结构发生碰撞,以及是否出现机械臂无法运动到达的位置(奇点),当出现碰撞或奇点时,需要重新对壳体结构打印路径进行轨迹规划。

图5 机械臂虚拟仿真3D打印Fig.5 Robotic arm virtual simulation 3D printing

2 混凝土3D打印材料

2.1 原材料与配合比

由于混凝土3D打印是通过挤出打印材料并层层堆叠成型,因此对打印材料的性能要求相较于传统混凝土材料更加严格,成分也更加复杂[14]。制备混凝土3D打印的原材料包括硅酸盐水泥、硫铝硅酸盐水泥、调凝剂、石英砂、减水剂、纤维和水,水胶比为0.37,各原材料每立方米质量组分如表1所示。

表1 混凝土3D打印材料配合比Table 1 Concrete 3D printing material mix ratio (kg/m3)

其中,硅酸盐水泥和硫铝酸盐水泥作为胶凝材料,强度等级为42.5,硫铝酸盐水泥能显著提高混凝土材料的早期强度;调凝剂包括缓凝剂、早强剂和速凝剂,目的是调控打印材料的凝结时间;混凝土3D打印材料不含粗骨料,石英砂作为细骨料,粒径范围为80~120目(124~178μm);减水剂为高性能粉体聚羧酸减水剂,能够在不改变材料和易性的同时减少拌合水的用量;添加聚丙烯微纤维增强混凝土3D打印材料的抗裂性能和抗拉强度,同时不影响打印材料的流变性能。

2.2 材料性能

混凝土3D打印的材料性能要求与普通混凝土不同[15-16],既要具有流动性能够从喷头中挤出,又要有一定的屈服应力能够支撑后续层的打印。因此,在进行大空间壳体结构打印试验前,需对材料的流动性、凝结时间、可挤出性和可建造性进行测试和评估。

1)流动性

良好的流动性是混凝土3D打印材料需要满足的重要条件之一,材料的流动性会影响可挤出性和可建造性。跳桌试验是测量水泥基材料流动性的常见方法之一[17]。将搅拌均匀的砂浆材料装填到截锥圆模中,取走圆模并启动跳桌,以每秒一次的频率完成25次跳动,跳动完毕用卡尺测量材料2个垂直方向的流动直径并取平均值,用来表示该砂浆材料的跳桌流动度。如图6所示,该打印材料的跳桌流动度为185mm,根据经验,跳桌流动度在180~200mm的砂浆材料适用于3D打印,过低或过高都会影响材料的成形效果。

图6 跳桌试验Fig.6 Table jumping test

2)凝结时间

混凝土3D打印材料的凝结时间一般是指可挤出时间,即从加水到失去可挤出性的时间,凝结时间与材料的成形强度有关,混凝土3D打印材料的凝结时间要明显快于普通混凝土材料,但在打印过程中,材料从搅拌到泵送再到挤出需要一定时间,如果材料的凝结时间过快,就会导致材料在还没有泵送或者泵送的过程中硬化,从而无法正常挤出。

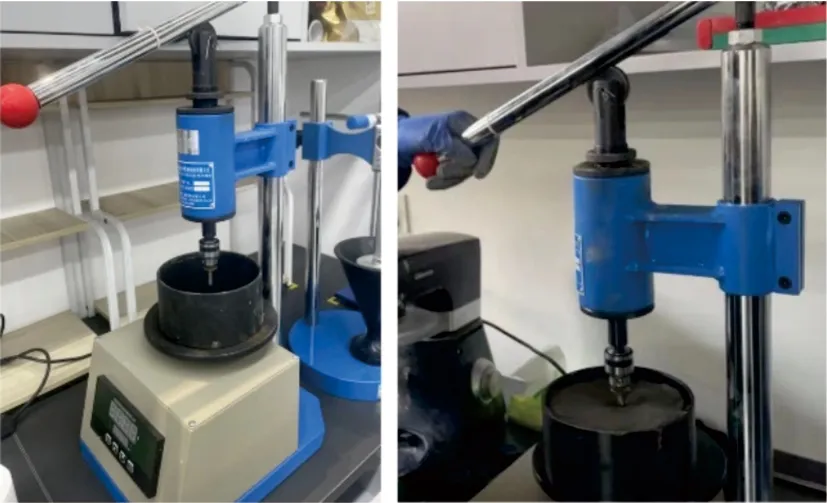

参照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》,凝结时间采用SN-100数显式砂浆凝结时间测定仪进行测试,室内温度为20℃,如图7所示,试针的截面积Ap为30mm2,将搅拌均匀的砂浆材料装入试模内,按压压杆将试针缓慢垂直插入砂浆25mm,记录此刻压力显示器的数值Np(单位为N),然后松开压杆,之后每隔一段时间重复一次,直到阻力值达到0.7mPa为止,材料的贯入阻力值Fp计算如下式:

图7 混凝土3D打印凝结时间测定Fig.7 Concrete 3D printing setting-time test

(1)

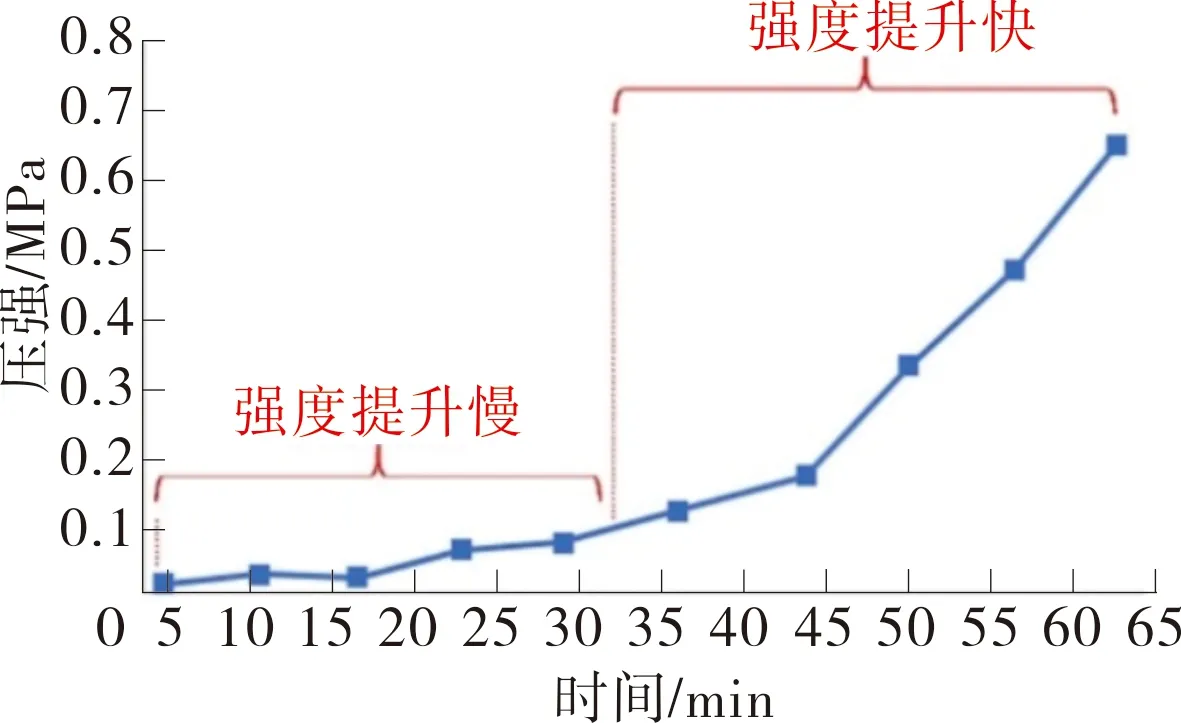

计算得到的混凝土3D打印材料强度随时间的变化曲线如图8所示,可以看出,材料在加水后的前30min还没进行反应,强度提升较慢,因此在进行实际打印试验时,材料加水后需要搅拌一段时间,直到材料开始发生水化反应再进行泵送,此时材料强度提升快,能够在挤出后迅速硬化,从而不会因为上层的挤压而发生变形,大概1h左右,材料会失去塑性,达到初凝状态。

图8 材料强度随时间变化曲线Fig.8 Material strength curve with time

3)可挤出性

可挤出性是混凝土材料连续从喷嘴中挤出的能力,与材料的流动性密切相关,目前没有统一的评价标准,可通过用手挤压搅拌好的混凝土材料,观察材料是否顺畅地从掌心之间流出,材料状态是否达到类似牙膏的非牛顿流体来判断可挤出性是否达到要求。基于2.1节的材料配合比,通过预试验打印了2段40cm的混凝土条,如图9所示,没有出现断裂情况,表明该配合比下的打印材料可挤出性良好。

图9 材料挤出效果Fig.9 Material extrusion results

4)可建造性

可建造性是混凝土在挤出后能够支撑后续层挤压的能力。因此,测试它的方法与可建造的层数有关,在混凝土发生过度变形或倒塌之前,能够堆叠的层数越多,表明材料的可建造性越好。如图10所示,基于2.1节的材料配合比,通过预试验打印了1个单层空心柱体结构,当结构打印到40层时,仍未出现坍塌,说明该配合比下的打印材料具有可建造性。

图10 单层空心柱体结构3D打印Fig.10 Single-layer hollow column structure 3D printing

3 混凝土3D打印试验与结果分析

3.1 打印装备

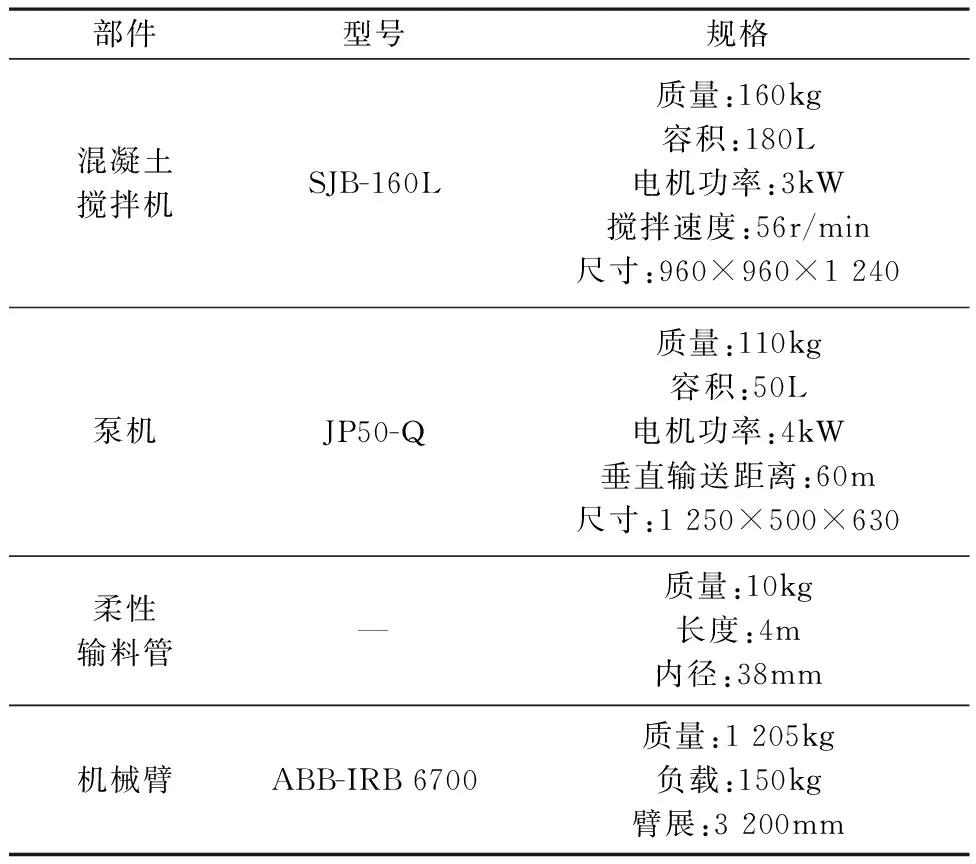

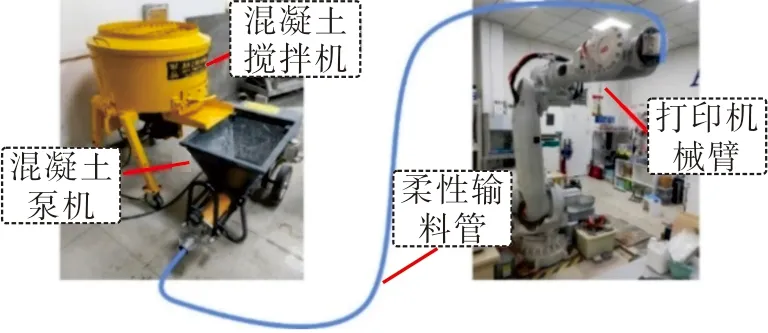

混凝土3D打印输送料系统如图11所示,主要由混凝土搅拌机、泵机、柔性输料管和打印机械臂4个部件组成,各部件型号规格如表2所示。通过混凝土搅拌机将干拌料和水混合均匀,泵机将搅拌均匀的打印材料通过螺旋挤出杆输送到输料管并从打印喷头挤出,泵机的选择与混凝土材料的最大骨料尺寸和水灰比有关,打印机械臂具有6个自由度,执行路径程序进行打印。泵机和柔性输料管的连接处安装有压力指示器,能反映打印过程中的材料行为。正常泵送料情况下,压力指示器显示压力几乎为0,当出现材料硬化,流动性降低导致泵送不畅时,压力指示器会出现跳动,显示当前输料管内的压力大小,此时需要停止打印并检查设备。

表2 输送料系统各部件设备参数Table 2 Equipment parameters for each component of the conveying material system

图11 混凝土3D打印输送料系统Fig.11 Concrete 3D printing conveying material system

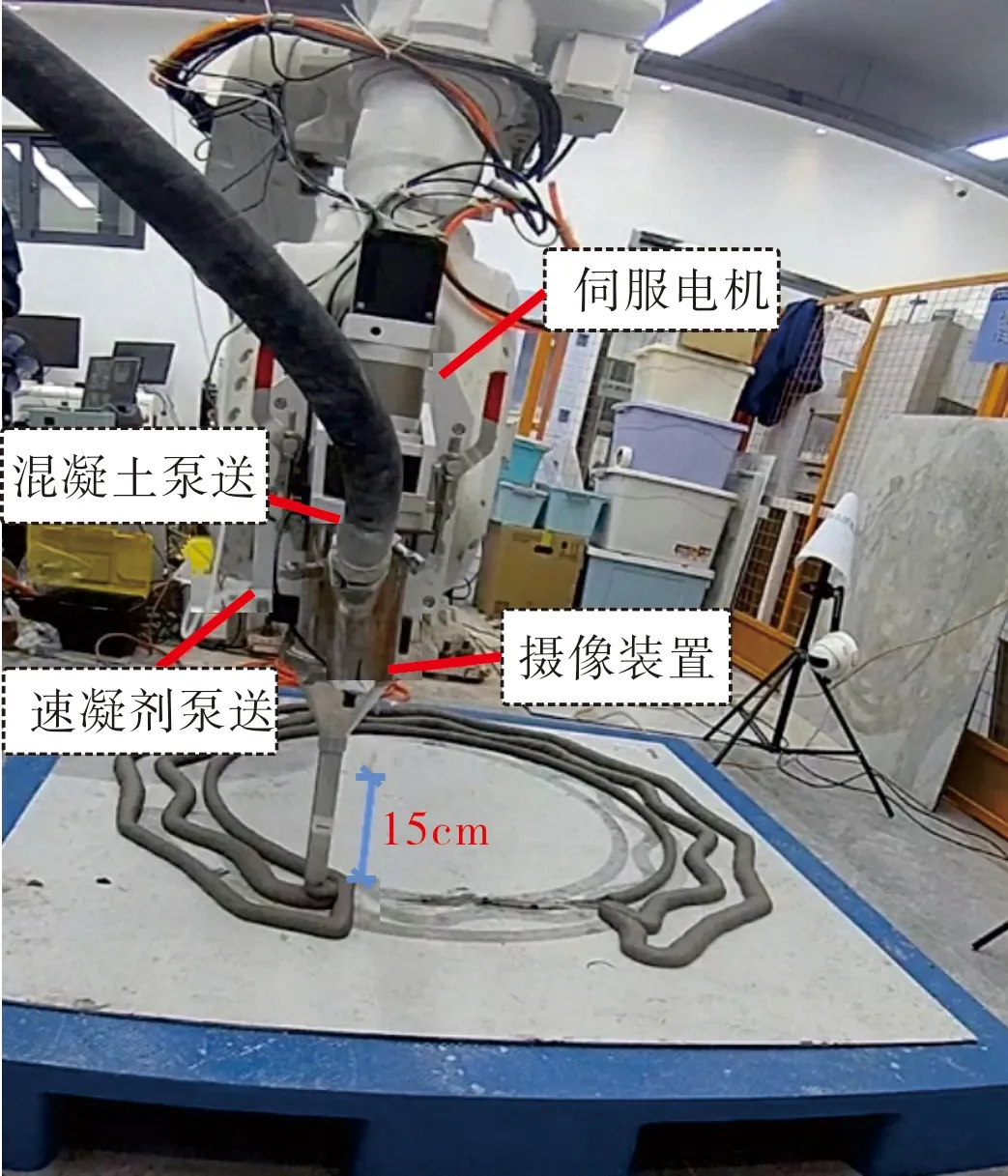

混凝土3D打印的另一个关键部件是打印喷头,喷头的设计对混凝土的挤出成形有很大影响。设计了一种双组分二级喷头,如图12所示,混凝土经过泵送从输料管进入喷头后,伺服电机转动二次搅拌送料,同时侧边存在另外一个接口连接蠕动泵,通过10mm硅胶管泵送速凝剂,速凝剂与混凝土在打印喷头的料斗中经过搅拌充分混合。喷头底部的喷嘴设计长度为15cm,能够让速凝剂和混凝土材料有一定时间进行反应,同时使挤出的材料更加密实。此外,打印喷头上还安装了工业相机,监测打印过程中混凝土材料的挤出状态,当出现断料或堵塞的情况时可及时做出调整。

图12 双组分二级喷头Fig.12 Two-component secondary spray nozzle

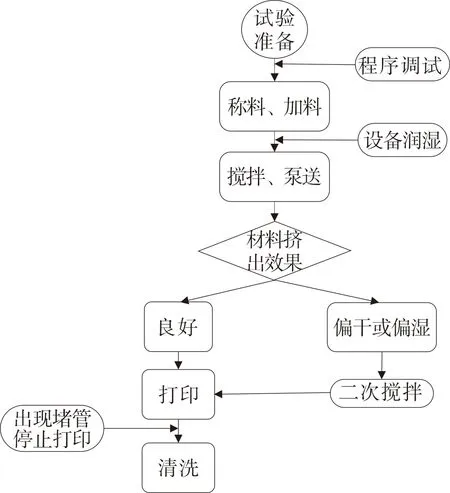

3.2 打印流程

良好的试验流程对于试验是否成功至关重要。如图13所示,在试验正式开始之前,需要准备好试验所需的混凝土3D打印材料,经计算,1.5m高大空间壳体结构打印需要850kg材料,考虑到泵机及输料管内的消耗,准备了1 000kg材料,这些材料按照2.1节中的配合比提前混合好,形成干混料。此外,将调试好的打印程序导入到机械臂控制柜中,通过示教器读取指令驱动机械臂空走,确认无误后开始打印。

图13 3D打印试验流程Fig.13 3D printing experiment flow chart

一次倒入60kg干混料至混凝土搅拌机中,加入2/3的水混合搅拌,在搅拌过程中加入剩下1/3的水,总搅拌时间10~15min。搅拌完毕后,将混凝土材料倒入泵机中,启动泵机,材料由于泵机螺旋杆的挤压力通过输料管进入打印喷头,启动喷头的伺服电机,观察材料从喷嘴挤出的状态,如果材料偏干或偏稀,需及时送回搅拌机重新搅拌,直至材料的挤出效果良好,启动机械臂进行打印。

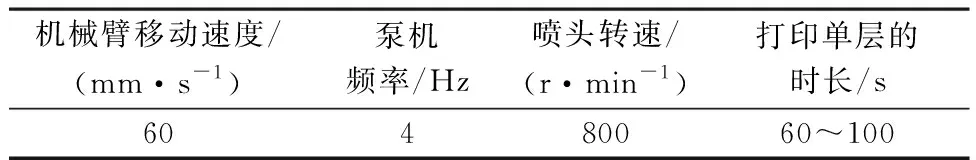

打印过程中,混凝土打印材料的挤出效果受到机械臂的移动速度、泵机的泵送速度以及二级喷头伺服电机转速等多因素的影响,不匹配的打印参数会导致挤出材料线宽过大或出现断料无法正常挤出等情况。经过多次预试验,得到了适合于当前混凝土打印材料的打印工艺参数,如表3所示,每层打印时长控制在60~100s。

表3 3D打印试验工艺参数Table 3 3D printing experimental process parameters

3.3 打印结果分析

在室温30℃的环境下开展打印试验。试验过程如图14所示,前三部分为第1阶段打印,完成1.5m壳体结构的主体部分,仅在拱门处安置泡沫板作为支撑,整个打印过程中结构未出现坍塌,打印时长约8h;第4部分为第2阶段打印,完成1.5m壳体结构的圆顶部分,这部分打印的结构悬挑角度过大,直接打印难以成型,需要依靠支撑,打印时长约2h。

图14 3D打印试验过程Fig.14 3D printing experiment process

打印完成后,混凝土材料仍在进行水化反应,需每天浇水养护,防止打印结构出现收缩开裂,导致结构性能降低。养护7d后,结构强度基本达到50%以上,将结构主体与圆顶进行拼装,成型效果如图15所示。可以看到,结构成型精度良好,最外层的纹理及仿生蛋壳曲面轮廓清晰可见,但成型质量欠佳,存在裂缝、隆起、表面孔洞等缺陷。

图15 1.5m壳体结构打印成型效果Fig.15 1.5m shell structure printing result

4 结语

1)提出了一种基于机械臂的混凝土3D打印从设计到建造的工作流程和方法,很好地解决了大空间壳体结构全过程不同阶段、不同软件格式之间的转化问题,提高了打印路径规划的效率。但仍存在局限性,未来需针对混凝土3D打印如何将多个软件功能集成在一个软件系统中进行研究。

2)设计了一种用于混凝土3D打印的材料配合比,从流动性、凝结时间、可挤出性、可建造性四方面分别进行测试,结果表明所提出的材料配合比具有良好的打印性能,为混凝土3D打印试验提供保障。

3)在实验室环境下进行打印试验验证,使用机械臂打印系统分两阶段打印并组装,成功打印了1.5m高大空间壳体混凝土结构。结构成型精度良好,但出现裂缝、隆起、表面孔洞等缺陷,后续需考虑增加铣削、打磨等工艺改善结构外观质量,以及进一步研究如何采用自动化监测方法,加强混凝土3D打印的质量控制。