热风润叶工序工艺参数优化设计

李波 王筑临 武钰存 卢敏瑞 王芳 张腾健

摘 要:为优化热风润叶工序工艺参数,采用正交试验,对直接影响热风润叶后烟叶含水率、温度的加温加湿方式、均匀性影响规律进行分析,不断提高工艺技术水平和改善设备工艺性能。结果表明:(1)热风温度由90 ℃升高至100 ℃、风门开度由50%调至100%状态、滚筒转速由40 Hz提高至45 Hz,对润后烟叶含水率均匀性的提高有明显作用;(2)确立了润叶工序最佳参数的组合,1次、2次润叶环节加水比例为10∶0的分配条件下,1次润叶热风温度95 ℃、2次润叶热风温度125 ℃,1次、2次润叶环节蒸汽喷射比例5∶5出口烟叶含水率均匀性较好。润后烟叶含水率更加趋于稳定,能够满足叶梗分离工序质量指标的最佳条件。

关键词:热风润叶;蒸汽; 参数优化;含水率;热风温度;均匀性

中图分类号:TS45 文献标识码:A DOI 编码:10.3969/j.issn.1006-6500.2023.S.022

Design of the Process Parameters in the Damp Area of the Hot-ordering Process

LI Bo1, WANG Zhulin1, WU Yucun1, LU Minrui2, WANG Fang2, ZHANG Tengjian2

(1.China Tobacco Zhejiang Industrial Company Limited, Hangzhou, Zhejiang 310009, China; 2.Fujian Wuyi Leaf Tobacco Company Limited, Shaowu, Fujian 354000, China)

Abstract: In order to optimize the technological parameters of the hot air moistening process, using orthogonal test, the method of heating and humidifying and the influence law of homogeneity of tobacco leaf moisture content and temperature after hot air moistening were analyzed, continuously improve the technical level and improve equipment performance. The results showed that:(1)the increase of hot air temperature from 90 ℃ to 100 ℃, the air door opening from 50% to 100%, and the increase of drum speed from 40 Hz to 45 Hz had obvious effects on the improvement of the uniformity of moisture content of tobacco after moistening;(2)The combination of the optimal parameters of leaf conditioning process was established. Under the distribution condition that the water ratio of primary and secondary leaf conditioning processes was 10∶0, the temperature of hot air of primary leaf conditioning was 95 ℃, the temperature of hot air of secondary leaf conditioning was 125 ℃, and the steam injection ratio of primary and secondary leaf conditioning processes was 5∶5, the moisture content uniformity of export tobacco leaves was better.After moistening, the moisture content of tobacco leaves tends to be more stable, which can meet the best condition of the quality index of the leaf stalk separation process.

Key words: tot-ordering;steam;parameter optimization;the moisture content;hot air temperature;uniformity

打葉复烤过程中润叶工序是叶梗分离的前一道工序,为叶梗分离工序提供温湿度合适的烟叶。润后烟叶含水率的适宜性与稳定性是影响打叶过程中叶片结构及造碎率的主要因素之一[1-7]。决定叶梗分离质量好坏主要取决于来料的耐加工性和打叶设备的参数调整。其中,来料特性的调整作用远大于设备参数的调整,热风润叶是来料处理的重要环节,对打叶风分起着至关重要的作用。热风润叶的水分和温度是影响打叶质量的重要因素,润叶出口水分成为影响烟叶复烤整体质量均匀性的关键因素之一,如何实现润叶出口烟叶水分的均匀控制就成为烤厂研究的重点。

刘其聪等[8]研究表明,不同烟叶的耐机械加工强度达到最高时的含水率是不同的。中上等级烟叶含水率为17.5%左右时耐机械加工性能最好,而低档次烟叶的含水率在19%~20%左右较为适宜。一般来讲,在一定范围内,烟叶的耐加工强度随含水率的增加而增加,但不是越高越好。含水率过于高,其耐加工性反而降低。在含水率适宜的条件下,烟叶的叶、梗结合部位的强度比其他部位低。去梗时,叶片能从结合部顺利撕下,从而得到尺寸较大、叶形较好的叶片,梗上不带叶片。李跃峰等[4]研究表明,打后烟片中大于12.7 mm的叶片率随打叶前烟叶含水率和温度的升高而增加,但当含水率和温度超过一定范围后,大于12.7 mm的叶片率反而降低。行业标准《烟叶 打叶复烤 工艺规范》和《打叶烟叶 质量检验》[9-11]中规定了润后烟叶含水率允差为设计值的±1%,2016版《卷烟工艺规范》增加了润叶烟叶含水率标准偏差≤0.33%的要求,这2种方法在一定程度上可以代表烟叶含水率的稳定性,但仍未能对润后烟叶含水率稳定性做出全面的评价。因此,本研究通过开展润叶参数优化试验,研究不同润叶工艺条件对润后烟叶含水率和温度均匀性的影响规律,提高润叶效率,保证烟叶复烤质量,实现润叶环节工艺参数的稳定,提高预处理工艺水平具有重要意义。

1 材料与方法

1.1 试验材料

供试烟叶为2022年度福建产区初烤烟叶,等级C3F,品种‘云烟87。

1.2 仪器

电子天平(感量0.000 1 g,梅特勒-托利多公司);烘箱(弗利斯仪器有限公司);手持式红外温度测试仪;WF3217B热风润叶机(北京长征高科技有限公司),TA. XT Plus质构仪(英国Stable Micro System公司)。

1.3 试验方法

1.3.1 润叶工序关键参数单因素试验 对一润工艺条件(热风温度、热风风门开度、滚筒转速)进行单因素试验(单因素试验条件见表1,试验条件得出7组试验组合模式见表2)。生产稳定后在一润入口和二润出口处,在试验时间内等时间间隔取样15次,用烘箱法测定烟叶含水率;温度检测:在生产稳定后,用红外温度仪在一润入口和二润出口每隔1 min测1次,共测15次。通过对比一润出口相对二润入口的含水率和温度标准偏差下降率,评价各因素对润后含水率和温度均匀性的影响效果。

1.3.2 润叶工序关键参数正交试验 以固定二润出口目标含水率,对二润工艺条件(加水比例、热风温度、热风风门开度、滚筒转速)进行正交试验4因素3水平L9(34)设计方案见表3。在固定其他工艺参数不变的基础上,一、二润加水比例为10∶0、7∶3、6∶4,一润热风润叶温度设置90、95、100 ℃,二润热风润叶温度设置120、125、130 ℃,一、二润蒸汽分配比例7∶3、5∶5、3∶7。生产稳定后,在一润入口、一润出口和二润出口处,在试验时间内等时间间隔取样15次测定烟叶含水率;生产稳定后,用红外温度仪在润叶出口每隔1 min测1次温度,共测15次。通过对比一润入口、一润出口和二润出口的含水率和温度变异系数,评价各因素对润后含水率和温度均匀性影响效果。

1.4评价指标

对所取的烟叶样品检测结果进行计算,通过计算其变异系数及标偏下降度,然后以检测指标对生产混配过程进行量化评价,计算公式如下:

式中,x为样品检测值;X为样品平均值;n为样品数量;S为样品标准偏差;CV为相应工序来料样品含量变异系数;D为上一道工序到下一道工序间的标偏下降程度;i为一潤工序;j为二润工序。

1.5 数据处理

采用 Microsoft Excel 2010、SPSS Statistics 21.0进行数据处理和统计分析。

2 结果与讨论

2.1 热风温度对润后含水率及温度均匀性的影响

由表4可知,在其他工艺参数不变的条件下,热风温度分别为80、90、100 ℃时,二润出口对一润入口含水率标准偏差下降率分别为-4.17%、-87.18%、30.63%,表明提高一润热风温度有助于烟叶在润叶滚筒内均匀吸收水分,尤其是在热风温度由90 ℃提高至100 ℃时,效果更加明显;二润出口对一润入口温度标准偏差下降率分别为-47.56%、-48.86%、18.76%,表明提高一润热风温度有助于提高润后烟叶温度均匀性,尤其是在热风温度由90 ℃提高至100 ℃时,效果更加明显。

2.2 热风风量对润后含水率及温度均匀性的影响

由表5可知,在其他工艺参数不变的条件下,热风风门开度分别为0%、50%、100%,二润出口对一润入口含水率标准偏差下降率分别为-31.06%、-87.18%、16.75%,表明加大一润热风风门开度有助于烟叶在润叶滚筒内均匀吸收水分,尤其是风门开度由50%调至100%时,效果明显;二润出口对一润出口温度标准偏差下降率分别为-91.21%、-48.86%、-126.4%,表明一润热风风门开度的加大对润后烟叶温度均匀性作用无明显规律。

2.3滚筒转速对加工质量的影响

由表6可知,在其他工艺参数不变的条件下,滚筒转速分别为35、40、45 Hz,二润出口对一润入口含水率标准偏差下降率分别为-22.09%、-87.18%,4.47%,表明提高一润滚筒转速有助于烟叶在润叶滚筒内均匀吸收水分,尤其是滚筒转速由40 Hz提高至45 Hz时,效果更加明显;二润出口对一润出口温度标准偏差下降率分别为-64.22%、-48.86%、-46.92%,表明一润滚筒转速对润后烟叶温度均匀性影响不大。

2.4 润叶工序关键参数正交试验对润后含水率均匀性的影响

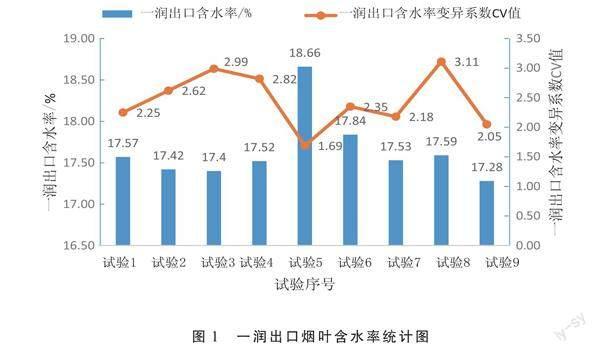

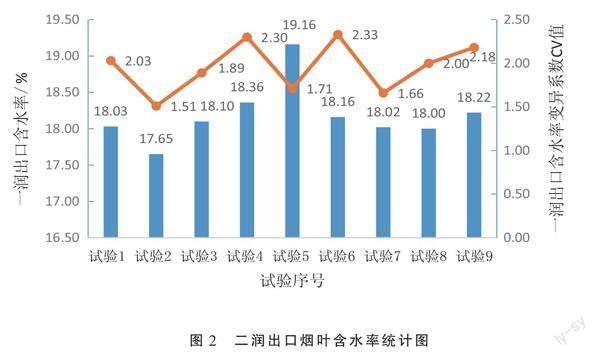

由表7、图1、图2可知,烟叶经过真空回潮后,进入一润入口烟叶含水率平均值为15.41%,标准偏差为0.202,烟叶经真空回潮及储柜预平衡后含水率整体较为均匀、稳定;从一润出口含水率来看,含水率范围在17.28%~18.66%,含水率和变异系数均值分别为17.65%、2.45;从二润出口含水率来看,含水率范围在17.65%~19.16%,含水率和变异系数均值分别为18.19%、1.96。其中,试验2的二润出口含水率标准偏差和变异系数均为最小,分别为0.266和1.51,二润出口含水率相对一润出口含水率标准偏差下降率为41.84%,降低程度最大。因此,上述结果表明试验2(一、二润加水比例10∶0,一润热风温度95℃,二润热风温度125℃,一、二润蒸汽喷射比例5∶5)润叶参数的组合模式效果最佳。

2.5 润叶工序关键参数正交试验对烟叶力学特性的影响

由表8可知,不同润叶工艺参数下,二润出口相对于一润入口烟叶力学特性(叶梗分离平均力)来看,一润入口烟叶叶梗分离平均力为34.89 g,第1组试验(1~3)二润出口叶梗分离平均力分别降低至33.98、32.91、33.81 g,结合图3整体可知呈降低趋势,平均降低值为1.32 g。其中,试验2下降值最大为1.98g;第2、3组试验(4~9)一润入口至二润出口烟叶叶梗分离平均力均有升高,试验5下降值最大达至-3.49 g。

综上,一、二润加水比例逐渐降低时,即随着二润加水比例的增加,二润出口烟叶叶梗分离强度逐渐增加;一、二润加水比例为10∶0时叶梗分离平均力呈降低趋势。其中,加水比例为10∶0,一、二润热风温度95、125 ℃,一、二润蒸汽分配比例5∶5时,降低效果最佳,为下一道打叶工序叶梗分离工艺参数提供了更加便利的条件。

3 讨论与结论

对热风温度、热风风门开度、滚筒转速3个工艺参数对润叶进行单因素试验,建立了不同润叶工艺条件对润后烟叶温度和含水率均匀性影响规律,提高热风温度对润后烟叶含水率和温度均匀性的提高有明显作用,加大热风风门开度、提高滚筒转速对润后烟叶含水率均匀性的提高有明显作用,对润后烟叶温度均匀性作用不显著;通过一、二润加水比例,一、二润热风温度,一、二润蒸汽喷射比例工艺参数对润叶进行正交试验,确立了润叶工序最佳参数组合。一次、二次润叶环节加水分配比例为10∶0,一次润叶热风温度95 ℃、二次润叶热风温度125 ℃,一次、二次润叶环节蒸汽分配喷射比例5∶5条件下出口烟叶含水率均匀性较好,能实现润叶环节工艺参数的稳定,可为下一道叶梗分离工序提供温湿度合适的烟叶。

参考文献:

[1] 王建民, 马林, 胡开利, 等. 打叶过程中烟叶造碎情况分析[J]. 烟草科技, 2001(7): 3-4.

[2] 罗海燕, 方文青, 谢鑫, 等. 打叶质量与出片率的关系[J]. 烟草科技, 2005(1): 8-10, 19.

[3] 杨明峰. 片煙外观质量评价模式探讨[J]. 中国烟草科学, 2007, 28(4): 18-21.

[4] 李跃锋, 姜焕元, 刘志平, 等. 烟叶温度和含水率与打叶质量的关系[J]. 烟草科技, 2005(2): 5-6, 18.

[5] 皇甫东有, 刘丁伟, 王建民. 两次润叶水分、温度控制度打叶质量的影响[J]. 郑州轻工业学院学报:自然科学版, 2011, 26(2): 28-31.

[6] 陈家东, 陶智麟, 刘全喜. 打叶复烤加工过程造碎及碎烟处理工艺研究[J]. 烟草科技, 2000(4): 4-7.

[7] 刘其聪, 夏正林, 罗登山. 影响打叶质量的因素分析与降低烟叶损耗[J]. 烟草科技, 1998(3): 3-5.

[8] 吴洪田,李晓红,毕继华, 等.YC/T 146-2010烟叶打叶复烤工艺规范[S]. 北京:中国标准出版社,2011.

[9] 吴洪田,李晓红,崔焰, 等.YC/T 147-2010打叶烟叶 质量检验[S]. 北京:中国标准出版社,2011.

[10] 李欣雨.烟叶打叶复烤工艺技术与质量检验标准实用手册[M]. 长春:银声音像出版社,2005.

[11] 陈隆真.打叶复烤加工过程造碎及碎烟处理工艺研究[J]. 建筑工程技术与设计, 2019(30): 4024.

收稿日期:2023-03-28

基金项目:浙江中烟工业有限责任公司科技项目(ZJZY2021B010)

作者简介:李波(1982—),男,河南开封人,技师,主要从事烟叶采购研究。

通讯作者简介:张腾健(1990—),男,福建宁化人,工程师,主要从事打叶复烤工艺研究。